Способ автоматического управления эффективностью функционирования процесса ректификации может быть использован в химической, фармацевтической, нефтеперерабатывающей, газоперерабатывающей, металлургической и пищевой отраслях промышленности.

Известен близкий к предлагаемому изобретению способ автоматического регулирования процесса ректификации и реализующее его устройство (патент РФ №2449827, МНК B01D 3/42, 2011 г.). Способ автоматического регулирования процесса ректификации, выбранный в качестве аналога, заключается в идентификации математической модели колонны, определении ее текущего температурного профиля, вычислении текущего значения эффективности работы ректификационной колонны, устанавливаемого в качестве задания регулятору температуры питающей смеси, осуществлении управляющих воздействий, таких как: управление расходом поступающего в первый теплообменник перегретого пара, посредством которого осуществляется робастная стабилизация температуры низа колонны, управление расходом подаваемого в дефлегматор хладагента, посредством которого осуществляется робастная стабилизация температуры верха колонны, и регулирование температуры тарелки питания посредством второго теплообменника регулятором температуры питающей смеси за счет изменения расхода греющего пара, что позволяет реализовать адаптивное управление температурой тарелки питания.

Недостатком аналога является жесткая (робастная) стабилизация температуры верха и температуры низа колонны, что требует применения хроматографов по низу и по верху колонны. Это не позволяет применять данное устройство для разделения многокомпонентных смесей.

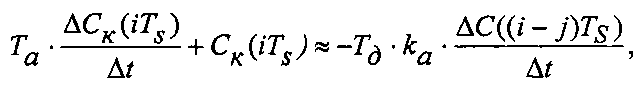

Наиболее близким к предлагаемому изобретению является способ и реализующее его устройство автоматического регулирования процесса ректификации (патент РФ №122033, МНК B01D 3/42, 2012 г. ), выбираемое в качестве прототипа. Устройство для реализации способа автоматического регулирования процесса ректификации, выбранное в качестве прототипа, содержит ректификационную колонну, датчики температуры, первый, второй и третий хроматографы, регуляторы расхода перегретого пара и расхода хладагента, регулятор расхода греющего пара, дефлегматор в верхней части колонны, теплообменники, расположенные в нижней части колонны и в месте подачи питающей, блок идентификации текущего значения эффективности работы ректификационной колонны, регуляторы температуры верха и низа ректификационной колонны, регулятор температуры питающей смеси, второй хроматограф, расположенный в месте подачи питающей смеси, а третий в нижней части колонны, компенсатор с двумя входами, подключенными к выходам второго и третьего хроматографов, выход соединен с входом регулятора температуры низа колонны, а сам компенсатор реализует функциональную зависимость:

где i, j - порядковый номер элемента в массиве (шаги) (i=0,1,…, N1-1, j=0, 1,…,N-1);

N, N1 - длина массивов накапливаемой информации;

ТД - настроечный коэффициент дифференциальной части компенсатора;

TS - длина циклограммы хроматографа, мин;

ka -1 - настроечный коэффициент пропорциональной части компенсатора;

Та - настроечный коэффициент интегральной части компенсатора;

CK(iTS) - текущее значение концентрации низа колонны;

Δt=TC - настроечный коэффициент модуля ввода аналоговых сигналов, равный 1 сек;

ΔCK(jTS)=текущее значение приращения концентрации низа колонны;

ΔC(j·TS) - текущие значения концентрации сырья в линии питания с регистратора показаний промышленного хроматографа.

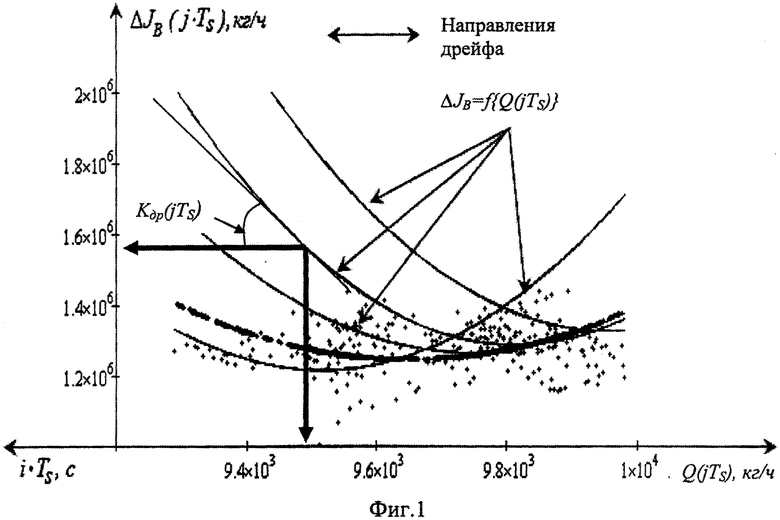

Недостатком прототипа являются неоправданно высокие потери сырья и низкая эффективность работы верхней части ректификационной колонны, которая определяется текущим положением верхней точки температурного профиля колонны на критерии управления - зависимости потерь сырья ΔJв(jTS) от расхода отбираемого дистиллята Q(jTS) (фиг. 1). Критерий управления имеет ярко выраженный минимум, который дрейфует в реальном масштабе времени с текущей случайной скоростью Kдр(jTS).

Техническая задача, решаемая предлагаемым способом автоматического управления эффективностью функционирования процесса ректификации, состоит в адаптивном управлении температурным профилем по всей высоте колонны путем изменения положения точки температурного профиля в зоне тарелки питания, робастной стабилизации нижней точки температурного профиля и адаптивного управления верхней точкой температурного профиля при компенсации возмущений, приходящих в колонну по линии питания, что не требует наличия хроматографа по верху колонны.

Технический эффект, получаемый при решении поставленной технической задачи, достигается текущей минимизацией потерь сырья путем прогноза профиля температур по высоте колонны, адаптивного управления температурой тарелки питания, путем изменения расхода греющего пара в теплообменник на линии питания, робастной стабилизации температуры нижней точки температурного профиля, путем изменения расхода греющего пара в теплообменник куба колонны с коррекцией по концентрации целевого продукта в кубе колонны и компенсации возмущений со стороны линии питания, адаптивного управления верхней точки температурного профиля колонны путем изменения расхода флегмы в зависимости от величины текущих потерь сырья по верху колонны и количественной оценки скорости дрейфа критерия управления.

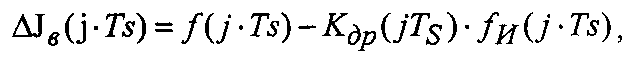

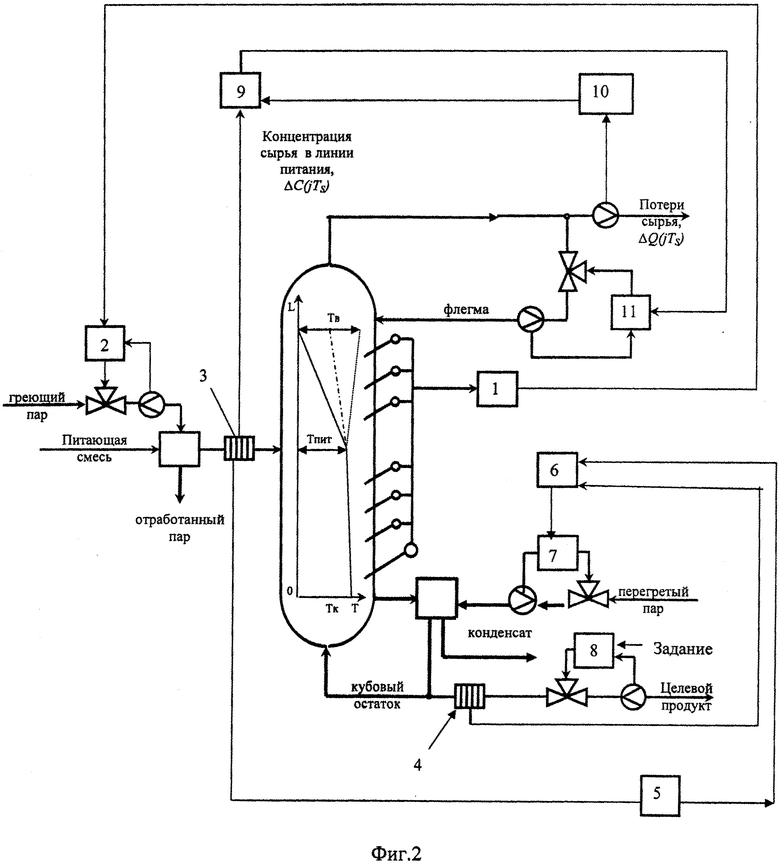

Способ автоматического управления эффективностью функционирования процесса ректификации включает в себя определение текущего температурного профиля колонны, вычисление текущего значения эффективности работы ректификационной колонны, устанавливаемого в качестве задания регулятору температуры питающей смеси (фиг.2, блоки 1, 2), робастную стабилизацию температуры нижней точки температурного профиля путем изменения расхода греющего пара с коррекцией по концентрации целевого продукта и компенсации возмущений со стороны линии питания (см.фиг.2, блоки 3, 4, 5, 6, 7, 8) и адаптивное управление температурой верхней точки температурного профиля путем изменения расхода флегмы в зависимости от величины текущих потерь сырья по верху колонны, определяемых вычислителем эффективности работы верхней части колонны (блок 9) по соотношению:

где: ƒ(j·Ts)=M{Q(k·Tc)}·C(jTs) - прогноз по эталонной модели количества сырья (потери) в дистилляте; Q(k·Tc) - расход отбираемого дистиллята, прогнозируемый по эталонной модели; M{Q(k·Tc)} - оценка математического ожидания расхода отбираемого дистиллята на периоде одной циклограммы хроматографа; C(jTs)=М{С(k·Тс)} - средняя концентрация сырья по верху колонны, прогнозируемая по эталонной модели, Кдр(jTS) - текущее значение скорости дрейфа критерия управления (см. фигуру); ƒ и (j·Ts)=QП(jTs)·ΔC(jTs) - количество сырья (потери) в линии питания; QП(jTs) - расход питания, измеряемый расходомером; ΔC(j·Ts) - текущие значения концентрации сырья в линии питания с регистратора показаний промышленного хроматографа; Tc=Δt - настроечный коэффициент модуля ввода аналоговых сигналов, равный 1 сек; k - порядковый номер элемента в массиве (k=0,1…N2-1); Ts - длина циклограммы хроматографа, мин; N2 - длина массива на периоде одной циклограммы хроматографа.

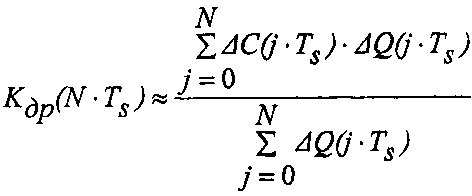

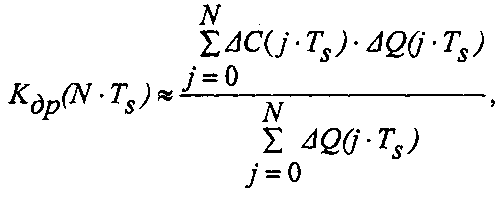

Согласно изобретению количественная оценка скорости дрейфа критерия управления проводится по показаниям регистратора промышленного хроматографа, установленного на линии питания (см.фиг.2, блок 3), и регистратора расхода отбираемого дистиллята (см.фиг.2, блок 10) по уравнению измерения, реализуемого вычислителем эффективности работы верхней части колонны в блоке 9 по уравнению измерения:

где ΔС(j·Ts) - текущие значения концентрации сырья в линии питания с регистратора показаний промышленного хроматографа; ΔQ(j·Ts) - текущие значения показаний регистратора расхода отбираемого дистиллята; N·TS - период управления (время идентификации).

На фиг. 1 представлен критерий управления - зависимость потерь сырья от расхода отбираемого дистиллята.

На фиг. 2 представлен пример реализации способа автоматического управления эффективностью функционирования процесса ректификации.

Способ автоматического управления эффективностью функционирования процесса ректификации предполагает наличие блока вычисления текущего значения эффективности работы ректификационной колонны 1, регулятор расхода греющего пара 2, промышленный хроматограф на линии питания 3, промышленный хроматограф на линии отбора целевого продукта 4, компенсатор возмущений 5, регулятор концентрации кубовых остатков 6, регулятор температуры в кубе колонны 7, регулятор расхода целевого продукта 8, вычислитель эффективности работы верхней части колонны 9, регистратор отбираемого дистиллята 10 и регулятор расхода флегмы 11.

Способ реализуется следующим образом. Информация о текущем значении температурного профиля ректификационной колонны, поступающая от датчиков температуры, расположенных по всей ее высоте, поступает на блок 1 для адаптивного управления температурой питающей смеси на тарелке питания колонны. Адаптивное управление осуществляется путем изменения задания регулятору температуры питающей смеси посредством формирования задания регулятору расхода греющего пара 2 в теплообменник, расположенный на вводе питающей смеси в колонну.

Положение нижней точки температурного профиля жестко фиксируется с помощью хроматографа 4, расположенного на линии отвода целевого продукта. Сигнал от хроматографа 4 поступает на вход регулятора концентрации кубовых остатков 6, заданием, которому служит сигнал от компенсатора возмущений 5. Сигнал от регулятора концентрации кубовых остатков 6 служит заданием регулятору температуры в кубе колонны 7. Задание регулятору расхода целевого продукта 8 формируется инициативно с пульта оператора. Таким образом осуществляется робастная стабилизация нижней точки температурного профиля.

Адаптивное управление верхней точкой температурного профиля осуществляется путем изменения расхода флегмы регулятором расхода флегмы 11 в зависимости от количественной оценки скорости дрейфа критерия управления, Kдр(NTS), которая проводится по показаниям хроматографа 3 и регистратора отбираемого дистиллята 10 посредством вычислителя эффективности работы верхней части колонны 9 по уравнению измерения:

где: ΔQ(j·TS) - текущие значения показаний регистратора расхода отбираемого дистиллята (берутся с регистратора показаний измерителя расхода отбираемого дисцилята 10); ΔC(j·TS) - текущие значения концентрации сырья в линии питания с регистратора показаний промышленного хроматографа, блок 3; TS - длина циклограммы хроматографа, мин; Kдр(NTS) - количественная оценка скорости дрейфа критерия управления; N - длина массивов накапливаемой информации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2509593C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ БРАГОРЕКТИФИКАЦИИ | 2013 |

|

RU2534360C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ МЕТИЛ-ТРЕТ-БУТИЛОВОГО ЭФИРА | 1992 |

|

RU2060771C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕКТИФИКАЦИОННОЙ КОЛОННОЙ ВЫДЕЛЕНИЯ ИЗОПЕНТАНА | 2019 |

|

RU2722132C1 |

| СПОСОБ ПРОИЗВОДСТВА И АВТОМАТИЗИРОВАННАЯ СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ПРОИЗВОДСТВА N,N-ДИМЕТИЛАЦЕТАМИДА | 2014 |

|

RU2568120C1 |

| Способ автоматического управления работой ректификационных колонн | 1980 |

|

SU957927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВТОРИЧНОГО БУТИЛОВОГО СПИРТА | 2001 |

|

RU2206560C1 |

| Устройство автоматического управления процессом ректификации с полным разделением компонентов питающей смеси | 2015 |

|

RU2621331C1 |

| СПОСОБ ВЫДЕЛЕНИЯ N-МЕТИЛАНИЛИНА ИЗ КАТАЛИЗАТОВ N-ГИДРОАЛКИЛИРОВАНИЯ АНИЛИНА МЕТАНОЛОМ | 2000 |

|

RU2167851C1 |

Изобретение относится к способам автоматического управления процессом ректификации и может быть использовано в химической, фармацевтической, нефтеперерабатывающей и пищевой отраслях промышленности. Способ автоматического управления эффективностью функционирования процесса ректификации включает определение текущего температурного профиля колонны и вычисление текущего значения эффективности работы ректификационной колонны, устанавливаемого в качестве задания регулятору температуры питающей смеси, робастную стабилизацию температуры нижней точки температурного профиля путем изменения расхода греющего пара с коррекцией по концентрации целевого продукта и компенсации возмущений со стороны линии питания и адаптивное управление верхней точкой температурного профиля путем изменения расхода флегмы в зависимости от величины текущих потерь сырья по верху колонны. Расход флегмы изменяют в зависимости от скорости дрейфа критерия управления. Технический результат: обеспечение эффективного процесса ректификации. 2 ил.

Способ автоматического управления эффективностью функционирования процесса ректификации, включающий определение текущего температурного профиля колонны и вычисление текущего значения эффективности работы ректификационной колонны, устанавливаемого в качестве задания регулятору температуры питающей смеси, робастную стабилизацию температуры нижней точки температурного профиля путем изменения расхода греющего пара с коррекцией по концентрации целевого продукта и компенсации возмущений со стороны линии питания и адаптивное управление верхней точкой температурного профиля путем изменения расхода флегмы в зависимости от величины текущих потерь сырья по верху колонны, отличающийся тем, что расход флегмы изменяют в зависимости от скорости дрейфа критерия управления, определяемой по уравнению измерения:

где:

ΔQ(j·TS) - текущие значения показаний регистратора расхода отбираемого дистиллята;

ΔC(j·TS) - текущие значения концентрации сырья в линии питания с регистратора показаний промышленного хроматографа;

TS - длина циклограммы хроматографа, мин;

Kдр(N·TS) - количественная оценка скорости дрейфа критерия управления;

N - длина массивов накапливаемой информации.

| Стенд для проверки и регулировки схода колес автомобилей | 1958 |

|

SU122033A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССОМ РЕКТИФИКАЦИИ | 2010 |

|

RU2449827C1 |

| Приспособление для завода малогабаритных часов при их контрольных испытаниях | 1955 |

|

SU104475A1 |

| Устройство для автоматического регулирования колонны экстрактивной ректификации | 1981 |

|

SU988310A1 |

| Способ автоматического регулирования процесса ректификации | 1981 |

|

SU986445A1 |

| US 4230533 A, 28.10.1980 | |||

| US 6946060 B2, 20.09.2005 | |||

| ЛЕКАРСТВЕННЫЙ ПРЕПАРАТ И ПИЩЕВОЙ ПРОДУКТ ИЛИ НАПИТОК ДЛЯ УЛУЧШЕНИЯ ГИПЕРГЛИКЕМИЧЕСКОГО СОСТОЯНИЯ | 2005 |

|

RU2327463C2 |

Авторы

Даты

2015-08-10—Публикация

2013-11-15—Подача