Изобретение относится к составам низкотемпературных теплоносителей и может быть использовано в теплотехнических аппаратах и системах для обогрева или охлаждения.

Цель изобретения - расширение диапазона температур замерзания теплоносителя и снижение коррозионной активности.

Теплоноситель содержит карбонат калия, фосфат натрия, силикат натрия, тетраборат натрия и воду при следующем соотношении компонентов,мас.%:

,- 1,5 HjO , 1,6-53

-12 0,1 1-5,0

. 9 НгО 0,07-3,5 . 10 0,05-2,5 Hj nОстальное

В качестве индикатора утечки из системы в теплоноситель дополнительно вводят флуореспеин в количестве 0,02-0,04 мас.%. Введение флуоресцеи- на не влияет на коррозионную активность теплоносителя, но снижает его температуру замерзания на 2-3 .

Теплоноситель готовят путем перемешивания входящих в ег о состав со лей в системах для получения твердых сыпучих материалов и последующего растворения полученной смеси в воде.

СП

го to

Юд

Пример I, Готовят смесь входящих в состав теплоносителя неоргани

ческих солей при следующем их соотношении, мас,%:

, . 1,5 Na,P04 12 ,

60,5 кг солевой смеси в 39,5 л воды. Получают |тель следующего состава,

,07

9HjO

10НгО

HjO 12 HjO 9

10

н,о

51,6 4,3 2,6 2,0

39,5

Температура замерзания теплоносителя составляет (-51) - (55)°С, теплоемкость равна 3,48 кДж/кг-К при 20 С, Скорость коррозии стали Ст.З в теплоносителе 2,2 х 10 мм/г, сплава алюминия АД-1 1,3 х 10 мм/г (при 80°с)о Полученный теплоноситель можно применять в системах солнечного теплоснабжения и для охлаждения двигателей внутреннего сгорания при их эксплуатации в условиях Севера,

Пример 2. Солевую смесь полу- чают при следующем соотношении компонентов, мас.%:

KjCOj 1,5 НгО 83,5 Na,P04 . 12 Hj,0 5,8 Na,Si05 . 9 Н5,0 3,5 Na., . 10 H.jO 2,5

Растворяют 50 кгсолевой смеси

50 л воды. Получаюттеплоноситель

следующего состава,мас.%:

,5 НгС 12 НгО

10

43,8 3,0 1,9 1,3

50,0

Температура замерзания теплоносителя (-30) - (-32)°С, теплоемкость при 20 с составляет 3,69 кДж/кг К. Скорость коррозии стали Ст.З в теплоносителе 2,2 X 10 мм/г, сплава алюминия АЛ-1 1,3 х 10 мм/г (при 80°С).

Полученный теплоноситель можно применять в гелиоустановках, расположенных в 3-й и 4-й климатических зонах.

П р и м е р 3. Неорганические соли, входящие в состав теплонос.ителя, смешивают при следующем соотношении компонентов, мас.%:

0

5

0 5

о

, 1,5 12

86,8

.12 8,2 .05.9 5,8 .10 4,1

45 кг солевой смеси растворяют в 55 л воды. Получают теплоноситель следующего состава, мас.%:

К,,СО 1,5 НгО37,2

. 12 ,5

, . 9 ,5

.10 ,8

. ,0

Температура замерзания теплоносителя (-21)-(-24)°С, теплоемкость при 20°С 3,69 кДж/кг К, Скорость коррозии стали Ст, 3 в полученном теплоносителе 2,6 X Ю, сплава алюминия АД- 1,8 X (при 80°С). Полученный теплоноситель можно применять в холодильниках и гелиоустановках, при температуре воздуха не ниже (-20).

Пр име р4. Готовят солевую смесь при следующем соотношении компонентов, мас.%.:

1 ,5 Н,0 12 9 Н,0 ,07 10

84 7,0 5,0 4,0

Солевую смесь в количестве 2 кг растворяют в 98 л воды. Получают теплоноситель состава, мас,%:

0

К2,СО, . 1,5 Н,0

NajSiOj

NR.,

12 Н,,0 9 HjO

10

1,68

0,14

0,1

0,08

0,8

Температура замерзания теплоносителя около нуля, теплоемкость близка к теплоемкости воды. Скорость коррозии стали Ст.З в теплоносителе 2,8 X 10 мм/г, сплава алюминия АД-1 8,0 X (при 8П°С)„ Полученный теплоноситель можно применять в гелиоустановках и системах двигателей внутреннего сгорания для предотвращения коррозии при положительных температурах окружающей среды.

Пр име р 5. Смесь неорганических солей и флуореспеина готовят при следующем соотношении компонентов, мас,%:

60,5 кг смеси растворяют в 39,5 л воды. Получают теплоноситель следующего состава, мас,%:

Температура замерзания теплоносителя (-53)-(-58) С, теплоемкость при 20°С равна 3,48 кДж/кг.К, Скорость коррозии стали Ст,3 в тепло- 2,2 X 10 мм/г.

носителе

миния АЛ-1 1,3 X 10 мм/г при 80 С.

сплава алю- ,

Теплоноситель можно применять в системах солнечного теплоснабжения и для охлаждения двигателей внутреннего сгорания,

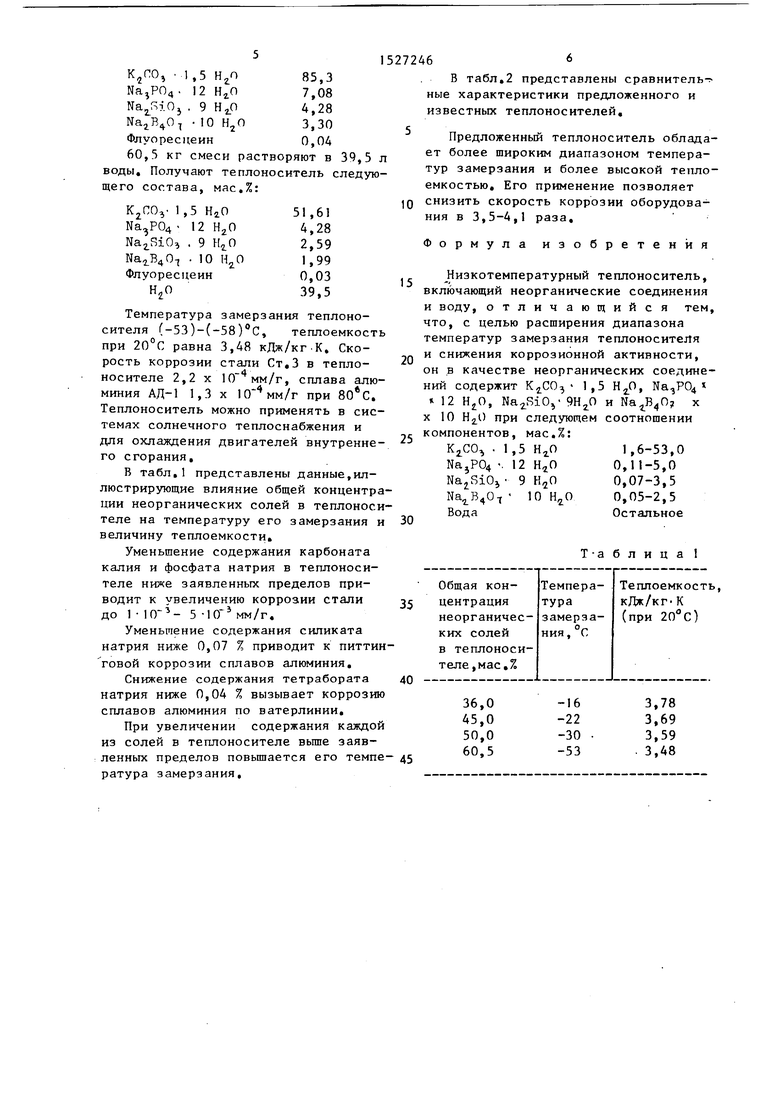

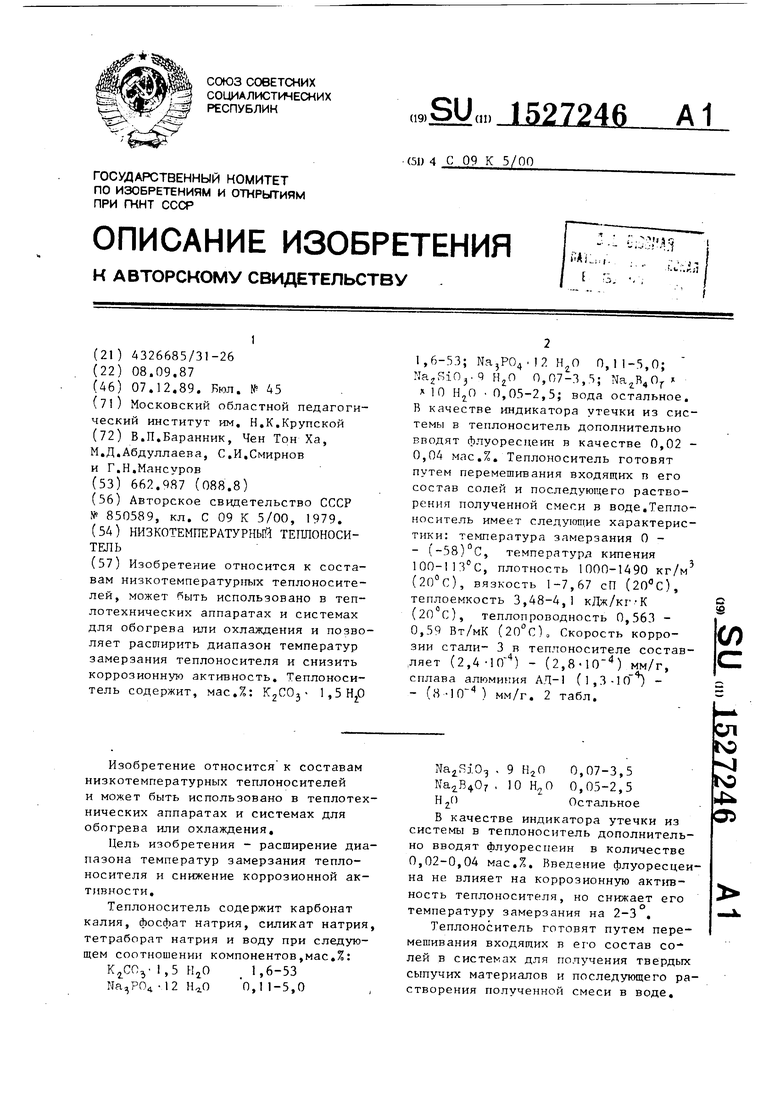

В табл,1 представлены данные,иллюстрирующие влияние общей концентрации неорганических солей в теплоносителе на температуру его замерзания и величину теплоемкости.

Уменьшение содержания карбоната калия и фосфата натрия в теплоносителе ниже заявленных пределов приводит к увеличению коррозии стали до 1 5-10 мм/г.

Уменьшение содержания силиката натрия ниже 0,07 % приводит к питтин говой коррозии сплавов алюминия.

Снижение содержания тетрабората натрия ниже 0,04 % вызывает коррозию сплавов алюминия по ватерлинии.

При увеличении содержания каждой из солей в теплоносителе вьщте заяв- ленных пределов повьппается его темпе ратура замерзания.

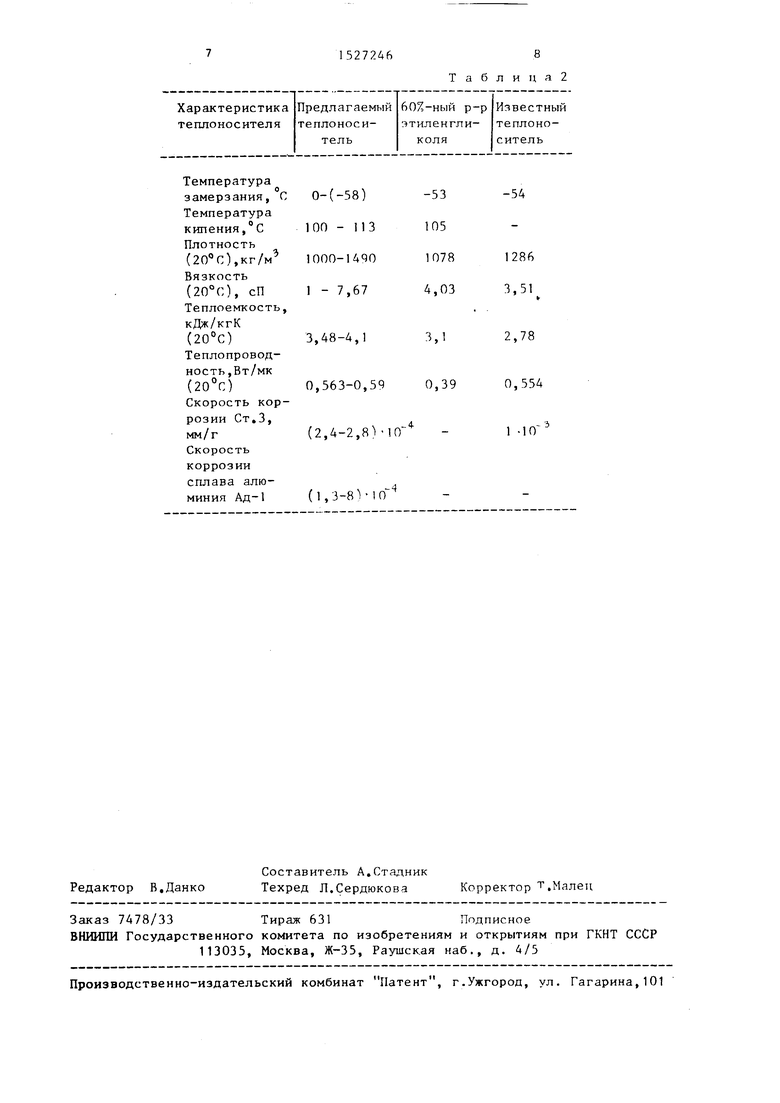

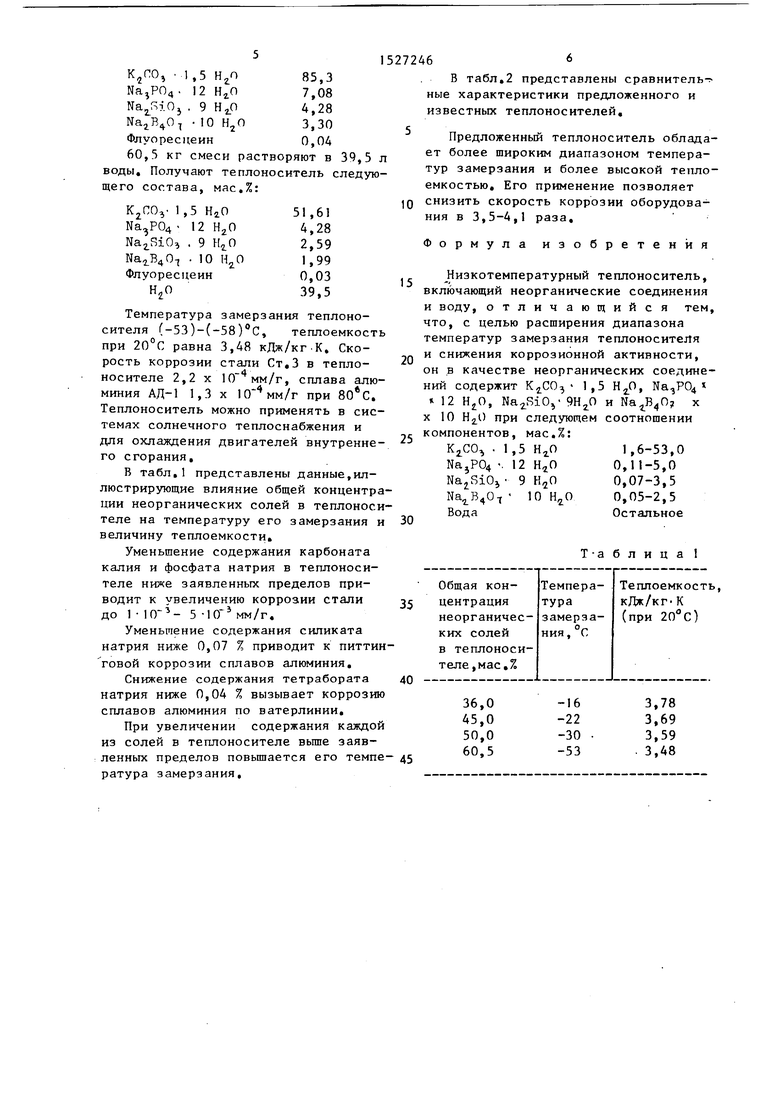

В табл,2 представлены сравнитель- ные характеристики предложенного и известных теплоносителей.

Предложенный теплоноситель обладает более широким диапазоном температур замерзания и более высокой теплоемкостью. Его применение позволяет снизить скорость коррозии оборудования в 3,5-4,1 раза.

Формула изобретения

Низкотемпературный теплоноситель, включающий неорганические соединения и воду, отличающийся тем.

0

0

температур замерзания теплоносителя и снижения коррозионной активности, он в качестве неорганических соединений содержит 1,5 , Na,P04 12 , и х X 10 при следующем соотношении c компонентов, мас,%:

1,6-53,0

0,11-5,0 0,07-3,5 0,05-2,5 Остальное

. 1,5 NajP04 -. Вода

12 HjO 9 10

Т -а б л и ц а 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Низкотемпературный огнетушащий состав | 1989 |

|

SU1725928A1 |

| ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 1997 |

|

RU2115685C1 |

| ТЕПЛОХЛАДОНОСИТЕЛЬ | 2006 |

|

RU2318009C1 |

| РАБОЧЕЕ ВЕЩЕСТВО АБСОРБЦИОННОЙ ХОЛОДИЛЬНОЙ МАШИНЫ | 1992 |

|

RU2030432C1 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2001 |

|

RU2188684C1 |

| ХЛАДОНОСИТЕЛЬ ДЛЯ ОХЛАЖДЕНИЯ И ЗАМОРАЖИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2003 |

|

RU2250244C2 |

| СОСТАВ РАСТВОРА СУПЕРКОНЦЕНТРИРОВАННОЙ ПРИСАДКИ | 2016 |

|

RU2745608C2 |

| ХЛАДОНОСИТЕЛЬ | 2011 |

|

RU2489467C2 |

| СОСТАВ РАСТВОРА СУПЕРКОНЦЕНТРИРОВАННОЙ ПРИСАДКИ | 2016 |

|

RU2782755C2 |

| РЕАКТОР НА РАСПЛАВАХ СОЛЕЙ | 2018 |

|

RU2767781C2 |

Изобретение относится к составам низкотемпературных теплоносителей, может быть использовано в теплотехнических аппаратах и системах для обогрева или охлаждения и позволяет расширить диапазон температур замерзания теплоносителя и снизить коррозионную активность. Теплоноситель содержит, мас.%: K2CO3.1,5 H2O 1,6-53

NA3PO4.12 H2O 0,11-5,0

NA2SIO3.9 H2O 0,07-3,5

NA2B4O7.10 H2O 0,05-2,5

вода остальное. В качестве индикатора утечки из системы в теплоноситель дополнительно вводят флуоресцеин в качестве 0,02-0,04 мас.%. Теплоноситель готовят путем перемешивания входящих в его состав солей и последующего растворения полученной смеси в воде. Теплоноситель имеет следующие характеристики: температура замерзания 0-(-58)°С, температура кипения 100-113°С, плотность 1000-1490 кг/м3 (20°С), вязкость 1-7,67 сП (20°С), теплоемкость 3,48-4,1 кДж/кг.К (20°С), теплопроводность 0,563-0,59 Вт/мК (20°С). Скорость коррозии стали-3 в теплоносителе составляет (2,4.10-4) - (2,8.10-4) мм/год, сплава алюминия АД-1 (1,3.10-4) - (8.10-4) мм/год. 2 табл.

| Способ получения хладоносителя | 1979 |

|

SU850589A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1989-12-07—Публикация

1987-09-08—Подача