Изобретение относится к черной металлургии, а именно к контролю и управлению процессом выплавки стали в кислородных конвертерах, и может ыть использовано в конвертерном производстве стали.

Целью изобретения является повышение точности контроля температуры металла и определения содержания в нем углерода.

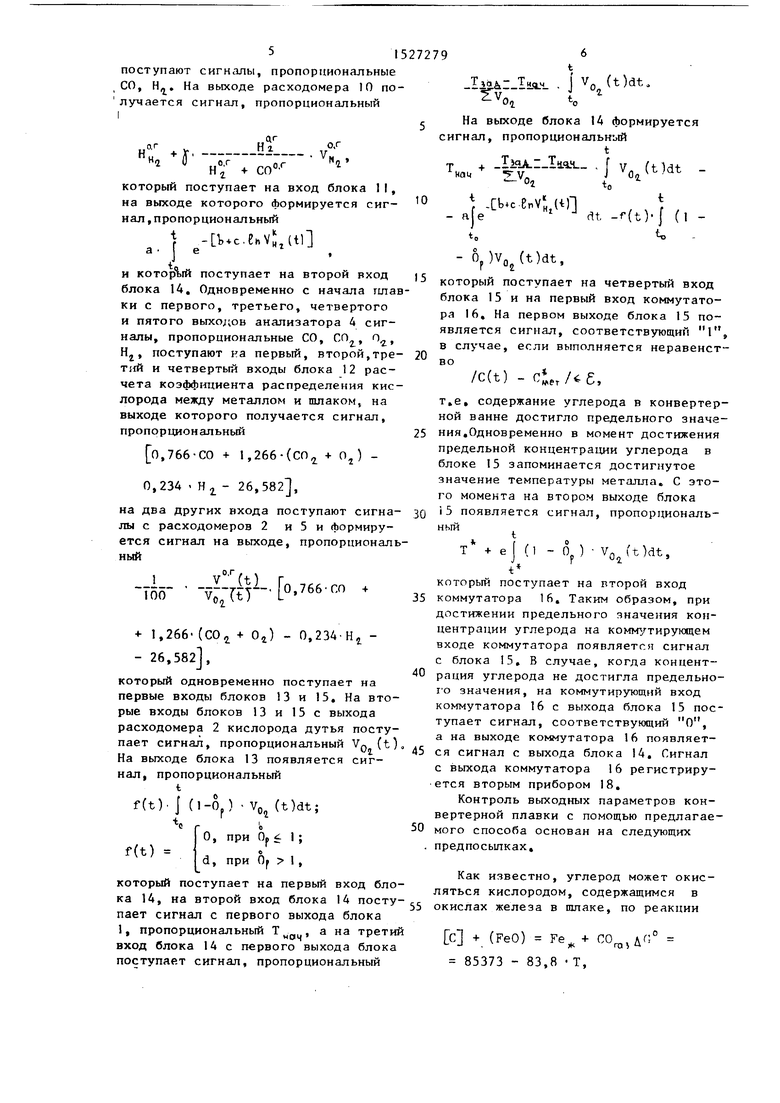

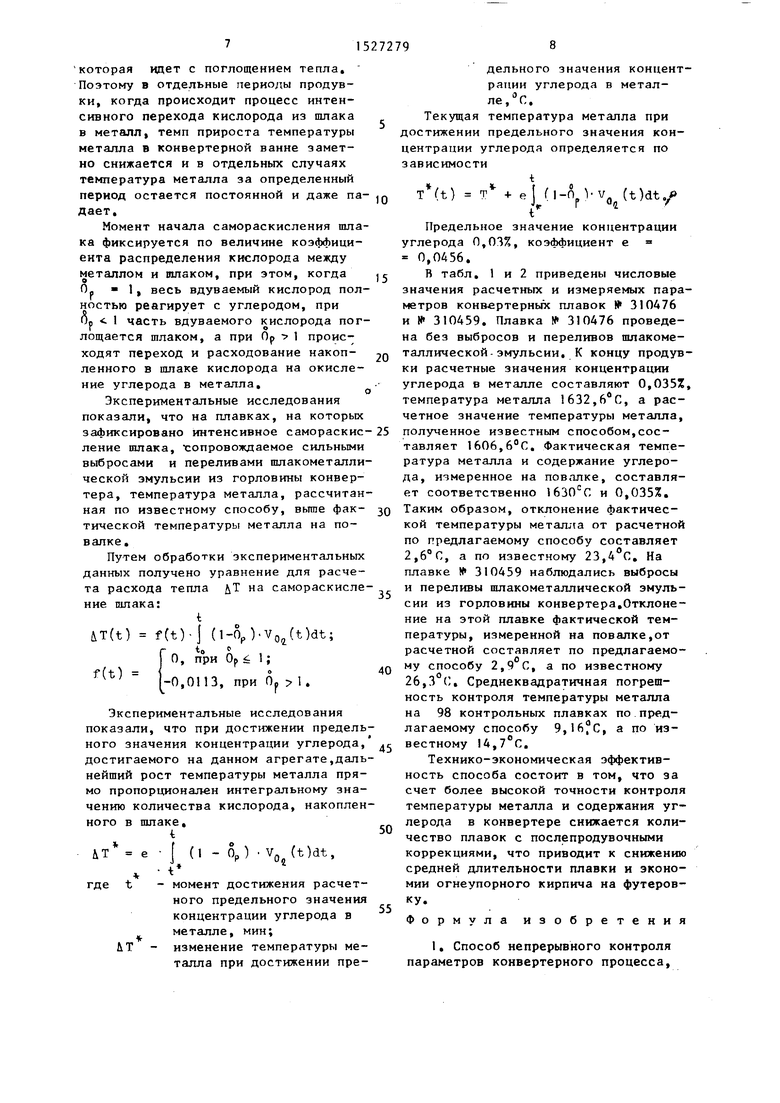

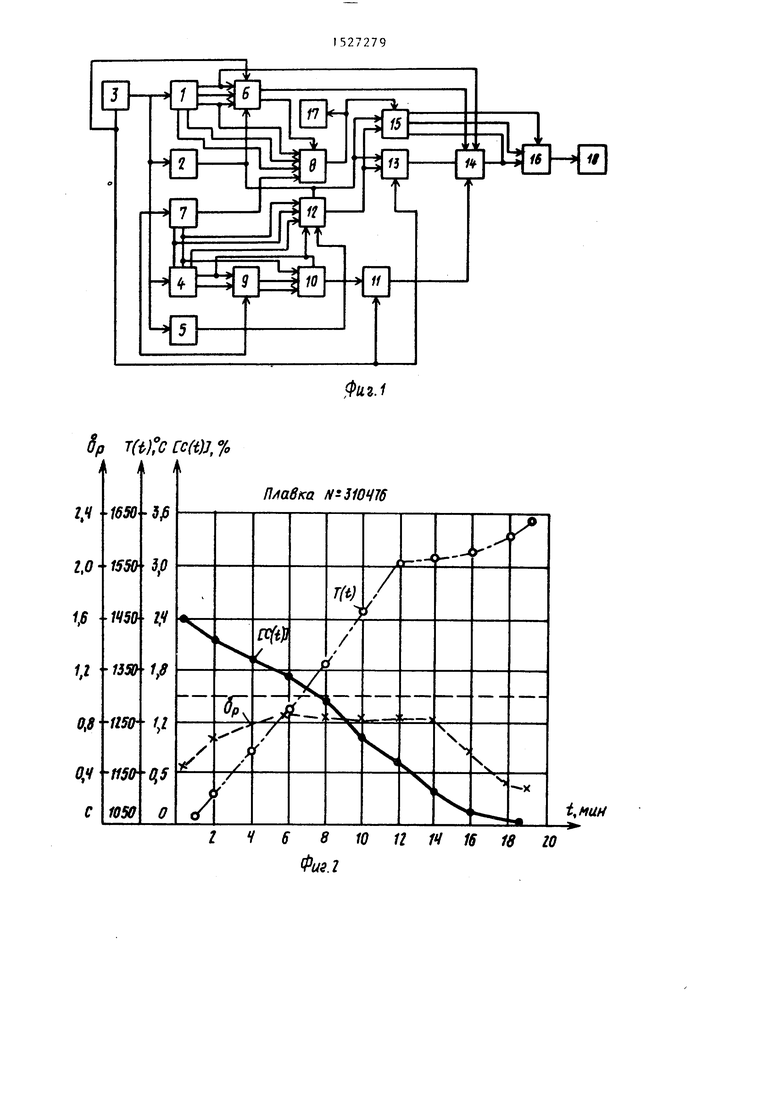

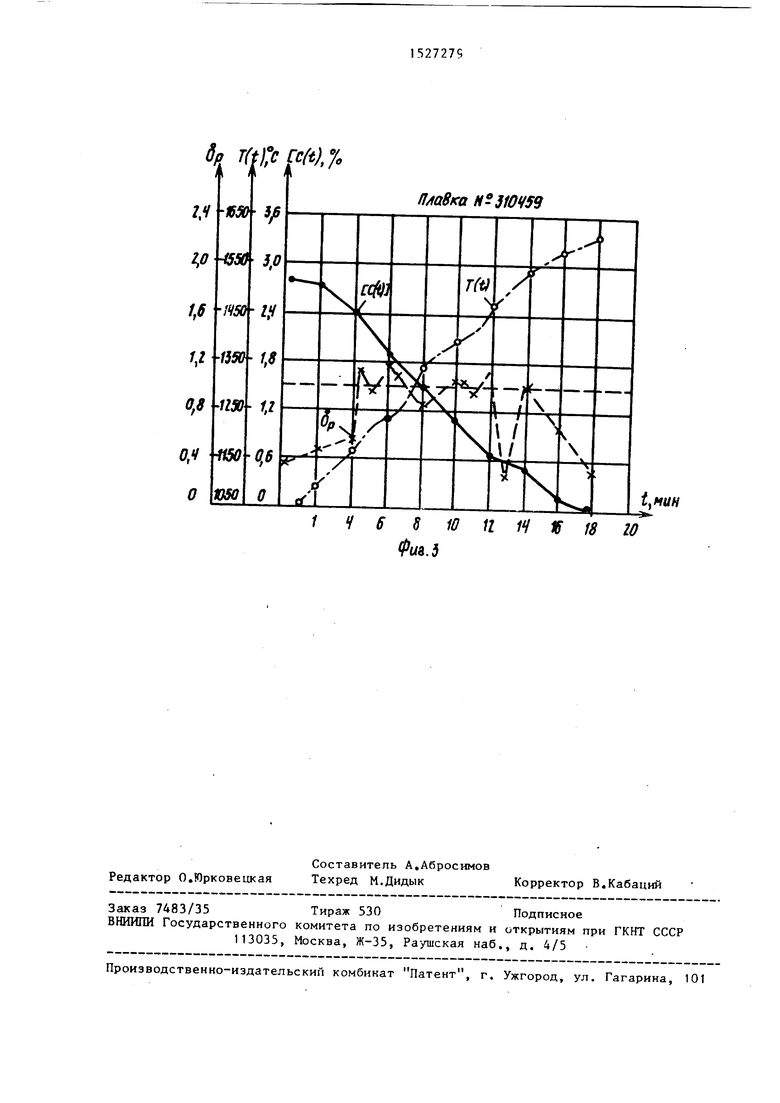

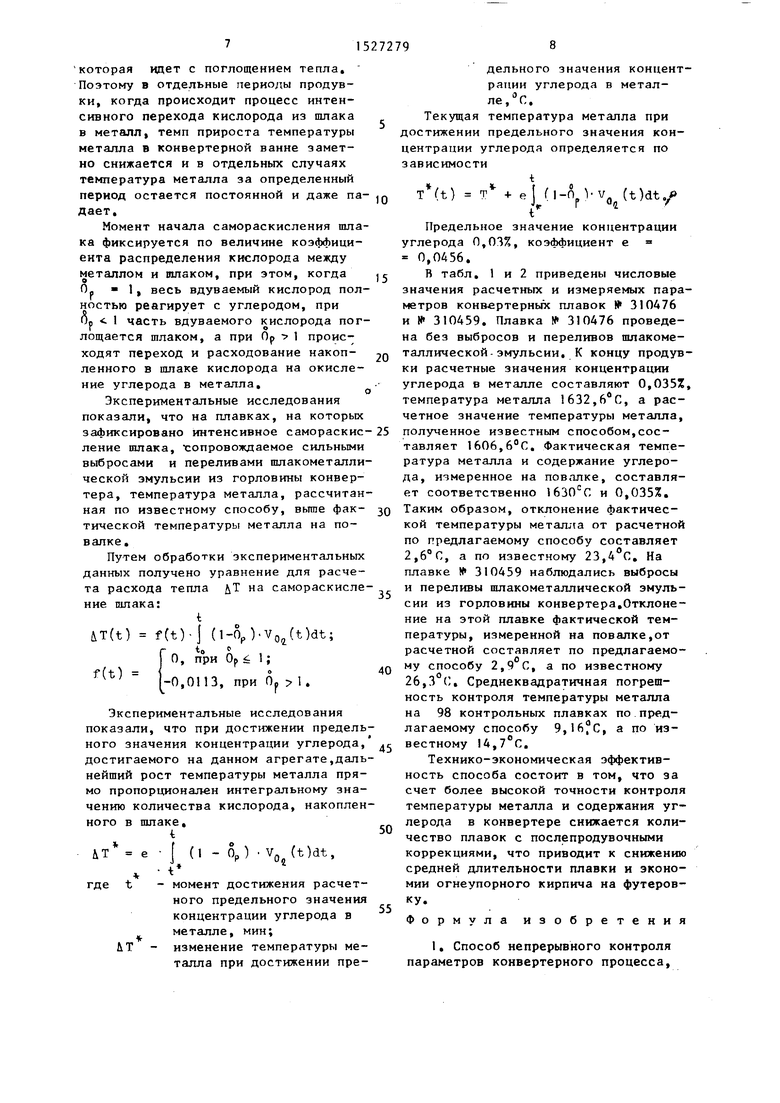

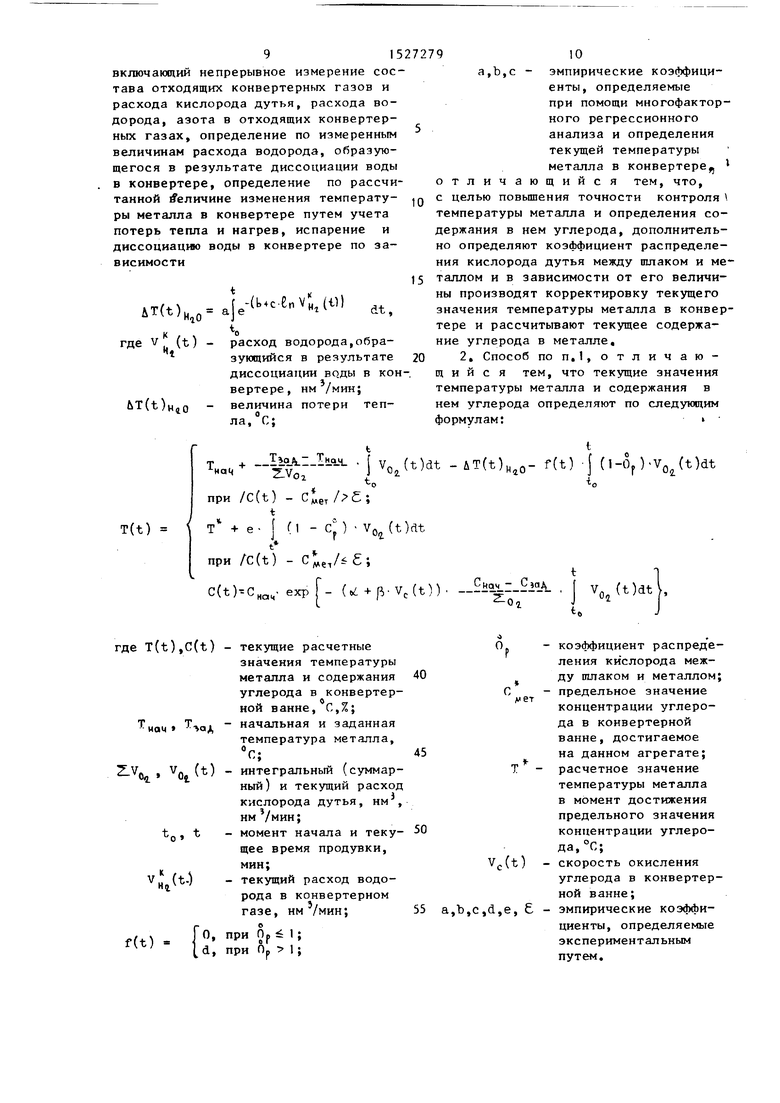

На фиг,1 показана блок-схема устройства для осуществления способа; на фиг. 2 и 3 - диаграммы измеряемых

и расчетных параметров конвертерных плавок № 310476 и 310459.

Устройство содержит блок 1 расчета интегрального расхода кислорода дутья, расходомер 2 текущего расхода кислорода, блок 3 управления,анализатор 4 состава отходящих конвертерных газов, расходомер 5 отходящих конвертерных газов, блок 6 расчета текущей температуры металла в конвертере, блок 7 расчета скорости обезуглероживания, блок 8 расчета текущего содержания углерода в металле,расходомер 9, расходомер 10 водорода, образующегося в результате диссоциации воды, блок 11 расчета изменения температуры металла за счет расхода тепла на нагрев, испарение и диссоциацию воды в конвертере, блок 12 расчета коэффициента распределения кислорода между металлом и шлаком, блок 13 расчета изменения температу- ры металла за счет расхода тепла на раскисление шлака, блок 14 расчета текущей температуры металла при нормальном и переокисленном состоянии шлака, блок 15 расчета текущей темпе ратуры металла при достижении предельного значения концентрации углерода, коммутатор 16, первый 17 и BTOpoii 18 регистрирующие приборы.

Блок 1 расчета интегрального рас- хода кислорода дутья может быть представлен в ввде статической системы управления конвертерной плавкой.Расходомер 2 кислорода дутья может быть представлен в виде сужающего устрой- ства с типовьй и датчиками давления и перепада давления кислорода и его, температуры. Блок 3 управления может быть представлен, например, в виде таймера, который выдает две чередую- щиеся между собой команды, сдвинутые во времени. Анализатор 4 состава отходящих конвертерных газов может быт представлен, например, в виде серийно изготавливаемого масс-рефлектрона ФГИАН-3, Расходомер 5 отходящих конвертерных газов может быть представлен в вчде трубы Вентури с типовыми датчиками давления и перепада отходящих конвертерных газов и их темпера- туры.

Устройство, реализующее опособ, работает следующим образом.

Перед началом очередной плавки в блоке 1 расчета интегрального расхода кислорода дутья по статическому алгоритму рассч итьгеается интегральный расход кисло1 ода на плавку. По открытию отсечного клапана кислорода по первому сигналу с блока 3 управления происходит задание момента начала продувки, а по второму сигналу запускаются расходомер 2 кислорода дутья, анализатор Д состава отходящи газов и расходомер 5 отходящих газов При поступлении сигналов с выходов блока 1 расчета интегрального расхода кислорода дутья, пропорциональ ых Т„„ ,

Jljj, а также сигнала, пропорционального Vg (t) с выхода расходомера 2, в блоке 6 расчета прироста температуры металла в конвертере реализуется следующая зависимость:

1 «.

с первого выхода блока 6 сигнал, пропорциональньй приведенной зависимости, поступает на третий вход блока 14 расчета текущей температуры металла при нормальном и переокисленном состоянии пшакометаллической змульсии, а с второго выхода блока 6 - на вход блока 8 расчета текущего содержания углерода.

С момента начала плавки на первый второй и третий входы блока 7 расчета скорости обезуглероживания посту,пают сигналы, пропорциональные СО,СО ..о г

и V , на выходе которого получается

сигнал, пропорциональный величине 0,00536-у (t)- C0(t) + COj,(t)J,

который поступает на вход блока 8„На второй, третий и четвертый входы блока 8 поступают сигналы с блока 1, пропорциональные С „„ц, ZV , На выходе блока 8 получается сигнал, пропорциональный

(t) ( + (- V,

(t))

НОЧ

- с

LAL

t

о, , .Jt)«.

который поступает на входы регистри - рующего прибора 17 и блока 15 расчета текущей температуры металла при достижении предельного значения концентрации углеродй.

Одновременно с начала плавки с первого и второго выходов анализатора 4, а также с выхода расходомера 5 сигналы, пропорциональные Н-, К и , поступают на первый, второй и третий входы расходомера 9 С первого последнего сигнал,пропорциональный . N /100, поступает на второй вход расходомера 10 водорода, с второго выхода расходомера 9 сигнал, пропорциональный х X , поступает на третий вход расходомера 10. На первый и четвертый входы расходомера 10 с первого и пятого выходов анализатора 4

51527279

поступают сигналы, пропорциональные , СО, Н, На выходе расходомера 10 по- лучается сигнал, пропорциональный

г

(Хг Нг

-

V

о,г

NI

который поступает на вход блока 1I, на выходе которого формируется сигнал ,пропорциональный

I .env;;,(ti

а I е,

и котор гй поступает на второй вход блока 14, Одновременно с начала плавки с первого, третьего, четвертого и пятого выходов анализатора 4 сигналы, пропорциональные СО, СО, 0, Hj, поступают на первый, второй,тре- тлй и четвертый входы блока 12 расчета коэффициента распределения кислорода между металлом и шлаком, на выходе которого получается сигнал, пропорциональный

о,766-СО -I- 1,266-(СО + Oj) 0,234 Hj - 26,582,

на два других входа поступают сигналы с расходомеров 2 и 5 и формируется сигнал на выходе, пропорциональный

6

(t)dt,

На выходе блока 14 формируется сигнал, пропорциональный

Т +

Haw

IiqA..iH- ,

I

v,J - «гto

..), , г /

- а е dt -f(t) J (l - - 6)Vo(t)dt,

который поступает на четвертый вход блока 15 и на первый вход коммутатора 16, На первом выходе блока 15 появляется сигнал, соответствующий 1, в случае, если выполняется неравенство

/C(t) - ,

т,е, содержание углерода в конвертерной ванне достигло предельного значения,Одновременно в момент достижения предельной концентрации углерода в блоке 15 запоминается достигнутое значение температуры металла, С этого момента на втором выходе блока

15 появляется сигнал, пропорциональный

+ е

(1 - Ор)

)dt,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля температурного режима конвертерной плавки | 1984 |

|

SU1225860A1 |

| Устройство для контроля параметров конвертерного процесса | 1985 |

|

SU1308633A1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| Устройство для определения содержа-Ния углЕРОдА B BAHHE KOHBEPTEPA | 1979 |

|

SU840131A1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Способ контроля температурного режима конвертерной плавки | 1984 |

|

SU1191470A1 |

| Устройство для контроля уровня шлака в конвертере | 1985 |

|

SU1245597A1 |

| Способ определения момента слива металла из конвертера | 1990 |

|

SU1742338A1 |

Изобретение относится к области черной металлургии, а именно к контролю и управлению процессом выплавки стали в кислородных конвертерах. Целью изобретения является повышение точности контроля температуры металла и определение содержания в нем углерода. Согласно способу непрерывного контроля параметров конвертерного процесса, включающему непрерывное измерение состава отходящих конвертерных газов и расхода кислорода дутья, расхода водорода, азота в отходящих конвертерных газах и по измеренным величинам определение расхода водорода, образующегося в результате диссоциации воды в конвертере. По расчитанной величине определяют изменение температуры металла в конвертере путем учета потерь тепла на нагрев, испарение и диссоциацию воды в конвертере, а также расчета коэффициента распределения кислорода дутья между шлаком и металлом и в зависимости от его величины производят корректировку текущего значения температуры металла в конвертере и рассчитывают текущее содержание углерода в металле по приведенным формулам. 1 з.п. ф-лы, 2 табл., 3 ил.

)

Vc JtT.о.

766 СО 4

1,266- (со, -t- О,) - 0,234-Н, - 26,582,

который одновременно поступает на первые входы блоков 13 и 15, На вторые входы блоков 13 и 15 с выхода расходомера 2 кислорода дутья посту40

который поступает на второй вход коммутатора 16, Таким образом, при достижении предельного значения концентрации углерода на коммутирующем входе коммутатора появляется сигнал с блока 15, В случае, когда концентрация углерода не достигла предельно г о значения, на коммутирующий вход коммутатора 16 с выхода блока 15 пос тупает сигнал, соответствующий О, а на выходе коммутатора 16 появляет/ с1 ttct иылидс 1 d 1 uud in iiuMojiMei

пает сигнал, пропорциональный V (t) с i/

45СЯ сигнал с выхода блока 14, Сигнал

На выходе блока 13 появляется сиг-.,

„с выхода коммутатора 16 регистриру1, пропорциональный

t

f(t) J (1-0 ) - YO (t)dt;

ется вторым прибором 18,

Контроль выходных параметров конвертерной плавки с помощью предлагаемого способа основан на следующих предпосылках.

f(t)

0, при Op 1 ;

с

d, при Op 1, который поступает на первый вход бло50

Контроль выходных параметров конвертерной плавки с помощью предлагаемого способа основан на следующих предпосылках.

Как известно, углерод может окисляться кислородом, содержащимся в ка 14, на второй вход блока 14 посту-55 окислах железа в шлаке, по реакции пает сигнал с первого выхода блока 1, пропорциональный Т , а на третий

вход блока 14 с первого выхода блока поступает сигнал, пропорциональный

с + (FeO) Fe + 85373 - 83,8 Т,

СО,

,.

который поступает на второй вход коммутатора 16, Таким образом, при достижении предельного значения концентрации углерода на коммутирующем входе коммутатора появляется сигнал с блока 15, В случае, когда концентрация углерода не достигла предельно- г о значения, на коммутирующий вход коммутатора 16 с выхода блока 15 поступает сигнал, соответствующий О, а на выходе коммутатора 16 появляетс1 ttct иылидс 1 d 1 uud in iiuMojiMei

i/

ется вторым прибором 18,

Контроль выходных параметров конвертерной плавки с помощью предлагаемого способа основан на следующих предпосылках.

Как известно, углерод может яться кислородом, содержащимся кислах железа в шлаке, по реак

с + (FeO) Fe + 85373 - 83,8 Т,

СО,

,.

которая идет с поглощением тепла. Поэтому в отдельные периоды продувки, когда происходит процесс интенсивного перехода кислорода из шлака в металл, темп прироста температуры металла в конвертерной ванне заметно снижается и в отдельных случаях температура металла за определенный период остается постоянной и даже па дает.

Момент начала самораскисления шлака фиксируется по величине коэффициента распределения кислорода между металлом и ишаком, при этом, когда О. 1, весь вдуваемый кислород полностью реагирует с углеродом, при Оо 1 часть вдуваемого кислорода погГо

лощается шлаком, а при Ор 1 происходят переход и расходование накоп- ленного в шлаке кислорода на окисление углерода в металла.

Экспериментальные исследования показали, что на плавках, на которых зафиксировано интенсивное самораскис ление шлака, -сопровождаемое сильными выбросами и переливами шлакометалли ческой эмульсии из горловины конвертера, температура металла, рассчитанная по известному способу, выше фак- тической температуры металла на по- валке.

Путем обработки экспериментальных данных получено уравнение для расчета расхода тепла ДТ на самораскисление шлака:

t

f(t)-j (l-Op)-VgJt)dt;

to

O

0, при Op 1; -0,0113, при Op 1.

L.Г

Экспериментальные исследования показали, что при достижении предельного значения концентрации углерода, достигаемого на данном агрегате,дальнейший рост температуры металла прямо пропорционален интегральному значению количества кислорода, накопленв шлаке.

i

е j (1 - Op) . Vo(t)dt,

t

t - момент достижения расчетного предельного значения концентрации углерода в металле, мин;

Т - изменение температуры металла при достижении пре

о

5 о

5

0

0

5

дельного значения концентрации углерода в метал- ле, с.

Текущая температура металла при достижении предельного значения концентрации углерода определяется по зависимости

t

T(t) Т + е 0-0|, V v(t)dt./

Предельное значение концентрации углерода 0,03%, коэффициент е 0,0456.

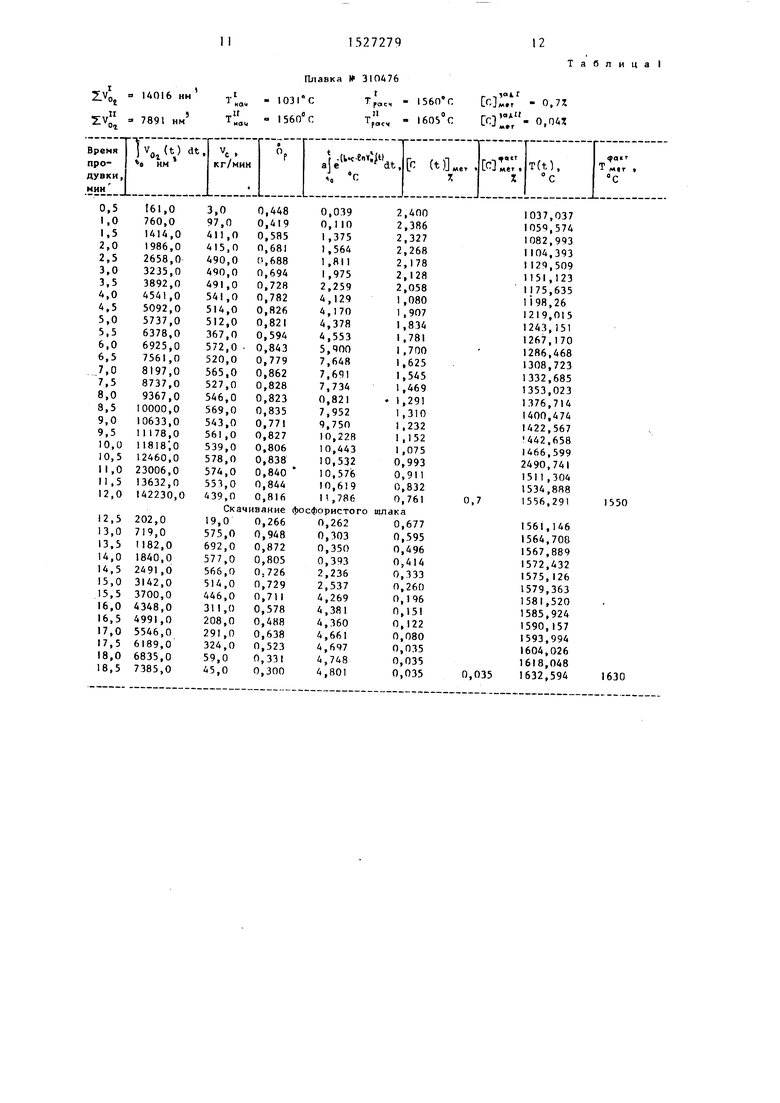

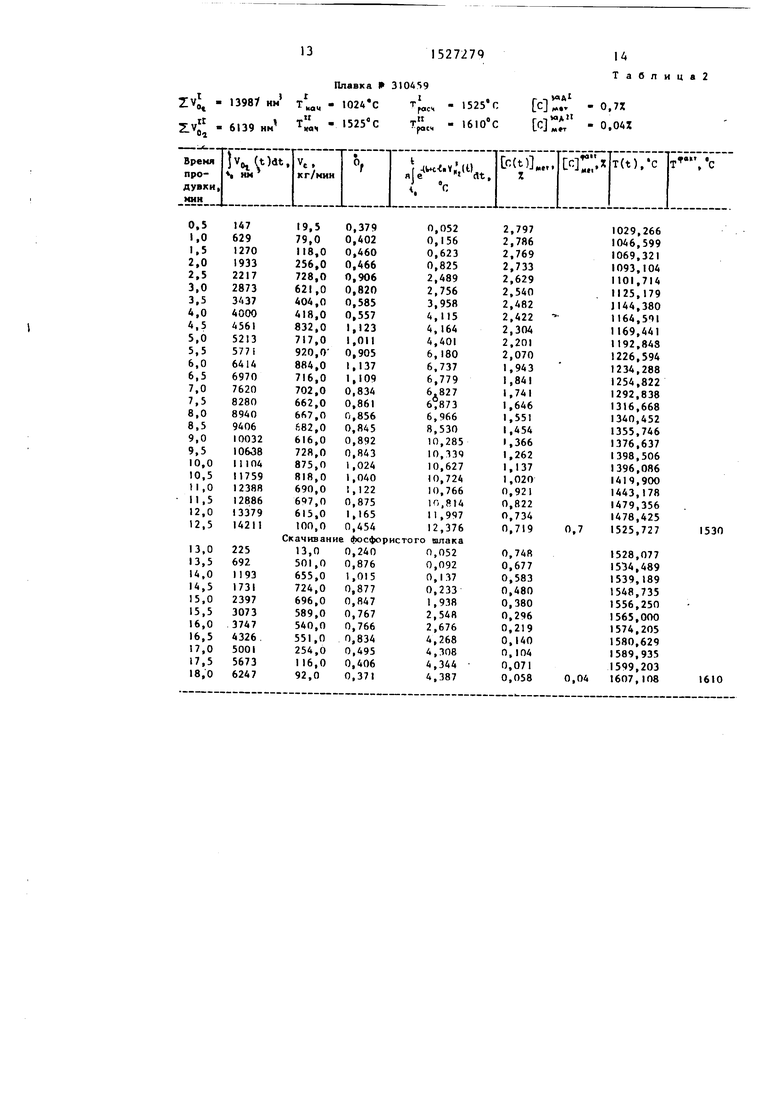

В табл. 1 и 2 приведены числовые значения расчетных и измеряемых параметров конвертерных плавок № 310476 и № 310459. Плавка № 310476 проведена без выбросов и переливов шлакоме- таллической-эмульсии. К концу продувки расчетные значения концентрации углерода в металле составляют 0,035%, температура металла 632,, а расчетное значение температуры металла, полученное известным способом,составляет 1606,6°С. Фактическая температура металла н содержание углерода, измеренное на повалке, составляет соответственно и 0,035%. Таким образом, отклонение фактической температуры металла от расчетной по предлагаемому способу составляет 2,6°С, а по известному 23,4 С. На плавке № 310459 наблюдались выбросы и переливы пшакометаллической эмульсии из горловины конвертера.Отклонение на этой плавке фактической температуры, измеренной на повалке,от расчетной составляет по предлагаемому способу 2,9 С, а по известному 26,3 (. Среднеквадратичная погрешность контроля температуры металла на 98 контрольных плавках по.предлагаемому способу 9,, а по известному 14,7 С.

Технико-экономическая эффективность способа состоит в том, что за счет более высокой точности контроля температуры металла и содержания углерода в конвертере снижается количество плавок с послепродувочными коррекциями, что приводит к снижению средней длительности плавки и экономии огнеупорного кирпича на футеровку.

Формула изобретения

включающий непрерывное измерение состава отходящих конвертерньгх газов и расхода кислорода дутья, расхода водорода, азота в отходящих конвертерных газах, определение по измеренным величинам расхода водорода, образующегося в результате диссоциации воды в конвертере, определение по рассчитанной величине изменения температуры металла в конвертере путем учета потерь тепла и нагрев, испарение и диссоциацию воды в конвертере по зависимости

lT(t),,..ale- «-« -. dt,

расход водорода,образующийся в результате диссоциации воды в конвертере, нм /мин;

величина потери тепла, °С;

T(t) {

t

нац

- (н.о- f(t) -j (i-Of )-VoJt)dt

triТл

.

при /c(t) - t

T -«- e- I (1 - cj) - Vo(t)dt

t при /C(t) - C,,

C(t) exp Г- { + (t

, f V (t)dtl, ° L J

T(t),C(t) текущие расчетные значения температуры металла и содержания углерода в конвертерной ванне, С,%;

Тцдц, - начальная и заданная

ч. ч

to, t

VH(t-)

f(t)

fo,

u.

температура металла, V,;

-интегральный (суммарный) и текущий расход кислорода дутья, нм нм VMHH;

-момент начала и текущее время продувки, мин;

-текущий расход водорода в конвертерном газе, нм /мин;

при Пр 1 ; при

Г р 1;

2727910

а,Ь,с - эмпирические коэффициенты, определяемые при помощи многофакторного регрессионного анализа и определения текущей температуры металла в конвертере I, что.

10

15

20

отличающийся тем, что, с целью повышения точности контроля температуры металла и определения содержания в нем углерода, дополнительно определяют коэффициент распределения кислорода дутья между шлаком и металлом и в зависимости от его величины производят корректировку текущего значения температуры металла в конвертере и рассчитывают текущее содержание углерода в металле,

2, Способ по п,1, отличающийся тем, что текущие значения температуры металла и содержания в нем углерода определяют по следующим формулам:

t

, f V (t)dtl, ° L J

О.

0

5

0

/нет

Т Ve(t) 5 a,b,c,d,e, коэффициент распределения ки слорода между шлаком и металлом; предельное значение концентрации углерода в конвертерной ванне, достигаемое на данном агрегате; расчетное значение температуры металла в момент достижения предельного значения концентрации углерода, °С;

скорость окисления углерода в конвертерной ванне;

эмпирические коэффициенты, определяемые экспериментальным путем.

1A016 нм

Vo

V,

Ог

7891 нм

наи

1Г

иаи

1031°с

I 560° С

1527279

Плавка О 310476 Г

Т;асч TpL.

12

Таблиц

156П С

1605° С

г -, .г

га.

J

. 0,77. 0,04:С

,7

,035

1037,037

1059,574

1082,993

104,393

129,509

151,123

175,635

198,26

219,015

1243,151

1267,170

12Й6,468

1308,723

1332,685

1353,023

1376,714

1400,474

1422,567

1442,658

1466,599

2490,741

5П ,304

1534,888

1556,291

1561,146 1564,708 1567,889 1572,432 1575,126 1579,363 1581,520 1585,924 1590,157 1593,994 1604,026 1618,048 1632,594

1550

1630

13

13987 HM

Плавка f 310459 I

- 6139 HM

024 C С 525«C

fac4 T

fOC4

1525 C 1610 C

,i

И

14 Таблица2

0,7Z 0,04Z

,7

,04

1029,266 IOA6,599 1069,321 1093,104 1101,714 1125,179 JI44,380 1164,501 1169,441 1192,848 1226,594 1234,288 1254,822 1292,838 1316,668 1340,452 1355,746 1376,637 1398,506 1396,086 1419,900 1443,178 1479,356 1478,425 1525,727

1528,077 1534,489 1539,189 1548,735 1556,250 1565,000 1574,205 1580,629 1589,935 1599,203 1607,108

1530

1610

иг.1

г V S 8 Ю П 14 16 18 10

Фиг.2

1 Ч 6 S 10 П 14 16 18 20 Фив. 5

| Способ контроля температурного режима конвертерной плавки | 1984 |

|

SU1191470A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-12-07—Публикация

1988-03-24—Подача