Сжатый нейтральный газ

| 01

От реле шеечного клапана кислорода . дутя

Изобретение относится к черной металлургии5 а именно к контролю и регулированию процессов кислородно- конвертерной плавки, и может быть использовано для контроля уровня шлака в кислородно-конвертерном произ- .Водстве.

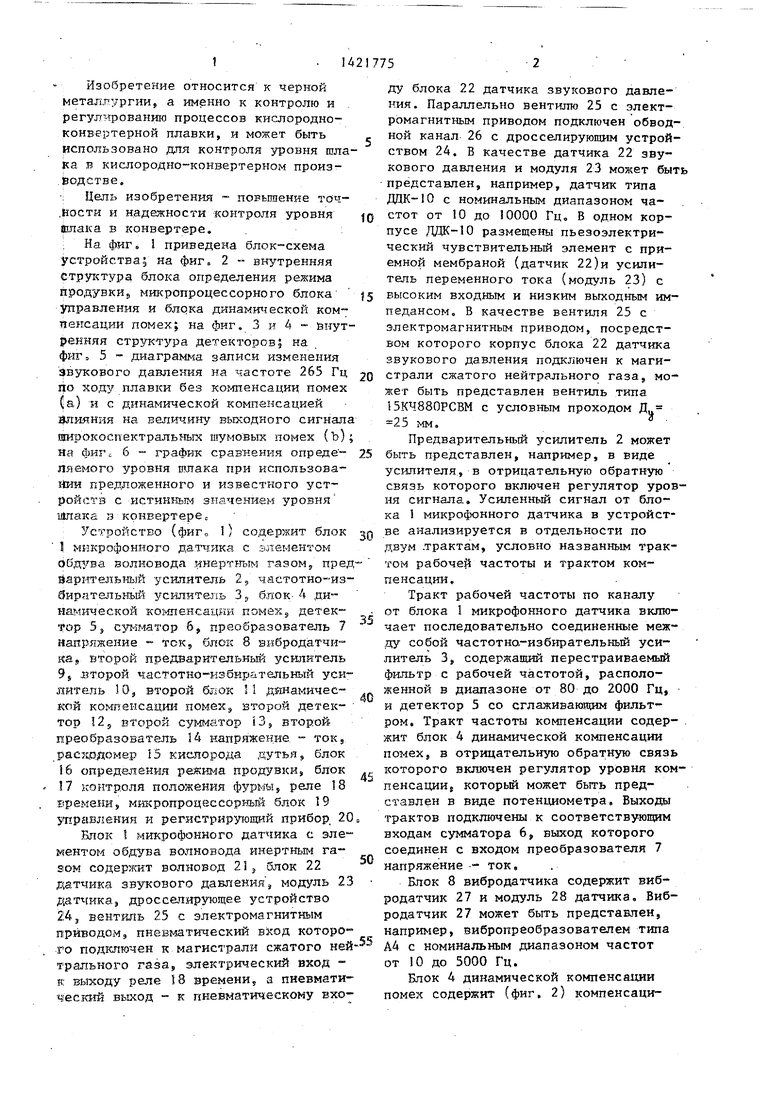

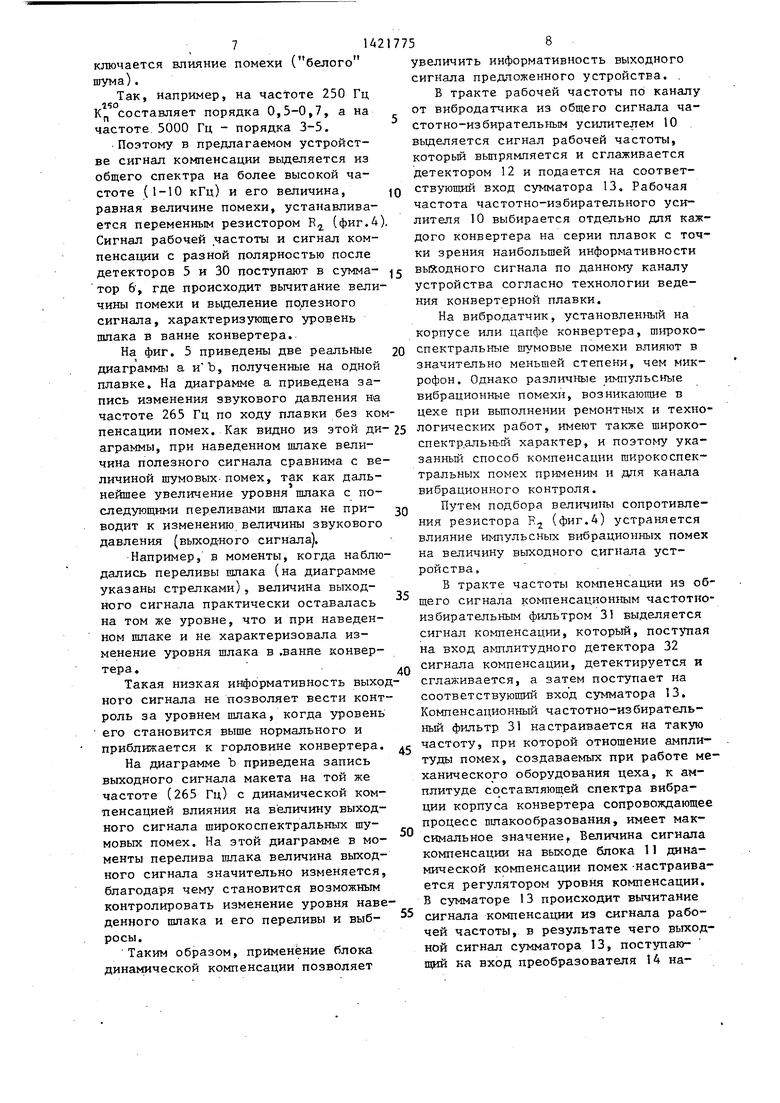

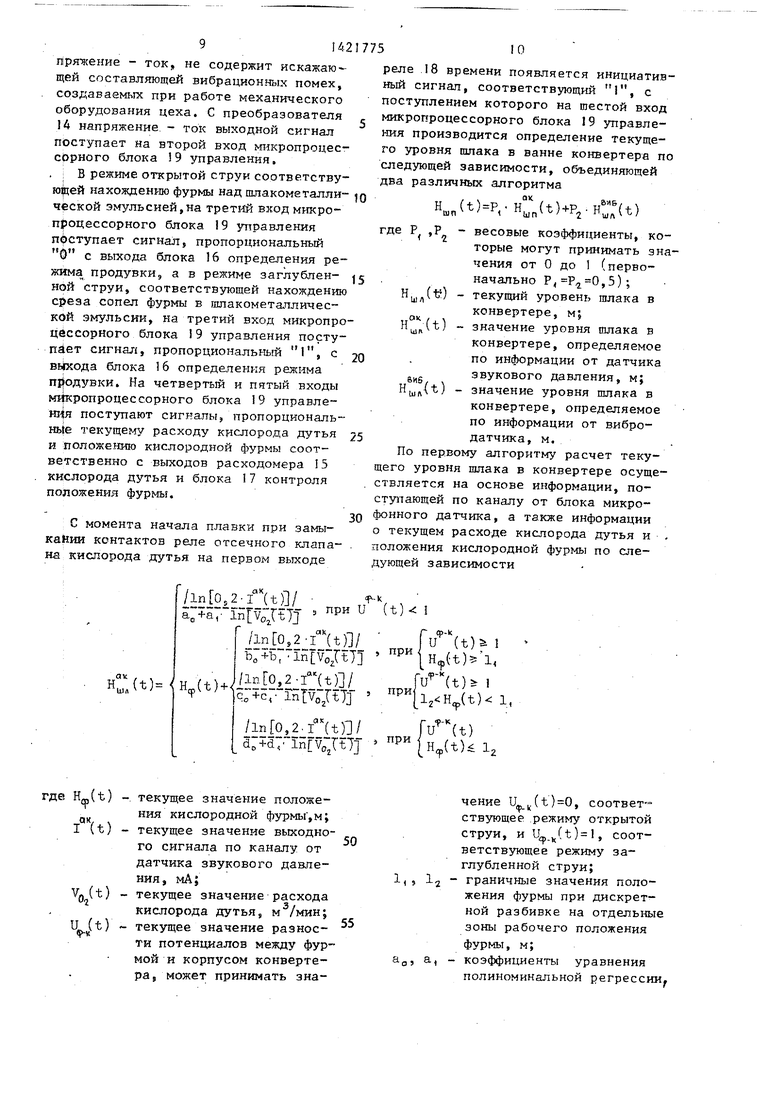

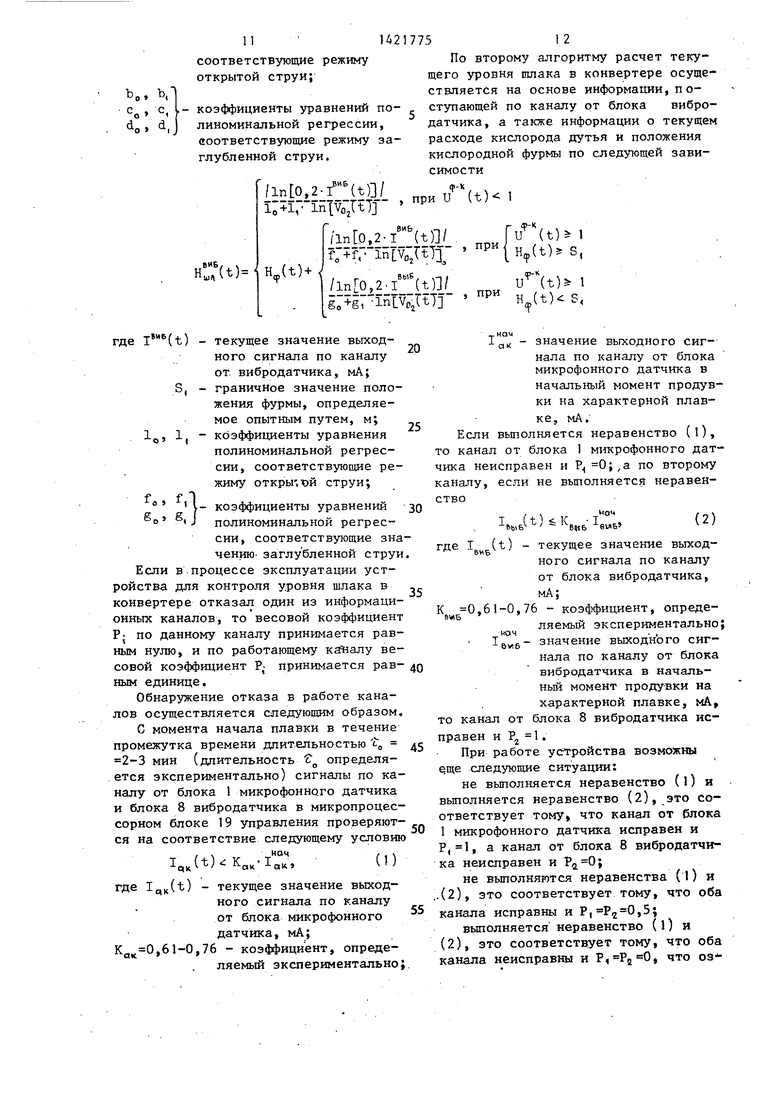

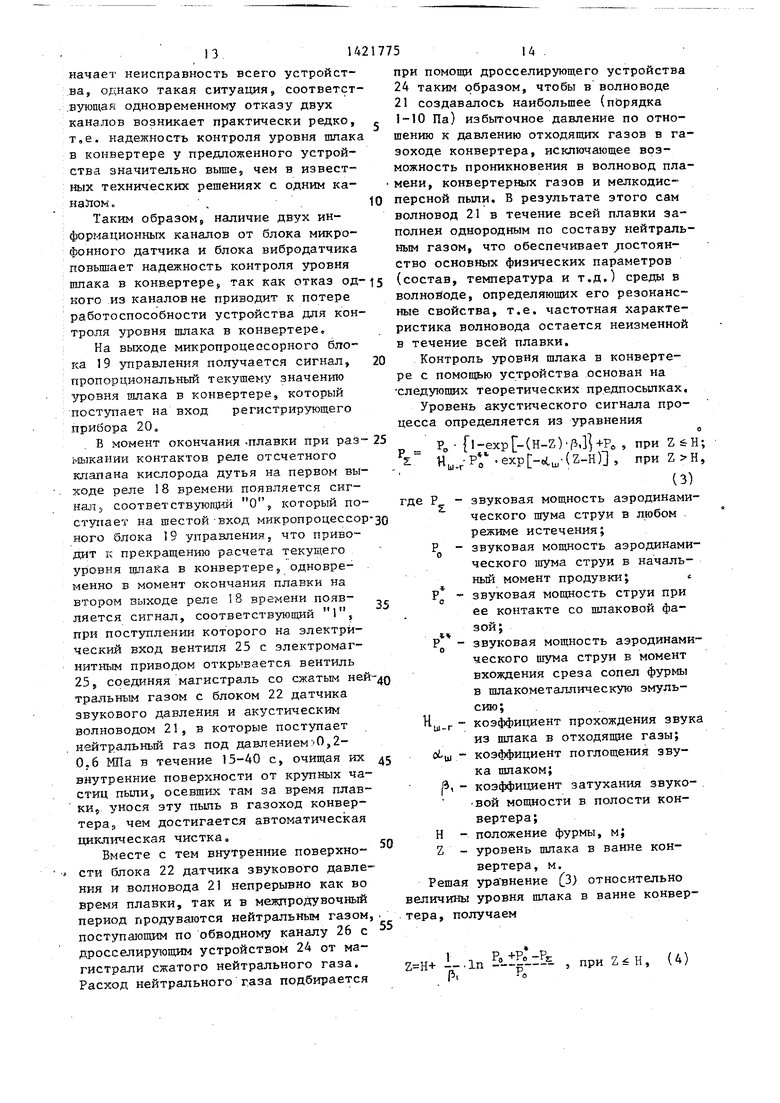

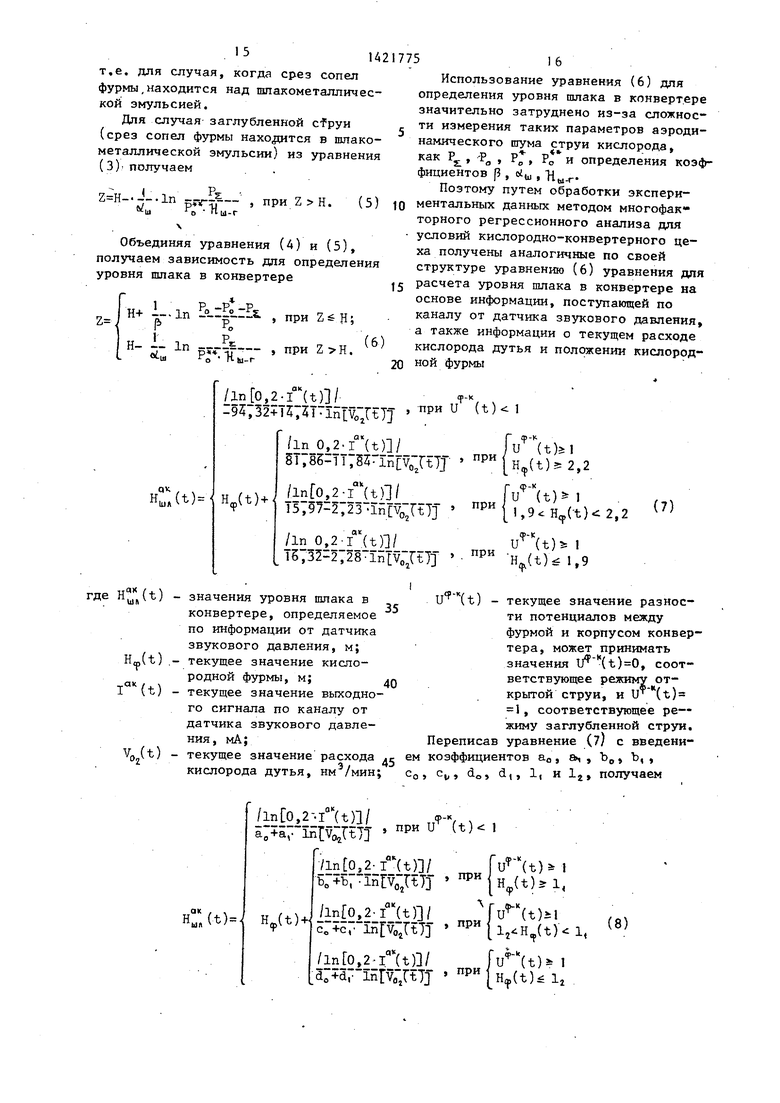

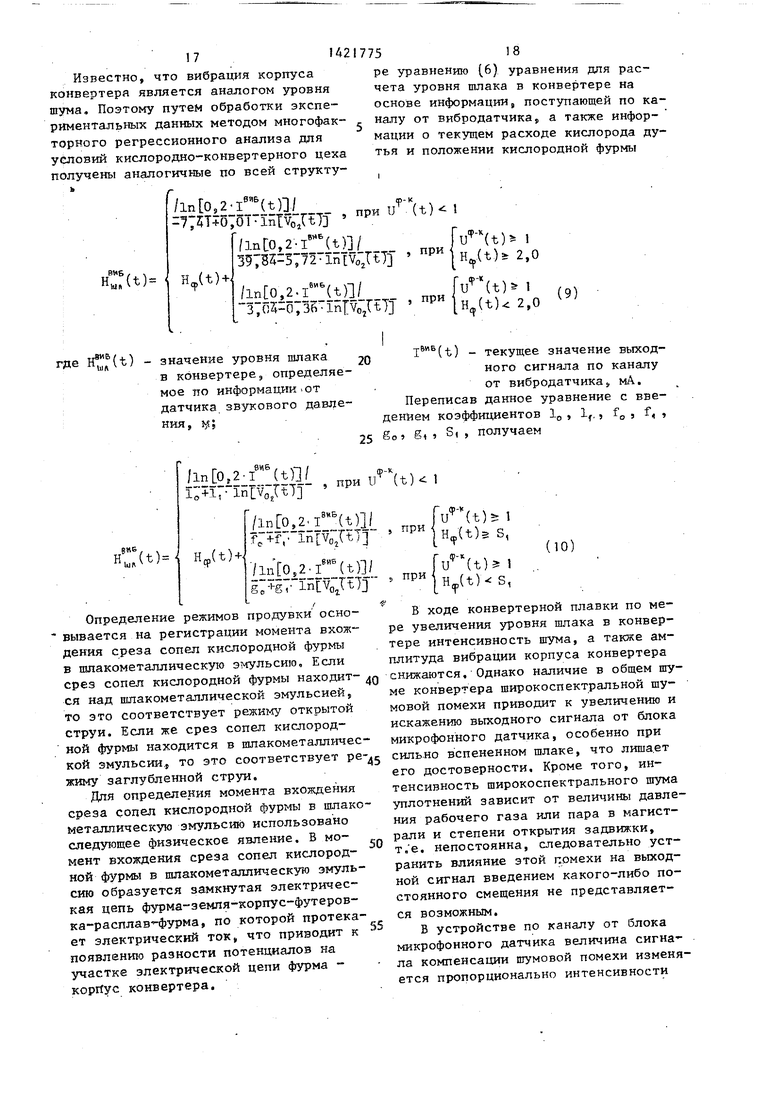

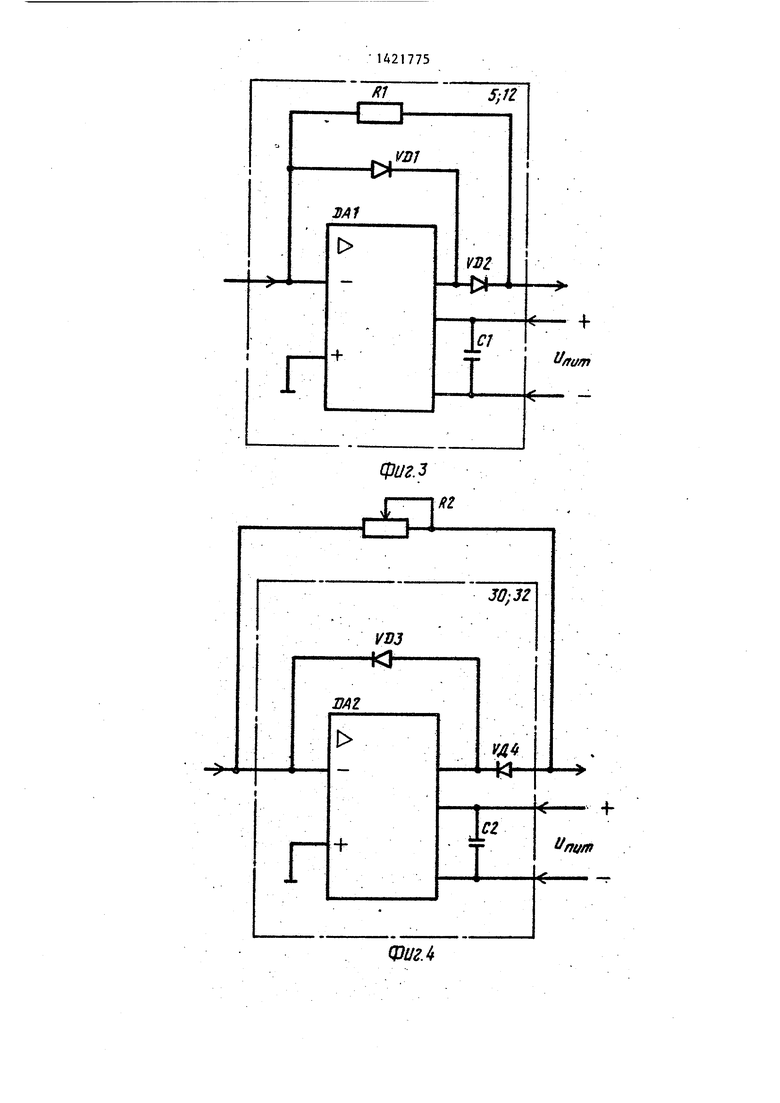

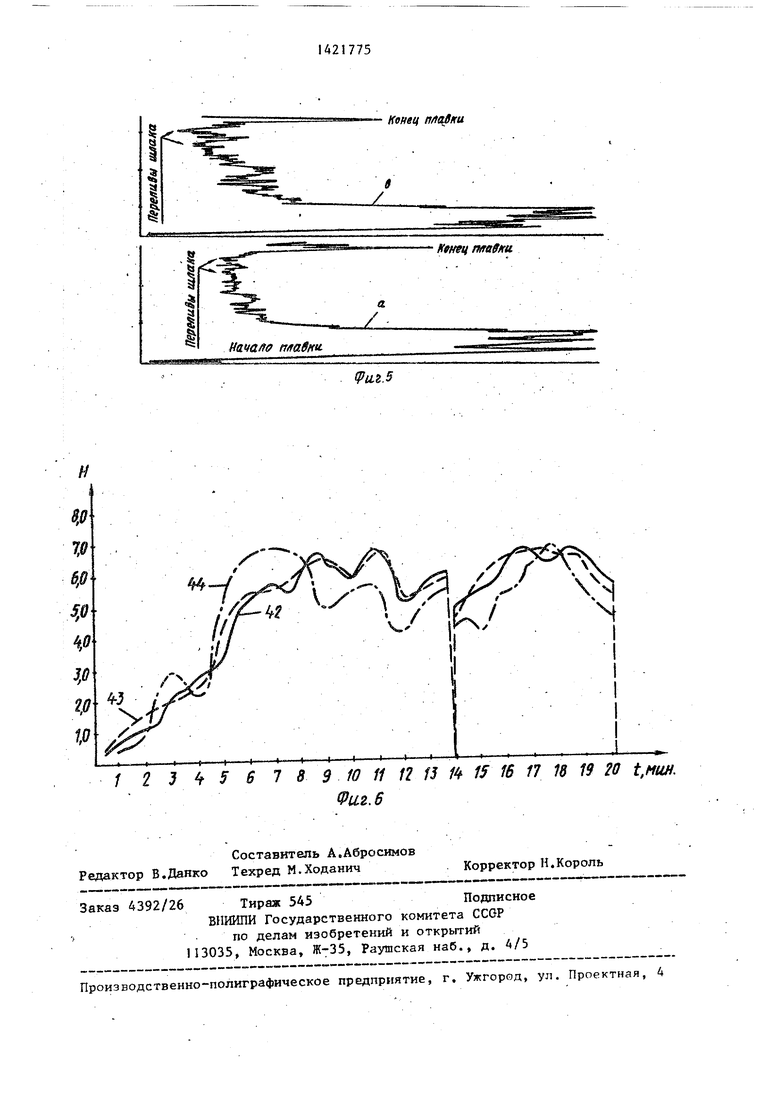

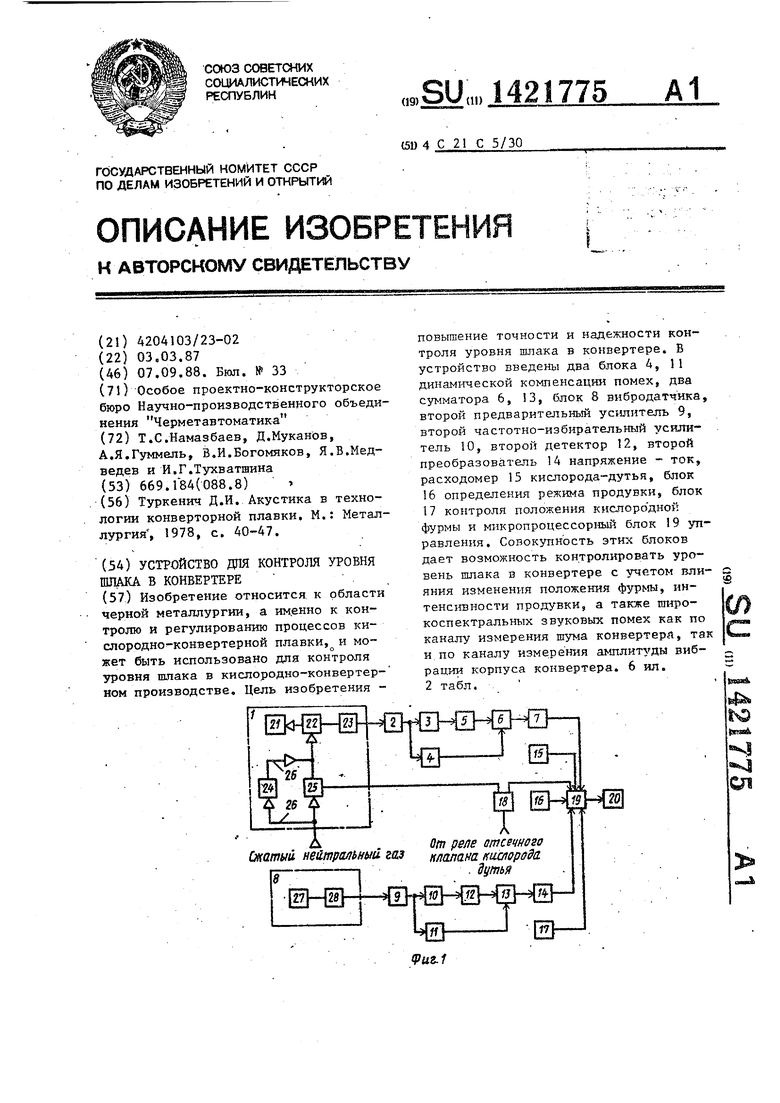

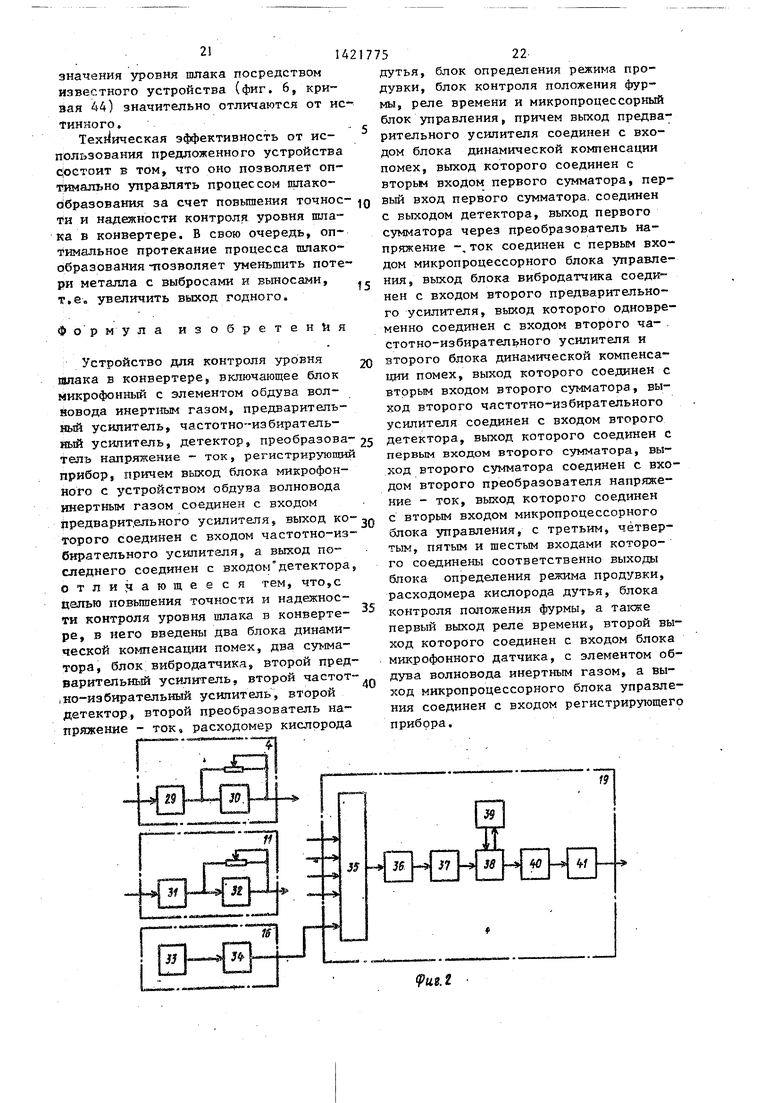

: Цель изобретения повьшение точ- .вести и надежности контроля уровня Шлака в конвертере. : На фиг. 1 приведена блок-схема устройства; на фиг. 2 внутренняя структура блока определения режима йродувки5 микропроцессорного блока Управления и блока динами геской ком ттенсации помех; на фиг. 3 и 4 - йнут- ренняя структура детекторов| на фиг, 5 - диаграмма записи изменения Эвут ового давления на частоте 265 Гц lio коду плавки без компенсации помех (|а) и с динамической компенсацией щгияния на величину вьпсодного сигнала широкоспектральных игумовых помех (ъ); на фиг с б - график сравнения опреде - Я5$емого уровня ншака при использова- йии предложенного и известного уст ройств с истинным значениег.5 уровня 5йпака 3 конвертере с

Устройство {фиго 1) содержит блок I микрофоннох о датчика с элементом обдува волновода инертным газом, пред аарнтельньй усилитель 2, частотно-из- Зирательньй усилитель 3, блок- 4 ди- ншпгческой компенсации noMeSj детектор 5э cyi-шатор 6, преобразователь 7 напряжение - ток, блок 8 вибродатчи- ка, второй предварительный усилитель 9s второй частотно-избирательный уси литель 10, второй блок II Динамической компеисации помех, второй детек- тор 12 втсфой сумматор 13 второй преобразователь 14 напряжение, - TOKj раозддомер 15 кислорода дутья, блок 6 определения режима продувки, блок 17 контроля положения реле 18 времени, м н poяpoцecсорный блок 19 jfnpaBJseHHH и регистрирующий прибор. 20

Елок 1 микрофонного датчика с эле- ментом обдува волновода инертным газом содержит волновод 21j блок 22 датчика звукового давленияj модуль 23 датчика, дросселирующее устройство 2145 вентиль 25 с электромагнитным приводом, пневматический вход которо го подключен к магистрали сжатого ней трального газа, электрический вход - к выходу реле 18 времени, а пневматический выход к пневматическому вхо

10

15

20

25

30

35

40

4S

50

55

ду блока 22 датчика звукового давления. Параллельно вентилю 25 с электромагнитным приводом подключен обводной канал 26 с дросселирующим устройством 24. В качестве датчика 22 звукового давления и модуля 23 может быть представлен, например, датчик типа ДЦК-10 с номинальным диапазоном частот от 10 до 10000 Гц, В одном корпусе ДДК-10 размещены пьезоэлектрический чувствительный элемент с приемной мембраной (датчик 22)и усилитель переменного тока (модуль 23) с высоким входным и низким выходным импедансом, В качестве вентиля 25 с электромагнитным приводом, посредством которого корпус блока 22 датчика звукового давления подключен к магистрали сжатого нейтрального газа, может быть представлен вентиль типа 15КЧ880РСВМ с условным проходом Д. 25

Предварительный усилитель 2 может быть представлен, например, в виде усилителя, в отрицательную обратную связь которого включен регулятор уровня сигнала. Усиленный сигнал от блока 1 микрофонного датчика в устройстве анализируется в отдельности по двум .трактам, условно названным трактом рабочей частоты и трактом компенсация.

Тракт рабочей частоты по каналу от блока 1 микрофонного датчика включает последовательно соединенные меж- ,пу собой частотно-избирательный усилитель 3, содержащий перестраиваемый фильтр с рабочей частотой, расположенной в диапазоне от ВО до 2000 Гц, и детектор 5 со сглаживающим фильтром. Тракт частоты компенсации содер- . жит блок 4 динамической компенсации помех, в отрицательную обратную связь которого включен регулятор уровня ком- пенсациие который может быть представлен в виде потенциометра. Выходы трактов подключены к соответствуют входам сумматора 6, выход которого соединен с входом преобразователя 7 напряжение - ток, .

Блок В вибродатчика содержит вибродатчик 27 и модуль 2В датчика. Вибродатчик 27 может быть представлен, например, вибропреобразователем типа А4 с номинальным диапазоном частот от 10 до 5000 Гц,

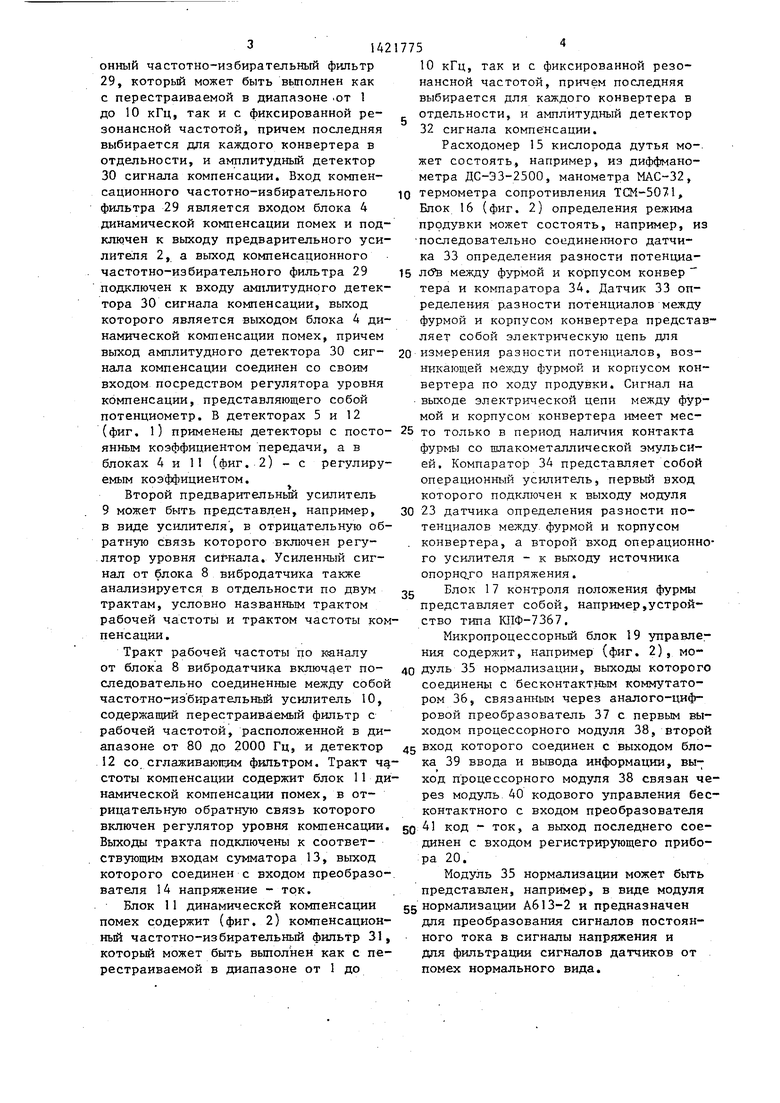

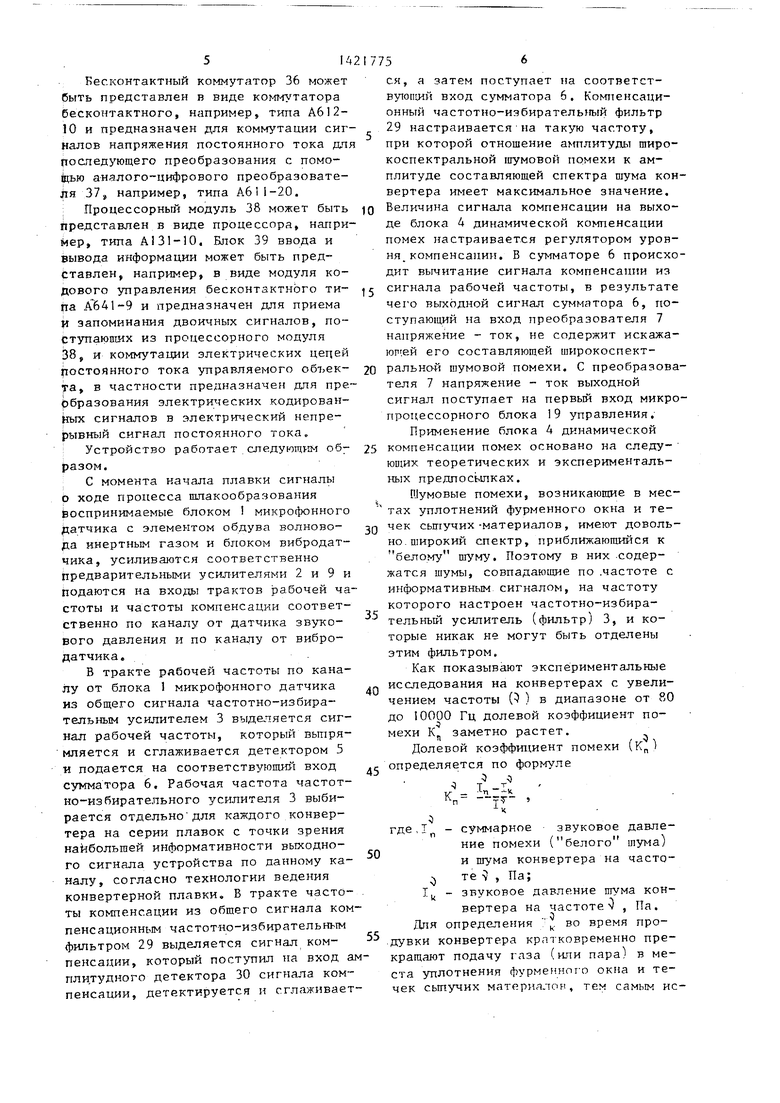

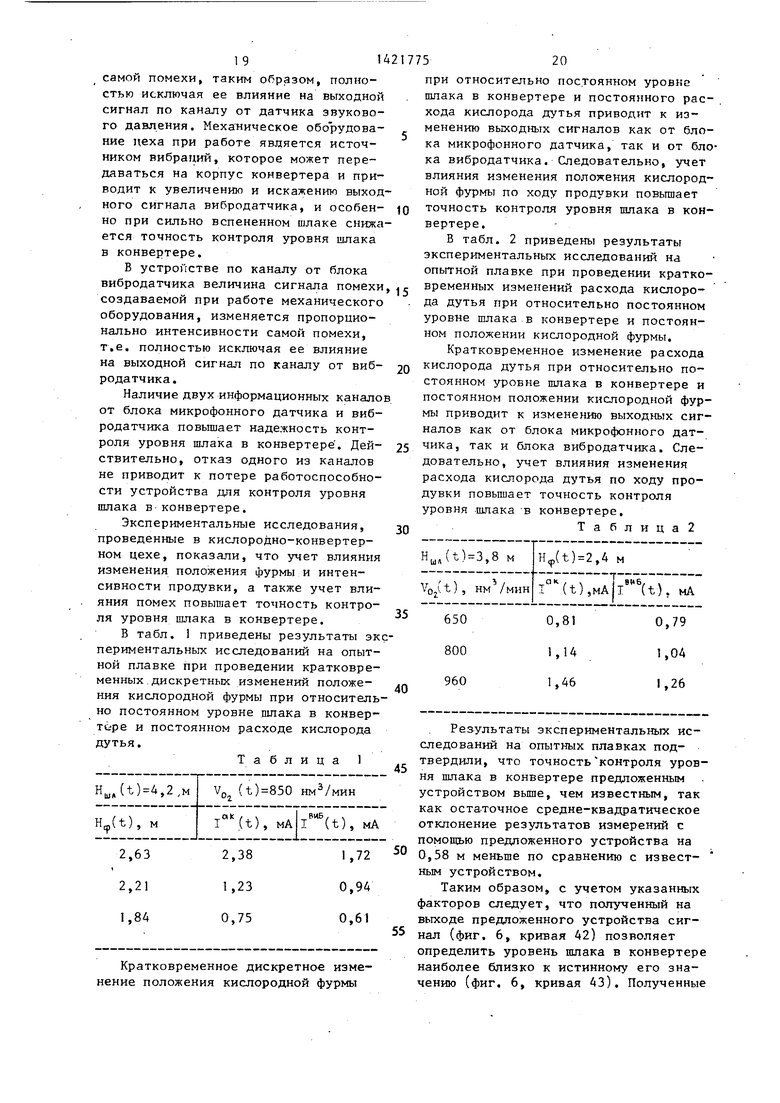

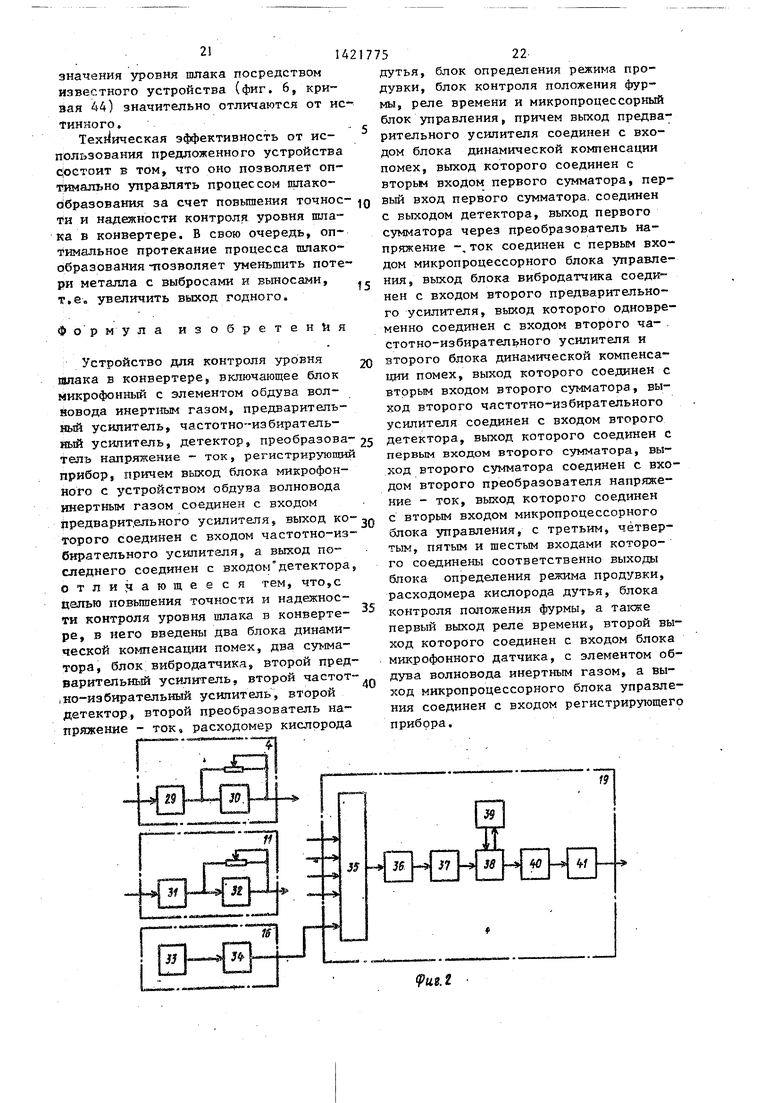

Блок 4 динамической компенсадии помех содержит (фиг. 2) компенсационный частотно-избирательный фильтр 29, которьй может быть выполнен как с перестраиваемой в диапазоне .от 1 до 10 кГц, так и с фиксированной резонансной частотой, причем последняя выбирается для каждого конвертера в отдельности, и амплитудный детектор 30 сигнала компенсации. Вход компенсационного частотно-избирательного фильтра 29 является входом блока 4 динамической компенсации помех и подключен к выходу предварительного усилителя 2, а выход компенсационного частотно-избирательного фильтра 29 подключен к входу амплитудного детектора 30 сигнала компенсации, выход которого является выходом блока 4 динамической компенсации помех, причем выход амплитудного детектора 30 сигнала компенсации соединен со своим входом посредством регулятора уровня компенсации, представляющего собой потенциометр. В детекторах 5 и 12

(фиг. 1) применены детекторы с посто- 25 то только в период наличия контакта янным коэффициентом передачи, а в со шлакометалл1-гческой эмульси- блоках 4 и 11 (фиг. 2) - с регулиру- ей. Компаратор 34 представляет собой

операционный усилитель, первый вход которого подключен к выходу модуля 30 23 датчика определения разности потенциалов между, фурмой и корпусом

4 и 11 (фиг. 2) - с регулируемым коэффициентом.

Второй предварительный усилитель 9 может быть представлен, например, в виде усилителя, в отрицательную обратную связь которого включен регулятор уровня сиг-нала. Усиленный сигнал от блока 8 вибродатчика также анализируется в отдельности по двум трактам, условно названным трактом рабочей частоты и трактом частоты компенсации.

Тракт рабочей частоты цо к аналу от блока 8 вибродатчнка включает последовательно соединенные между собой частотно-из бирательньй усилитель 10, содержащий перестраиваемый фильтр с рабочей частотой, расположенной в диапазоне от 80 до 2000 Гц, и детектор 12 со сглаживаюп м фильтром. Тракт ча. конвертера, а второй вход операционно го усилителя - к выходу источника опорно,го напряжения.

2g Блок 17 контроля положения фурмы представляет собой, например,устройство типа К11Ф-7367.

Микропроцессорный блок 19 управления содержит, напри ер (фиг. 2), мо40 дуль 35 нормализации, выходы которого соединены с бесконтактным коммутатором 36, связанным через аналого-цифровой преобразователь 37 с первым выходом працессорного модуля 38, второй

45 вход которого соединен с выходом блока 39 ввода и вывода информации, вы10 кГц, так и с фиксированно резонансной частотой, причем последняя выбирается для каждого конвертера в отдельности, и амплитудный детектор 32 сигнала компенсации.

Расходомер 15 кислорода дутья мо-. жет состоять, например, из диффмано- метра ДС-ЭЗ-2500, манометра МАС-32,

термометра сопротивления ТСМ-5071, Блок 16 (фиг. 2) определения режима продувки может состоять, например, из последовательно соедине1гаого датчика 33 определения разности потенциалб в между фурмой и корпусом конвер тера и компаратора 34. Датчик 33 определения разности потенциалов между фурмой и корпусом конвертера представляет собой электрическую цепь для

измерения разности потенциалов, возникающей между фурмой и корпусом конвертера по ходу продувки. Сигнал на выходе электрической цепи между фурмой и корпусом конвертера имеет мес. конвертера, а второй вход операционного усилителя - к выходу источника опорно,го напряжения.

2g Блок 17 контроля положения фурмы представляет собой, например,устройство типа К11Ф-7367.

Микропроцессорный блок 19 управления содержит, напри ер (фиг. 2), мо40 дуль 35 нормализации, выходы которого соединены с бесконтактным коммутатором 36, связанным через аналого-цифровой преобразователь 37 с первым выходом працессорного модуля 38, второй

45 вход которого соединен с выходом блока 39 ввода и вывода информации, вы

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для контроля уровня шлака в конвертере | 1985 |

|

SU1245597A1 |

| Устройство для контроля уровня ванны в конверторах | 1981 |

|

SU1006499A1 |

| Устройство для определения содержания углерода в металле | 1991 |

|

SU1781307A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ КИСЛОРОДНО-КОНВЕРТОРНОГО ПРОЦЕССА | 1991 |

|

RU2015174C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ВЫПЛАВКОЙ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2282666C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ШЛАКОМЕТАЛЛИЧЕСКОЙ ЭМУЛЬСИИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2010 |

|

RU2458152C2 |

| Устройство для контроля температурного режима конвертерной плавки | 1984 |

|

SU1225860A1 |

| УСТРОЙСТВО для УПРАВЛЕНИЯ ШЛАКОВЫМ РЕЖИМОМ В КОНВЕРТОРЕ | 1973 |

|

SU384879A1 |

| Устройство для контроля кислородно-конвертерного процесса | 1985 |

|

SU1364640A1 |

Изобретение относится к области черной металлургии, а именно к контролю и регулированию процессов ки- слородно конвертерной плавки, и может быть использовано для контроля уровня шлака в кислородно-конвертер- ном производстве. Цель изобретения повышение точности и надежности контроля уровня шлака в конвертере. В устройство введены два блока 4, И динамической компенсации помех, два сумматора 6, 13, блок 8 вибродатчика, второй предварительный усилитель 9, второй частотно-избирательный усюш- тель 10, второй детектор 12, второй преобразователь 14 напряжение - ток, расходомер 15 кислорода-дутья, блок 16определения режима продувки, блок 17контроля положения кислородной фурмы и микропроцессорный блок 19 управления . Совокупность этих блоков дает возможность контролировать уровень пшака в конвертере с учетом влияния изменения положения фурмы, интенсивности продувки, а также широкоспектральных звуковых помех как по каналу измерения шума конвертеря, так и по каналу измерения аьшлитуды вибрации корпуса конвертера. 6 ил. 2 табл. S

стоты компенсации содержит блок 11 ди- ход процессорного модуля 38 связан че- намической компенсации помех, в от- рез модуль 40 кодового управления бес- рицательную обратную связь которого контактного с входом преобразователя включен регулятор уровня компенсации. °Д ток, а выход последнего соеВыходы тракта подключены к соответствующим входам сумматора 13, выход которого соединен с входом преобразо-. вателя 14 напряжение - ток.

Блок 11 динамической компенсации помех содержит (фиг. 2) компенсацион- ньй частотно-избирательный фильтр 31, который может быть выполнен как с перестраиваемой в диапазоне от 1 до

динен с входом регистрирующего прибора 20.

Модуль 35 нормализации может быть представлен, например, в виде модуля 55 нормализации А613-2 и предназначен для преобразования сигналов постоянного тока в сигналы напряжения и для фильтрации сигналов датчиков от помех нормального вида.

динен с входом регистрирующего прибора 20.

Модуль 35 нормализации может быть представлен, например, в виде модуля 55 нормализации А613-2 и предназначен для преобразования сигналов постоянного тока в сигналы напряжения и для фильтрации сигналов датчиков от помех нормального вида.

514

Бесконтактный коммутатор 36 может быть представлен в виде комт-тутатора бесконтактного, например, типа А612- 10 и предназначен для коммутации сигналов напряжения постоянного тока дл поспедующего преобразования с помо- (цью аналого-цифрового преобразователя 37, например, типа А611-20.

Процессорный модуль 38 может быть Представлен в виде процессора, например, типа А131-10. Блок 39 ввода и вывода информации может быть представлен, например, в виде модуля кодового управления бесконтактного ти- па А 641-9 и предназначен для приема и запоминания двоичных сигналов, поступающих из процессорного модуля 38, и коммутации электрических цепей постоянного тока управляемого объек- ;га, в частности предназначен для пре {эбразования электрических кодированных сигналов в электрический непре- рывный сигнал постоянного тока„ : Устройство работает следующим об- разом.

I С момента начала плавки сигналы о ходе процесса шлакообразования воспринимаемые блоком 1 микрофонного датчика с элементом обдува волново- да инертным газом и блоком вибродатчика, усиливаются соответственно Предварительными усил-ителями 2 и 9 и подаются на входы трактов рабочей частоты и частоты компенсации соответственно по каналу от датчика звукового давления и по каналу от вибродатчика..

В тракте рабочер частоты по каналу от блока 1 микрофонного датчика из общего сигнала частотно-избирательным усилителем 3 выделяется сигнал рабочей частоты, который вьтря- мляется и сглаживается детектором 5 и подается на соответствующий вход сумматора 6, Рабочая частота частотно-избирательного усилителя 3 выбирается отдельно ДЛЯ каждого конвертера на серии плавок с точки зрения наибольшей информативности выходного сигнала устройства по данному ка налу, согласно технологии ведения конвертерной плавки, В тракте частоты компенсации из общего сигнала компенсационным частотно-избирательным фильтром 29 выделяется сигнал компенсации, который поступил на вход аплитудного детектора 30 сигнала компенсации, детектируется и сглаживает

,

j 0 5

g

Q с

5

756

СИ, а затем поступает на соответст- вуюишй вход сумматора 6. Компенсационный частотно-избирательнь й фильтр 29 настраивается на такую частоту, при которой отношение амплитуды широкоспектральной шумовой помехи к амплитуде составляющей спектра шума конвертера имеет максимальное значение. Величина сигнала компенсации на выходе блока 4 динамической компенсации помех настраивается регулятором уровня, компенсации. В сумматоре 6 происходит вычитание сигнала компенсации из сигнала рабочей частоты, в результате чего выходной сигнал сумматора 6, поступающий на вход преобразователя 7 напряжение - ток, не содержит искажа- юг .ем его составляющей широкоспект- рально-й шумовой помехи. С преобразователя 7 напряжение - ток выходной сигнал поступает на первый вход микропроцессорного блока 19 управления.

Применение блока А динамической компенсации помех основано на следу- ющих теоретических и экспериментальных предпосьтках.

П.1умовые помехи, возникающие в местах уплотнений фурменного окна и течек сьтучих-материалов , имеют довольно, широкий спектр, приближающийся к белому шуму. Поэтому в них .содержатся шумы, совпадающие по .частоте с информативным, сигналом, на частоту которого настроен частотно-избирательный усилитель (фильтр) 3, и которые никак не могут быть отделены этим фильтром.

Как показывают экспериментальные исследования на конвертерах с увеличением частоты (-5 ) в диапазоне от 80 до 10000 Гц долевой коэффициент помехи К заметно растет.

Долевой коэффициент помехи (К„) определяется по формуле

о т т Ln --К

п

где,1 - суммарное

звуковое давление помехи (белого шума) и шума конвертера на часто- ;5 те 9 , Па;

I - звуковое давление шума конвертера на частоте V , Па. Для определения . во время про- дувки конвертера кратковременно прекращают подачу газа (или пара) в места уплотнения фурменнш-о окна и течек сьтучих материалои, тем самым исключается влияние помехи (белого шума).

Так, например, на частоте 250 Гц

ISO

Kf, составляет порядка 0,5-0,7, а на частоте. 5000 Гц - порядка 3-5.

Поэтому в предлагаемом устройстве сигнал компенсации вьщеляется из общего спектра на более высокой частоте (1-10 кГц) и его величина, равная величине помехи, устанавливается переменньм резистором R. (фиг.4 Сигнал рабочей частоты и сигнал компенсации с разной полярностью после

детекторов 5 и 30 поступают в сумма- выходного сигнала по данному каналу

тор 6, где происходит вычитание величины помехи и выделение пцлезного сигнала, характеризующего уровень шлака в ванне конвертера.

На фиг. 5 приведены две реальные диаграммы а и Ъ, полученные на одной плавке. На диаграмме а приведена запись изменения звукового давления на частоте 265 Гц по ходу плавки без комустройства согласно технологии ведения конвертерной плавки.

На вибродатчик, установленный на корпусе или цапфе конвертера, широко 20 спектральные шумовые помехи влияют в значительно меньшей степени, чем мик рофон. Однако разл1гчные импульсные вибрационные помехи, возникающие в цехе при вьшолнеиии ремонтных и техн

пенсации помех. Как видно из этой ди-25 логических работ, имеют также щирокоаграммы, при наведенном щлаке величина полезного сигнала сравнима с величиной шумовых- помех, так как дальнейшее увеличение уровня щлака с последующими переливами шлака не приводит к изменению величины звукового давления (выходного сигнала).

Например, в моменты, когда наблюдались переливы шлака (на диаграмме указаны стрелками), величина выходного сигнала практически оставалась на том же уровне, что и при наведенном щлаке и не характеризовала изменение уровня щлака в .ванне конвертера.

Такая низкая информативность выхоного сигнала не позволяет вести контроль за уровнем шлака, когда уровень его становится выше нормального и приближается к горловине конвертера.

На диаграмме Ъ приведена запись выходного сигнала макета на той же частоте (265 Гц) с динамической компенсацией влияния на в еличину выходного сигнала щирокоспектральных щу- мовых помех. На этой диаграмме в моменты перелива шлака величина выходного сигнала значительно изменяется, благодаря чему становится возможным контролировать изменение уровня наведенного шпака и его переливы и выб росы.

Таким образом, применение блока дина ической компенсации позволяет

W

увеличить информативность выходного сигнала предложенного устройства. .

В тракте рабочей частоты по каналу от вибродатчика из общего сигнала частотно-избирательным усилителем 10 вьщеляется сигнал рабочей частоты, которьй выпрямляется и сглаживается детектором 12 и подается на соответствующий вход сумматора 13. Рабочая частота частотно-избирательного усилителя 10 выбирается отдедь-но для каждого конвертера на серии плавок с точки зрения наибольшей информативности

устройства согласно технологии ведения конвертерной плавки.

На вибродатчик, установленный на корпусе или цапфе конвертера, широко- спектральные шумовые помехи влияют в значительно меньшей степени, чем микрофон. Однако разл1гчные импульсные вибрационные помехи, возникающие в цехе при вьшолнеиии ремонтных и техно

30

35

40

55

спектр.альньш характер, и пoэтo ry ука занньш способ компенсации широкоспектральных помех применим и для канала вибрационного контроля.

Путем подбора величины сопротивления резистора R (фиг.4) устраняется влияние импульсных вибрационных помех на величину выходного сигнапа устройства,

В тракте частоты кo meнcaции из общего сигнала компенсационным частотно- избирательным фильтром 31 выделяется сигнал компенсации, который, поступая на вход аьшлитудного детектора 32 сигнала компенсации, детектируется и сглаживается, а затем поступает на соответствующий вход сумматора 13, Компенсационный частотно-избиратель- ньш фильтр 31 настраивается на такую дс частоту, при которой отношение амплитуды помех, создаваемых при работе механического оборудования цеха, к амплитуде состаш1яющей спектра вибрации корпуса конвертера сопровождающее процесс птакообразования, имеет максимальное значение, Величина сигнала компенсации на выходе блока 11 динамической компенсации помех -настраивается регулятором уровня компенсации. В сумматоре 13 происходит вычитание сигнала компенсации из сигнала рабочей частоты, в результате чего выходной сигнал сумматора 13, поступающий на вход преобразователя 14 на50

9142

прячсение - ток, не содержит искажающей составляющей вибрационных помех, создаваемых при работе механического оборудования цеха. С преобразователя 14 напряжение - ток выходной сигнал пост упает на второй вход микропроцессорного блока 19 управления. . ; В режиме открытой струи соответству- юйей нахождению фурмы над шлакометалли- ческой эмульсией,на третий вход микропроцессорного блока 19 управления поступает сигнал, пропорциональный 0 с выхода блока 16 определения режима продувки, а в режиме заглубленной струи, соответствующей нахождению сопел фурмы в шлакометалличес- кой эмульсии, на третий вход микропроцессорного блока 19 управления посту- пйет сигнал, пропорциональньгй I, выхода блока 16 определения режима пдодувки. На четвертый и пятый входы микропроцессорного блока 19 управле- поступают сигналы, пропорциональ- Hbie текущему расходу кислорода дутья и положению кислородной фурмы соответственно с выходов расходомера 15 кислорода дутья и блока I7 контроля положения фурмь.

С момента начала плавки при замыкании контактов реле отсечного клапана кислорода дутья на первом выходе

::M-

1М..

а

H(t)+

)

/j-nLu, X V b;j/ b,b7-ln Vo7tT (t)5 l,

,2-nt)/ - friTvrr+.TT

--.

,iHTvo7t7J

T-T

funt) 1

lVH(t):

/lniO,2.I (t)J/ )

d;+d7 inrv rt7j ; P H(t) ь

де H(t)

OK, .

I (t)

v v)

текущее значение положения кислородной фурмы ,м; текущее значение вьсходно- го сигнала по каналу от датчика звукового давления, мА;

текущее значение расхода кислорода дутья, м /мин; текущее значение разности потенциалов между фурмой и корпусом конвертера, может принимать зна1775 0

реле 18 времени появляется инициативный сигнал, соответствующий 1, с поступлением которого на щестой вход - микропроцессорного блока 19 управления производится определение текущего уровня шлака в ванне конвертера по следующей зависимости, объединяющей два различных алгоритма

0

Н..

ft)-p , м шп

Hr(t)

) где Р ,Р - весовые коэффициенты, которые могут принимать знав.И5, ,

Ни,л)

чения от О до 1 (перво- 5 .начально ,5);

H(f) - текущий уровень шлака в

конвертере, MJ H(t) значение уровня шлака в

конвертере, определяемое 0 . по информации от датчика звукового давления, м; значение уровня шляка в конвертере, определяемое по информации от вибро- 5датчика, м.

По первому алгоритму расчет текущего уровня шлака в конвертере осуществляется на основе информации, поступающей по каналу от блока микро- JQ фонного датчика, а также информации о текущем расходе кислорода дутья и . положения кислородной фурмы по следующей зависимости

)

(t)5 l,

(t)5 l,

funt) 1

lVH(t):l,

чение (t)0, соответствующее открытой струи, и U.(t)l, соответствующее режиму заглубленной струи; 1,5 Ij - граничные значения положения фурмы при дискретной разбивке на отдельные зоны рабочего положения фурмы, м; ЕО, а, - коэффициенты уравнения

полиноминальной регрессии

ь.1

с, d.

11

соответствуюпще режиму открытой струи;

- коэффициенты уравнений полиноминальной регрессии, соответствующие режиму заглубленной струи.

1А2

,2-r {t)/

где I

ме

(t) - текущее значение выходного сигнала по каналу от. вибродатчика, мА; S, - граничное значение положения фурмы, определяемое опытным путем, м; LJJ, 1, - коэффициенты уравнения полиноминальной регрессии, соответствующие режиму откры . ой струи;

-о J

5„.

Ч5.1

коэффициенты уравнений полиноминальной регрессии, соответствующие значению- заглубленной струи Если в процессе эксплуатации устройства для контроля уровня шлака в конвертере отказал один из информационных каналов, то весовой коэффициент PJ по данному каналу принимается равным нулю, и по работающему кгйалу весовой коэффициент Р; принимается равным единице.

Обнаружение отказа в работе каналов осуществляется следующим образом. С момента начала плавки в течение промежутка времени длительностью t 2-3 мин (длительность 6 определяется экспериментально) сигналы по каналу от блока 1 микрофонного датчика и блока 8 вибродатчика в микропроцессорном блоке 19 управления проверяются на соответствие следующему условию

Мач

( -I- I к . РК

I.(t):K,-I,,

(I)

где

Ic,K(t) текущее значение выходного сигнала по каналу от блока микрофонного датчика, мА;

,61-0,76 - коэффициент, определяемый экспериментально;.

177512

По второму алгоритму расчет текущего уровня шлака в конвертере осуществляется на основе информации, поступающей по каналу от блока вибродатчика, а также информации о текущем расходе кислорода дутья и положения кислородной фурмы по следующей зависимости

р-К

(t)- 1

S,

Ф-К

U(t) 1 H(p(t)i

Zr-K

U(t)& 1 H(t): S,

0

5

0

т- ним

1д - значение выходного сигнала по каналу от блока микрофонного датчика в начальный момент продувки на характерной плавке, мА,

Если вьтолнлется неравенство (l), то канал от блока 1 микрофонного датчика неисправен и ,а по второму каналу, если не выполняется неравенство

MOM

1- I il К ЬЬ1б

....(t)iK -ie«6

(2)

,

35

40

45

50

.

55

где

..(

- текущее значение выходного сигнала по каналу от блока вибродатчика, мА; К 0,61-0,76 - коэффициент, опредеВ1йЬ

ляемый экспериментально; бмб значение выходного сигнала по каналу от блока вибродатчика в начальный момент продувки на характерной плавке, мА, то канал от блока 8 вибродатчика исправен и PJ 1.

При работе устройства возможны ще следующие ситуации:

не выполняется неравенство (1) и выполняется неравенство (2), это соответствует тому, что канал от блока } микрофонного датчика исправен и Р,1, а канал от блока 8 вибродатчика неисправен и

не выполняются неравенства (1) и ..(2), это соответствует тому, что оба канала исправны и Р,,5;

выполняется неравенство (1) и (2), это соответствует тому, что оба канала неисправны и Р,, что оз

начает неисправность всего устройства, однако такая ситуация, соответст- .вующая одновременному отказу двух каналов возникает практически редко, т.е. надежность контроля уровня шлака в конвертере у предложенного устройства значительно выше, чем в известных технических решениях с одним каналом,, , ,

Таким образон9 наличие двух информационных каналов от блока микрофонного датчика и блока вибродатчика повьшает надежность контроля уровня

10

при помощи дросселирующего устройства 24 таким образом, чтобы в волноводе 21 создавалось наибольшее (порядка 1-10 Па) избыточное давление по отношению к давлению отходящих газов в га зоходе конвертера, исключающее возможность проникновения в волновод пла мени, конвертерных газов и мелкодисперсной пыли. В результате этого сам волновод 21 в течение всей плавки заполнен однородным по составу нейтраль ным газом, что обеспечивает тостоян- ство основньпс физических параметров

шлака в конвертере, так как отказ од-15 (состав, температура и т.д.) среды в

ного из каналов не приводит к потере работоспособности устройства для контроля уровня пшака в конвертере.

На выходе микропроцессорного блока 19 управления получается сигнал, пропорциональный текущему значению уровня шлака в конвертере, который поступает на вход регистрирующего прибора 20,

В момент окончания -плавки при раз- гфжании контактов, реле отсчетного клапана кислорода дутья на первом выходе реле 18 времени появляется сигнал s соответствуювд-ш О, который поступает на шестой-вход микропроцессор ного блока 19 управления, что приводит к прекращению расчета текущего уровня щпака в конвертере, одновременно в момент окончания плавки на втором выходе реле 18 времени появ- ляется сигнал, соответствующий 1, при поступлении которого на электрический вход вентиля 25 с электромагнитным приводом открывается вентиль 25, соединяя магистраль со сжатым ней тральным газом с блоком 22 датчика звукового давления и акустическим волноводом 21, в которые поступает нейтральньш газ под давлением 0,,2- 0,6 МЛа в течение 15-40 с, очищая их внутренние поверхности от крупных частиц пыли, осевших там за время плавки,, унося эту пыль в газоход конвер- терЯя чем достигается автоматическая циклическая чистка.

Вместе с тем внутренние поверхно сти блока 22 датчика звукового давления и волновода 21 непрерывно как во время плавки, так и в межлродувочный период продуваются нейтральным газом поступающим по обводному каналу 26 с дросселирующш-а устройством 24 от магистрали сжатого нейтрального газа, Расход нейтрального газа подбирается

,„

при помощи дросселирующего устройства 24 таким образом, чтобы в волноводе 21 создавалось наибольшее (порядка 1-10 Па) избыточное давление по отношению к давлению отходящих газов в газоходе конвертера, исключающее возможность проникновения в волновод пламени, конвертерных газов и мелкодисперсной пыли. В результате этого сам волновод 21 в течение всей плавки заполнен однородным по составу нейтральным газом, что обеспечивает тостоян- ство основньпс физических параметров

20

25-зо,j.

.

45

50

PZ

14 -Р ы-г 0

Р Р волнойоде, определяющих его резонанс ные свойства, т,е. частотная характеристика волновода остается неизменной в течение всей плавки.

Контроль уровня шлака в конвертере с помощью устройства основан на следующих теоретических предпосылках.

Уровень акустического сигнала процесса определяется из уравнения

О

l-exp -(H-Z)/i, , при ZfrH; ,-(г-Н) , при ,

(3)

где Р - звуковая мощность аэродинамического шума струи в любом режиме истечения; звуковая мощность аэродинамического шума струи в начальный момент продувки; звуковая мощность струи при ее контакте со шлаковой фазой;

Р - звуковая мощность аэродинамического шума струи в момент вхождения среза сопел фурЮ) в шлакометаллическую эмульсию;

коэффициент прохождения звука из шлака в отходящие газы; - коэ4)фициент поглощения звука шлаком;

1, - коэффициент затухания звуко- . вой мощности в полости конвертера;

Н - положение фурмы, м; Z - уровень шлака в ванне конвертера, м.

Решая ура внение (З) относительно величины уровня шлака в ванне конвертера, получаем

Н

ш-г

-- In 1. , при Z - Н , ( 4)

1 5

т.е. для случая, когда срез сопел фурмы,находится над шпакометаштичес- кой эмульсией.

Для случая- заглубленной cfpyH (срез сопел фурмы находится в шлако- металлической эмульсии) из уравнения (3) получаем

.-j-.ln -, , при . (5)

ш flu-r

Объединяя уравнения (4) и (5), получаем зависимость для определения уровня шлака в конвертере

,2.r(t)l/;

r95,52+T5;5T inLVoJtTJ

QV.

м /

,...(t)i

(t) +

/In 0,2.)/

§T785-TT753 in Vo rt7J

/In 0,2-At)/

T5757 2723-iH v-rtT3

/In 0,(t)l/

T5735-2728-inIVo7t7 V

где ) - значения уровня шлака в конвертере, определяемое по информации от датчика звукового давления, м;

35

( t) .- текущее значение кислородной фурмы, м; до

QK /

I (t) - текущее значение выходного сигнала по каналу от датчика звукового давления , мА;

(t) - текущее значение раз ти потенциалов между фурмой и корпусом ко тера, может принимат значения 1У (1)0, с ветствующее режиму

крытой струи, и и 1, соответствующее жиму заглубленной с Переписав уравнение (7/ с вве

Vg (t) - текущее значение расхода . ем коэффициентов ао, &, , Ъ, Ъ, ,

кислорода дутья, нм /мин; с

о, с, do, d,, 1, и Ij, получае

177516

Использование уравнения (6) для определения уровня шлака в конвертере значительно затруднено из-за сложнос- ти измерения таких параметров аэродинамического шума струи кислорода, как Р , -Рд , Р, РО и определения коэффициентов р , , Ны-гПоэтому путем обработки экспери 0 ментальных данных методом многофак

торного регрессионного анализа для условий кислородно-конвертерного цеха получены аналогичные по своей структуре уравнению (6) уравнения для

5 расчета уровня шлака в конвертере на основе информации, поступающей по каналу от датчика звукового давления, а также информации о текущем расходе кислорода дутья и положении кислород20 ной фурмы

, при и (t)i 1

-т-к

и (t)i

H(t)5:2,2

-ф-к

и (t) 1

,,(-t) 2,2

) H(t) 1,9

(7)

(t) - текущее значение разности потенциалов между фурмой и корпусом конвертера, может принимать значения 1У (1)0, соответствующее режиму от-

крытой струи, и и lt; 1, соответствующее режиму заглубленной струи. Переписав уравнение (7/ с введени коэффициентов ао, &, , Ъ, Ъ, ,

о, с, do, d,, 1, и Ij, получаем

17

Известно, что вибрация корпуса конвертера является аналогом уровня шума. Поэтому путем обработки экспериментальных данных методом многофакторного регрессионного анализа для условий кислородно конвертерного цеха получены аналогичные по всей структу- ь

(t)/

ре уравнению (6) урав чета уровня шлака в к основе информации, по напу от вибродатчика, мации о текущем расхо тья и положении кисло

H::(t)

,2-I , .

-7;5T 5;sT iniVo rtT5

flntO,2-f (t)/

39;s3 5772 intVo7tT

при и (t)

H(t)+.

ч

,2.)l/

u (t) 1

P«|H(t)2.0 ) 1

- / Iя i /

-з:о5-о7зГЩУо;П7з P lH(t) 2,0

C(t)

значение уровня шлака 20 в конвертере, определяемое по инфopмaц m .от датчика звукового давления,

еиБ u,.(t),2.f (t)l/

i;+i7 iH Vo7tT3

,2.f (t)(

f;+fr in Vo7t7j

при и

Htp(t)+

,2.r °(t)/

i;+iT inLv Tt7J

в ходе конвертерной плавки по мере увеличения уровня шлака в конвертере интенсивность шума, а также амплитуда вибрации корпуса конвертера

Определение режимов продувки основывается на регистрации момента вхождения среза сопел кислородной фурмы в шлакометаллическую эмульсию. Если срез сопел кислородной фурмы находит- Q снижаются. Однако наличие в общем щу ся над шлакометаллической эмульсией, ме конвертера широкоспектрапьной шу- то это соответствует режиму открытой мовой помехи приводит к увеличению и струи. Если же срез сопел кислород- искажению выходного сигнала от блока ной фурмы находится в шлaкoмeтaлл rчec- микрофонного датчика, особенно при кой эмульсии., то это соответствует сильно вспененном шлаке, что лишает жиму заглубленной струи.его достоверности. Кроме того, инДля определения момента вхождения среза сопел кислородной фурмы в шлако- металпическую эмульсшо использовано следующее физическое явление. В момент вхождения среза сопел кислородной фурмы в шлакометаллическую эмульсию образуется замкнутая электрическая цепь фурма-земля-корпус-футеров50

тенсивность широкоспектрального шума уплотнений зависит от величины давления рабочего газа или пара в магистрали и степени открытия задвижки, т. е. непостоянна, следовательно устранить влияние этой помехи на выходной сигнал введением какого-либо постоянного смещения не представляется возможным.

ка-расплав- урма, по которой протекает электрический ток, что приводит к появлению разности потенциалов на участке электрической цепи фурма - Koprtyc конвертера.

177518

ре уравнению (6) уравнения для расчета уровня шлака в конвертере на основе информации, поступающей по ка- напу от вибродатчика, а также информации о текущем расходе кислорода дутья и положении кислородной фурмы

при и (t)

u (t) 1

|H(t)2.0 ) 1

i /

lH(t) 2,0

(9)

I(t) - текущее значение выходного сигнала по каналу от вибродатчика., мР., Переписав данное уравнение с введением коэффициентов 1 , 1,, f , f, ,

So 5 64 5 Si j получаем

при и (t) 1

V-Vt)i

)5 S,

) 1 H(ty s,

(10)

в ходе конвертерной плавки по мере увеличения уровня шлака в конвертере интенсивность шума, а также амплитуда вибрации корпуса конвертера

снижаются. Однако наличие в общем щу ме конвертера широкоспектрапьной шу- мовой помехи приводит к увеличению и искажению выходного сигнала от блока микрофонного датчика, особенно при сильно вспененном шлаке, что лишает его достоверности. Кроме того, ин

тенсивность широкоспектрального шума уплотнений зависит от величины давления рабочего газа или пара в магистрали и степени открытия задвижки, т. е. непостоянна, следовательно устранить влияние этой помехи на выходной сигнал введением какого-либо постоянного смещения не представляется возможным.

В устройстве по каналу от блока микрофонного датчика величина сигнала компенсации шумовой помехи изменяется пропорционально интенсивности

191421775

самой помехи, таким образом, полностью исключая ее влияние на выходной сигнал по каналу от датчика звукового давления. Механическое оборудование цеха при работе является источником вибраций, которое может передаваться на корпус конвертера и приводит к увеличению и искажению выходного сигнала вибродатчика, и особен- ю но при сильно вспененном шлаке снижается точность контроля уровня ишака в конвертере.

В устройстве по каналу от блока

вибродатчика величина сигнала помехи, г временных изменений расхода кислоросоздаваемой при работе механического оборудования, изменяется пропорционально интенсивности самой помехи, т.е. полностью исключая ее влияние на выходной сигнал по каналу от вибродатчика.

Наличие двух информационных каналов от блока микрофонного датчика и вибродатчика повышает надежность контроля уровня шлака в конвертере . Действительно, отказ одного из каналов не приводит к потере работоспособности устройства для контроля уровня шлака в конвертере.

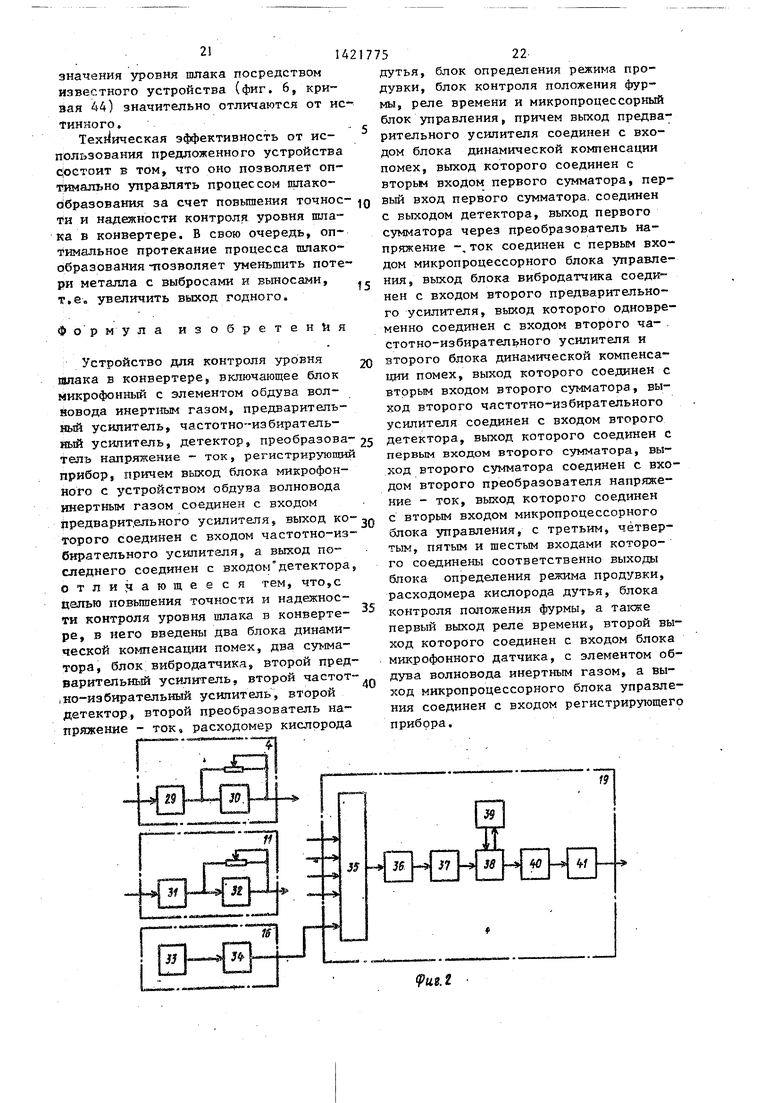

Экспериментальные исследования, проведенные в кислородно-конвертерном цехе, показали, что учет влияния изменения положения фурмы и интенсивности продувки, а также учет влияния помех повышает точность контроля уровня шлака в конвертере.

В табл. 1 приведены результаты экспериментальных исследований на опытной плавке при проведении кратковременных дискретных изменений положения кислородной фурмы при относительно постоянном уровне шлака в конверторе и постоянном расходе кислорода дутья.

Таблица 1

20

25

30

35

40

45

да дутья при относительно постоянном уровне шлака в конвертере и постоянном положении кислородной фурмы.

Кратковременное изменение расхода кислорода дутья при относительно постоянном уровне шлака в конвертере и постоянном положении кислородной фурмы приводит к изменению выходных сигналов как от блока микрофонного датчика, так и блока вибродатчика. Следовательно, учет влияния изменения расхода кислорода дутья по ходу продувки повышает точность контроля уровня шлака -в конвертере.

Таблица2

Результаты экспериментальных исследований на опытных плавках подтвердили, что точность контроля уровня шлака в конвертере предложенным устройством вьш1е, чем известным, так как остаточное средне-квадратическое отклонение результатов измерений с помощью предложенного устройства на

Кратковременное дискретное изменение положения кислородной фурмы

20

при относительно постоянном уровне шлака в конвертере и постоянного расхода кислорода дутья приводит к изменению вь ходных сигналов как от блока микрофонного датчика, так и от блока вибродатчика. Следовательно, учет влияния изменения положения кислородной фурмы по ходу продувки повышает точность контроля уровня шлака в конвертере.

В табл. 2 приведены результаты экспериментальных исследований на опытной плавке при проведении кратко

да дутья при относительно постоянном уровне шлака в конвертере и постоянном положении кислородной фурмы.

Кратковременное изменение расхода кислорода дутья при относительно постоянном уровне шлака в конвертере и постоянном положении кислородной фурмы приводит к изменению выходных сигналов как от блока микрофонного датчика, так и блока вибродатчика. Следовательно, учет влияния изменения расхода кислорода дутья по ходу продувки повышает точность контроля уровня шлака -в конвертере.

Таблица2

35

40

Результаты экспериментальных исследований на опытных плавках подтвердили, что точность контроля уровня шлака в конвертере предложенным устройством вьш1е, чем известным, так как остаточное средне-квадратическое отклонение результатов измерений с помощью предложенного устройства на

0,58 м меньше по сравнению с известным устройством.

Таким образом, с учетом указанных факторов следует, что полученный на выходе предложенного устройства сиг- нал (фиг. 6, кривая 42) позволяет

определить уровень шлака в конвертере наиболее близко к истинному его значению (фиг. 6, кривая 43). Полученные

21

значения уровня шлака посредством известного устройства (фиг. 6, кривая 44) значительно отличаются от ис tHHHoro.

Техйическая эффективность от использования предложенного устройства CjOCTOHT в том, что оно позволяет оп т имально управлять процессом пшако- образования за счет повьпяения точности и надежности контроля уровня шлака в конвертере, В свою очередь, оптимальное протекание процесса шлако образования -позволяет уменьшить потери металла с выбросами и вьтосами, т.е увеличить выход годного.

Фо рмула изобретения

Устройство для контроля уровня шлака в конвертере, включающее блок микрофонный с элементом обдува вол- Яовода инерт1шм газом, предварительный усилитель, частотно-избирательный усилитель, детектор, преобразователь напряжение ток, регистрирующий прибор, причем выход блока микрофонного с устройством обдува волновода инертным газом соединен с входом

14

Предварит.ельного усилителя, выход которого соединен с входом частотно-избирательного усшштеля, а выход последнего соединен с входом детектора, отли.чающееся тем, что,с целью повьшения точности и надежности контроля уровня шлака в конвертере, в него введены два блока динамической компенсации помех, два сумматора, блок вибродатчика, второй предварительный усилитель, второй частот- iHo-избирательный усилитель, второй детектор, второй преобразователь напряжение - ток расходомер кислорода

-

10

15

20

,

42177522

дутья, блок определения режима продувки, блок контроля положения фурмы, реле времени и микропроцессорный блок управления, причем выход предварительного усилителя соединен с входом блока динамической компенсации помех, выход которого соединен с вторьм входом первого сумматора, первый вход первого сумматора, соединен с выходом детектора, выход первого сумматора через преобразователь напряжение -, ток соединен с первым входом микропроцессорного блока управления, выход блока вибродатчика соединен с входом второго предварительного усилителя, выход которого одновременно соединен с входом второго ча- . стотно-избирательного усилителя и второго блока динамической компенсации помех, выход которого соединен с вторым входом второго сумматора, выход второго частотно-избирательного усилителя соединен с входом второго детектора, выход которого соединен с первым входом второго сумматора, выход второго сумматора соединен с входом второго преобразователя напряжение - ток, выход которого соединен с вторым входом микропроцессорного блока зшравления, с третьим, четвертым, пятым и шестым входами которого соединены соответственно выходы блока определения режима продувки, расходомера кислорода дутья, блока контроля положения фурмы, а тахсже первый выход реле времени, второй выход которого соединен с входом блока микрофонного датчика, с элементом обдува волновода инертным газом, а выход микропроцессорного блока управления соединен с входом регистрирующего прибора.

25

30

35

40

г

-f

К1

5}1Z

Ч

fD1

VSl

Cf

l/

ffam

фиг.з

cS

y

VS3

-«W

-Wг-г

i .

/74И

Фиг Л

Квнвц плавки

| Туркенич Д.И | |||

| Акустика в технологии конверторной плавки | |||

| М.: Металлургия , 1978, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-03—Подача