Изобретение относится к криогенной технике, в частности к технологии изготовления криогенных сосудов для хранения и транспортировки биологических препаратов в среде охлаждения, и может быть использовано для изготовления любых криогенных сосудов любых размеров и назначения.

Цель изобретения - упрощение изготовления сосуда путем обеспечения надежного клеевого соединения частей оболочек сосуда взамен сварного.

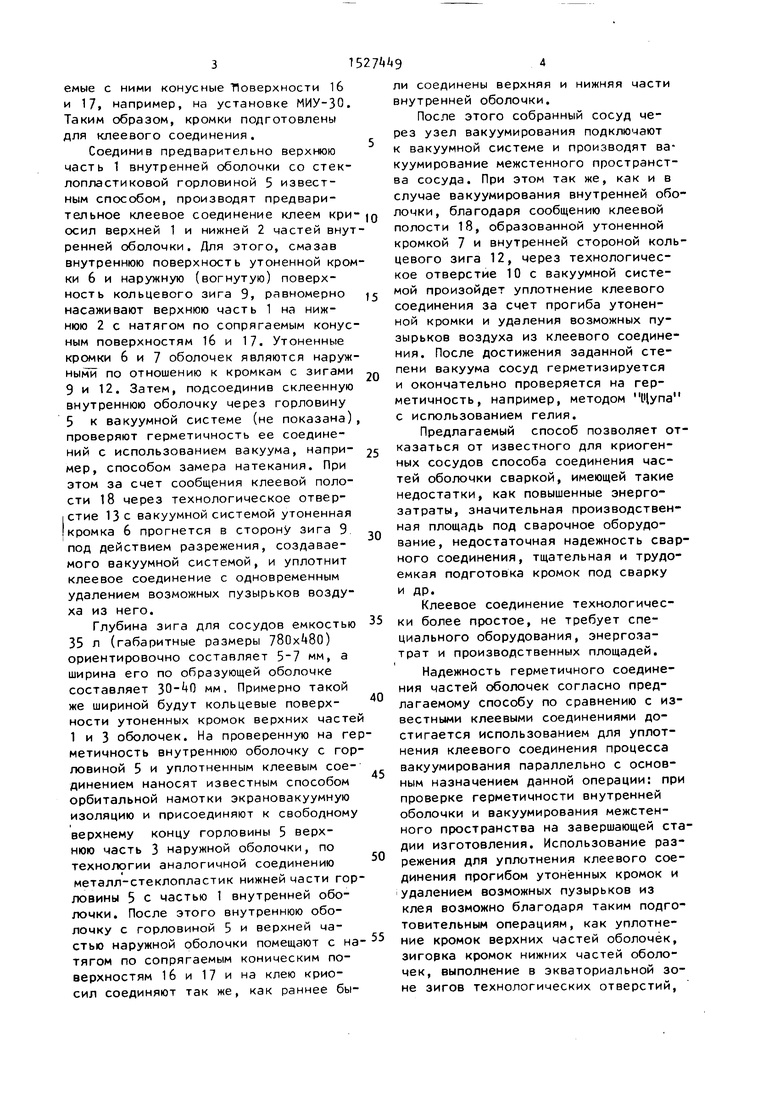

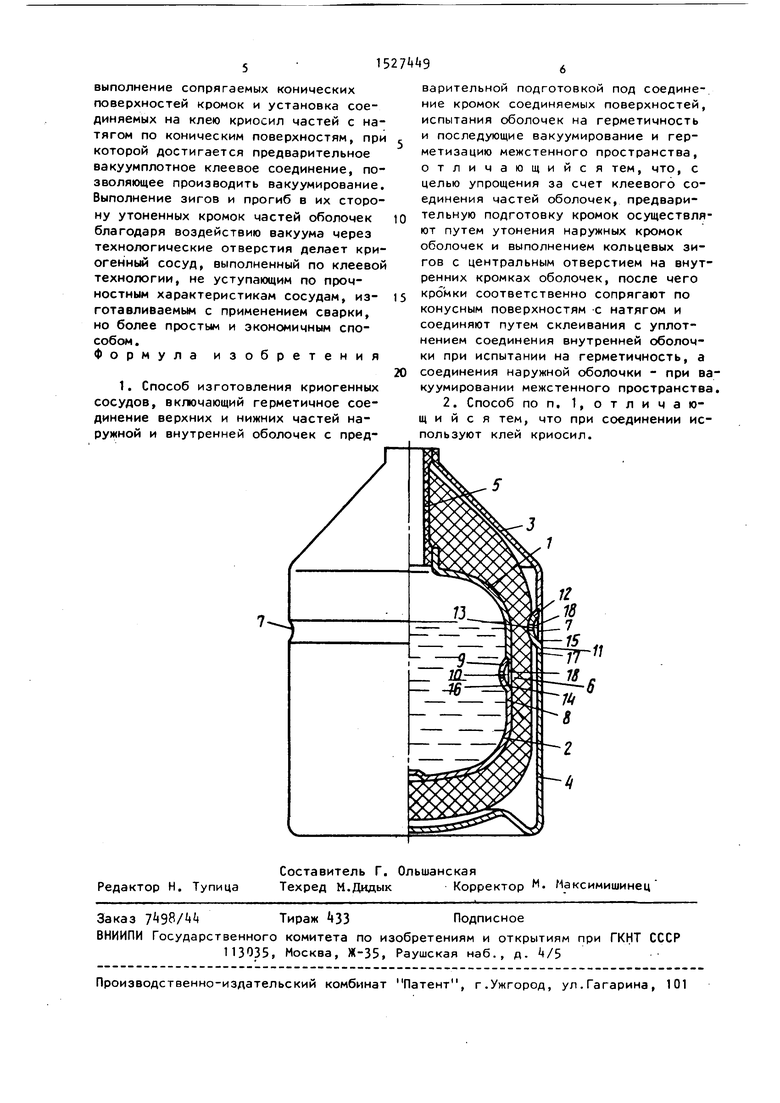

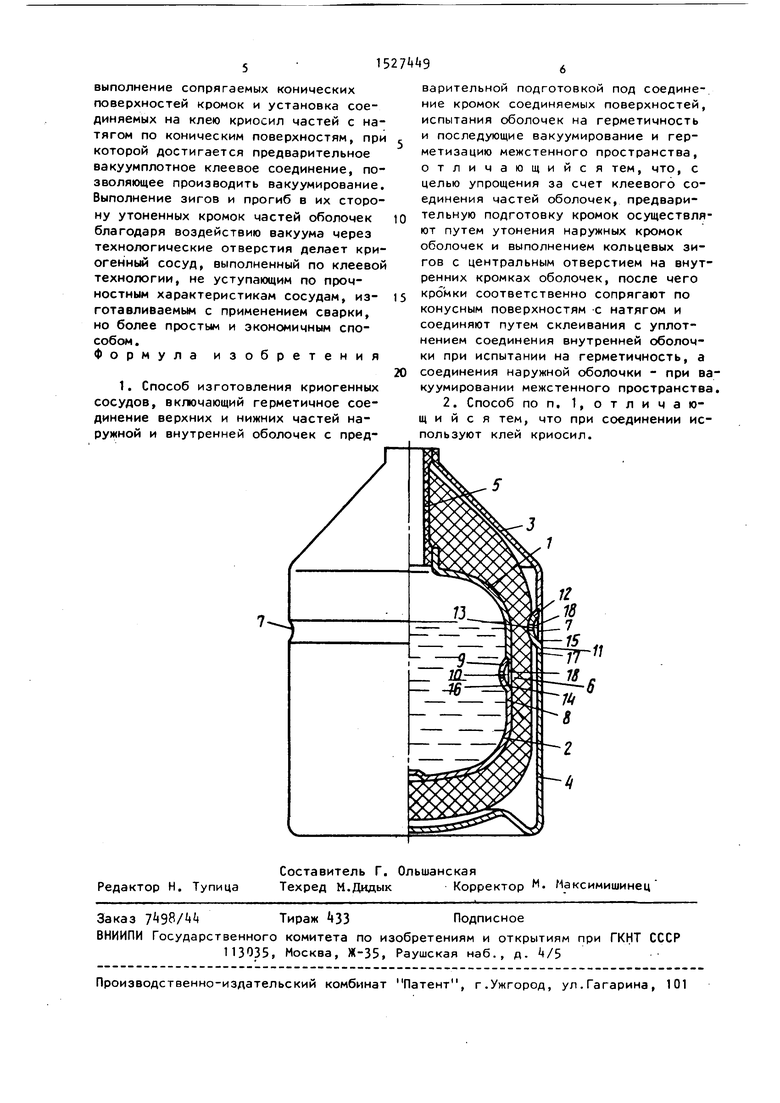

На чертеже показан сосуд, продольный разрез.

Способ осуществляют следующим образом.

Вначале изготавливают штамповкой с последующей ротационной вытяжкой части 1-и 2 внутренней оболочки и части 3 и наружной оболочки (соответственно верхние и нижние части). Отдельно также изготавливается стеклопластиковая горловина 5. Далее ротационной вытяжкой (раскатным роликом) производят утонение (уменьшение толщины от 3 до 1-0,5 мм) кромки 6 верхней части 1 внутренней оболочки и кромки 7 верхней части наружной оболочки, С помощью магнитно-импульсной установки МИУ-ЗП на кромке 8 нижней части 2 внутренней оболочки выполняют кольцевой зиг 9, з затем центральное технологическое отверстие 10, а на кромке 11 нижней части k наружной оболочки выполняют кольцевой зиг 12 с центральным технологическим отверстием 13. При этом кольцевые зиги 9 и 12 выполнены выпуклостью в сторону продольной оси сосуда, а технологические отверстия 10 и 13 выполнены в их экваториальной зоне. Дэ- лее выполняют торцовые конусные фаски 1 и 15 кромок 6 и 7 сужением вверх, а на кромках 8 и 11 сопрягаСЛ

to

4

СО

емые с ними конусные Поверхности 16 и 17, например, на установке МИУ-30. Таким образом, кромки подготовлены для клеевого соединения,

Соединив предварительно верхнюю часть 1 внутренней оболочки со стек- лопластиковой горловиной 5 известным способом, производят предварительное клеевое соединение клеем кри осил верхней 1 и нижней 2 частей внутренней оболочки. Для этого, смазав внутреннюю поверхность утоненной кромки 6 и наружную (вогнутую) поверхность кольцевого зига 9, равномерно насаживают верхнюю часть 1 на нижнюю 2 с натягом по сопрягаемым конусным поверхностям 1б и 17. Утоненные кромки 6 и 7 оболочек являются наружными по отношению к кромкам с зигами 9 и 12. Затем, подсоединив склеенную внутреннюю оболочку через горловину 5 к вакуумной системе (не показана) проверяют герметичность ее соединений с использованием вакуума, например, способом замера натекания. При этом за счет сообщения клеевой полости 18 через технологическое отверстие 13с вакуумной системой утоненная кромка 6 прогнется в сторону зига 9 под действием разрежения, создаваемого вакуумной системой, и уплотнит клеевое соединение с одновременным удалением возможных пузырьков воздуха из него.

Глубина зига для сосудов емкостью 35 л (габаритные размеры ) ориентировочно составляет 5-7 мм, а ширина его по образующей оболочке составляет мм. Примерно такой же шириной будут кольцевые поверхности утоненных кромок верхних часте 1 и 3 оболочек. На проверенную на геметичность внутреннюю оболочку с горловиной 5 и уплотненным клеевым соединением наносят известным способом орбитальной намотки экрановакуумную изоляцию и присоединяют к свободному верхнему концу горловины 5 верхнюю часть 3 наружной оболочки, по технологии аналогичной соединению металл-стеклопластик нижней части горловины 5 с частью 1 внутренней оболочки. После этого внутреннюю оболочку с горловиной 5 и верхней частью наружной оболочки помещают с на тягом по сопрягаемым коническим поверхностям 16 и 17 и на клею крио- сил соединяют так же, как раннее бы

,

25

ю п,

30

35

40

45

50

55

ли соединены верхняя и нижняя части внутренней оболочки.

После этого собранный сосуд через узел вакуумирования подключают к вакуумной системе и производят ва- куумирование межстенного пространства сосуда. При этом так же, как и в случае вакуумирования внутренней оболочки, благодаря сообщению клеевой полости 18, образованной утоненной кромкой 7 и внутренней стороной кольцевого зига 12, через технологическое отверстие 10 с вакуумной системой произойдет уплотнение клеевого соединения за счет прогиба утоненной кромки и удаления возможных пузырьков воздуха из клеевого соедине- ния. После достижения заданной степени вакуума сосуд герметизируется и окончательно проверяется на герметичность, например, методом Щупа с использованием гелия.

Предлагаемый способ позволяет отказаться от известного для криогенных сосудов способа соединения частей оболочки сваркой, имеющей такие недостатки, как повышенные энергозатраты, значительная производственная площадь под сварочное оборудование, недостаточная надежность сварного соединения, тщательная и трудоемкая подготовка кромок под сварку и др.

Клеевое соединение технологически более простое, не требует специального оборудования, энергозатрат и производственных площадей.

Надежность герметичного соединения частей оболочек согласно предлагаемому способу по сравнению с известными клеевыми соединениями достигается использованием для уплотнения клеевого соединения процесса вакуумирования параллельно с основным назначением данной операции: при проверке герметичности внутренней оболочки и вакуумирования межстенного пространства на завершающей стадии изготовления. Использование разрежения для уплотнения клеевого соединения прогибом утонённых кромок и удалением возможных пузырьков из клея возможно благодаря таким подготовительным операциям, как уплотнение кромок верхних частей оболочек, зигорка кромок нижних частей оболочек, выполнение в экваториальной зоне зигов технологических отверстий.

выполнение сопрягаемых конических поверхностей кромок и установка соединяемых на клею криосил частей с натягом по коническим поверхностям, при которой достигается предварительное вакуумплотное клеевое соединение, позволяющее производить вакуумирование. Выполнение зигов и прогиб в их сторону утоненных кромок частей оболочек благодаря воздействию вакуума через технологические отверстия делает криогенный сосуд, выполненный по клеевой технологии, не уступающим по прочностным характеристикам сосудам, из- готавливаемым с применением сварки, но более простым и экономичным способом . Формула изобретения

1. Способ изготовления криогенных сосудов, включающий герметичное соединение верхних и нижних частей наружной и внутренней оболочек с пред5

варительной подготовкой под соедине-. ние кромок соединяемых поверхностей, испытания оболочек на герметичность и последующие вакуумирование и герметизацию межстенного пространства, отличающийся тем, что, с целью упрощения за смет клеевого соединения частей оболочек, предварительную подготовку кромок осуществляют путем утонения наружных кромок оболочек и выполнением кольцевых зигов с центральным отверстием на внутренних кромках оболочек, после чего кромки соответственно сопрягают по конусным поверхностям с натягом и соединяют путем склеивания с уплотнением соединения внутренней оболочки при испытании на герметичность, а соединения наружной оболочки - при ва- куумировании межстенного пространства,

2. Способ поп, 1, отличающийся тем, что при соединении используют клей криосил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Криобиологический сосуд | 1990 |

|

SU1798592A1 |

| Сосуд для криогенной жидкости | 1989 |

|

SU1702073A1 |

| Криогенный сосуд | 1990 |

|

SU1770675A1 |

| ЛЮК ТРАНСПОРТНОГО КРИОГЕННОГО БАКА | 1981 |

|

RU1031274C |

| Способ изготовления металлической колбы к термосу | 1989 |

|

SU1732923A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ ЖИДКИХ КОЛЛОИДНЫХ СУБСТАНЦИЙ И СУСПЕНЗИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОЙ КОЛБЫ | 1992 |

|

RU2063159C1 |

| Способ изготовления металлических вакуумных термосов | 1986 |

|

SU1459651A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| Сосуд для криогенных жидкостей | 1983 |

|

SU1100457A1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ПРОДУКТОВ | 2001 |

|

RU2204092C1 |

Изобретение относится к криогенной технике, в частности к способу изготовления криогенных сосудов. Цель изобретения - упрощение изготовления сосуда путем обеспечения надежного клеевого соединения частей оболочек взамен сварного. В процессе подготовки кромок под склеивание наружные кромки подвергаются утонению, а на внутренних выполняются кольцевые зиги с технологическими отверстиями для сообщения клеевой и вакуумной полостей, при котором производится уплотнение клеевого соединения при вакуумировании сосуда. В качестве клея используют криосил. 1 з.п. ф-лы, 1 ил.

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

1989-12-07—Публикация

1987-09-07—Подача