Изобретение относится к обработке металлов давлением и сварке, а именно к изготовлению сварных сосудов высокого давления, предназначенных для сжатого воздуха сжиженных и растворенных газов и используемых в различных хозяйственных областях при изготовлении огнетушителей, кислородных и газовых баллонов, баллонов со сжатым воздухом и т.п.

Основными требованиями, предъявляемыми к сварным сосудам высокого давления, являются высокое качество сварных швов, высокая конструктивная и циклическая прочность, точность геометрических размеров, качество обрабатываемой поверхности, высокая производительность, низкая себестоимость изготовления и малый вес.

Известен способ изготовления осесимметричных корпусов, патент RU 2295416 C1 B21D 51/24, C21D 8/10, в котором описан способ производства осесимметричных корпусов, работающих под давлением. Способ включает закалку, отпуск, холодную пластичную деформацию методом ротационной вытяжки в два прохода, низкотемпературный отжиг. Используют легированную сталь 12Х3ГНМФБА, осуществляют закалку с температуры 910÷950°C с охлаждением на воздухе и отпуск при температуре 510÷580°C, ротационную вытяжку осуществляют без промежуточного отжига.

Известен способ изготовления оболочек из конструкторских сталей, работающих под внутренним давлением методом ротационной вытяжки из конструкционных сталей. Заготовку - горячедеформированную трубу разрезают на мерные заготовки, обтачивают, деформируют методом ротационной вытяжки и закаливают от температуры 850°C с охлаждением в воду и отпускают при 430°C в течение 2 часов, деформируют методом ротационной вытяжки со степенью деформации 50% и отжигают при 300°C в течение 2 часов.

Известен также «Способ закатки горловин баллона», патент RU 2002538 C1, B21D 51/24, обработкой давлением - ротационной обработкой поэтапным формированием переходного и цилиндрического участков горловины на нагретом конце вращающейся трубчатой заготовки.

Основным недостатком вышеприведенных способов изготовления корпусов, оболочек и баллонов, работающих под давлением, является высокая трудоемкость и себестоимость изготовления, обусловленная формообразованием обработкой давлением цельнометаллических сосудов, не имеющих сварных соединений.

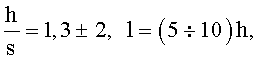

Наиболее близким по технической сути и достигаемому техническому результату является способ изготовления сварных баллонов для сжиженного газа, описанный в патенте RU 1798589, 5F17C 1/00, баллон изготавливают из сваренных встык обечаек с днищами, имеющими вентиль и опорный элемент - башмак, в зоне сварного шва выполнен утолщенный участок с соотношениями размеров:

где s - толщина стенки корпуса,

h - толщина стенки в зоне сварного шва,

l - длина участка, при этом утолщенный участок имеет коническую форму.

Данный способ принят заявителями за прототип.

Как видно из этого технического решения, соединяемые между собой обечайки на концах должны иметь утолщения конической формы с вышеприведенными соотношениями толщины и длины.

К причинам, препятствующим достижению указанного технического результата при использовании известного способа, принятого заявителями за прототип, относится высокая трудоемкость и себестоимость изготовления составных частей сосудов-обечаек с днищами, обусловленная наличием утолщенного участка в зоне сварного соединения, так как для изготовления обечаек с утолщениями на концах требуется большое число операций прессовой или ротационной обработки, а также необходимость применения толстой заготовки, что снижает коэффициент использования металла и повышает вес баллона.

Кроме того, в этом техническом решении не отражены признаки, влияющие на точность и качество обработанной поверхности, так как для обеспечения высокой прочности при малом весе сосудов необходимо получение тонкостенных элементов конструкции, и при этом повышаются требования к точности изготовления как по толщине стенки, так по диаметру, особенно в зоне сварного соединения.

Таким образом, задачей данного технического решения, принятого за прототип, является разработка способа изготовления сварного баллона с утолщенными участками в зоне сварного соединения с целью повышения прочности баллона в зоне сварного шва.

Общими признаками с предлагаемым заявителями способом является изготовление обечайки и днищ обработкой давлением на прессах и давильно-раскатных станках, вентилей, штуцеров, опорных и транспортировочных элементов, их сборку в сварочно-сборочных приспособлениях и электродуговую сварку плавлением в среде защитных газов.

В отличие от прототипа обечайку получают сверткой листовой заготовки со стыковкой кромок в приспособлениях и прихваткой кромок по краям с использованием технологических пластин, автоматической сваркой продольного шва в стапеле с последующей калибровкой по внутреннему диаметру обечайки и рентгенотелевизионным контролем качества сварного шва, а днища получают вытяжкой из кружка прессовой обработки или комбинированной ротационной вытяжкой из кружка посредством проецирования и многопереходной ротационной вытяжки и выглаживания с образованием цилиндрической и сферической частей, при этом вначале в обечайку и днища вваривают штуцеры и вентили, затем к днищам приваривают прерывистыми швами сварочные остающиеся подкладки, толщину которых выбирают равной толщине стенки обечайки, с равномерным расположением ширины подкладки по отношению к стыковому шву, потом осуществляют сборку и автоматическую сварку обечайки с днищами стыковыми кольцевыми соединениями с последующим их рентгенотелевизионным контролем качества, после этого позиционируют в приспособлениях и приваривают опорные и транспортировочные элементы, а затем сварной сосуд подвергают пневмоиспытаниям на герметичность.

В частных случаях, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- калибровку обечайки выполняют со степенью деформации не менее 0,5%;

- обечайку получают из трубной заготовки ротационной вытяжкой с утонением стенки на трехроликовых давильно-раскатных станках, а днища на двухроликовых;

- днища изготавливают деформирующими роликами с различными радиусами вершин профиля и смещением между собой в осевом и радиальном направлении;

- днище вначале обрабатывают методом проецирования роликом первого суппорта с радиусом вершины профиля, равным 1÷3 толщины стенки кружка до значения угла проецирования 40÷50°, а затем методом многопереходной ротационной вытяжки с образованием одной или нескольких петель роликом второго суппорта с радиусом вершины профиля, равным 3÷5 радиусам вершины профиля ролика первого суппорта, получают форму заготовки с цилиндрической и сферической частью, после чего роликами двух суппортов осуществляют выглаживание сферической и цилиндрических частей;

- многопереходную ротационную вытяжку выполняют со складкодержателем;

- зазоры между роликом первого суппорта и оправкой при проецировании задают по формуле:

Δ=t0·sinα,

где t0 (мм) - толщина стенки заготовки,

α° - угол проецирования, а при выглаживании между роликами двух суппортов и оправкой - не более минимальной величины зазора при проецировании;

- днища изготавливают вытяжкой из кружка прессовой обработкой за одну или несколько операций с предварительными и промежуточными химико-термическими операциями рекристаллизационного отжига и фосфатирования, затем соединяют с обечайкой кольцевыми сварными швами, при этом высоту днищ задают равной 0,25÷0,75 их диаметра;

- в одном из днищ формируют опорные зиги, после чего днища соединяют между собой кольцевым сварным швом, при этом высоту днищ задают равной 1÷2 их диаметра.

Именно это позволяет сделать вывод о наличии причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой охраны, во всех случаях достаточны.

Задачей предлагаемого изобретения является изготовление сосудов высокого давления ротационной вытяжкой, прессовой обработкой и сваркой с высокой конструктивной и циклической прочностью, высоким качеством сварных швов, точностью геометрических размеров, качеством обрабатываемой поверхности, высоким коэффициентом использования металла, высокой производительностью, низкой себестоимостью и малым весом.

Указанный технический результат и осуществление изобретения достигается тем, что в известном способе, включающем изготовление обечайки и днищ обработкой давлением на прессах и давильно-раскатных станках, вентилей, штуцеров, втулки, опорных и транспортировочных элементов, их сборку в сварочно-сборочных приспособлениях, электродуговую сварку плавлением в среде защитных газов, особенность заключается в том, что обечайку получают сверткой листовой заготовки со стыковкой кромок в приспособлениях, прихваткой кромок по краям с использованием технологических пластин, автоматической сваркой продольного шва в стапеле с последующей калибровкой по внутреннему диаметру обечайки и рентгенотелевизионным контролем качества сварного шва, а днища получают вытяжкой из кружка прессовой обработкой или комбинированной ротационной вытяжкой из кружка посредством проецирования и многопереходной ротационной вытяжки с образованием цилиндрической и сферической частей, при этом вначале в обечайку и днища вваривают штуцеры и вентили, затем к днищам приваривают прерывистыми швами сварочные остающиеся подкладки, толщину которых выбирают равной толщине стенки обечайки, с равномерным расположением ширины подкладки по отношению к стыковому шву, потом осуществляют сборку и автоматическую сварку обечайки с днищами стыковыми кольцевыми соединениями с последующим их рентгенотелевизионным контролем качества, после этого позиционируют в приспособлениях и приваривают опорные и транспортировочные элементы, а затем сварной сосуд подвергают пневмоиспытаниям на герметичность.

Новая совокупность операций, а также наличие связей между ними позволяют, в частности за счет:

- получения обечайки сверткой листовой заготовки снизить трудоемкость изготовления и повысить коэффициент использования металла, так как формообразование листовой заготовки осуществляют сверткой в трехроликовых вальцах листогибочной машины за одну операцию с высокой производительностью, а листовую заготовку получают резкой листа на полосы и карты на гильотинных ножницах с коэффициентом использования металла 0,8÷0,9 и также высокой производительностью;

- стыковки кромок в приспособлениях - обеспечить сборку стыка свариваемых кромок без зазора;

- прихватки кромок по краям с использованием технологических пластин - зафиксировать собранный стык, начать и закончить процесс сварки на пластинах, обеспечить равные условия для провара корня шва на всей длине стыка;

- автоматической сварки в стапеле исключить «человеческий фактор» и гарантировать высокое качество сварного шва;

- последующей калибровки по внутреннему диаметру обечайки, которую осуществляют пуансоном раздачи вначале с одной, затем с другой стороны, обеспечить точность размеров обечайки, что важно для последующей сборки и сварки обечайки с днищами, т.е. для обеспечения качества сварных соединений;

- рентгенотелевизионного контроля качества сварного шва обечайки обеспечить его надежный контроль с высокой производительностью;

- получение днищ вытяжкой из кружка обеспечить высокую производительность процесса обработки;

- получения днищ комбинированной ротационной вытяжкой из кружка посредствам проецирования и многопереходной ротационной вытяжки с образованием цилиндрической и сферической частей - снизить трудозатраты на изготовление технологической оснастки и инструмента, так как для ротационной вытяжки из листового кружка используют небольшое количество инструмента - 2 ролика и технологической оснастки - 1 оправка, 1 прижим и 1 складкодержатель, что является одним из преимуществ данного процесса ротационной вытяжки, а также легкая перестройка с одного вида ротационной вытяжки на другой, комбинируя эти виды /см. книжку Н.И.Могильного «Ротационная вытяжка оболочковых деталей на станках», М.: Машиностроение, 1983 г., глава 1, «Основные операции, характеристика и экономическая эффективность ротационной вытяжки»/, кроме того, комбинация метода проецирования и многопереходной вытяжки позволяет получать из кружка заготовку со сферической и цилиндрической частями, т.е. криволинейным дном с образующей в виде кривой второго порядка - дуги окружности, эллипса и т.п., и цилиндрической поверхностью, при этом толщину стенки выдерживают уменьшающейся в пределах от толщины кружка в центре дна до толщины, равной толщине стенки цилиндра, т.е. переменного характера, что необходимо для устойчивого процесса проецирования, а при постоянной толщине стенки происходит отрыв фланца заготовки, многопереходной ротационной обработкой после формообразования части дна получают остальную часть дна и цилиндрическую часть заготовки путем перемещения деформирующего ролика по петлеобразной траектории, в результате в процессе ротационной вытяжки с образованием петель повышается устойчивость формообразования и ликвидируется возможность отрыва цилиндрической части заготовки;

- первоначального вваривания в обечайку и днища штуцеров и вентилей оптимизировать последовательность операций сборки и сварки, обеспечив тем самым высокую производительность;

- приварки к днищам прерывистыми швами сварочных остающихся подкладок создать условия для соосной сборки деталей и улучшения провара корня шва, предотвратить прожоги сварных соединений;

- выбора толщины подкладок равной толщины стенки обечайки, с равномерным расположением ширины подкладки по отношению к стыковому шву - обеспечить равные условия для формирования сварного соединения при сварке днищ с обечайкой и точность геометрических размеров;

- сборки и автоматической сварки обечайки с днищами стыковыми кольцевыми соединениями с последующим их рентгенотелевизионным контролем качества обеспечить качество сварных швов и их надежный контроль, с высокой производительностью и достижением высокой конструктивной и циклической прочности;

- позиционирования в приспособлениях и приварки опорных и транспортировочных элементов обеспечить точность геометрических размеров с высокой производительностью;

- пневмоиспытаний на герметичность проверить без разрушения сосуда плотность сварных соединений и обеспечить работоспособность сварных сосудов высокого давления.

Признаки, характеризующие изобретение в конкретных формах выполнения, позволяют, в частности, за счет:

- выполнения калибровки обечайки со степенью деформации не менее 0,5% обеспечить точность диаметральных размеров стыковых торцев обечайки, что важно для их качественной сварки, степень деформации при калибровке обечайки задают не менее 0,5% для обеспечения точности диаметральных размеров, так как при малых степенях деформации менее 0,5% при калибровке деталей с малой толщиной стенок  по внутреннему диаметру обечайки снижается точность диаметров из-за неравномерности деформации, в результате чего внутренние напряжения вызывают искажение геометрической формы, появляется овальность и кривизна образующей цилиндрической поверхности /см. книгу И.П.Рене, Э.А.Иванова и др. «Неравномерность деформации при плоском пластическом течении», изд. Тульского политехнического института, г.Тула, 1971, §4 глава «Некоторые результаты экспериментального исследования характера нарастания деформации при вытяжке», рис. 37/, на котором показано искривление образующей деформируемой детали, проведенные экспериментальные работы на предприятии заявителей показали, что степень деформации при калибровке обечайки и днищ должна быть не менее 0,5%;

по внутреннему диаметру обечайки снижается точность диаметров из-за неравномерности деформации, в результате чего внутренние напряжения вызывают искажение геометрической формы, появляется овальность и кривизна образующей цилиндрической поверхности /см. книгу И.П.Рене, Э.А.Иванова и др. «Неравномерность деформации при плоском пластическом течении», изд. Тульского политехнического института, г.Тула, 1971, §4 глава «Некоторые результаты экспериментального исследования характера нарастания деформации при вытяжке», рис. 37/, на котором показано искривление образующей деформируемой детали, проведенные экспериментальные работы на предприятии заявителей показали, что степень деформации при калибровке обечайки и днищ должна быть не менее 0,5%;

- получения обечайки из трубной заготовки ротационной вытяжкой с утонением стенки на трехроликовых давильно-раскатных станках обеспечить высокий коэффициент использования металла и снизить трудоемкость изготовления обечаек, так как в результате использования трубной заготовки требуется только одна операция ротационной вытяжки, а применение трехроликовой схемы ротационной вытяжки на трехроликовых станках экономически целесообразно, так как ее применение, как выше изложено, обладает преимуществами ротационной вытяжки перед другими методами ротационной и прессовой обработки: высокой производительностью, большими усилиями деформирования при высокой устойчивости процесса, точностью обработки и качеством обработанной поверхности, так как три ролика, установленные в одном суппорте, создают замкнутый и жесткий силовой контур, обеспечивая утонение стенки в строго заданных значениях, кроме того, трудозатраты на изготовление роликов, оправки, прижима и съемника невелики;

- получения днищ на двухроликовых давильно-раскатных станках - изготовить из плоской заготовки-кружка сложную форму в виде сочетания дна с криволинейной образующей и цилиндра, так как ролики при такой двухроликовой схеме обработки, установлены на различных суппортах, каждый из которых перемещают ролики по своей программе и по своей траектории, первый ролик формует дно, второй ролик-цилиндр, и, в заключение, два ролика выглаживают часть дна и цилиндр, таким образом только на двухроликовых станках, имеющих отдельные суппорты с роликами, возможно получение днищ сложной формы со сферическим дном и цилиндрической частью;

- изготовления днищ деформирующими роликами с различными радиусами вершин профиля и смещением между собой в осевом и радиальном направлении - обеспечить разделение деформации на два участка и этим повысить устойчивость процесса формообразования и уменьшить количество переходов, а также в результате повышения устойчивости повысить точность и качество обрабатываемой поверхности, так как при изготовлении днищ реализуются различные виды ротационной вытяжки - проецирование и многопереходная ротационная вытяжка, то использование различных радиусов вершин профиля для проецирования и многопереходной вытяжки целесообразно и эффективно с точки зрения повышения устойчивости процесса формоизменения, а смещение роликов различных профилей в осевом и радиальном направлении при совместном перемещении в процессе формоизменения также повышает устойчивость в результате разделения деформации, так как суммарная деформация распределяется между двумя роликами, первый ролик движется впереди второго со степенью деформации, составляющей часть суммарной степенью деформации, а второй ролик - с остальной частью суммарной степени деформации;

- обработки днищ методом проецирования роликом первого суппорта с радиусом вершины профиля, равным 1÷3 толщины стенки кружка, до значения угла проецирования 40°÷50° обеспечить за один переход сферическую форму днища с переменной толщиной стенки, уменьшающейся от центральной части кружка к торцу заготовки, что является основным преимуществом этого вида ротационной вытяжки, также процесс проецирования отличается высокой производительностью, радиус вершины профиля, равным 1÷3 толщины стенки кружка, обеспечивает высокую устойчивость процесса формообразования и является оптимальным, так при радиусе вершины менее одной толщины стенки кружка происходит образование трещин и надрывов в зоне врезания ролика в начале обработки, а при радиусе вершины более трех толщин стенки кружка образуются гофры перед роликом в виде волн вспучивания, что также приводит к образованию трещин и закатов и к снижению чистоты поверхности, значение угла проецирования в пределах 40÷50° является оптимальным с точки зрения обеспечения высокой устойчивости процесса формообразования, при значении угла менее 40° повышается вероятность отрыва фланца заготовки перед роликом, а при угле более 50° образуется «недокат» в виде неполной длины обработки;

- изготовления днищ методом многопереходной ротационной вытяжки с образованием одной или нескольких петель роликом второго суппорта с радиусом вершины профиля, равным 3÷5 радиусам вершины профиля ролика первого суппорта - обеспечивают получение цилиндрической части и сферической части днища, от угла проецирования 40÷50° до 0° на переходной зоне от сферы к цилиндру, а значение радиуса вершины профиля второго суппорта, равное 3÷5 радиусам вершины первого суппорта, является оптимальным качеством и обеспечивает высокую устойчивость процесса многопереходной ротационной вытяжки, которая характеризуется петлеобразной траекторией перемещения деформирующего ролика в виде треугольных петель, имеющих наклон к оси заготовки и шаг-расстояние между петлями, определяемые экспериментальной отработкой, многопереходная ротационная вытяжка в виде одной или нескольких петель позволяет получать за одну операцию детали сложной формы из плоской заготовки, так как днище, имеющее форму сферы, переходящей в цилиндр в результате разделения деформации на отдельные части в виде петель, чередующихся с шагом и наклоненных под углом к оси заготовки, при радиусе вершины профиля ролика второго суппорта менее 3 радиусов вершины ролика первого суппорта происходит отрыв цилиндра от дна из-за малой площади контакта ролика с заготовкой, при радиусе вершины ролика второго суппорта более 5 радиусов вершины ролика первого суппорта образуются гофры перед роликом, что приводит к смятию и разрывам в результате потери устойчивости из-за большой площади контакта ролика второго суппорта с заготовкой;

- выполнения многопереходной ротационной вытяжки, со складкодержателем - повысить устойчивость процесса путем удержания вращающимся диском складкодержателя фланца заготовки в процессе формообразования, что также позволяет снизить трудоемкость изготовления в результате того, что дало возможность уменьшить количество петель;

- выглаживания роликами двух суппортов сферической и цилиндрической частей - обеспечивать высокую точность по толщине стенки и высокое качество обработанной поверхности, так как ролик первого суппорта с меньшим радиусом вершины утоняет стенку до необходимого значения, а ролик второго суппорта выглаживает неровности обрабатываемой поверхности, кроме того, при совместном деформировании ролики удерживают оправку от радиального биения, что так же повышает точность и качество обработанной поверхности;

- задачи зазора между роликом первого суппорта и отправкой при проецировании по формуле:

Δ=t0·sinα,

где t0 (мм) - толщина стенки заготовки,

α° - угол проецирования, обеспечить высокую точность геометрических размеров и чистоту поверхности, так как вид ротационной вытяжки - ротационная вытяжка проецированием характеризуется тем, что в процессе деформирования кружка по оправке происходит чистый сдвиг металла в очаге деформирования и заготовка как бы проецируется на оправку с сохранением осевых размеров, при этом обязательно должно соблюдаться правило синуса, то есть по нормали к обработанной поверхности в любом сечении зазор между вершиной ролика и оправкой должен равняться толщине стенки исходной заготовки, умноженной на синус угла проецирования - угла наклона образующей в этой зоне к оси заготовки, при этом толщина стенки обрабатываемой заготовки равна зазору в этих же сечениях, при нарушении этой зависимости фланец обрабатываемого кружка теряет устойчивость и происходит отрыв фланца;

- задачи при выглаживании зазоров между роликами двух суппортов и оправкой не более минимальной величины зазора при проецировании - повысить точность и качество обработанной поверхности, так как при таких зазорах происходит утонение стенки цилиндрической части до минимального значения толщины стенки при проецировании, в результате этого получают одинаковую по величине толщину стенки цилиндра и сферы, а при увеличении величины зазора при выглаживании более минимального значения величины зазора при проецировании в зоне перехода сферической части заготовки в цилиндрическую образуется утонение стенки, что снижает конструктивную и циклическую прочность сосуда и приводит к необходимости увеличивать толщину исходной заготовки и вводить дополнительную механическую обработку цилиндрической части;

- изготовления днищ вытяжкой из кружка прессовой обработкой за одну или несколько операций с предварительными и промежуточными химико-термическими операциями рекристаллизационного отжига и фосфатирования и последующего соединения с обечайкой кольцевыми сварными швами - расширить технологические возможности изготовления сварных сосудов высокого давления, так как метод вытяжки на прессах обладает высокой производительностью и точностью получения геометрических размеров, что рационально и экономически целесообразно в крупносерийном и массовом производстве;

- изготовления днищ с задачей высоты в пределах 0,25÷0,75 их диаметра вытяжкой из кружка снизить трудоемкость изготовления в результате снижения количества прессовых и химико-термических операций, так как при малых высотах, в пределах 0,25÷0,75 диаметра, снижается суммарная степень деформации, что позволяет снизить количество прессовых операций до одной, необходимо заметить, что объем сосудов и общая высота в этом случае образуется после стыковой сварки с обечайкой, высоту которой задают из расчета обеспечения заданного объема сосуда, при этом высота обечайки и высота сосуда может быть большой при общей небольшой трудоемкости изготовления;

- формовки в одном из днищ опорных зигов - снизить трудоемкость изготовления сосудов, так как в этом случае нет необходимости приварки дополнительных опорных элементов;

- изготовления днищ высотой, равной 1÷2 их диаметра, и последующего соединения между собой кольцевым сварным швом - сократить количество операций сварки и количество свариваемых деталей, так как в этом случае отсутствует обечайка, при этом необходимый объем сосудов обеспечивают из условия выполнения данного соотношения, которое оптимально с точки зрения обеспечения минимального количества операций вытяжки, при увеличении соотношения высоты и диаметра более 2 возрастает количество операций вытяжки, а менее 1 снижается общая высота сосуда, что для обеспечения необходимого объема сосуда потребует значительного увеличения диаметра или введения промежуточной обечайки.

Признаки, отличающие предлагаемое техническое решение, от прототипа, не выявлены в других технических решениях и не известны из уровня техники в процессе проведения патентных исследований, что позволяет сделать вывод о соответствии изобретения критерию «новизны».

Исследуя уровень техники в ходе проведения патентного поиска по всем видам сведений, доступных в странах бывшего СССР и зарубежных странах, обнаружено, что предлагаемое техническое решение явным образом не следует из известного на сегодня уровня техники, следовательно, можно сделать вывод о соответствии критерию «изобретательский уровень»

Сущность изобретения заключается в том, что в способе изготовления сварных сосудов высокого давлении, включающем изготовление обечайки и днищ обработкой давлением на прессах и давильно-раскатных станках, вентилей, штуцеров, опорных и транспортировочных элементов, их сборку в сварочно-сборочных приспособлениях, электродуговую сварку плавлением в среде защитных газов, в отличие от прототипа согласно изобретению обечайку получают сверткой листовой заготовки со стыковкой кромок в приспособлениях, прихваткой кромок по краям с использованием технологических пластин, автоматической сваркой продольного шва в стапеле с последующей калибровкой по внутреннему диаметру и рентгенотелевизионным контролем качества сварного шва, а днища получают вытяжкой из кружка прессовой обработкой или комбинированной ротационной вытяжкой из кружка посредством проецирования и многопереходной ротационной вытяжки с образованием цилиндрической и сферической частей, при этом вначале в обечайку и днища вваривают штуцеры и вентили, затем к днищам приваривают прерывистыми швами сварочные остающиеся подкладки, толщину которых выбирают равной толщине стенки обечайки, с равномерным расположением ширины подкладки по отношению к стыковому шву, потом осуществляют сборку и автоматическую сварку обечайки с днищами стыковыми кольцевыми соединениями с последующим их рентгенотелевизионным контролем качества, после этого позиционируют в приспособлениях и приваривают опорные и транспортировочные элементы, а затем сварной сосуд подвергают пневмоиспытаниям на герметичность.

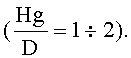

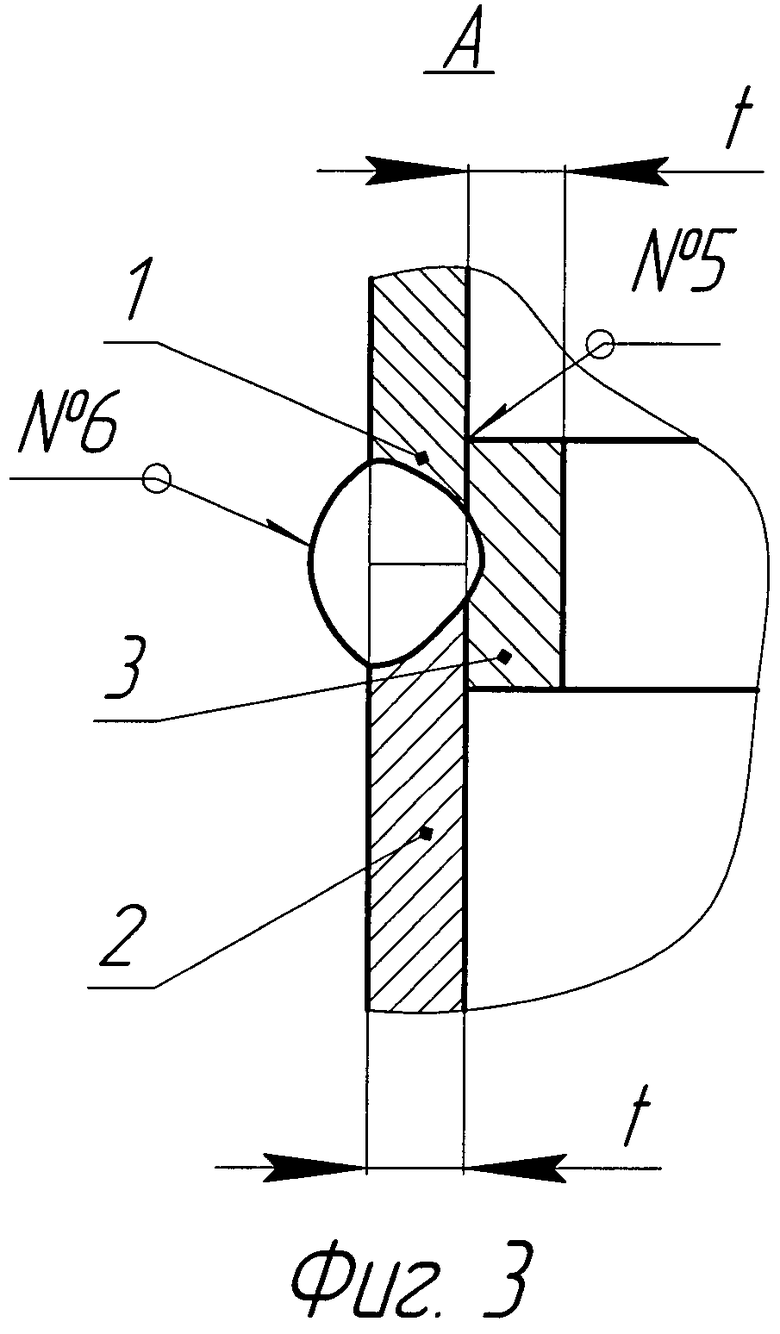

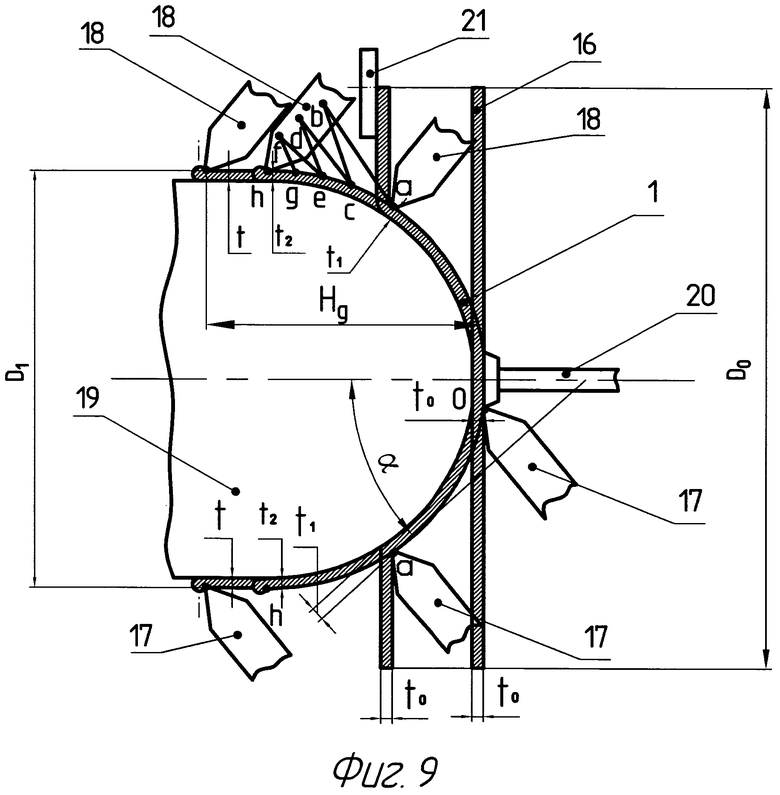

Сущность изобретения поясняется чертежами, где изображено: на фиг.1 - сварной сосуд высокого давления, содержащий днище 1 и 4 наружным диаметром D (мм), высотой Hg (мм) и толщиной стенки t (мм), обечайку 2 диаметром D (мм), высотой Ноб (мм) и толщиной стенки t (мм), остающиеся подкладки 3 толщиной стенки t (мм), вентиль 5, штуцеры 6, опорные и транспортировочные элементы - ручку 7, опоры 8, ручку 9, планки опорные 10; сварные швы сосуда (фиг.1) обозначены: №2 - продольный шов обечайки 2, №5 - кольцевые прерывистые швы, фиксирующие остающиеся подкладки 3 на днищах 1 и 4, №6 - кольцевые швы, соединяющие днища 1 и 4 с обечайкой 2 и подкладкой 3, №3 - кольцевые швы, соединяющие штуцеры 6 с обечайкой 2 и днищем 4, №4 - кольцевой сварной шов, соединяющий вентиль 5 с днищем 1, №7 - сварные швы, соединяющие опоры 8 с днищем 4, №8 - сварные швы, соединяющие опорные планки 10 с обечайкой, №11 - сварные швы, соединяющие ручку 9 с обечайкой, №9 - сварные швы, соединяющие ручку 7 с обечайкой, на фиг.2 - сварной сосуд высокого давления, содержащий два днища 1 наружным диаметром D (мм), высотой Hg (мм) и толщиной стенки t (мм), обечайку 2 диаметром D (мм), высотой Ноб (мм) и толщиной t (мм), вентили 5, штуцеры 6, опорные транспортировочные элементы - кронштейны 8 и 10 и ушки 9; сварные швы сосуда обозначены: №2 - продольный шов обечайки 2, №5 - кольцевые прерывистые швы, фиксирующие остающиеся подкладки 3 на днищах 1, №6 - кольцевые швы, соединяющие днища 1 с обечайкой 2 и подкладкой 3, №3 - кольцевые швы, соединяющие вентили 5 и штуцеры 6 с обечайкой 2 и днищами 1, №4 - сварные швы, соединяющие ушки 9 с обечайкой 2, №7 - сварные швы, соединяющие кронштейны 8 и 10 с обечайкой 2;

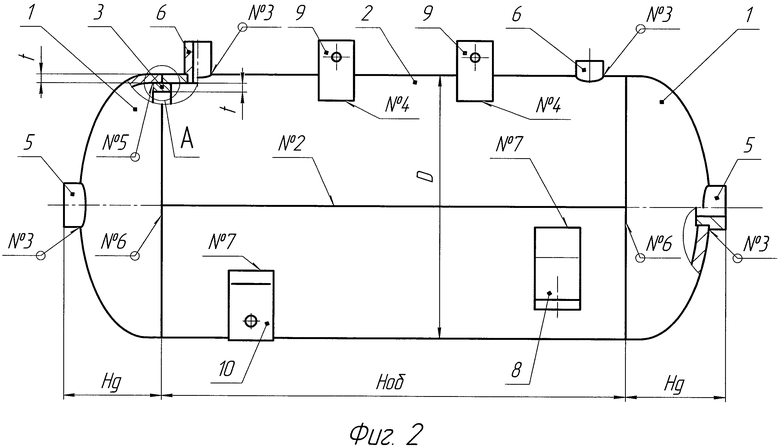

на фиг.3 - вид А с фиг.1 и 2 в увеличенном виде - соединенные кольцевым сварным швом 6 днища 1 толщиной стенки t (мм) с обечайкой 2 толщиной стенки t (мм) и остающейся подкладкой 3 толщиной стенки t (мм), зафиксированной на днище 1 шестью прерывистыми швами №5 длиной 5 мм, равномерно расположенными по окружности через 60°;

на фиг.4 - сварной сосуд высокого давления, содержащий два днища 1 и 2 наружным диаметром D (мм), высотой Hg (мм) и толщиной стенки t (мм), днище 4 имеет опорные зиги высотой h (мм), измеряемые от донной поверхности до поверхности опоры зигов, сварные швы сосуда (фиг.2) обозначены: №1 - кольцевой шов, выполненной автоматической сваркой и соединяющий вентиль 5 с днищем 1, №10 - сварной шов, состоящий из шести точек, равномерно расположенных по окружности (через 60°), выполненный точечной контактной сваркой, для фиксации остающейся подкладки 3 на днище 4, №3 - кольцевой сварной шов, соединяющий днища 1 и 4 и остающуюся подкладку 3 с толщиной стенки t(мм);

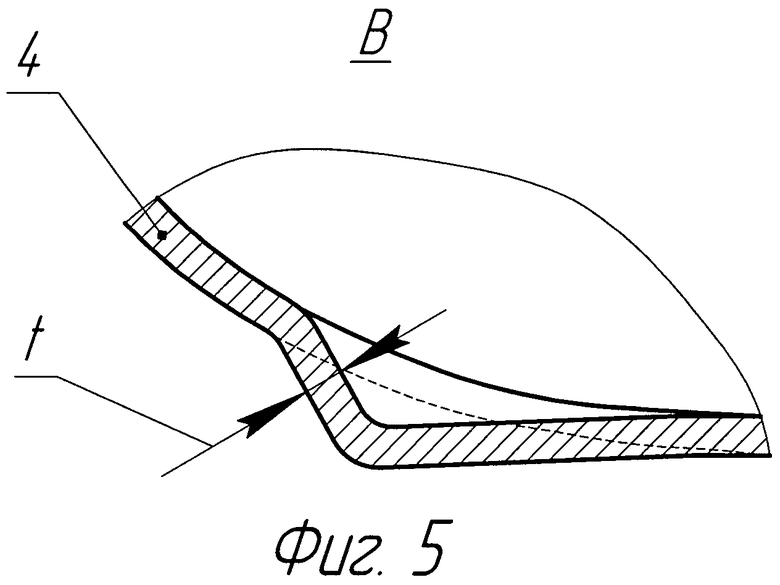

на фиг.5 - вид В с фиг.4 в увеличенном виде - опорный зиг днища 4 в сечении с толщиной t(мм);

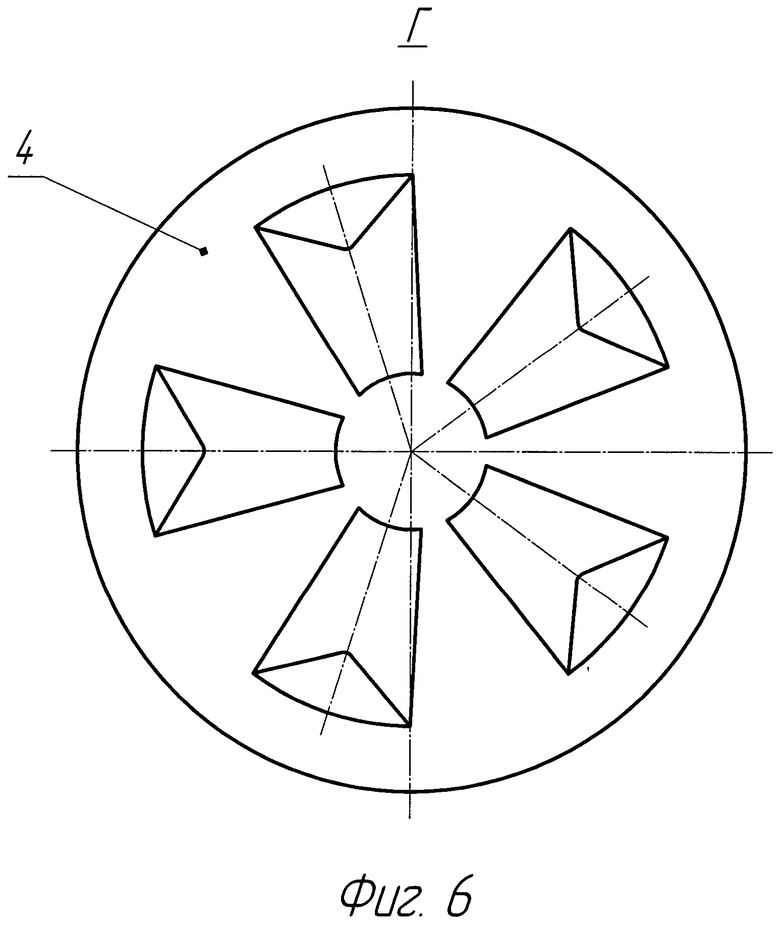

на фиг.6 - вид Г с фиг.4 - вид в плане опорных зигов на днища 4;

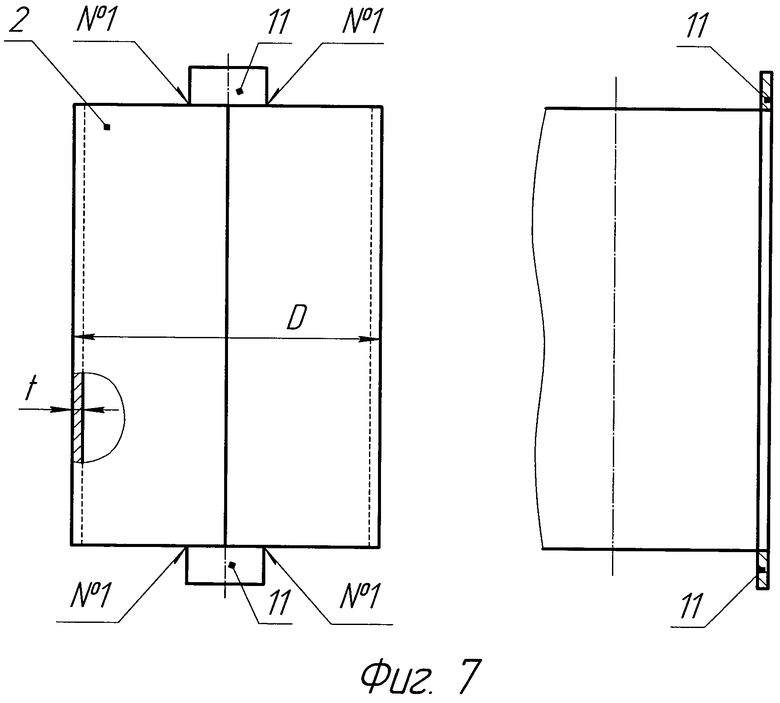

на фиг.7 - обечайки 2 после свертки листовкой заготовки со стыковкой кромок в приспособлениях /на фиг.7 приспособления условно не показаны/ и прихваткой кромок по краям с использованием технологических пластин 11 четырьмя швами №1;

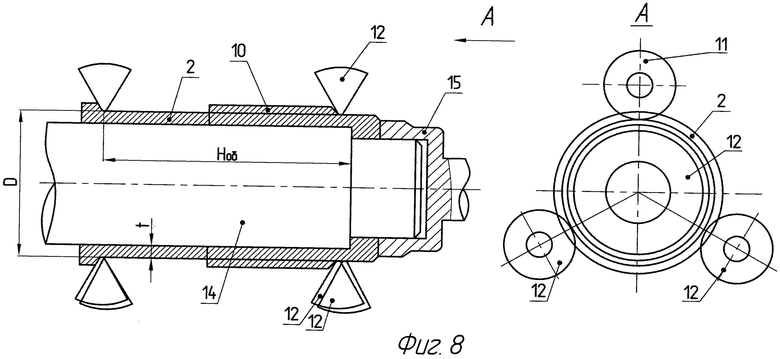

на фиг.8 - ротационная вытяжка обечайки 2 на трехроликовом давильно-раскатном станке тремя роликами 12 на оправке 14 из трубной заготовки 10, зафиксированной на оправке прижимом 15, обечайка 2 с наружным диаметром D (мм), высотой Ноб(мм) и толщиной стенки t (мм);

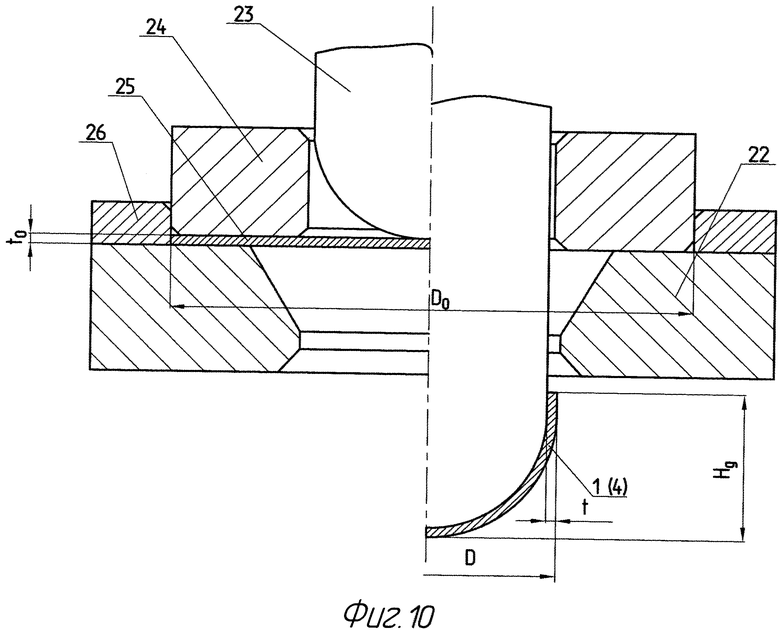

на фиг.9 - комбинированная ротационная вытяжка днища 1 и 4 из листового кружка 16 на двухроликовых давильно-раскатных станках двумя роликами 17 и 18 на оправке 19, на которой кружок 16 зафиксирован прижимом 20, диаметр кружка - D0 (мм), толщина стенки кружка в исходном состоянии - t0 (мм), толщина стенки в конце процесса проецирования в точке a-t1 (мм), в конце многопереходной ротационной вытяжки в точке h-t2 (мм) и в процессе выглаживания на цилиндрическом участке hi - t (мм), траектория перемещения вершины ролика 17 на участке проецирования - кривая оа, траектория перемещения вершины ролика 18 на участке многопереходной вытяжки в виде петель из прямых ab, be, cd, de, ef, fg, gh, траектории роликов 17 и 18 на участке выглаживания - кривая ah и прямая hi, диаметр днища после окончания комбинированной ротационной вытяжки - D (мм), высота Ноб (мм), толщина стенки - t (мм);

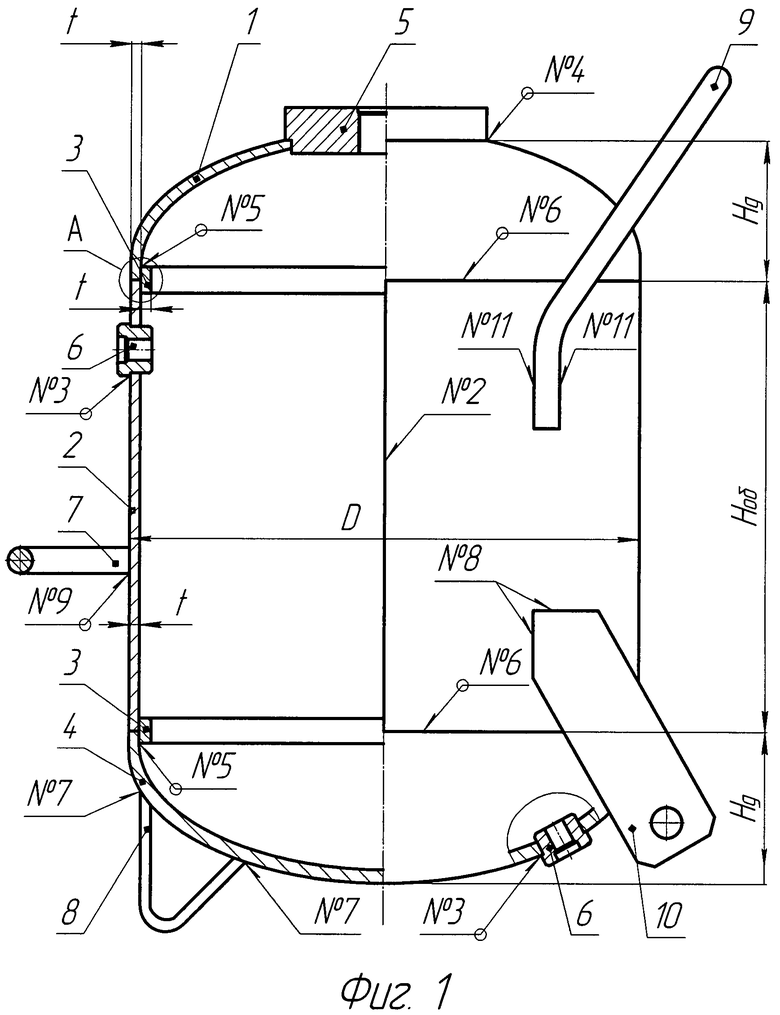

на фиг.10 - процесс вытяжки днищ 1 и 4 из кружка 25 пуансоном 23 в матрице 22 с фиксацией кружка в направляющей 26 прижимом 24, диаметр кружка - D0 (мм), толщина стенки кружка - t0 (мм), диаметр днища после вытяжки D (мм), высота - Нg (мм), толщина стенки t (мм).

Вышеописанный способ изготовления сварных сосудов высокого давления осуществляется следующим образом.

Обечайку 2 сосуда (фиг.1) получают резкой листа на полосы и карты - листовой заготовки, которую свертывают в вальцах и состыковывают кромки в приспособлениях, удерживающих обечайку при прихватке кромок, затем выполняют прихватку кромок с использованием технологических пластин 11 (фиг.7) электродуговой сваркой по краям пластин четырьмя швами №1.

После чего обечайку освобождают от приспособлений, устанавливают в стапеле и выполняют автоматическую электродуговую сварку продолговатого шва в среде защитных газов. После автоматической сварки технологические пластины удаляют.

Затем выполняют калибровку по внутреннему диаметру прессовой обработкой пуансоном поочередно верхней и нижней частей обечайки, обеспечивая цилиндрическую форму и заданные размеры по диаметру, при этом степень деформации задают не менее 0,5%.

После чего выполняют рентгенотелевизионный контроль качества продольного сварного шва.

В частном случае (фиг.8) обечайку 2 получают из трубной заготовки, которую после резки трубы на заготовки и токарной обработки обрабатывают методом ротационной вытяжки с утонением стенки на трехроликовом давильно-раскатном станке роликами 12 на оправке 14 с прижимом 15, при этом получают заготовку обечайки с размерами D (мм) - наружный диаметр, t (мм) - толщина стенки и Ноб (мм) - высота обечайки.

Днища 1 и 4 изготавливают из кружка 16 (фиг.9) методом комбинированной ротационной вытяжки на двухроликовом давильно-раскатном станке следующим образом.

По программе ЧПУ станка ролик 17 первого суппорта подходит в точку 0 и по траектории в виде кривой оа методом проецирования по закону синуса (Δ=t0·sinα) утоняет стенку кружка, где t0 (мм) - исходная толщина стенки, Δ (мм) - величина зазора между вершиной ролика и оправкой в процессе проецирования, α° - угол наклона образующей к оси заготовки, т.е. угол проецирования. В конце проецирования в точке а толщина стенки равна t1=Δ=t0·sinα, где α° - угол проецирования в точке α.

Затем со складкодержателем 21 роликом 18 второго суппорта выполняют по программе ЧПУ станка многопереходную ротационную вытяжку по траектории в виде трех петель с прямыми участками ab, bс, cd, de, ef, fg, gh с образованием сферического участка ah с толщиной стенки t2 (мм).

После чего двумя роликами 17 и 18 двух суппортов по программе ЧПУ осуществляют выглаживание сферического участка ah и цилиндрического участков hi с утонением стенки с t2 (мм) до t (мм) и увеличением высоты днища до Нg (мм) и получением диаметра днища D (мм).

В частном случае днища изготавливают прессовой обработкой методом вытяжки из кружка (фиг.10) за одну операцию вытяжки при высоте днищ 1 и 4, равной 0,25÷0,75 их диаметра.

Кружок перед вытяжкой подвергают предварительному рекристаллизационному отжигу и фосфатированию.

После этого вначале в обечайку 2 (фиг.1) и днище 4 вваривают кольцевыми швами №3 штуцеры 6, а в днище кольцевым швом №4 - вентиль 5, затем к днищам 1 и 4 приваривают прерывистыми швами №5 сварочные остающиеся подкладки 3, потом осуществляют сборку и автоматическую сварку обечайки 2 с днищами 1 и 4 стыковыми кольцевыми швами №6.

Затем выполняют рентгенотелевизионный контроль качества шва.

После этого сосуд позиционируют в приспособлениях и приваривают опорные и транспортировочные элементы: ручку 7 сварными швами №9, опоры 8 сварными швами №7, ручку 9 сварными швами №11 и опорные планки 10 сварными швами №8 (фиг.1).

Полностью сваренную конструкцию подвергают пневмоиспытаниям на герметичность.

В частном случае сварной сосуд высокого давления (фиг.4) изготавливают следующим образом.

Верхнее и нижнее днище 1 и 4 изготавливают вытяжкой из кружка прессовой за несколько операций с предварительными и промежуточными химико-термическими операциями рекристаллизационного отжига и фосфатирования (фиг.10), при этом высота днищ равна 1÷2 их диаметра (Hg=(1÷2)D).

Затем на гидравлическом прессе выполняют формовку опорных зигов в донной части днища 4 высотой h (мм) (фиг.4 и 5 вид В, фиг.6 вид Г).

Затем в днище 1 автоматической сваркой вваривают вентиль 5 кольцевым швом №1, к днищу 4 приваривают точечной контактной сваркой швами №10 остающуюся подкладку 3, которую располагают равномерно относительно оси стыка. В заключении производят сборку стыка днищ 1 и 4 и автоматическую сварку стыкового соединения швом №3, затем сваренный сосуд подвергают пневмоиспытаниям на герметичность.

Пример 1.

Сварной сосуд высокого давления (фиг.1) (огнетушитель) объемом 100 л и рабочим внутренним давлением 26 , содержащий два днища 1 и 4 и обечайку 2, изготавливают следующим образом.

, содержащий два днища 1 и 4 и обечайку 2, изготавливают следующим образом.

Обечайку 2 (фиг.1) получают из листа 2,5 ГОСТ 19904-90 стали ОК3-3СП ГОСТ 16523-89, (стали 18ЮА, 20ЮА ГОСТ 3041-71, стали 10 ГОСТ 8731-74), резкой листа на полосы размером 820x1270 мм, полосы свертывают в цилиндрическую обечайку в трехвалковых вальцах листогибочной машины, состыковывают кромки в приспособлениях, прихватывают кромки по краям с использованием технологических пластин 11 (фиг.1) сваркой четырьмя швами №11.

После сборки внутренний диаметр обечайки DBH=393 мм.

После чего обечайку 2 освобождают от приспособлений, устанавливают в стапеле и выполняют автоматическую электродуговую сварку продольным швом №2, при этом зажигание дуги и окончание сварки осуществляется на технологических пластинах 11 для обеспечения провара корня продольного шва на всей длине стыка.

После автоматической сварки технологические пластины удаляют с торцев обечайки.

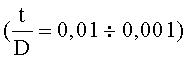

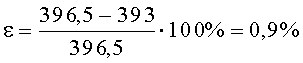

Затем на гидравлическом прессе выполняют калибровку обечайки по внутреннему диаметру поочередно верхней и нижней части с получением внутреннего диаметра ⌀=396,5 мм и наружного D1=396,5+5=401,5 мм со степенью деформации  (не менее 0,5% по формуле изобретения).

(не менее 0,5% по формуле изобретения).

После этого продольный шов №2 обечайки 2 подвергают рентгенотелевизионному контролю.

В частном случае (фиг.8) обечайку 2 получают из горячекатаной трубной заготовки стали 10 ГОСТ 8732-74 размером ⌀402×8 мм ГОСТ 8732-78.

После резки труб на заготовки выполняют калибровку по внутренней поверхности в размер ⌀393,5 мм, токарную обработку внутренней поверхности, выдерживая размер ⌀396,5 мм, наружной поверхности, выдерживая размер ⌀406,5 мм, толщину стенки 5,0 мм и длину заготовки 420 (мм).

После чего заготовку 10 с данными размерами устанавливают на оправку 14 трехроликового давильно-раскатного станка, фиксируют на оправке прижимом 15 и тремя роликами 12 выполняют ротационную вытяжку со степенью деформации ε=50% и получают обечайку 2 с размерами D=401,5 мм, толщиной стенки t=2,5 мм и высотой Ноб=810 мм.

Днище 1 и 4 изготавливают из листа 3,5 мм ГОСТ 19904-90 стали 3СП, (ГОСТ 16523-89 18ЮА и 20ЮА, ГОСТ4041-71, стали 10 ГОСТ 8731-74) резкой листа на полосы и карты на гильотинных ножницах и последующей вырубкой кружка толщиной стенки t=3,5 мм и диаметром D0=490 мм на механическом прессе.

Затем заготовку 16 устанавливают на оправку 19, фиксируют прижимом 20 (фиг.7) и роликом 17 первого суппорта методом проецирования получают сферическую часть днища участка оа по закону синуса с t0=3,5 (мм) до t1=2,5 (мм) и угла α=45°, т.е. t1=3,5·sin45°=3,5·0,707=2,5 мм.

Зазор между роликом 17 и оправкой 19 на участке оа задают по закону синуса (Δ=t0·sinα) и толщину стенки на этом участке получают также по этому закону.

Затем роликом 18 второго суппорта по траектории ab, cd, ef, gh, с образованием трех петель многопереходной ротационной вытяжкой получают сферический участок ah с толщиной стенки возрастающей от t1=2,5 мм до t2=3,5 мм.

После этого двумя роликами 17 и 18 осуществляют ротационное выглаживание сферического ah и цилиндрического hi участков днищ с уменьшением толщины стенки с t2=3,5 мм до t1=2,5 мм и получением высоты Нg=120 мм и диаметра D1=401,5 мм.

В частном случае днища 1 и 4 (фиг 10) получают вытяжкой из кружка на гидравлическом прессе. Кружок диаметром D0=570 мм и толщиной стенки t0=3 мм устанавливают в направляющие кольцо 26, фиксируют прижимом 24 и пуансоном 23 осуществляют вытяжку днища 1 с получением наружного диаметра D=401,5 мм толщины стенки t=2,5 мм и высоты Hg=120 мм. Соотношение высоты и диаметра днища Hg/D=120/401,5=0,3(0,25÷0,75 по формуле изобретения).

Затем осуществляют сварочные операции (фиг.1). В обечайку 2 и днище 4 вваривают аргонодуговой сваркой штуцеры 6 кольцевым швом №3, в днище 1 вваривают вентиль 5 (фиг.1) автоматической сваркой в среде защитных газов швом №4.

Затем к днищам 1 и 4 приваривают кольцевыми прерывистыми швами №5 сварочные остающиеся подкладки 3 (фиг.1). Толщину сварочных подкладок 3 выбирают равной толщине стенки t обечайки 2. При выполнении прерывистых швов №5 5×60° ширину подкладок 3 располагают равномерно по отношению к стыковому шву №6. Потом осуществляют сборку и автоматическую сварку обечайки 2 с днищами 1 и 4 стыковыми кольцевыми швами №6 (фиг.1). Полученные швы №6 подвергают рентгенотелевизионному контролю. После этого сварной сосуд позиционируют в приспособлениях и приваривают к нему опорные элементы - опоры 8 швами №7, опорные планки 10 швами №8 и транспортировочные элементы - ручки 7 и 9 швами №9 и №11. Полностью сваренный сосуд подвергают пневмоиспытаниям на герметичность.

Пример 2.

Сварной сосуд высокого давления (ресивер) (фиг.2) объемом 25 л и рабочим внутренним давлением 163 - изготавливают следующим образом.

- изготавливают следующим образом.

Обечайку 2 (фиг.2) получают из листа 2,5 ГОСТ 19903-90 Стали 3 СП ГОСТ 16523-97 (Стали 10 ГОСТ 8731-74) резкой листа на полосы размером 926×700 (мм), полосы свертывают в цилиндрическую обечайку в трехвалковых вальцах листогибочной машины, состыковывают кромки в приспособлениях, прихватывают кромки по краям с использованием технологических пластин 11 (фиг.7) сваркой четырьмя швами №11.

После сборки внутренний диаметр обечайки Dвн=295 мм.

Затем обечайку 2 освобождают от приспособлений, устанавливают в стапеле и выполняют автоматическую электродуговую сварку продольным швом №2, при этом зажигание дуги и окончание сварки осуществляется на технологических пластинах 11 для обеспечения провара корня продольного шва на всей длине стыка.

После автоматической сварки технологические пластины удаляют с торцев обечайки.

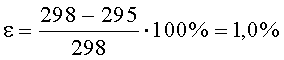

Затем на гидравлическом прессе выполняют калибровку обечайки по внутреннему диаметру с получением внутреннего диаметра ⌀298 мм со степенью деформации  (не менее 0,5% по формуле изобретения).

(не менее 0,5% по формуле изобретения).

После этого продольный шов №2 обечайки 2 подвергают рентгенотелевизионному контролю.

В частном случае (фиг.8) обечайку 2 получают из горячекатанной трубкой заготовки стали 10 ГОСТ 8732-74 размером ⌀298×10 (мм) ГОСТ 8732-78.

После резки труб на заготовки выполняют калибровку по внутренней поверхности и токарную обработку внутренней и наружной поверхности, выдерживая размеры: диаметр внутренней поверхности ⌀298 (мм), наружной поверхности ⌀310 мм, толщину стенки 6,0 мм, длину 340 мм.

После чего заготовки 10 устанавливают на оправку 14 и осуществляют ротационную вытяжку аналогично примеру 1 и получают оболочку 2 с размерами D=303 (мм), толщиной стенки t=2,5 (мм) и высотой Ноб=690 (мм).

Днища 1 изготавливают из листа 2,5×1420×2000 ГОСТ 19903-90 Стали 3 СП ГОСТ 16523-97, (Стали 10 ГОСТ 8731-74) резкой листа на полосы и последующей вырубкой кружка толщиной стенки t=2,5 мм и диаметром D0=390 мм на механическом прессе.

Затем днища 1 (фиг.10) изготавливают вытяжкой из кружка на гидравлическом прессе. Аналогично примеру 1 получают днище 1 с размерами D=303 мм, Нg=95 мм с соотношением высоты Hg и диаметра D Hg/D=95/303=0,31, что соответствует формуле изобретения (0,25÷0,75).

Изготовление днищ 1 (фиг.9) комбинированной ротационной вытяжкой аналогично примеру 1.

Затем осуществляют сварочные операции. В обечайку 2 и днища 1 вваривают аргонодуговой сваркой штуцеры 6 и вентили 5 (фиг.2) кольцевым швом №3.

После чего к днищам 1 кольцевыми прерывистыми швами №5 приваривают остающиеся подкладки 3 (фиг.2, фиг.3 вид А).

Потом осуществляют сборку и автоматическую сварку обечайки 2 с днищами 1 стыковыми кольцевыми швами №6 (фиг.2, фиг.3 вид А). Полученные швы №6 подвергают рентгенотелевизионному контролю.

После этого сварной сосуд позиционируют в приспособлениях и приваривают к нему опорные элементы - кронштейны 8 и 10 швами №7 и транспортировочные элементы - ушки 9 сварными швами №4.

Полностью сваренный сосуд подвергают пневмоиспытаниям на герметичность.

Пример 3.

Сварной сосуд высокого давления (огнетушитель) (фиг.4) из двух днищ 1 и 4 объемом 10 л и рабочим внутренним давлением 26 изготавливают следующим образом.

изготавливают следующим образом.

В качестве заготовки днищ используют лист 2,5 ГОСТ 19904-90/СК-270-4Н ГОСТ 16523-89, (лист 2,5 стали 08,10 ГОСТ 3041-71, лист 2,5 ГОСТ19903-74/20ЮА ТУ14-106-467-94).

Лист режут на полосы на гильотинных ножницах, из полосы вырубают на механическом прессе кружок диаметром D0=307,4 мм.

Затем выполняют отжиг рекристаллизационный смягчающий при температуре 650°C, фосфатирование кружков, после этого выполняют первую вытяжку заготовки на гидравлическом прессе с прижимом 24 с коэффициентом вытяжки 0,5 без утонения стенки.

После первой вытяжки заготовки подвергают рекристаллизационному смягчающему отжигу при температуре 650°с и фосфатированию.

После первой вытяжки заготовка имеет размеры D=186,5 мм, Hg=152 мм, t=2,5 мм.

Затем выполняют вторую вытяжку с утонением (фиг.10) со степенью деформации ε=40% с получением размеров D=184 (мм), Нg=210 мм и t=1,5 мм.

После чего в днище 4 выполняют на гидравлическом прессе формовку зигов (вид В фиг.5 и вид Г фиг.6) высотой h=0,5÷1 мм (фиг.4).

Зиги в количестве 5 равномерно распределены (вид Г фиг.6) по окружности данной части днища 4.

Высота днищ Hg=210 мм равна 1,14 их диаметра D=184 мм, т.е. 210/184=1,14, что соответствует формуле изобретения

Изготовление днищ 1 и 4 (фиг.9) методом комбинированной ротационной вытяжки аналогично примеру 1.

После подрезки торцев днищ 1 и 4 выполняют следующие операции.

Вначале к верхнему днищу 1 приваривают швом №1 автоматической сваркой вентиль 5, затем к нижнему днищу 4 приваривают точечной сваркой швами №10 ГОСТ 15878-79 - Km -5/60° остающуюся подкладку 3, которую располагают равномерно относительно стыка. В заключение производят сборку стыка днищ 1 и 4 и автоматическую сварку стыкового соединения швом №3, затем сваренный сосуд (фиг.2) подвергают пневмоиспытаниям на герметичность.

Выполнение способа изготовления сварных сосудов высокого давления в соответствии с изобретением обеспечивает возможность получения сосудов высокого давления с высокой конструктивной и циклической прочностью, высокой точностью геометрических размеров, качеством обрабатываемой поверхности, высоким качеством сварных швов, высоким коэффициентом использования металла, высокой производительностью, низкой себестоимостью и малым весом.

Изобретение может быть использовано при производстве различных сварных сосудов из сталей и алюминиевых сплавов различной номенклатуры и типоразмеров.

Указанный положительный эффект подтвержден испытаниями опытных образцов сварных сосудов высокого давления, изготовленных по данному способу.

В настоящее время разработана техническая документация, проведены испытания, намечено серийное производство продукции по предложенному способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления осесимметричного стального корпуса сварного сосуда высокого давления | 2018 |

|

RU2686431C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ОСЕСИММЕТРИЧНЫХ КОРПУСОВ СОСУДОВ, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2015 |

|

RU2584622C1 |

| Способ изготовления осесимметричного сварного корпуса сосуда высокого давления | 2019 |

|

RU2700230C1 |

| Способ изготовления стальной осесимметричной сварной конструкции | 2016 |

|

RU2626116C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ИЗ КОНСТРУКЦИОННОЙ КОМПЛЕКСНОЛЕГИРОВАННОЙ ХОЛОДНОДЕФОРМИРУЕМОЙ СТАЛИ | 2014 |

|

RU2566109C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК С КОНЦЕВЫМИ УТОЛЩЕННЫМИ КОЛЬЦАМИ | 2014 |

|

RU2567421C1 |

| Способ изготовления тонкостенных сварных корпусов с концевыми утолщениями из разнородных алюминиевых сплавов | 2016 |

|

RU2620539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2438843C1 |

Изобретение относится к способу изготовления сварных сосудов высокого давления. Обечайку изготавливают путем свертки листовой заготовки со стыковкой кромок в сборочно-сварочных приспособлениях, прихватки кромок по краям с использованием технологических пластин, автоматической сварки с последующей калибровкой по внутреннему диаметру обечайки и рентгенотелевизионного контроля качества сварного шва. Днища получают вытяжкой из кружка прессовой обработкой или комбинированной ротационной вытяжкой из кружка посредством проецирования, многопереходной ротационной вытяжки и выглаживания с образованием цилиндрической и сферической частей. Затем в обечайку и днища вваривают штуцеры и вентили. К днищам приваривают прерывистыми швами сварочные остающиеся подкладки. Потом осуществляют сборку и автоматическую сварку обечайки с днищами стыковыми кольцевыми швами с последующим их рентгенотелевизионным контролем качества. После этого к сосуду приваривают опорные и транспортировочные элементы и подвергают его пневмоиспытаниям на герметичность. Изобретение позволяет получать сварные сосуды высокого давления с высокой конструктивной и циклической прочностью, высоким качеством сварных швов, высокой точностью геометрической формы и качеством обработанной поверхности. 7 з.п. ф-лы, 10 ил.

1. Способ изготовления сварных сосудов высокого давления, включающий получение обечайки и днищ обработкой давлением на прессах и давильно-раскатных станках, изготовление вентилей, штуцеров, опорных и транспортировочных элементов, их сборку в сборочно-сварочных приспособлениях и электродуговую сварку плавлением в среде защитных газов, отличающийся тем, что обечайку получают путем свертки листовой заготовки со стыковкой кромок в сборочно-сварочных приспособлениях, прихватки кромок по краям с использованием технологических пластин, автоматической сварки продольного шва в стапеле с последующей калибровкой по внутреннему диаметру и рентгенотелевизионным контролем качества сварного шва, а днища получают путем вытяжки из кружка прессовой обработкой или комбинированной ротационной вытяжки из кружка , многопереходной ротационной вытяжки и выглаживания с образованием цилиндрической и сферической частей, при этом вначале в обечайку и днища вваривают штуцеры и вентили, затем к днищам приваривают прерывистыми швами сварочные остающиеся подкладки, толщину которых выбирают равной толщине стенки обечайки, после чего осуществляют сборку и автоматическую сварку обечайки с днищами стыковыми кольцевыми швами с последующим их рентгенотелевизионным контролем качества, позиционируют в приспособлениях и приваривают опорные и транспортировочные элементы, а затем сварной сосуд подвергают пневмоиспытаниям на герметичность.

2. Способ по п.1. отличающийся тем, что калибровку обечайки выполняют со степенью деформации не менее 0,5%.

3. Способ по п.1, отличающийся тем, что днища изготавливают деформирующими роликами с различными радиусами вершин профиля и смещением между собой в осевом и радиальном направлении.

4. Способ по любому из пп.1-3, отличающийся тем, что днище вначале обрабатывают методом проецирования роликом первого суппорта с радиусом вершины профиля, равным 1÷3 толщины стенки кружка, до значения угла проецирования 40÷50°, а затем методом многопереходной ротационной вытяжки с образованием одной или нескольких петель роликом второго суппорта с радиусом вершины профиля, равным 3÷5 радиусам вершины профиля ролика первого суппорта, получают форму заготовки с цилиндрической и сферической частью, после чего роликами двух суппортов осуществляют выглаживание сферической и цилиндрических частей.

5. Способ по п.4, отличающийся тем, что многопереходную ротационную вытяжку выполняют со складкодержателем.

6. Способ по п.4, отличающийся тем, что зазоры между роликом первого суппорта и оправкой при проецировании задают по формуле:

Δ=t0·sinα,

где t0 - толщина стенки заготовки, мм,

α° - угол проецирования, а при выглаживании между роликами двух суппортов и оправкой не более минимальной величины зазора при проецировании.

7. Способ по п.1, отличающийся тем, что днища изготавливают вытяжкой из кружка прессовой обработкой за одну или несколько операций с предварительными и промежуточными химико-термическими операциями рекристаллизационного отжига и фосфатирования, затем соединяют с обечайкой кольцевыми сварными швами, при этом высоту днищ задают равной 0,25÷0,75 их диаметра.

8. Способ по п.7, отличающийся тем, что в одном из днищ формуют опорные зиги, после чего днища соединяют между собой кольцевым сварным швом, при этом высоту днищ задают равной 1÷2 их диаметра.

| Сварной баллон для сжиженного газа | 1991 |

|

SU1798589A1 |

| Способ контактной рельефной сварки | 1980 |

|

SU941086A1 |

| Способ изготовления сварных ребристых конструкций | 1989 |

|

SU1780521A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ТОНКОЛИСТОВЫХ СВАРНЫХ КОНСТРУКЦИЙ БЕЗ ОСТАТОЧНЫХ СВАРОЧНЫХ ДЕФОРМАЦИЙ | 2004 |

|

RU2291770C2 |

| СПОСОБ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ, СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО ЛЕЙНЕРА ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ПОЛОГО ТЕЛА ПЕРЕМЕННОГО СЕЧЕНИЯ | 2003 |

|

RU2263001C2 |

| 1971 |

|

SU410884A1 |

Авторы

Даты

2014-04-10—Публикация

2012-11-01—Подача