22

1S 21 гг

сд

N5

00

ел ю

4i

10

Изобретение относится к конструкциям установок для проведения тепломассообмен- ных и реакционных процессов и может быть использовано в химической и других отраслях промышленности (например, в пищевой) для проведения процессов жидкостной экстракции, полимеризации, смещения и т. п.

Цель изобретения - повышение интенсификации процессов путем увеличения поверхности контакта фаз и эффективности их перемешивания.

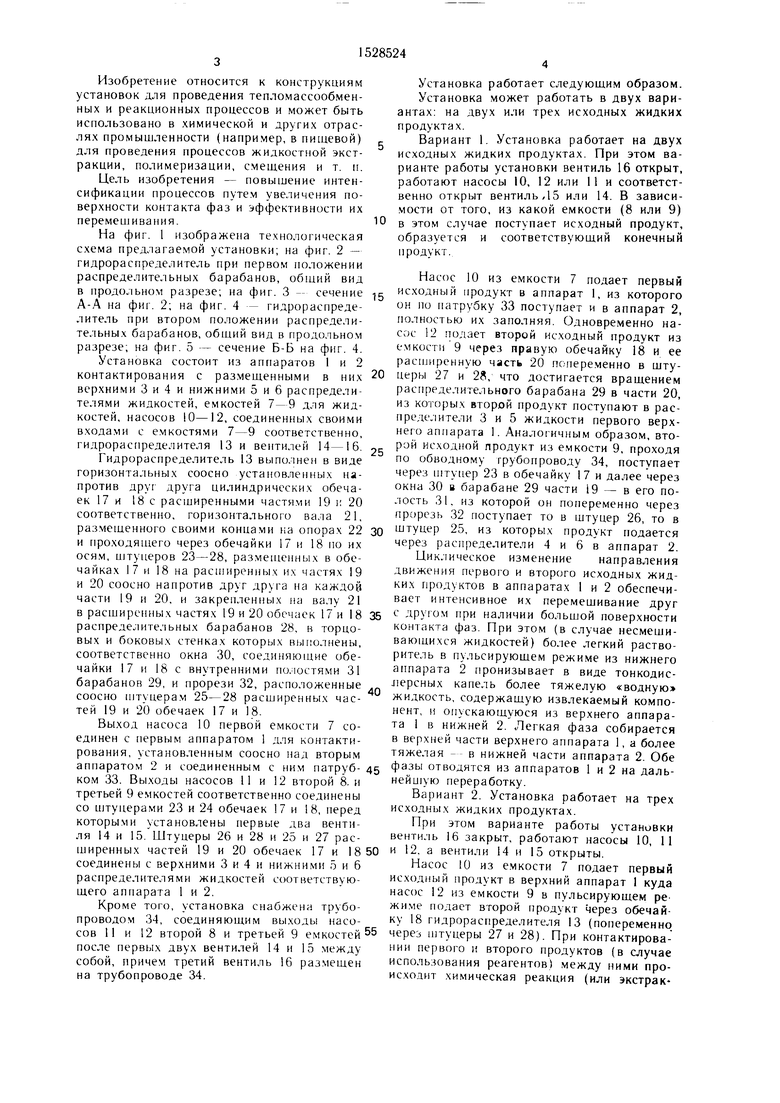

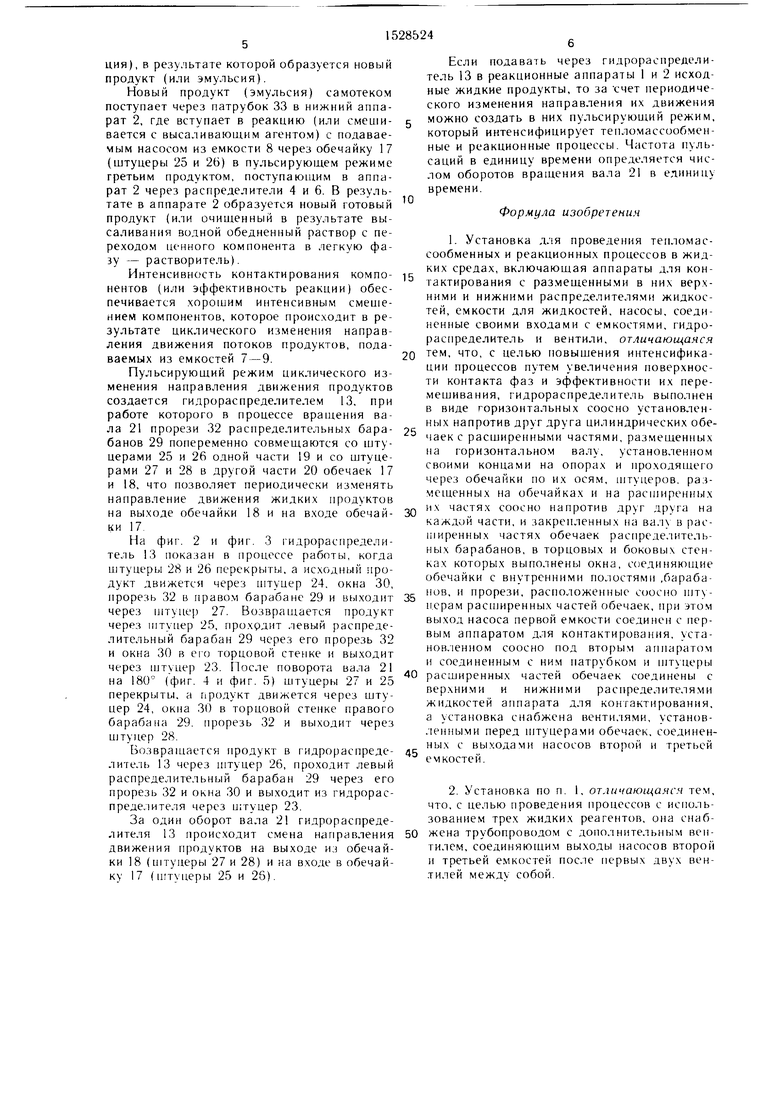

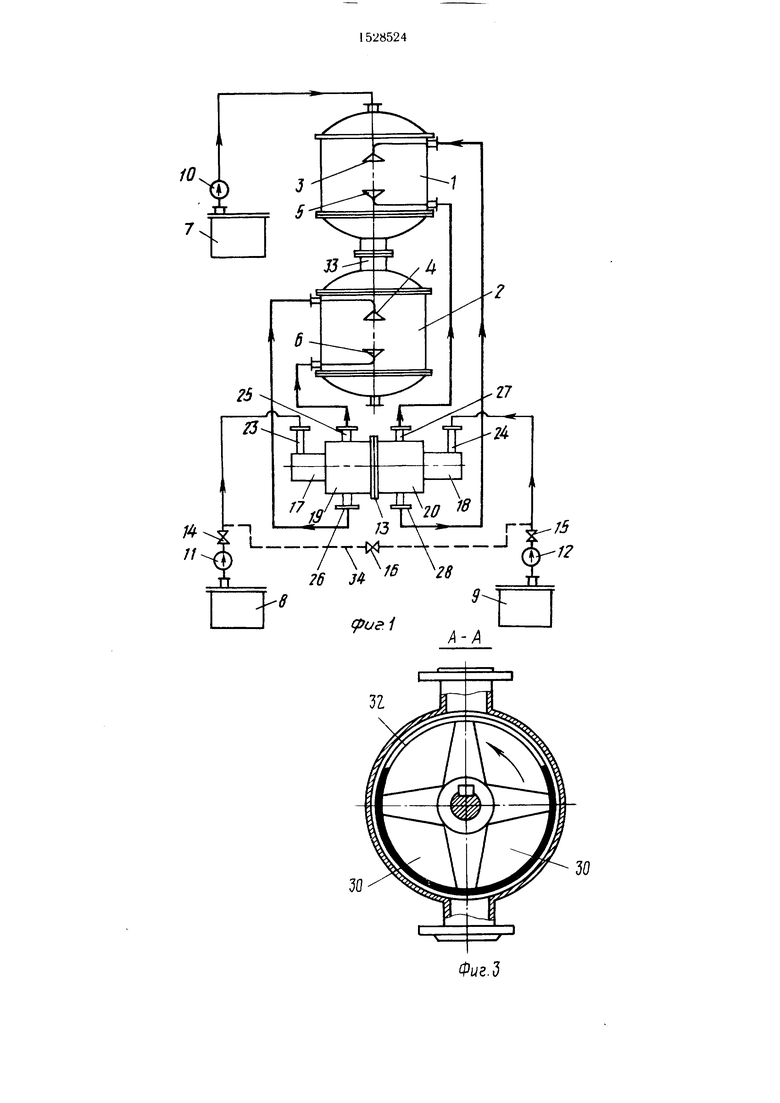

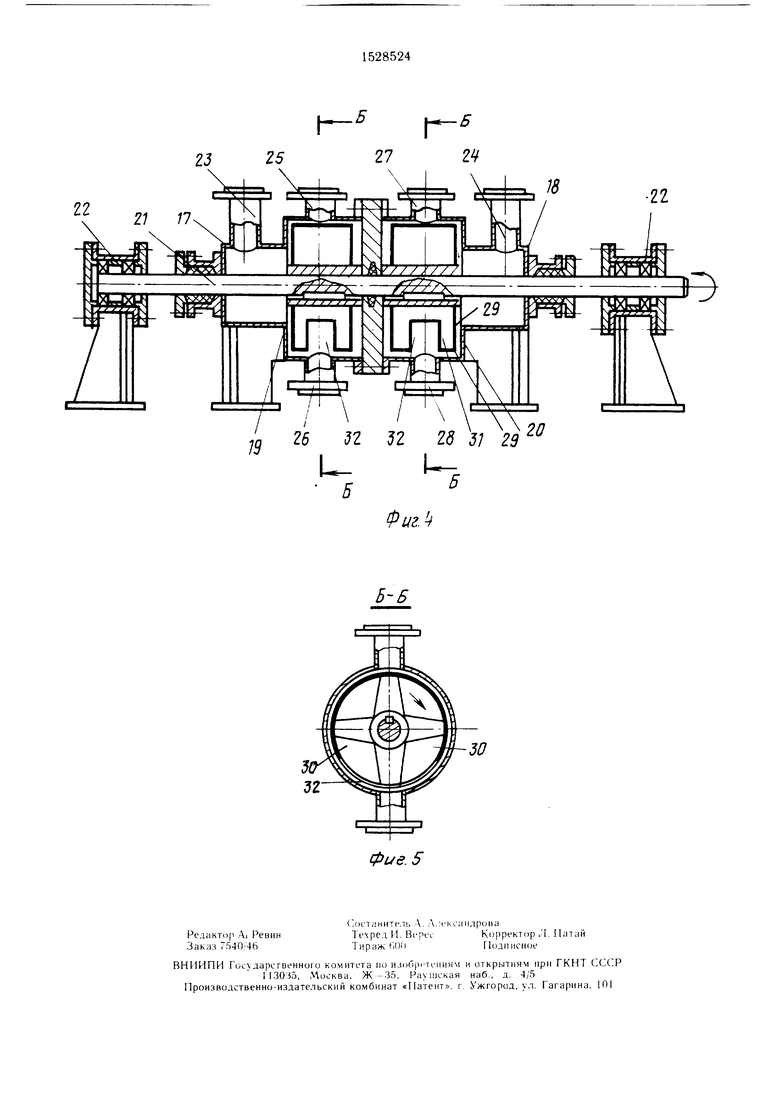

На фиг. 1 изображена технологическая схема предлагаемой установки; на фиг. 2 - гидрораспределитель при первом положении распределительных барабанов, общий вид в продольном разрезе; на фиг. 3 - сечение g А-А на фиг. 2; на фиг. 4 - гидрораспределитель при втором положении распределительных барабанов, общий вид в продольном разрезе; на фиг. 5 - сечение Б-Б на фиг. 4.

Установка состоит из аппаратов 1 и 2 контактирования с размешенными в них 20 верхними 3 и 4 и нижними 5 и 6 распределителями жидкостей, емкостей 7-9 для жидкостей, насосов 10-12, соединенных своими входами с емкостями 7-9 соответственно.

Установка работает следующим образом.

Установка может работать в двух вариантах: на двух или трех исходных жидких продуктах.

Вариант 1. Установка работает на двух исходных жидких продуктах. При этом варианте работы установки вентиль 16 открыт, работают насосы 10, 12 или 11 и соответственно открыт вентиль/15 или 14. В зависимости от того, из какой емкости (8 или 9) в этом случае поступает исходный продукт, образуется и соответствующий конечный продукт.

Насос 10 из емкости 7 подает первый исходный продукт в аппарат 1, из которого он по патрубку 33 поступает и в аппарат 2, полностью их заполняя. Одновременно насос 12 подает второй исходный продукт из емкости 9 через правую обечайку 18 и ее расширенную часть 20 попеременно в штуцеры 27 и 28, что достигается вращением распределительного барабана 29 в части 20, из которых второй продукт поступают в распределители 3 и 5 жидкости первого верхнего аппарата 1. Аналогичным образом, втогидрораспределителя 13 и вентилей 14-16. 35 Р из емкости 9, проходя

Гидрораспределитель 13 выполнен в виде горизонтальных соосно установленных напротив друг друга цилиндрических обечаек 17 и 18с расширенными частя.ми 19 и 20 соответственно, горизонтального вала 21,

по обводному трубопроводу 34, поступает через П1тупер 23 в обечайку 17 и далее через окна 30 в барабане 29 части 19 - в его полость 31, из которой он попеременно через прорезь 32 поступает то в штуцер 26, то в

размещенного своими концами на опорах 22 30 штуцер 25, из которых продукт подается и проходящего через обечайки 17 и 18 по их осям, штуцеров 23-28, размещенных в обечайках 17 и 18 на расширенных их частях 19 и 20 соосно напротив друг друга на каждой части 19 и 20. и закрепленных на валу 21

через распределители 4 и 6 в аппарат 2. Циклическое изменение направления движения первого и второго исходных жидких продуктов в аппаратах 1 и 2 обеспечивает интенсивное их перемешивание друг

в расширенных частях 19 и 20 обечаек 17 и 18 35 Другом при наличии большой поверхности

контакта фаз. При этом (в случае несмеши- ваюшихся жидкостей) более легкий растворитель в пульсирующем режиме из нижнего аппарата 2 пронизывает в виде тонкодисраспределительных барабанов 28, в торцовых и боковых стенках которых в1)1Г Олнены, соответственно окна 30, соединяющие обечайки 17 и 18 с внутренними полостями 31

барабанов 29, и прирези 32, расположенные .персных капель более тяжелую «водную соосно п туцерам 25-28 расширенных час- жидкость, содержащую извлекаемый компо- тей 19 и 20 обечаек 17 и 18.нет, и опускающуюся из верхнего аппараВыход насоса 10 первой емкости 7 со- та 1 в нижней 2. Легкая фаза собирается единен с первым аппаратом 1 для контакти- в верхней части верхнего аппарата 1, а более рования, установленным соосно над вторым тяжелая - в нижней части аппарата 2. Обе аппаратом 2 и соединенным с ним патруб- 45 отводятся из аппаратов 1 и 2 на даль- ком i33. Выходы насосов 11 и 12 второй 8. и третьей 9 емкостей соответственно соединены со щтуцерами 23 и 24 обечаек 17 и 18, перед которы.ми установлены первые два вентиля 14 и 15. Штуцеры 26 и 28 и 25 и 27 расширенных частей 19 и 20 обечаек 17 и 1850 соединены с верхними 3 и 4 и нижними 5 и 6 распределителями жидкостей соответствующего аппарата 1 и 2.

Кроме того, установка снабжена трубопроводом 34, соединяющим выходы насонеишую переработку.

Вариант 2. Установка работает на трех исходных жидких продуктах.

При этом варианте работы установки вентиль 16 закрыт, работают насосы 10, 11 и 12. а вентили 14 и 15 открыты.

Насос 10 из емкости 7 подает первый исходный продукт в верхний аппарат 1 куда насос 12 из емкости 9 в пульсирующем режиме подает второй продукт через обечайку 18 гидрораспределителя 13 (попеременно

сов И и 12 второй 8 и третьей 9 емкостей через штуцеры 27 и 28). При контактировапосле первых двух вентилей 14 и 15 междунии первого и второго продуктов (в случае

собой, причем третий вентиль 16 размещениспользования реагентов) между ними прона трубопроводе 34.исходит химическая реакция (или экстрак0

0

Установка работает следующим образом.

Установка может работать в двух вариантах: на двух или трех исходных жидких продуктах.

Вариант 1. Установка работает на двух исходных жидких продуктах. При этом варианте работы установки вентиль 16 открыт, работают насосы 10, 12 или 11 и соответственно открыт вентиль/15 или 14. В зависимости от того, из какой емкости (8 или 9) в этом случае поступает исходный продукт, образуется и соответствующий конечный продукт.

Насос 10 из емкости 7 подает первый исходный продукт в аппарат 1, из которого он по патрубку 33 поступает и в аппарат 2, полностью их заполняя. Одновременно насос 12 подает второй исходный продукт из емкости 9 через правую обечайку 18 и ее расширенную часть 20 попеременно в штуцеры 27 и 28, что достигается вращением распределительного барабана 29 в части 20, из которых второй продукт поступают в распределители 3 и 5 жидкости первого верхнего аппарата 1. Аналогичным образом, втоР из емкости 9, проходя

по обводному трубопроводу 34, поступает через П1тупер 23 в обечайку 17 и далее через окна 30 в барабане 29 части 19 - в его полость 31, из которой он попеременно через прорезь 32 поступает то в штуцер 26, то в

штуцер 25, из которых продукт подается

штуцер 25, из которых продукт подается

через распределители 4 и 6 в аппарат 2. Циклическое изменение направления движения первого и второго исходных жидких продуктов в аппаратах 1 и 2 обеспечивает интенсивное их перемешивание друг

Другом при наличии большой поверхности

Другом при наличии большой поверхности

контакта фаз. При этом (в случае несмеши- ваюшихся жидкостей) более легкий растворитель в пульсирующем режиме из нижнего аппарата 2 пронизывает в виде тонкодисперсных капель более тяжелую «водную жидкость, содержащую извлекаемый компо- нет, и опускающуюся из верхнего аппарата 1 в нижней 2. Легкая фаза собирается в верхней части верхнего аппарата 1, а более тяжелая - в нижней части аппарата 2. Обе отводятся из аппаратов 1 и 2 на даль-

неишую переработку.

Вариант 2. Установка работает на трех исходных жидких продуктах.

При этом варианте работы установки вентиль 16 закрыт, работают насосы 10, 11 и 12. а вентили 14 и 15 открыты.

Насос 10 из емкости 7 подает первый исходный продукт в верхний аппарат 1 куда насос 12 из емкости 9 в пульсирующем режиме подает второй продукт через обечайку 18 гидрораспределителя 13 (попеременно

через штуцеры 27 и 28). При контактировация), в результате которой образуется новый продукт (или эмульсия).

Новый продукт (эмульсия) самотеком поступает через патрубок 33 в нижний аппарат 2, где вступает в реакцию (или смешивается с высаливающим агентом) с подаваемым насосом из емкости 8 через обечайку 17 (штуцеры 25 и 26) в пульсирующем режиме третьим продуктом, поступающим в аппарат 2 через распределители 4 и 6. В результате в аппарате 2 образуется новый готовый продукт (или очищенный в результате высаливания водной обедненный раствор с переходом пенного компонента в легкую фазу - растворитель).

Интенсивность контактирования компонентов (или эффективность реакции) обеспечивается .хорошим интенсивным смешением компонентов, которое проис.ходит в результате циклического изменения направления движения потоков продуктов, подаваемых из емкостей 7-9.

Пульсирующий режим циклического изменения направления движения продуктов создается гидрораспределителем 13, при работе которого в процессе вращения вала 21 прорези 32 распределительных барабанов 29 попеременно совмещаются со штуцерами 25 и 26 одной части 19 и со штуцерами 27 и 28 в другой части 20 обечаек 17 и 18, что позволяет периодически изменять направление движения жидких продуктов на выходе обечайки 18 и на входе обечайки 17,

На фиг. 2 и фиг. 3 1 идрорас11редели- тель 13 показан в процессе работы, когда штуцеры 28 и 26 перекрыты, а исходный продукт движется через штуцер 24, окна 30, прорезь 32 в правом барабане 29 и выходит через штуцер 27. Возвращается продукт через штуцер 25, прохрдит левый распределительный барабан 29 через его прорезь 32 и окна 30 в его торцовой стенке и выходит через штуцер 23. После поворота вала 21 на 180° (фиг. 4 и фиг. 5) штуцеры 27 и 25 перекрыты, а продукт движется через шту- пер 24, окна 30 в торцовой стенке правого барабана 29. прорезь 32 и выходит через Ц1туцер 28.

Возвращается продукт в гидрораспределитель 13 через штуцер 26, проходит левый распределительный барабан 29 через его прорезь 32 и окна 30 и выходит из гидрораспределителя через штуцер 23.

За один оборот вала 21 гидрораспределителя 13 происходит смена направления движения продуктов на выходе из обечайки 18 (штуцеры 27 и 28) и на входе в обечайку 17 (Ь туцеры 25 и 26).

5

0

5

0

5

0

5

0

Если подавать через гидрораспределитель 13 в реакционные аппараты 1 и 2 исходные жидкие продукты, то за счет периодического изменения направления их движения можно создать в них пульсирующий режим, который интенсифицирует тепломассообмен- ные и реакционные процессы. Частота пульсаций в единицу времени определяется числом оборотов вращения вала 21 в единицу времени.

Формула изобретения

1.Установка для проведения тепломас- сообменных и реакционных процессов в жидких средах, включающая аппараты для контактирования с размещенными в них верхними и нижними распределителями жидкостей, емкости для жидкостей, насосы, соединенные своими входами с емкостями, гидрораспределитель и вентили, отличающаяся тем, что, с целью повышения интенсификации процессов путем увеличения поверхности контакта фаз и эффективности их перемешивания, гидрораспределитель выполнен в виде горизонтальных соосно установленных напротив друг друга цилиндрических обечаек с расширенными частями, размещенных на горизонтальном валу, установленном своими концами на опорах и проходящего через обечайки по их осям, штуцеров, размещенных на обечайках и на расширенных их частях соосно напротив друг друга на каждой части, и закрепленных на валу в расширенных частях обечаек распределительных барабанов, в торцовых и боковых стенках которых выполнены окна, соединяющие обечайки с внутренними полостями .барабанов, и прорези, расположенные сооспо HJTy- п,ерам рас1пиренных частей обечаек, при этом выход насоса первой емкости соединен с первым аппаратом для контактирования, установленном соосно под вторым аппаратом и соединенным с ним патрубком и П1туцеры расширенных частей обечаек соединены с верхними и нижними распределителями жидкостей аппарата для контактирования, а установка снабжена вентилями, установленными перед штуцерами обечаек, соединенных с выходами насосов второй и третьей емкостей.

2.Установка по п. 1, отличающаяся тем, что, с целью проведения процессов с использованием трех жидких реагентов, она снабжена трубопроводом с дополнительным вентилем, соединяющим выходы насосов второй и третьей емкостей после первых двух вентилей между собой.

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для проведения тепломассообменных и реакционных процессов | 1985 |

|

SU1606179A1 |

| Установка для растворения | 1985 |

|

SU1242221A1 |

| Установка для фильтрования | 1985 |

|

SU1247046A1 |

| Установка для очистки жидкости фильтрованием | 1982 |

|

SU1033157A1 |

| Устройство для ввода жидких компонентов | 2021 |

|

RU2754691C1 |

| КОМБИНИРОВАННАЯ ГРАДИРНЯ | 2017 |

|

RU2647000C1 |

| СПОСОБ НАГРЕВА ТЕКУЧИХ СРЕД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295095C1 |

| Установка для термического обезвреживания жидких отходов | 1990 |

|

SU1716258A1 |

| Тепломассообменный аппарат | 1985 |

|

SU1327900A1 |

| Массообменная колонна | 1979 |

|

SU882538A1 |

Изобретение относится к конструкциям установок для проведения тепломассообменных и реакционных процессов, может быть использовано в химической и других отраслях промышленности и позволяет повысить интенсификацию процессов путем увеличения поверхности контакта фаз и эффективности их перемешивания. В установке гидрораспределитель выполнен в виде горизонтальных соосно установленных напротив друг друга цилиндрических обечаек 17 и 18 с расширенными частями 19 и 20, размещенными на горизонтальном валу 21, установленном своими концами на опорах 22 и проходящем через обечайки по их осям, штуцеров 23, 24, 25, 26, 27 и 28, размещенных на обечайках 17 и 18 и на расширенных их частях соосно напротив друг друга на каждой части и закрепленных на валу в расширенных частях обечаек распределительных барабанов, в торцовых и боковых стенках которых выполнены окна, соединяющие обечайки с внутренними полостями 31 барабанов, и прорези 32, расположенные соосно штуцерам 25, 26, 27 и 28 расширенных частей 19 и 20 обечаек 17 и 18. 1 з.п. ф-лы, 5 ил.

Фиг.5

25

22

3Z

-22

| Машина для вязки бунтов проволоки | 1956 |

|

SU108483A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1989-12-15—Публикация

1985-01-07—Подача