Изобретение относится к устройствам для термического обезвреживания жидких отходов и может быть использовано в различных отраслях промышленности, где образуются жидкие отходы, которые необходимо подвергать обезвреживанию огневым методом.

Цель изобретения - повышение эффек-. тивности работы за счет снижения вредных выбросов в атмосферу и удельного расхода топлива на процесс.

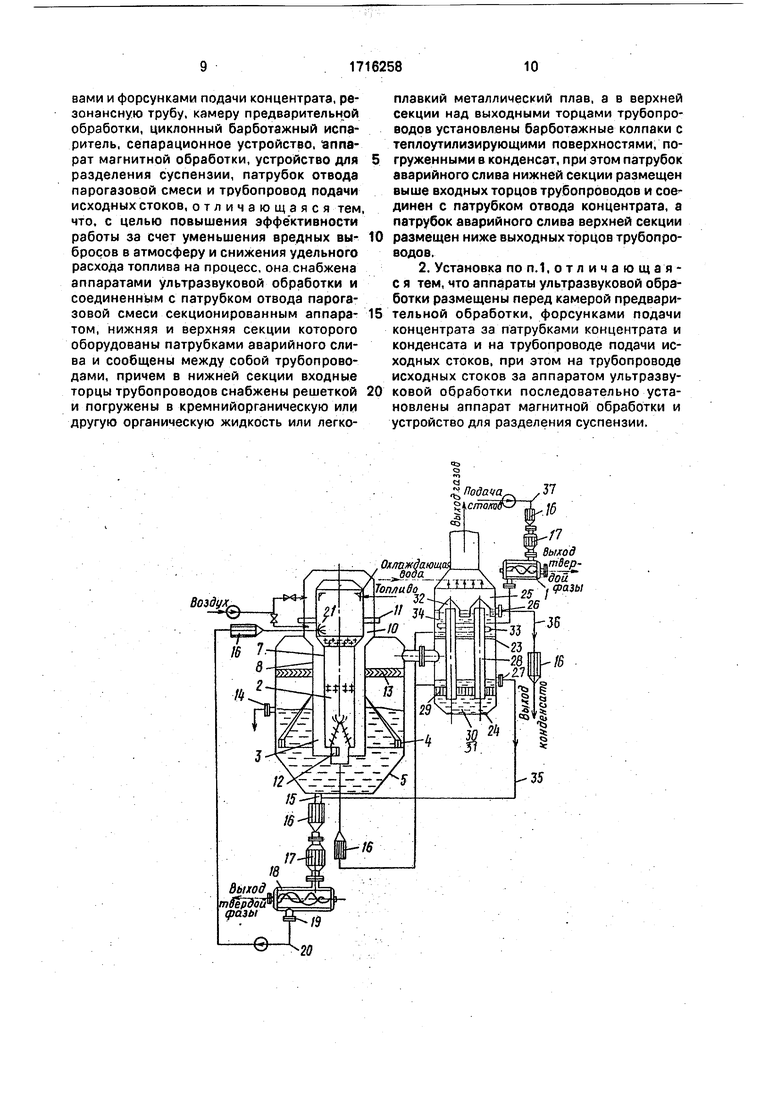

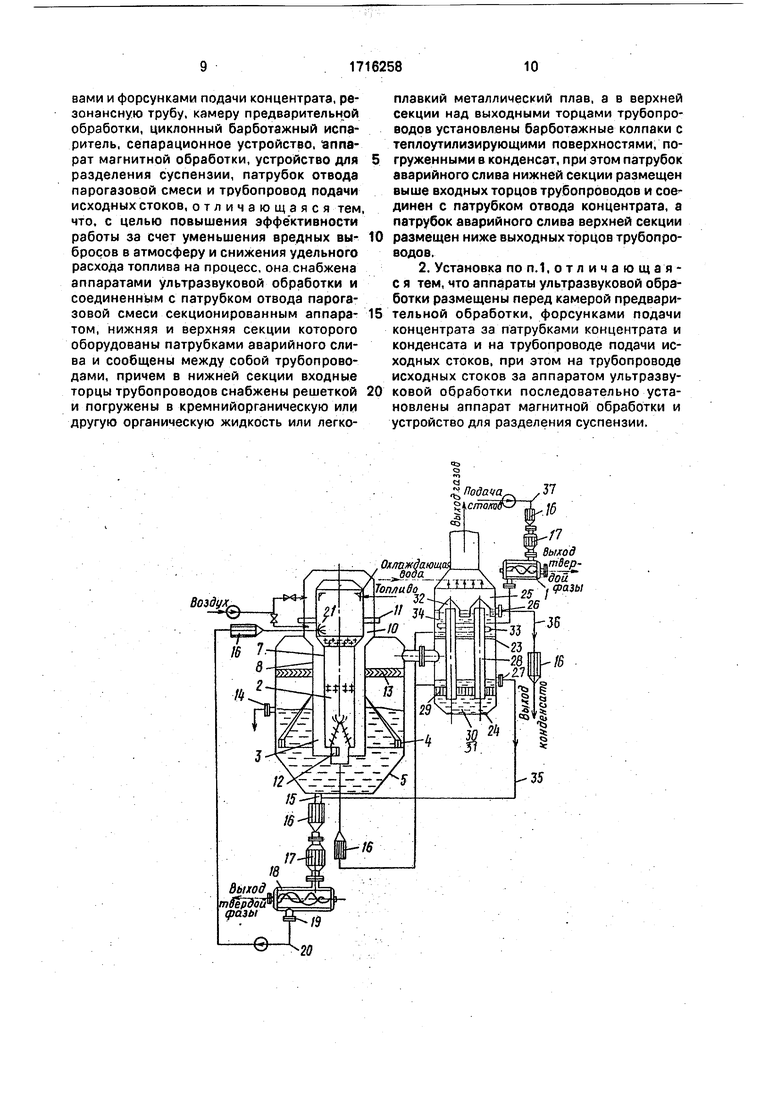

На чертеже схематично представлена установка термического обезвреживания жидких отходов.

Установка состоит из камеры 1 пульсирующего горения с резонансной трубой 2, камеры 3 предварительной обработки отходов, циклонного барботажного испарителя 4, емкости 5 для обработки жидких отходов. В пульсирующей камере 1 горения установлены горелочные устройства 6. Камера 1 пульсирующего горения и резонансная труба 2 выполнены из двух обечаек 7 и 8, образующих воздушные полости 9 и 10, причем в нижней части камеры 1 пульсирующего горения установлена перегородка 11 в зазоре между обечайками 7 и 8. В нижней части резонансной трубы 2 расположена камера 3 предварительной обработки, которая тангенциальными каналами 12 соединена с воздушной полостью 10 резонансной трубы 2, В емкости 5 установлены сепара- ционные устройство 13 для уменьшения капельного уноса, патрубок 14 аварийного слива для поддержания необходимого уровня, патрубок 15 для отвода концентрата, за которым установлены аппарат 16 ультразвуковой обработки, аппарат 17 магнитной обработки и устройство 18 для разделения суспензии на твердую и жидкую фазы. Патрубок 19 выхода жидкой фазы соединен трубопроводом 20 с форсунками 21 камеры 1 пульсирующего горения. За патрубком 22 отвода парогазовой смеси установлен секционированный аппарат 23, нижняя 24 и верхняя 25 секции которого снабжены патрубками 26 и 27 аварийного слива. Нижняя 24 и верхняя 25 секции соединены между собой трубопроводами 28. В нижней секции входные торцы трубопроводов 28, снабженные решеткой 29, погружены в кремнийорганическую или другую органическую жидкость 30 (или легкоплавкий металлический плав 31). В верхней секции над выходными торцами трубопроводов 28 установлены барботаж- ные колпаки 32 с теплоизолирующими поверхностями 33, которые погружены в конденсат 34. Патрубок 27 аварийного слива нижней секции 24 соединен трубопроводом 35 с патрубком 15 отвода концентрата. Патрубок 26 верхней секции соединен трубопроводами 36 с аппаратом 16 ультразвуковой обработки конденсата. Аппараты 1.6 и 17 ультразвуковой и магнитной обработки и устройство 18 для разделения суспензии последовательно установлены на трубопроводе 37 подачи исходных отходов передтеп- лоутилизирующими поверхностями 33. Аппараты 16ультразвуковой обработки размещены также перед камерой предварительной обработки 3, форсунками 21 подачи концентрата и за патрубком 15 отвода концентрата.

Установка работает следующим образом.

Топливо и воздух подаются в камеру пульсирующего горения 1 через горелочные устройства 6. Воздух на горение перед подачей в горелочные устройства 6 нагревается в воздушной полости 9, играющей роль воздухоподогревателя, которая образована

обечайками 7 и 8 камеры 1 пульсирующего горения.

Жидкие отходы насосом по трубопроводу 37 подаются последовательно через аппараты 16 ультразвуковой и 17 магнитной обработки в устройство 18 для разделения суспензии и далее втеплоутилизирующие поверхности 33, погруженные в конденсат 34 и размещенные в верхней секции 25 секци0 онированного аппарата 23. Предварительно очищенные и подогретые в теплоутилизирую- щих поверхностях 33 жидкие отходы посту- пают в аппарат 16 ультразвуковой обработки и далее в камеру предваритель5 ной обработки 3, которая тангенциальными каналами 12 соединена с воздушной полостью 10 резонансной трубы 12, Воздушные полости 9 и 10 разделены перегородкой 11, установленной в нижней части камеры .1

0 пульсирующего горения.

Предварительная очистка жидких отходов, которая осуществляется воздействием ультразвуковых колебаний и магнитного поля аппаратов 16 и 17, приводит к быстрой

5 коагуляции аэрозолей и взвесей с образованием осадков и шлаков, которые удаляются в устройстве 18 для разделения суспензии и тем самым не создают новых видов отложений на теплоутилизирующих поверхностях 33

0 и загрязнений в дымовых газах при дальнейшей высокотемпературной обработке отходов в камере 1 пульсирующего горения и резонансной трубе 2. Горячий воздух из полости tO по тангенциальным каналам 12

5 поступает в камеру 3 предварительной обработки, где за счет его тепла происходит отгонка легкокипящей органики и частичное упаривание жидких отходов. Из камеры 3 предварительной обработки

0 обогащенная воздухом смесь подается в нижнюю часть резонансной трубы 2, где от тепла сжигания топлива происходит окисление легко- и высококипящей органики до нетоксических соединений. Продукты обра5 ботки из резонансной трубы 2 поступают в циклонный барботажный испаритель 4, где жидкие отходы, не содержащие вредных органических примесей, окончательно упариваются до необходимых концентра0 ций по минеральным примесям. При работе установки в емкости 5 поддерживается необходимый уровень жидких отходов путем размещения патрубка 14 аварийного слива выше верхней кромки циклонного

5 барботажного испарителя 4. Для уменьшения капельного уноса с парогазовой смесью в установке применяются различные сепа- рационные устройства 13, при этом донная часть камеры 1 пульсирующего горения и часть резонансной трубы 2 под сепарационным устройством 13 выполнены с перфорацией.

Размещение камеры 3 предварительной обработки внутри резонансной трубы 2 и соединение ее тангенциальными канала- ми 12с воздушной полостью 10, образованной обечайками 7 и 8, позволяет отогнать легкокипящую органику из жидких отходов за счет тепла горячего воздуха, а подачу образовавшейся смеси осуществить в зону факела, имеющего максимальную температуру и максимальные турбулизации пульсирующего потока, тем самым обеспечить гарантированные условия разложения вредных органических примесей. Раздель- ная подача воздуха на горение топлива и в камеру 3 предварительной обработки жидких отходов, осуществляемая размещением перегородки 11 между обечайками 7 и 8 и нижней частью камеры 1 пульсирующего го- рения 1, позволяет более дифференцированно проводить эти два процесса. Так, процесс горения топлива осуществляют при минимальных расходах топлива при полном отсутствии- химического недожога, с обеспе- чением необходимого температурного уровня на выходе из резонансной трубы 2. Подачу горячего воздуха в камеру предварительной обработки 3 осуществляют из условий, которые необходимы для полного окисления вредных органических примесей. Использование тепла продуктов обработки жидких отходов в циклонном барботажном испарителе 4 за счет размещения патрубка 14 аварийного слива выше верхней его кромки позволяет производить упаривание отходов, не-содержащих вредных органических примесей, до необходимых концентраций минеральных составляющих и получение кристаллов, поступающих через патрубок 15 в аппараты 16 ультразвуковой и 17 магнитной обработки концентрата и устройство 18 для разделения суспензии.

В устройстве 18 для разделения суспен- зии, в качестве которого могут применяться фильтрующие центрифуги со шнековой выгрузкой осадки, центрифуги типа Sharpies SDC, многороторные центрифуги карусельного типа, происходит разделение суспен- зии на твердую и жидкую фазы. Отделенные кристаллы минеральных и других примесей направляются на захоронение либо на их последующую обработку и использование в технологических целях.

Жидкая фаза раствора по трубопроводу 20 направляется в аппарат 16 ультразвуковой обработки и далее через форсунки 21 впрыскивается в камеру 1 пульсирующего горения, где обеспечивается необходимый

температурный уровень для гарантированного обезвреживания концентрата. Избыточное тепло продуктов обработки концентрата используется для обезвреживания и упаривания жидких отходов, что позволяет отказаться от применения второй огневой камеры и, как следствие, приводит к значительному снижению расхода топлива на процесс обезвреживания и уменьшению вредных выбросов в атмосферу. Аппараты 16 ультразвуковой и 17 магнитной обработки концентрата ускоряют образование центров кристаллизации, повышают их концентрацию и размер. Очередность воздействия на концентрат сначала ультразвуком, а затем магнитным полем, связана с активизирующим действием ультразвука на магнитное поле, вследствие чего концентрация центров кристаллизации возрастает, что в свою очередь позволяет повысить эффективность работы устройства 18 для разделения суспензии.

Размещение аппарата 16 ультразвуковой обработки перед камерой 3 предварительной обработки и форсунками 21 впрыска концентрата и обработка в них жидких отходов ультразвуковыми волнами ускоряет диффузионные процессы, способствующие выделению вредных органических примесей из отходов, и интенсифицируют процессы окисления последних в камере 1 пульсирующего горения и резонансной трубе 2, что позволяет обеспечить гарантированное разложение вредных органических примесей.

Для уменьшения капельного уноса с парогазовой смесью в установке применяются различные сепарационные устройства 13, при этом донная часть камеры пульсирующего горения и часть резонансной трубы под сепарационным устройством 13 выполнены с перфорацией.

Общий капельный унос является суммой двух уносов: первая составляющая образована тонкодисперсными каплями, скорость витания которых ниже скорости парогазовой смеси в сепарационном пространстве, не зависит от его высоты и составляет около 20% от общего уноса; вторая составляющая - крупные капли, поднимающиеся на различную высоту над газожидкостным слоем. Этот унос зависит от высоты сепарационной зоны и скорости парогазовой смеси и улавливается в установке перечисленными выше способами. Для улавливания тонкодисперсного уноса емкость 5 с отходами через патрубок 22 отвода парогазовой смеси соединена с секционированным аппаратом 23, разделенным на нижнюю 21 и верхнюю 25 секции, которые снабжены патрубками аварийного слива 26 и 27. Нижняя 24 и верхняя 25 секции сообщены между собой трубопроводами 28, Причем в нижней секции 25, заполненной кремнийорганической или другой органической жидкостью 30 (или легкоплавким металлическим сплавом 31), входные торцы трубопроводов 28 снабжены решеткой 29 и погружены в жидкость 30 или сплав 31. При барботировании парогазовой смеси через слой кремнийорганической жидкости 30 (или легкоплавкого металлического сплава 31) происходит улавливание уноса и удаление его через патрубок 27 аварийного слива, размещенный выше входных торцов трубопроводов 28, по трубопроводу 35 в патрубок 15 отвода концентрата и далее на повторную обработку в камеру 1 пульсирующего горения. Парогазовая смесь, очищенная от уноса, не содержащая вредных органических и др, примесей по трубопроводу 28 поступает в верхнюю секцию 25, снабженную барбо- тажными колпаками 32 с теплоутилизирую- щими поверхностями 33, погруженными в конденсат 34.

Размещение теплоутйлизирующих поверхностей 33, погруженных в слой конденсата 34, в верхней секции 25 секционированного аппарата 23 интенсифицирует процесс теплопередачи от парогазовой смеси к жидким отходам (предварительно очищенным от взвесей и прочих загрязняющих включений) за счет выравнивания частных термических сопротивлений при прохождении парогазовой смеси через слой конденсата, что увеличивает коэффициент теплоотдачи более чем в 3 раза по сравнению с обычным рекуперативным теплообменником.

Таким образом, за счет избыточного тепла парогазовой смеси (возможность использования скрытой теплоты конденсации водяных паров) исходные жидкие отходы нагреваются в теплоутйлизирующих поверхностях 33, водяные пары конденсируются, а образовавшийся конденсат 34 по мере необходимости через патрубок 26 аварийного слива по трубопроводу 36 удаляется из установки для технологических целей, предварительно пройдя обработку в аппарате 16 ультразвуковой обработки, в котором благодаря воздействию ультразвуковых волн, проходящих через конденсат, происходит выделение растворенных газов (С02. 02 и др.), что значительно повышает качество последнего.

Размещение в верхней секции над выходными торцами трубопроводов 28 барбо- тажных колпаков 32, в которых установлены

теплоутилизирующие поверхности 33, погруженные в конденсат 34,уровень которого поддерживается размещением патрубка 26 аварийного слива ниже выходных торцов

трубопроводов 28, позволяет максимально использовать скрытую теплоту конденсации водяных паров для нагрева жидких отходов, тем самым снизить расход топлива на процесс обезвреживания,

Несконденсированные водяные пары и дымовые газы из секционированного аппарата 23 удаляются через дымовую трубу в атмосферу. При необходимости в верхней секции для увеличения степени конденсации водяных паров и поддержания необходимого уровня конденсата предусмотрена подача чистой охлаждающей воды (или конденсата).

Использование предлагаемой установки позволяет значительно уменьшить вредные выбросы в атмосферу за счет предварительной очистки жидких отходов в аппаратах ультразвуковой и магнитной обработки и устройстве для разделения

суспензии (удалять из процесса обезвреживания взвешенные вещества, шламы и прочее, которые при высокотемпературной обработке могут привести к новым видам загрязнений), использования аппаратов

ультразвуковой обработки перед камерой предварительной обработки и форсунками подачи концентрата, которые позволяют увеличить глубину обезвреживания вредных органических примесей путем интенсификации процессов окисления и диффузии ультразвуковыми волнами, выделения из концентрата минеральных и др. примесей в устройстве для разделений суспензии и улавливания уноса с парогазовой смесью в

нижней секции секционированного аппарата и повторной его обработки, а также снизить расход топлива на процесс обезвреживания за счет отказа от второй огневой камеры и более полного использования избыточного тепла внутри процесса для обезвреживания и упаривания жидких отходов и нагрева последних в теплоутйлизирующих поверхностях, и получить конденсат необходимого качества в процессе обезвреживания жидких отходов путем обработки в аппарате ультразвуковой обработки, который можно использовать для технологических нужд.

Формул а изобретения1. Установка для термического обезвреживания жидких отходов, содержащая емкость с отходами с патрубками аварийного слива и отвода конденсата, камеру пульсирующего горения с горелочными устройствами и форсунками подачи концентрата, резонансную трубу, камеру предварительной обработки, циклонный барботажный испаритель, сепарационное устройство, аппарат магнитной обработки, устройство для разделения суспензии, патрубок отвода парогазовой смеси и трубопровод подачи исходных стоков, отличающаяся тем что, с целью повышения эффективности работы за счет уменьшения вредных вы- бросов в атмосферу и снижения удельного расхода топлива на процесс, она снабжена аппаратами ультразвуковой обработки и соединенным с патрубком отвода парогазовой смеси секционированным аппара- том, нижняя и верхняя секции которого оборудованы патрубками аварийного слива и сообщены между собой трубопроводами, причем в нижней секции входные торцы трубопроводов снабжены решеткой и погружены в кремнийорганическую или другую органическую жидкость или легкоплавкий металлический плав, а в верхней секции над выходными торцами трубопроводов установлены барботажные колпаки с теплоутилизирующими поверхностями, погруженными в конденсат, при этом патрубок аварийного слива нижней секции размещен выше входных торцов трубопроводов и соединен с патрубком отвода концентрата, а патрубок аварийного слива верхней секции размещен ниже выходных торцов трубопроводов.

2. Установка по п.1, о т л и ч а ю щ а я - с я тем, что аппараты ультразвуковой обработки размещены перед камерой предварительной обработки, форсунками подачи концентрата за патрубками концентрата и конденсата и на трубопроводе подачи исходных стоков, при этом на трубопроводе исходных стоков за аппаратом ультразвуковой обработки последовательно установлены аппарат магнитной обработки и устройство для разделения суспензии.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2005 |

|

RU2289066C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ЖИДКИХ ОТХОДОВ | 2006 |

|

RU2320924C2 |

| Установка для термического обезвреживания жидких отходов | 1983 |

|

SU1138603A2 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU962723A1 |

| Установка для термического обезвреживания жидких отходов | 1980 |

|

SU887885A1 |

| Установка для термического обезвре-жиВАНия жидКиХ ОТХОдОВ | 1979 |

|

SU808782A1 |

| Установка для упаривания жидких отходов | 1988 |

|

SU1709154A2 |

| Установка для упаривания жидких отходов | 1980 |

|

SU937893A1 |

| ОГНЕВОЙ НЕЙТРАЛИЗАТОР ПРОМЫШЛЕННЫХ СТОКОВ | 2010 |

|

RU2425289C1 |

| Установка для термического обезвреживания отходов | 1982 |

|

SU1011949A1 |

Изобретение относится к устройствам для термического обезвреживания жидких отходов и может быть использовано в различных отраслях промышленности, где образуются жидкие отходы, которые необходимо подвергать обезвреживанию огневым методом. Целью изобретения является повышение эффективности работы за счет уменьшения вредных выбросов в атмосферу и снижения удельного расхода топлива на процесс. Установка термического обезвреживания жидких отходов соединена через патрубок 22 отвода парогазовой смеси с секционированным аппаратом 23, нижняя 24 и верхняя 25 секции которого соединены между собой трубопроводами 28. В нижней секции 24 входные концы трубопроводов снабжены решеткой 29 и погружены в кремнийорга- ническую или другую органическую жидкость или легкоплавкий металлический плав. В верхней 25 секции над выходными торцами трубопроводов установлены бар- ботажные колпаки 32 с теплоутилизирую- щими поверхностями 33, погруженными в конденсат. Аппараты 16 и 17 ультразвуковой и магнитной обработки конденсата и устройство для разделения суспензии последовательно установлены на трубопроводе подачи исходных отходов перед теплоутилизирующими поверхностями 33. 1 з.п. ф-лы, 1 ил. W Г Ј

Boidt/fr

Охлаждают® Копа /

lx/гаждающая вода /

ДшА

ок

-.35

35

| Авторское свидетельство СССР № 1278543.кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Авторское свидетельство СССР № 1573952, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-02-28—Публикация

1990-03-19—Подача