Изобретение относится к области аппаратурного оформления тепломассо- обменньпс процессов в системе газ (пар) - жидкость и может найти применение в химической и нефтехимической промышленности.

Цель изобретения - повышение проиводительности за,счет стабилизации толщины пленки жидкой фазы и умень- шение эксплуатационных затрат.

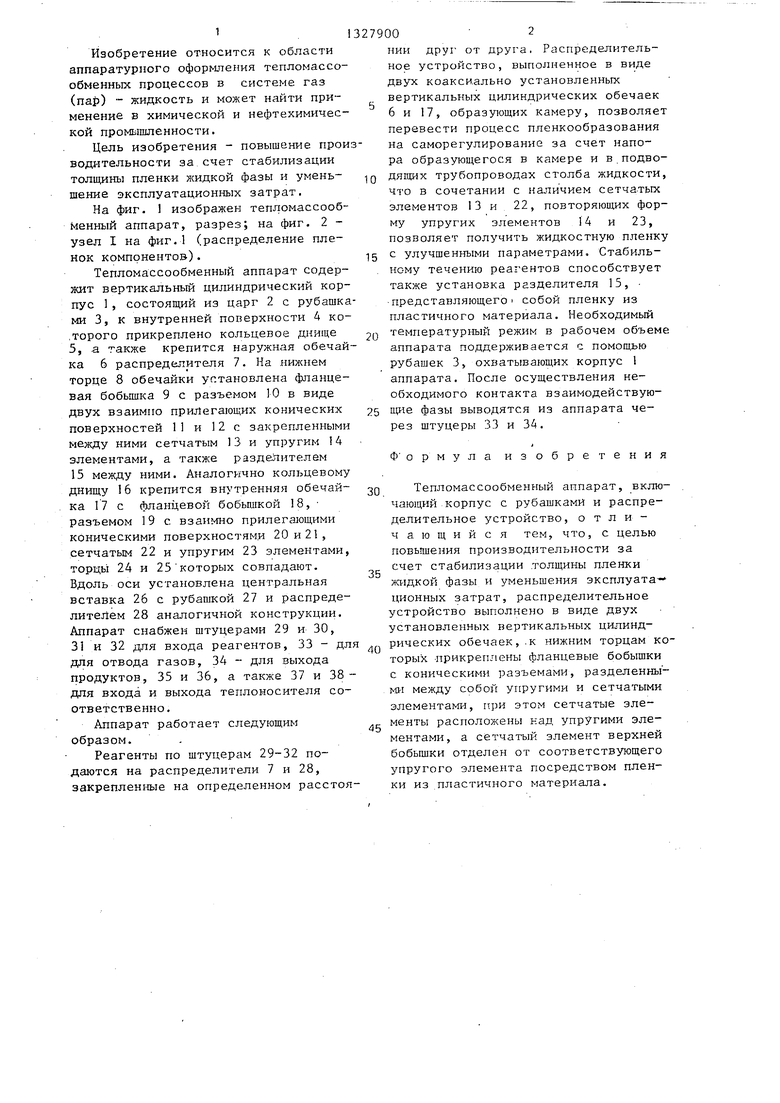

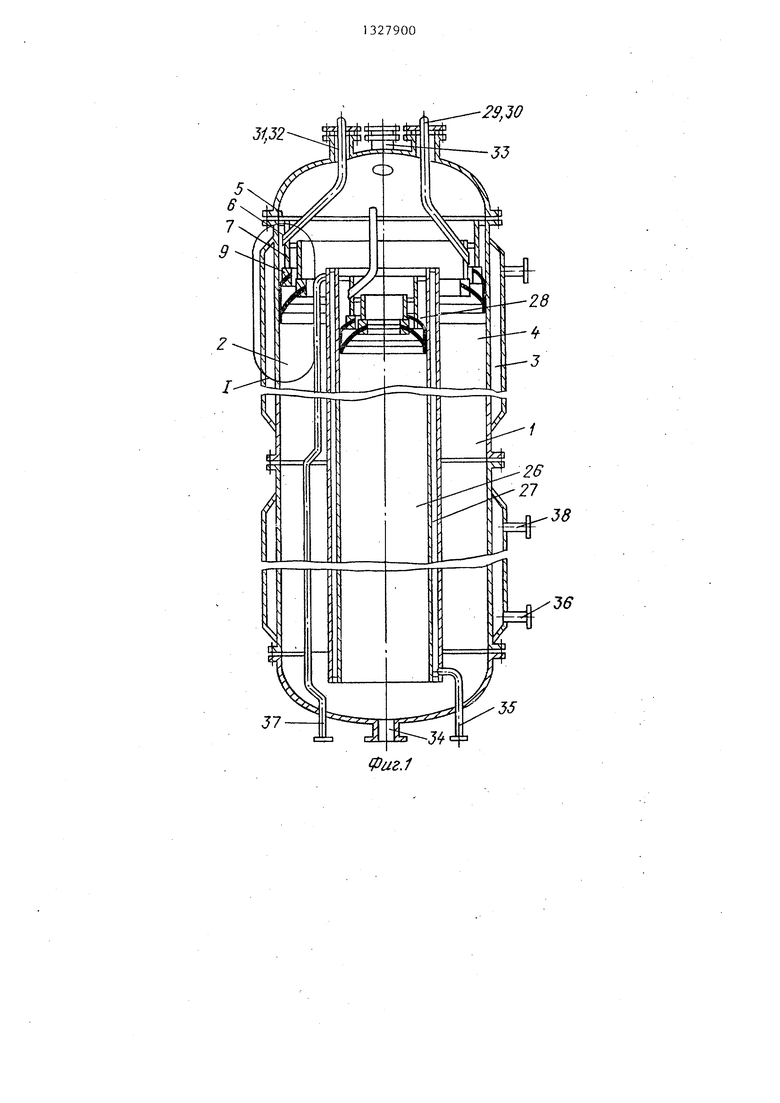

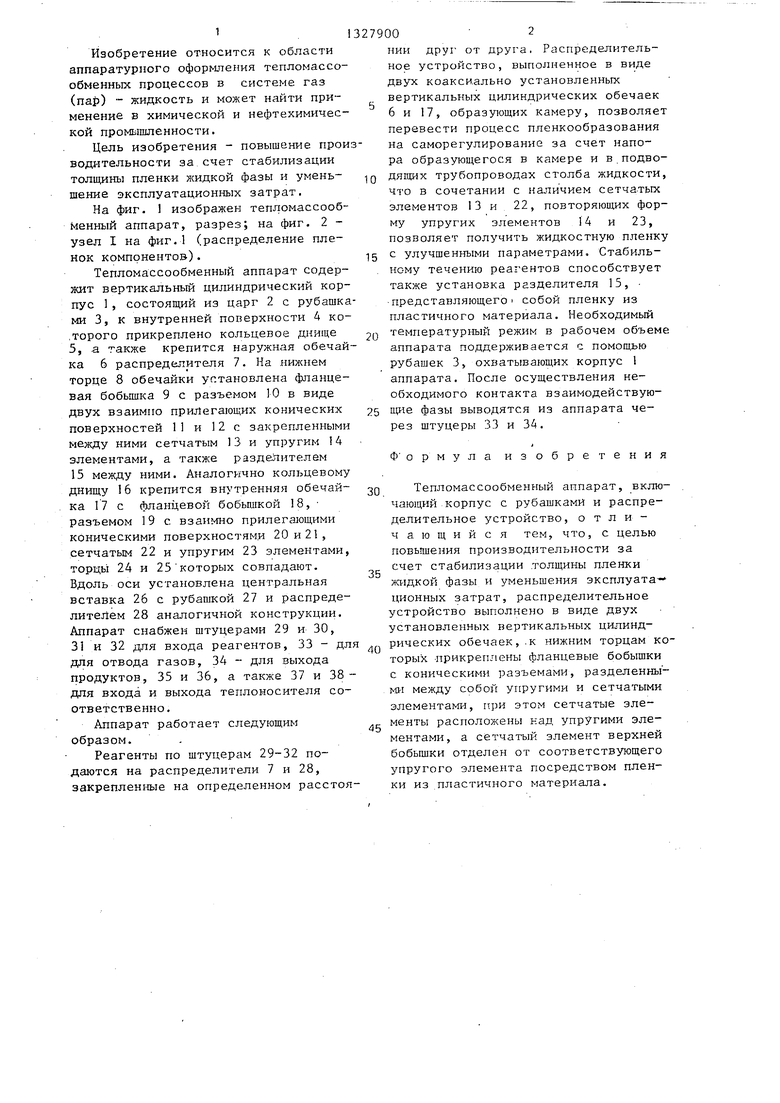

На фиг. изображен тепломассооб- менный аппарат, разрез; на фиг. 2 - узел I на фиг.1 (распределение пленок компонентов).

Тепломассообменный аппарат содержит вертикальный цилиндрический корпус 1, состоящий из царг 2 с рубашками 3, к внутренней поверхности А ко- ,торого прикреплено кольцевое днище 5, а также крепится наружная обечайка 6 распределителя 7. На нилснем торце 8 обечайки установлена фланцевая бобышка 9 с разъемом 10 в виде двух взаимно прилегающих конических поверхностей 11 и 12 с закрепленными между ними сетчатым 13 и упругим 14 элементами, а также разделителем 15 между ними. Аналогично кольцевому днищу 16 крепится внутренняя обечай- ка 17 с фланцевой бобышкой 18, разъемом 19 с прилегающими коническими поверхностями 20 и 21, сетчатым 22 и упругим 23 элементами, торцы 24 и 25 которых совпадают. Вдоль оси установлена центральная вставка 26 с рубашкой 27 и распределителем 28 аналогичной конструкции. Аппарат снабжен штуцерами 29 и 30, 31 и 32 для входа реагентов, 33 - дл для отвода газов, 34 - для выхода продуктов, 35 и 36, а также 37 и 38- для входа и выхода теплоносителя соответственно.

Аппарат работает следующим образом.

Реагенты по штуцерам 29-32 подаются на распределители 7 и 28, закрепленные на определенном расстоя

д

5

о 5 д

5

5

НИИ друг от друга. Распределительное устройство, выполненное в виде двух коакси.ально установленных вертикальных цилиндрических обечаек 6 и 17, образующих камеру, позволяет перевести процесс пленкообразования на саморегулирование за счет напора образующегося в камере и в подводящих трубопроводах столба жидкости, что в сочетании с наличием сетчатьк элементов 13 и 22, повторяющих форму упругих элементов 4 и 23, позволяет получить жидкостную пленку с улучшенными параметрами. Стабильному течению реагентов способствует также установка разделителя 15, представляющего собой пленку из пластичного материала. Необходимый температурный режим в рабочем объеме аппарата поддерживается с помощью рубашек 3, охватывающих корпус 1 аппарата. После осуществления необходимого контакта взаимодействую- фазы выводятся из аппарата через штуцеры 33 и 34.

Ф ормула изобретения

Тепломассообменный аппарат, включающий корпус с рубашками и распределительное устройство, отличающийся тем, что, с целью повышения производительности за счет стабилизации толщины пленки жидкой фазы и уменьшения эксплуата ционных затрат, распределительное устройство выполнено в виде двух установленных вертикальных цилиндрических обечаек, .к нижним торцам которых прикреплены фланцевые бобышки с коническими разъемами, разделенными между собой упругими и сетчатыми элементами, этом сетчатые зле- менты расположены над упругими элементами, а сетчатый элемент верхней бобьш1ки отделен от соответствующего упругого элемента посредством пленки из пластичного материала.

J7

S--J44

Фиг.1

/

(pus.Z

Редактор E, Папп

Составитель В, Тарасов

Техред Л.Сердюкова Корректор А. Тяско

Заказ 3419/5Тираж 656Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое, предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1988 |

|

SU1667886A1 |

| Каталитический конвертор газа | 1989 |

|

SU1655554A1 |

| РЕАКТОР | 2006 |

|

RU2330715C1 |

| Конвертор газа | 1987 |

|

SU1507438A1 |

| Кристаллизатор непрерывного действия | 1987 |

|

SU1560259A1 |

| Аппарат для обработки газа | 1991 |

|

SU1784259A1 |

| Тепломассообменная колонна | 1983 |

|

SU1101250A1 |

| Контактный аппарат | 1983 |

|

SU1165440A1 |

| Массообменный аппарат | 2020 |

|

RU2743760C1 |

| Устройство для смазки задвижек фонтанной арматуры на устье скважин | 2021 |

|

RU2752201C1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| - М.; Химия, 1976, с | |||

| Способ изготовления фасонных резцов для зуборезных фрез | 1921 |

|

SU318A1 |

| Авторское свидетельство СССР | |||

| Пленочный реактор | 1976 |

|

SU615623A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-08-07—Публикация

1985-12-19—Подача