Изобретение относится к способам получения содобикарбонатной смеси, предназначенной для использования в производстве чистя1 у1х средств, и может найти применение в химической промышленности.

Цель изобретения - снижение энергозатрат при одновременном повышении чистяР1ей способности смеси.

Предлагаемый способ получения содобикарбонатной смеси для производства ЧИСТЯ11Д1Х средств осуиествляют следующим образом.

Сьфой технический бикарбонат натрия, взятый с вакуум-фильтров производства кальцинированной соды аммиачным способом, имеющий температуру 18-25°С с содержанием в нем аммиака 0,65-0,85% и влаги 14-20%, подвергают нагреву в сушильном аппарате путем его непосредственного контакта с теплоносителем. В качестве теплоносителя используется газовоздушная смесь с температурой, равной 200- 225°С (температура газовоздушной смеси зависит от типа сушильного аппарата и меняется в указанных пределах) . Бикарбонат натрия нагревают до 55-65°С и выдерживают при этой температуре до достижения влажности 0,1- 0,98 мас.%, при этом аммиак улетучивается и содержание его снижается до 0,1%.

Пример. 100 кг сырого технического бикарбоната натрия, взятого с вакуум-фильтров производства кальцинированной соды аммиачным способом, имеющего температуру 20°С и содержащего 70% NaHCO,, 5% ,, 0,7% NH, и 18% , загружают в сушильный аппарат барабанного типа, куда подают сушильный агент в количестве 400 с температурой 225 С. В качестве теплоносителя используют проСЛ

00

00

дукты сгорания природного газа в смеси с воздухом. В сушильном аппарате сьфой технический бикарбонат натрия нагревают до 65° С и выдерживают при этой тe mepaтype до достижения влажности в продукте до , после чего получают 80 кг целевого продукта - со добикарбонатной смеси следующего состава, мас.%: NaHCO,9U; , 9,8; NH 0,1; влага 0,10. Чистящая способность содобикарбонатной смеси составляет 80%.

При этом температура сушильного агента на выходе из аппарата составляет 90 С, а энергозатраты 48 т.у.т.

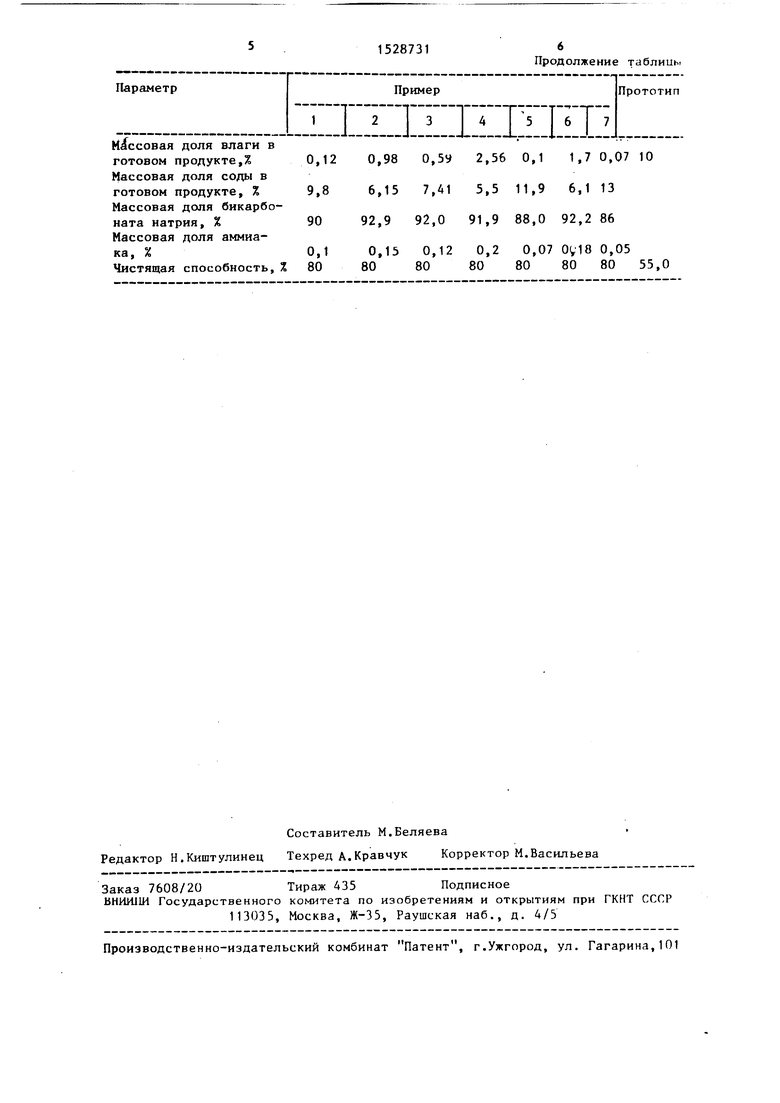

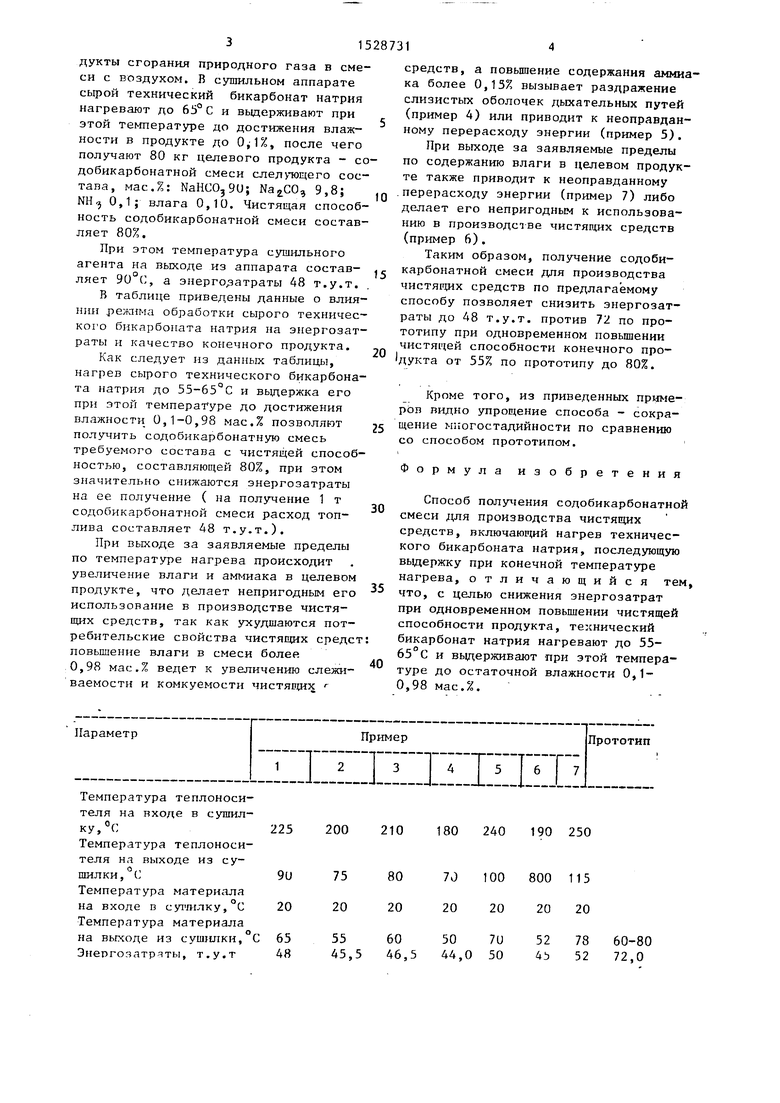

В таблице приведены данные о влиянии режима обработки сырого техничес- Koi o бикарбоната натрия на энергозатраты и качество конечного продукта.

Как следует из данных таблицы, нагрев сырого технического бикарбоната натрия до 55-65°С и выдержка его при этой температуре до достижения влажности 0,1-0,98 мас.% позволяют получить содобикарбонатную смесь требуемого состава с чистящей способностью, составляющей 80%, при этом значительно снижаются энергозатраты на ее получение ( на получение 1 т содобикарбонатной смеси расход топлива составляет 48 т.у.т.).

При выходе за заявляемые пределы по температуре нагрева происходит увепичение влаги и аммиака в целевом продукте, что делает непригодным его использование в производстве чистящих средств, так как ухудшаются потребительские свойства чистящих средст повьшение влаги в смеси более 0,98 мас.% ведет к увеличению слежи- ваемости и комкуемости чистясщх

5

0

5

0

5

0

средств, а повьшение содержания аммиака более 0,15% вызывает раздражение слизистых оболочек дыхательных путей (пример 4) или приводит к неоправданному перерасходу энергии (пример 5). При выходе за заявляемые пределы по содержанию влаги в целевом продукте также приводит к неоправданному

.перерасходу энергии (пример 7) либо делает его непригодным к использованию в производсчве чистящих средств (пример 6).

Таким образом, получение содобикарбонатной смеси для производства чистярщх средств по предлагаемому способу позволяет снизить энергозатраты до 48 т.у.т. против 72 по прототипу при одновременном повьппении чистящей способности конечного про дукта от 55% по прототипу до 80%.

Кроме того, из приведенных примеров видно упрощение способа - сокращение многостадийности по сравнению со способом прототипом.

Формула изобретения

Способ получения содобикарбонатной смеси для производства чистящих средств, Бключаюпшй нагрев технического бикарбоната натрия, последующую выдержку при конечной температуре нагрева, отличающийся тем, что, с целью снижения энергозатрат при одновременном повьшении чистящей способности продукта, технический бикарбонат натрия нагревают до 55- 65°С и вь(держивают при этой температуре до остаточной влажности 0,1- 0,98 мас.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СИНТЕТИЧЕСКОГО МОЮЩЕГО СРЕДСТВА | 1989 |

|

RU2024611C1 |

| ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355749C1 |

| СОСТАВ ДЛЯ ЧИСТКИ | 2001 |

|

RU2199581C2 |

| Способ получения порошка для тушения пожаров | 1983 |

|

SU1238765A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 2003 |

|

RU2230586C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| ЧИСТЯЩАЯ ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ И ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2006 |

|

RU2294358C1 |

| ЧИСТЯЩАЯ ПАСТА ДЛЯ ОЧИСТКИ ТВЕРДОЙ ПОВЕРХНОСТИ | 2008 |

|

RU2355748C1 |

| Способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления | 2022 |

|

RU2797234C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОЙ СЕЛЕНСОДЕРЖАЩЕЙ КОРМОВОЙ ДОБАВКИ ИЗ ПИВНЫХ ДРОЖЖЕЙ | 2013 |

|

RU2547687C1 |

Изобретение относится к способам получения содобикарбонатной смеси, используемой в производстве чистящих средств, и позволяет снизить энергозатраты при одновременном повышении чистящей способности продукта. Предложен способ получения содобикарбонатной смеси для производства чистящих средств, заключающийся в том, что сырой технический бикарбонат натрия нагревают до 55 - 65°С и выдерживают при этой температуре до остаточной влажности 0,1 - 0,98 мас.%. 1 табл.

Температура теплоносителя на выходе из сушилки , С

Температура материала на входе в сутчилку, С Температура материала на выходе из сушилки, Энергозатраты, т.у.т

Параметр

i:izii::ii:ii:iin

Массовая доля влаги в готовом продукте,% 0,12 Массовая доля соды в готовом продукте, % 9,8 Массовая доля бикарбоната натрия, % 90 Массовая доля аммиака, %0,1 Чистящая способность, % 80

0,980,5У2,56 0,1 1,7 0,

6,157,А15,511,9 6,1 13

92,992,091,988,092,2 86

0,150,120,2 0,07OV18 0,

8080808080 80

Пример

Прототип

0,5У2,56 0,1 1,7 0,07 10

7,А15,511,9 6,1 13

92,091,988,092,2 86

0,120,2 0,07OV18 0,05

80808080 80 55,0

| Способ получения сесквикарбоната натрия | 1972 |

|

SU443840A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения сесквикарбоната натрия | 1976 |

|

SU582202A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-12-15—Публикация

1987-11-12—Подача