Изобретение относится к комбикормовой промышленности и может быть использовано в производстве комбикормов для всех половозрастных групп сельскохозяйственных животных, птицы и рыб.

Известен способ получения биогаза из органических веществ [(19) KZ (13) A4 (11) 29256], включающий биореактор с ультразвуковым генератором с системой ультразвуковых излучателей, и мешалкой для перемешивания субстрата.

Недостатком известного способа является то, что в нем не предусмотрена возможность компенсации значительной части затрачиваемой тепловой энергии от сжигания биогаза в водогрейных котлах для стабилизации температурного режима сбраживания субстрата в биоректоре, что не может обеспечить снижение энергозатрат при получении комбикорма.

Известен способ комбинированной очистки биогаза (заявка на изобретение № 2013100384 РФ), в котором предварительно сжатый исходный биогаз с содержанием диоксида углерода 30÷50% и насыщенный влагой подают в абсорбер, где в результате избыточного давления и промывки биогаза водой происходит растворение диоксида углерода в воде. Вода с растворенной двуокисью углерода поступает в рекуперативный теплообменник, где подогревается до температуры, необходимой для регенерации воды, и распыляется в десорбере, в котором поддерживается давление на уровне 3÷11 кПа. Под действием перепада давления и температуры происходит десорбция диоксида углерода из воды. Далее производят глубокую очистку и осушку диоксида углерода в двух адсорберах, работающих попеременно. Отрегенерированную воду охлаждают до 15÷20°С и направляют в абсорбер. Очищенный от диоксида углерода в абсорбере биогаз подают в сепаратор, где происходит частичная конденсация влаги. После сепаратора биогаз поступает на глубокую очистку и осушку до состояния биометана (90÷97% метана) в адсорберы, работающие попеременно.

Основными недостатками этого способа являются:

- невозможность реализации энергосберегающей технологии производства и использования биогаза, получаемого из отходов животноводческих комплексов;

- не решает проблему обеспечения высокоэффективными комбикормами для различных групп сельскохозяйственных животных для применения в личных, крестьянских и фермерских хозяйствах, малых и средних животноводческих комплексах, особенно в глубинных районах страны, неохваченных газификацией;

- не обеспечивает снижение себестоимости стартерных и престартерных комбикормов на основе микронизированных хлопьев для молодняка сельскохозяйственных животных;

- не обеспечивает экономию энергетических ресурсов и улучшение экологической обстановки.

Известна линия производства полнорационных комбикормов с использованием биогаза (Пат. РФ 2765578), содержащая емкости для хранения твердого и жидкого субстрата, шнековый транспортер и насосную станцию для подачи субстрата в биореактор, оснащенный кавитационной установкой, внутренней тепловой рубашкой и мешалкой; газгольдер, систему очистки биогаза, хранилище сброженного субстрата, бункеры для хранения зернового сырья, бункеры для хранения минерального сырья, бункер для хранения смеси из белково-витаминных добавок, премиксов и мела; микронизатор, оснащенный газовыми инфракрасными обогревателями, дробилку, смеситель, фасовочно-упаковочный аппарат.

Однако, в известной линии не в полной мере используется вторичная энергия отходящих теплоносителей; не создаются условия для снижения эксплуатационных расходов на промышленное охлаждение энергоносителей в технологии комбикормов за счет использования доступного альтернативного источника энергии, который дешевле затрат на подключение и использование электрических мощностей, в частности автономных компрессионных холодильников. Кроме этого, исходя из балансовых соотношений, теплового потока отходящих из микронизатора газов будет недостаточно для подготовки сушильного агента, подаваемого на сушку комбикорма, и на стабилизацию температурного режима процесса сбраживания субстрата.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения стартерных и престартерных комбикормов с использованием очищенного биогаза [Пат. РФ 2742058; Технология микронизированных хлопьев для стартерных комбикормов с использованием очищенного биогаза/ А.Н. Остриков, В.Н. Василенко, Л.Н. Фролова, И.В. Драган// Хранение и переработка сельхозсырья, № 1, 2020, С. 127-132], включающий следующую последовательность технологических операций: очистку зерна от металломагнитных примесей, увлажнение зерна до влажности 20-25 %, влаготепловую обработку зерна при температуре 100-150°С в течение 10 мин, отволаживание зерна, микронизацию зерна посредством инфракрасного нагрева при температуре 95-125°С в течение 40-90 секунд при плотности падающего потока излучения 16,3-20,5 кВт/м2; плющение зерна с получением зерновых хлопьев толщиной 0,40-0,55 мм; сушку зерновых хлопьев при температуре 80-90°С и скорости сушильного агента 0,4-0,7 м/с; охлаждение высушенных хлопьев до температуры окружающей среды атмосферным воздухом с их отводом в качестве целевого продукта; и предусматривающий очистку биогаза для реализации процессов пропаривания, микронизации и сушки зерновых хлопьев сначала от сероводорода до его содержания 20 мг/м3; затем от углекислого газа в процессе его абсорбции охлажденной водой до 11% об.; и далее осушку до влагосодержания 9 мг/м3; регенерацию воды, обогащенной углекислым газом, за счет нагрева ее до температуры испарения углекислого газа; накопление очищенного биогаза.

Однако известный способ имеет следующие недостатки.

Газ, насыщенный водяным паром, можно осушить прямым охлаждением только частично. Если при охлаждении не достигается минимальная температура, которую газ будет иметь при дальнейшем движении по магистральным газопроводам при данном давлении, конденсация влаги газа в дальнейшем не будет исключена. При этом влага будет накапливаться в пониженных местах газопровода, вследствие чего уменьшается пропускная способность магистрали и снижается качество газа, увеличиваются расход газа и энергозатраты на его горение в горелках [https://www.neftemagnat.ru/enc/32].

Во-вторых, в способе не рассматривается вопрос генерации низкопотенциального энергоносителя, необходимого для реализации процесса абсорбции СО2 из биогаза охлажденной водой, а также для подготовки низкотемпературного агента, подаваемого в зону охлаждения сушилки-охладителя. Не предусмотрена генерация альтернативной низкопотенциальной энергии за счет рекуперации вторичных энергоносителей с помощью абсорбционной холодильной установки.

В-третьих, при сероочистке биогаза не предусмотрена его непрерывная десульфуризация адсорбционным способом с регенерацией сорбента, в качестве которого целесообразно использовать оксид железа Fe2O3.

Известен комплект оборудования в линии по производству комбикормов [Пат. РФ 2524258], включающей завальную яму с очистительным устройством, загрузочные бункеры с шиберной заслонкой, вибрационный дозатор, молотковую дробилку, смеситель, весы и бункер-накопитель.

Однако в известной линии не предусмотрено получение биогаза для реализации температурных режимов теплотехнологических процессов.

Известны установки для получения очищенного от воды и сернистых соединений биогаза (Пат. РФ 2297395, 2383497, 2460695, 2508157), которые объединяет общий недостаток. Они не интегрированы в линии получения комбикормов и не могут обеспечить решения задач эергоэффективного использования биогаза в кормопроизводстве.

Наиболее близкой по технической сущности и достигаемому эффекту является установка для очистки биогаза в комбинированной технологической линии производства микронизированных хлопьев для стартерных и престартерных комбикормов для молодняка сельскохозяйственных животных с использованием очищенного биогаза [Технология микронизированных хлопьев для стартерных комбикормов с использованием очищенного биогаза/ А.Н. Остриков, В.Н. Василенко, Л.Н. Фролова, И.В. Драган// Хранение и переработка сельхозсырья, № 1, 2020, с. 127-132].

Однако в данной установке не рассматриваются вопросы экономичного получения низкотемпературных энергоносителей для реализации процессов охлаждения промежуточных продуктов, а также осушки биогаза с непосредственным вовлечением холодильной техники в технологию получения комбикормов, например абсорбционной водоаммиачной холодильной установки, работающей от рекуперации теплоты отходящих высокопотенциальных теплоносителей, что является существенным резервом в снижении энергозатрат на единицу массы получаемого комбикорма.

Технической задачей изобретения является повышение энергетической эффективности способа за счет максимальной рекуперации и утилизации вторичных энергоресурсов; повышение качества очистки биогаза от воды, сероводорода и углекислого газа, и как следствие снижение коррозирующего воздействия на металлические поверхности газового оборудования, повышение концентрации метана в очищенном биогазе до 95-98% и его рациональное использование в процессе микронизации, обеспечивающее снижение удельных энергозатрат на получение комбикорма.

Поставленная задача достигается тем, что в способе производства полнорационных комбикормов с использованием биогаза, предусматривающем очистку зерна от металломагнитных примесей, увлажнение зерна до влажности 20-25%, получение перегретого пара с температурой 150°С при сжигании очищенного биогаза; влаготепловую обработку зерна перегретым паром при температуре 100-150°С в течение 10 мин, отволаживание зерна, микронизацию зерна посредством инфракрасного нагрева при температуре 95-125°С в течение 40-90 секунд и плотности падающего потока от излучения инфракрасных обогревателей 16,3-20,5 кВт/м2; плющение зерна с получением зерновых хлопьев толщиной 0,40-0,55 мм; смешивание зерновых хлопьев с белково-витаминными добавками, премиксом и мелом и получение полнорационного комбикорма; сушку полнорационного комбикорма при температуре 80-90°С и скорости сушильного агента 0,4-0,7 м/с до влажности 8-9% и его охлаждение до температуры окружающей среды охлажденным воздухом с температурой 7-10°С; согласно изобретению осуществляют получение исходного биогаза из органических твердых и жидких субстратов при их оптимальном соотношении (в зависимости от состава субстратов), обеспечивающего максимальный выход биогаза 95-98% в условиях поддержки анаэробных условий сбраживания субстратов в интервале температур 35-70°С при рекуперативном теплообмене с перегретым паром и периодическим перемешиванием; осушку исходного биогаза под давлением 2 МПа до влагосодержания 9 мг/м3 методом вымораживания влаги при температуре минус 10°С и ее конденсации в снеговую шубу с последующим размораживанием снеговой шубы отработанным перегретым паром; абсорбцию углекислого газа из исходного биогаза охлажденной водой до содержания углекислого газа 11% об.; регенерацию воды, обогащенной углекислым газом при ее нагревании до температуры 50-60°С посредством рекуперативного теплообмена с отходящими газами после микронизации; непрерывную десульфуризацию биогаза адсорбционным методом до содержания сероводорода (H2S) – 20 мг/м3 с использованием в качестве адсорбента сероводорода оксид железа (Fe2O3) с периодической регенерацией адсорбента продувкой атмосферным воздухом; накопление очищенного биогаза с последующей подачей очищенного биогаза на сжигание под давлением 1,2 МПа; использование теплоты отходящих после микронизации газов с температурой 90°С для нагревания атмосферного воздуха, который используют в качестве сушильного агента; дополнительную генерацию перегретого пара при сжигании очищенного биогаза и его использование как источника энергии для закипания рабочего тела при температуре 140°С, в качестве которого используют крепкий водоаммиачный раствор; конденсацию отделившихся паров аммиака при температуре 40°С, дросселирование сконденсированного аммиака до давления 0,26 МПа и температуры его кипения минус 14°С; абсорбцию паров кипящего аммиака слабым водоаммиачным раствором при температуре 35°С, нагревание водоаммиачного раствора до температуры кипения с получением крепкого водоаммиачного раствора в режиме замкнутого термодинамического цикла; получение низкотемпературного теплоносителя, в качестве которого используют тосол с температурой минус 12°С при рекуперативном теплообмене с кипящим аммиаком; использование тосола для вымораживания влаги при ее конденсации в снеговую шубу, а также при получении охлажденного воздуха и охлажденной воды посредством рекуперативного теплообмена; при этом установка для осуществления способа производства полнорационных комбикормов с использованием биогаза, включающая емкости для хранения твердого и жидкого субстрата, транспортер, насосную станцию, биореактор, оснащенный кавитационной установкой, внутренней тепловой рубашкой и мешалкой; хранилище сброженного субстрата, газгольдер, бункеры для хранения зернового сырья, бункеры для хранения минерального сырья, бункер для хранения смеси из белково-витаминных добавок, премиксов и мела; магнитный сепаратор; увлажнительную машину; бункер для отволаживания зерна; пропариватель, микронизатор, оснащенный газовыми инфракрасными обогревателями с горелками; вальцовую плющильную машину, сушилку-охладитель с секциями сушки и охлаждения; фасовочно-упаковочный аппарат; колонку для очистки биогаза от сероводорода; парогенератор с горелками; компрессор, согласно изобретению дополнительно содержит двухсекционный аппарат для осушки исходного биогаза, секции которого попеременно работают в режиме вымораживания влаги и регенерации; турбокомпрессор, установленный между газгольдером и двухсекционным аппаратом для осушки исходного биогаза; колонку для очистки биогаза от углекислого газа, колонку регенерации воды; двухколонный каталитический реактор сероочистки с переменным режимом работы колонн в режиме химической адсорбции сероводорода и режиме регенерация адсорбента продувкой воздухом; буферную емкость для накопления очищенного биогаза, абсорбционную водоаммиачную холодильную установку, включающую кипятильник с ректификатором, змеевик и дефлегматор; конденсатор; испаритель, терморегулирующие вентили; абсорбер; рециркуляционный насос, контур рециркуляции оборотной воды, работающие по замкнутым термодинамическим циклам; рекуперативный теплообменник для нагревания воды до температуры испарения углекислого газа; рекуперативный теплообменник для охлаждения воды и проведения процесса абсорбции углекислого газа охлажденной водой; сборник конденсата; сборник тосола; при этом выход из парогенератора соединен с входами змеевика кипятильника и тепловой рубашкой биореактора, а также с входом пропаривателя; выход из змеевика кипятильника соединен трубопроводами по перегретому пару с секциями аппарата для осушки исходного биогаза; а секции аппарата для осушки природного газа связаны последовательно трубопроводами с входом рекуперативного теплообменника для нагревания воды до температуры испарения углекислого газа, колонкой регенерации воды и сборником конденсата; выход сборника конденсата связан с входами парогенератора и увлажнительной машины, а также с входом колонки для очистки биогаза от углекислого газа через рекуперативный теплообменник для охлаждения воды; колонка для очистки биогаза от углекислого газа соединена с двухколонным каталитическим реактором сероочистки, после которого установлена буферная емкость для накопления очищенного биогаза; буферная емкость соединена с компрессором, выход которого соединен с горелками инфракрасных обогревателей микронизатора и с горелками парогенератора; трубопровод отходящих дымовых газов из микронизатора соединен с рекуперативными теплообменниками для нагревания воздуха и нагревания воды до температуры испарения углекислого газа; выход испарителя абсорбционной водоаммиачной холодильной установки соединен трубопроводами по тосолу с секциями двухсекционного аппарата для осушки природного газа, а также с рекуперативным теплообменником для охлаждения воды; при этом выходы по тосолу из секций аппарата для осушки исходного биогаза и рекуперативного теплообменника для охлаждения воды последовательно соединены со сборником тосола, рекуперативным теплообменником для охлаждения воздуха, подаваемого в секцию охлаждения сушилки, и испарителем с образованием контура рециркуляции по тосолу.

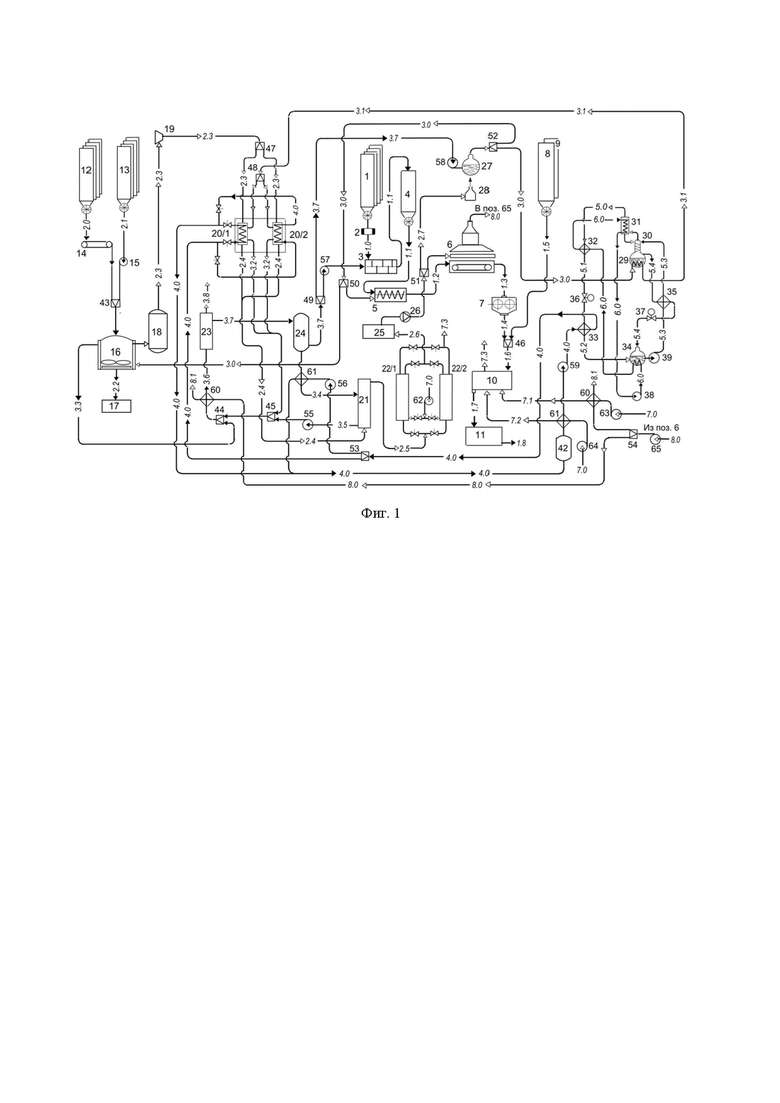

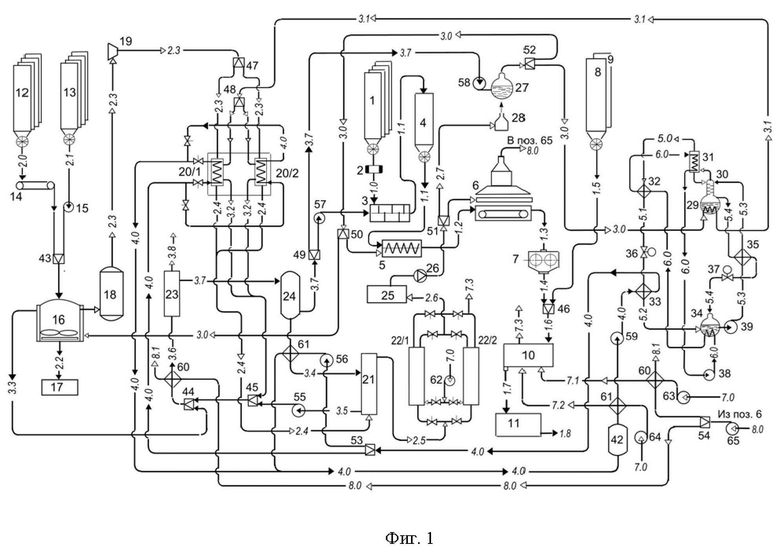

На чертеже представлена схема, реализующая предлагаемый способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления.

Схема содержит бункеры для хранения зернового сырья 1 (пшеница, рожь, ячмень, тритикале и т.д.); магнитный сепаратор 2; увлажнительную машину 3; бункер для отволаживания зерна 4; пропариватель 5; микронизатор 6; оснащенный газовыми инфракрасными обогревателями с горелками; вальцовую плющильную машину 7; бункер для хранения белково-витаминных добавок и премиксов 8 и бункер для хранения минерального сырья (цеолит, бентонит, известняк, мел) 9; сушилку-охладитель 10 с секциями сушки и охлаждения; фасовочно-упаковочный аппарат 11, емкости для хранения твердого 12 и жидкого субстрата 13, транспортер 14, насосную станцию 15, биореактор 16, оснащенный кавитационной установкой, внутренней тепловой рубашкой и мешалкой; хранилище сброженного субстрата 17, газгольдер 18, турбокомпрессор 19; двухсекционный аппарат для осушки исходного биогаза с секциями 20/1 и 20/2; колонку для очистки биогаза от углекислого газа 21; двухколонный каталитический реактор сероочистки с колоннами 22/1 и 22/2; колонку регенерации воды 23; сборник воды 24; буферную емкость для накопления очищенного биогаза 25; компрессор 26; парогенератор 27 с горелками 28; абсорбционную водоаммиачную холодильную установку, включающую кипятильник 29 с ректификатором 30, дефлегматор со змеевиком 31, конденсатор 32, испаритель 33, абсорбер 34, теплообменник 35; терморегулирующие вентили 36, 37, рециркуляционные насосы 38, 39; рекуперативный теплообменник для нагревания воды 40; рекуперативный теплообменник для охлаждения воды 41; сборник тосола 42; смесители 43, 44; 45, 46; распределители потоков 47, 48, 49, 50, 51; 52, 53, 54; насосы 55, 56, 57, 58, 59; рекуперативный теплообменник для нагревания воздуха 60; рекуперативный теплообменник для охлаждения воздуха 61; вентиляторы 62, 63, 64, 65; материальные и тепловые потоки: 1.0 – зерно, 1.1 – увлажненное зерно; 1.2 – пропаренное зерно; 1.3 – микронизированное зерно; 1.4 – зерновые хлопья; 1.5 – смесь белково-витаминных добавок, премиксов и миниральных добавок (мела); 1.6 – полнорационный комбикорм; 1.7 – высушенный полнорационный комбикорм; 1.8 – расфасованный комбикорм; 2.0 – твердый субстрат; 2.1 – жидкий субстрат; 2.2 – сброженный субстрат; 2.3 – исходный биогаз; 2.4 – осушенный биогаз; 2.5 – биогаз, очищенный от углекислого газа; 2.6 – обессеренный биогаз; 2.7 – очищенный биогаз; 3.0 – перегретый пар; 3.1 - низкопотенциальный пар; 3.2 – вода от размораживания снеговой шубы; 3.3 – конденсат; 3.4 – охлажденная вода; 3.5 – вода, обогащенная углекислым газом; 3.6 – нагретая вода; 3.7 – очищенная вода; 3.8 – углекислый газ; 4.0 – тосол; 5.0 – пары аммиака, 5.1 - жидкий (сконденсированный) аммиак; 5.2 – испаренный аммиак; 5.3 – крепкий водоаммиачный раствор; 5.4 – слабый водоаммиачный раствора; 6.0 - оборотная вода; 7.0 – атмосферный воздух; 7.1 – нагретый воздух, 7.2 – охлажденный воздух; 7.3 - отработанный воздух; 8.0 – отходящие газы; 8.1 – отработанные отходящие газы.

Предлагаемый способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления реализуются в соответствии со схемой (фиг.1).

Исходное зерновое сырье из зерновых бункеров 1 через магнитный сепаратор 2 по потоку 1.0 подают в увлажнительную машину 3 до достижения влажности 20-25%. Увлажненное зерно по потоку 1.1 направляют в бункер для отволаживания зерна 4, в котором обеспечивают равномерное распределения влажности по всему объему зерновой массы. Далее увлажненное зерно направляют в пропариватель 5, в котором осуществляют влаготепловую обработку зерна перегретым паром в течение 10 мин при температуре 100-150°C. Пропаренное зерно по потоку 1.2 подают в микронизатор 6, в котором в течение 40-90 секунд зерно подвергают инфракрасному нагреву при температуре 95-125°С и плотности падающего потока от излучения инфракрасных обогревателей 16,3-20,5 кВт/м2.. Микронизированное зерно отводят по потоку 1.4 и пропускают через вальцы плющильной машины 7 с зазором между вальцами 0,40-0,55 мм и получают зерновые хлопья. Зерновые хлопья смешивают со смесью белково-витаминных добавок, премиксов и мела, подаваемой из бункеров 8, 9 по потоку 1.5 в смесителе 46, и получают полнорационный комбикорм. Полученный полнорационный комбикорм по потоку 1.6 подают в сушилку-охладитель 10 с секциями сушки и охлаждения, и осуществляют сначала сушку комбикорма при температуре 80-90°С и скорости сушильного агента 0,4-0,7 м/с до влажности 8-9%, затем охлаждение до температуры окружающей среды охлажденным воздухом с температурой 7-10°С и далее по потоку 1.7 направляют в фасовочно-упаковочный аппарат 11 с отводом полнорационного комбикорма, расфасованного в мешки, по потоку 1.8 в хозяйства АПК для откорма молодняка сельскохозяйственных животных.

Для реализации температурных режимов технологических процессов в качестве основного энергоносителя получают очищенный биогаз следующим образом.

Субстраты из емкости для хранения твердого субстрата 12 с помощью транспортера 14 и емкости для хранения жидкого субстрата 15 с помощью насосной станции 15 соответственно по потокам 2.0 и 2.1 подают в смеситель 43, смешивают при их оптимальном соотношении (в зависимости от состава субстратов), и отводят в биореактор 16, оснащенный кавитационной установкой, внутренней тепловой рубашкой и мешалкой, с максимальным выходом биогаза 95-98 % в условиях поддержки анаэробных условий сбраживания субстратов в интервале температур 35-70°С при рекуперативном теплообмене с перегретым паром, подаваемым в рубашку биореактора 16 из парогенератора 27 по потоку 3.0, и периодическим перемешиванием.

Сброженный субстрат из биореактора отводят в хранилище 17, а полученный исходный биогаз по потоку направляют в газгольдер 18. Исходный биогаз из газгольдера 18 турбокомпрессором 19 по потоку 2.3 через переключатель потока 47 подают под давлением 2 МПа в секцию 21/1 двухсекционного аппарата для осушки биогаза, работающую в режиме вымораживания влаги. В эту же секцию посредством синхронизированной работы исполнительных механизмов заслонок подают тосол с температурой минус 12°С. На охлаждающей поверхности секции, работающей в режиме вымораживания влаги при температуре минус 10°С, посредством рекуперативного теплообмена с тосолом биогаз достигает «точку росы» и содержащаяся в биогазе влага конденсируется в снеговую шубу. При этом секцию двухсекционного аппарата для осушки природного газа 21/2, работающую в режиме регенерации, отключают из контура рециркуляции тосола 4.0 и размораживают отработанным перегретым паром, подаваемым через распределитель потока 48 по потоку 3.1 из кипятильника 29. Переключение секций двухсекционного аппарата для осушки биогаза 21/1 и 21/2 с режима вымораживания влаги на режим регенерации и наоборот, а также потоков тосола и насыщенного пара осуществляют по влагосодержанию биогаза, текущее значение которого не должно превышать 9 мг/м3.

После осушения биогаз из секции двухсекционного аппарата для осушки биогаза, работающей в режиме вымораживания влаги, по потоку 2.4 направляют в колонку 21, в которой осуществляют абсорбцию углекислого газа из исходного биогаза охлажденной водой до содержания углекислого газа 11% об. Подготовку охлажденной воды осуществляют в рекуперативном теплообменнике 61 посредством рекуперативного теплообмена с тосолом. При этом воду, обогащенную углекислым газом, отводят из колонки 21 насосом 55 по потоку 3.5 и вместе с водой образовавшейся при размораживании секции двухсекционного аппарата для осушки биогаза, работающей в режиме регенерации, отводимой по потоку 3.2, объединяют с конденсатом, отводимым из биореактора по потоку 3.3, и по потоку 3.6 подают в рекуперативный теплообменник 60, в котором нагревают до температуры 50-60°С при теплообмене с отходящими из микронизатора газами, обеспечивая испарение углекислого газа из воды в колонке 23 с ее отводом по потоку 3.7 в сборник воды 25. Испарившийся углекислый газ отводят из колонны 23 по потоку 3.8.

Из сборника воды 25 по потокам 3.7 насосами 57 и 58 воду подают соответственно в увлажнительную машину 3 и на пополнение уровня воды в парогенераторе 27 с образованием замкнутого цикла.

После извлечения углекислого газа биогаз из колонки 22 по потоку 2.5 подают в одну из колонн 22/1 и 22/2 двухколонного каталитического реактора сероочистки и проводят непрерывную десульфуризацию биогаза адсорбционным методом до содержания сероводорода (H2S) 20 мг/м3 с использованием в качестве адсорбента оксида железа (Fe2O3) с влажностью 5%. Осуществляют переменный режим работы колонн реактора: в колонне 22/1 протекает процесс химического связывания сероводорода с адсорбентом, а в колонне 22/2 – регенерация адсорбента продувкой атмосферным воздухом вентилятором 62 с выводом отработанного воздуха в атмосферу по потоку 7.3.

Адсорбционный метод удаления сероводорода заключается в образовании сульфитов при взаимодействии сероводорода с оксидом железа:

Fe2O3⋅3H2O+H2S→Fe2S3+6H2O

При регенерации адсорбента образуется элементарная сера, отлагающая на поверхности оксида железа:

Fe2S3+O2+3H2O→Fe2O3⋅3H2O+3S

После каждой регенерации сорбционная способность оксида железа уменьшается в среднем на 15%, что обусловливает необходимость регулярной замены отработанного адсорбента и, как следствие переменный режим работы колонн.

Очищенный биогаз из каталитического реактора сероочистки по потоку 2.6 отводят в буферную емкость 25 для накопления очищенного биогаза, подвергают компрессионному сжатию в компрессоре 26 и под давлением 1,2 МПа по потокам 2.7 подают на сжигание в горелки микронизатора 6 и горелки 28 парогенератора 27.

При сжигании очищенного биогаза в горелках парогенератора осуществляют непрерывную генерацию перегретого пара с температурой 150°С; и его подачу по потокам 3.0 в пропариватель 5 на влаготепловую обработку зерна и в тепловую рубашку биореактора 16, обеспечивая оптимальные условия поддержки анаэробных условий сбраживания субстратов в интервале температур 35-70°С с периодическим перемешиванием.

Кроме этого, полученный в парогенераторе 27 перегретый пар используют как источник энергии для функционирования абсорбционной водоаммиачной холодильной установки, включающей кипятильник 29 с ректификатором 30, змеевик и дефлегматор 31; конденсатор 32; испаритель 33, абсорбер 34; теплообменник 35; терморегулирующие вентили 36, 37, рециркуляционные насосы 38, 39.

Перегретый пар из парогенератора 27 направляют в змеевик кипятильника 29, в котором происходит испарения водоаммиачного раствора при температуре 140°С. Смесь образовавшихся паров воды и аммиака проходит через насадки ректификатора 30, которая орошается крепким водоаммиачным раствором, подаваемым в кипятильник 29 по потоку 5.3 перекачивающим насосом 39 из адсорбера 34. Часть воды увлекается стекающим раствором по насадкам ректификатора 30. При этом концентрация аммиачного пара возрастает. Концентрированные аммиачные пары отводят в дефлегматор 25, остатки воды конденсируются и стекают по насадкам ректификатора 30 в кипятильник 29.

Осушенный аммиачный пар из дефлегматора 24 по потоку 5.0 направляют в конденсатор 32 и конденсируют при температуре 40°С, после чего поток жидкого аммиака дросселируют в терморегулирующем вентиле 36 до давления 0,26 МПа и температуры минус 14°С, с которой он кипит в испарителе 33.

Испаренный аммиак из испарителя 33 по потоку 5.2 подают в абсорбер 34, орошаемый слабым водоаммиачный раствором, подаваемым из кипятильника 29 по потоку 5.4 через рекуперативный теплообменник 35 и терморегулирующий вентиль 37. Поглощение паров аммиака слабым водоаммиачным раствором в абсорбере 34 сопровождается выделением тепла, которое отбирается протекающим через змеевик абсорбера оборотной водой.

Образовавшийся крепкий водоаммиачный раствор в абсорбере 34 рециркуляционным насосом 39 направляют по потку 5.3 в кипятильник 29 через теплообменник 35. В теплообменнике 35 происходит предварительный нагрев сильного водоаммиачного раствора, что приводит к охлаждению слабого водоаммиачного раствора в потоке 5.4, обеспечивая повышение его абсорбирующей способности и экономии тепловой энергии.

Рециркуляция оборотной воды через абсорбер 34, конденсатор 32 и дефлегматор 30 с помощью рециркуляционного насоса 38 позволяет повысить энергетическую эффективность процессов конденсации паров воды в дефлегматоре 34 и паров аммиака в конденсаторе 26 и обеспечить отвод теплоты абсорбции из абсорбера 34. Оборотная вода не выводится из контура рециркуляции 6.0, при этом отсутствует необходимость в периодическом анализе воды на присутствие в ней аммиака.

Отработанный перегретый пар после кипятильника 30 по потоку 3.1 направляют в секцию двухсекционного аппарата для осушки биогаза, работающую в режиме регенерации, а образовавшаяся вода при размораживании снеговой шубы вместе с водой, обогащенной углекислым газом, после колонки для очистки биогаза от углекислого газа 21 в потоке 3.5 объединяют с конденсатом, отводимым по потоку 3.3 из рубашки биореактора, и сначала нагревают до температуры 50-60°С в теплообменнике 44, а затем подают в колонку регенерации воды 23 и далее по потоку 3.7 в сборник воды 24 в режиме замкнутого цикла.

Теплоту отходящих после микронизации газов с температурой 90°С направляют по потоку 8.0 через распределитель потока 54 в теплообменник для нагревания воды 44, а также в теплообменник 60 для нагревания воздуха, забираемого из атмосферы по потоку 7.0, который затем подают в секцию сушки сушилки-охладителя 10 в качестве сушильного агента вентилятором 63 по потоку 7.1.

Подготовку охлажденного воздуха с температурой 7-10°С осуществляют в рекуперативном теплообменнике 61 при теплообмене с тосолом и по потоку 7.2 подают в секцию охлаждения сушилки-охладителя 10 для охлаждения зерна до температуры окружающей среды.

Предлагаемый способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления прошли производственную проверку на экспериментальном оборудовании в производственных условиях НПЦ ВНИИ Комбикормовой промышленности (г. Воронеж) во всем интервале варьируемых параметров (см. табл.).

В качестве примера использован рецепт полнорационного комбикорма для кроликов ПЗК – 92. Цена комбикорма 28 руб./кг. Энергозатраты на производство комбикорма по известной технологии [Шевцов А.А. и др. Разработка технологии получения высокоэффективных полнорационных гранулированных комбикормов / Вестник Воронежского государственного университета инженерных технологий. 2020. Т. 82.№ 2 (84). С. 137-145] составляют 30% от его стоимости, т.е. 19,6 руб./кг. При стоимости 1 кВт ч потребляемой электроэнергии по одноставочному тарифу 4,45 руб. энергозатраты на получение 1 кг комбикорма составляют 4,4 кВт ч или 15840 кДж за 1 кг.

Из табл. следует, что предлагаемый способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления обеспечивают снижение удельных энергозатрат, что свидетельствует о достижении заявленного технического результата во всем интервале варьируемых параметров.

Таким образом, предлагаемый способ производства полнорационных комбикормов с использованием биогаза и установка для его осуществления имеют следующие преимущества по сравнению с прототипом:

- вовлечение абсорбционной водоаммиачной холодильной установки в технологию позволяет обеспечить вымораживание влаги содержащейся в биогазе; в любом количестве;

- попеременная работа секций двухсекционного аппарата для осушки природного газа, связанная с оперативным размораживанием секции, работающей в режиме регенерации, создает реальные условия непрерывного процесса получения биогаза, не нарушая непрерывность общего технологического цикла технологии полнорационных комбикормов;

- функционирование абсорбционной водоаммиачной холодильной установки осуществляется от рекуперации теплоты перегретого пара, подаваемого в кипятильник; благодаря чему достигается экономия электроэнергии, которая расходуется только на работу органов управления и насосов в контрах рециркуляции аммиака и оборотной воды;

- абсорбционная холодильная машина позволяет радикально снизить эксплуатационные расходы на промышленное охлаждение за счет использования доступного альтернативного источника энергии, который дешевле затрат на подключение и использование дополнительных электрических мощностей;

- химическое обессеривание биогаза вследствие образования сульфитов при взаимодействии сероводорода с оксидом железа в двухколонной установке с переменным режимом работы колонн снижает коррозирующее воздействие на металлические поверхности газового оборудования, скорость коррозии снижается с 0,5–1 мм до 0,3-0,4 мм в год;

- обеспечивает снижение удельных энергозатрат на 10-12%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления технологией получения полнорационных комбикормов с использованием биогаза | 2024 |

|

RU2832084C1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МИКРОНИЗИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2742058C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА ИЗ ПРИРОДНОГО ГАЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2022 |

|

RU2797945C1 |

| Линия производства полнорационных комбикормов с использованием биогаза | 2021 |

|

RU2765578C1 |

| Способ сушки зерна злаковых культур и установка для его осуществления | 2020 |

|

RU2765597C1 |

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ФЛОКИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2740018C1 |

| ЛИНИЯ МИКРОНИЗАЦИИ ЗЕРНА | 2013 |

|

RU2546172C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА ИЗ РАСТИТЕЛЬНОГО МАСЛА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2772417C1 |

| СПОСОБ ПРОИЗВОДСТВА КРУПКИ ПО ТЕХНОЛОГИИ ВЛАЖНОГО ГРАНУЛИРОВАНИЯ С ИСПОЛЬЗОВАНИЕМ ФОТОТРОФНОЙ БИОМАССЫ И ФУЗА РАСТИТЕЛЬНЫХ МАСЕЛ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2411885C1 |

Группа изобретений относится к кормопроизводству и может быть использована при производстве полнорационных комбикормов с использованием биогаза. Биогаз используется в качестве основного энергоносителя для реализации температурных технологических процессов в процессе производства комбикормов. Использование группы изобретений позволит снизить удельные энергозатраты на 10-12% при производстве комбикормов. 2 н.п. ф-лы, 1 ил., 1 табл.

1. Способ производства полнорационных комбикормов с использованием биогаза в качестве основного энергоносителя для реализации температурных технологических процессов при производстве комбикормов, характеризующийся тем, что он включает следующую последовательность технологических операций: очистку зерна от металломагнитных примесей, увлажнение зерна до влажности 20-25%, получение перегретого пара с температурой 150°С при сжигании очищенного биогаза, влаготепловую обработку зерна перегретым паром при температуре 100-150°С в течение 10 мин, отволаживание зерна, микронизацию зерна посредством инфракрасного нагрева при температуре 95-125°С в течение 40-90 секунд и плотности падающего потока от излучения инфракрасных обогревателей 16,3-20,5 кВт/м2, плющение зерна с получением зерновых хлопьев толщиной 0,40-0,55 мм, смешивание зерновых хлопьев с белково-витаминными добавками, премиксом и мелом и получение полнорационного комбикорма, сушку полнорационного комбикорма при температуре 80-90°С и скорости сушильного агента 0,4-0,7 м/с до влажности 8-9% и его охлаждение до температуры окружающей среды охлажденным воздухом с температурой 7-10°С, при этом исходный биогаз получают из смешанных органических твердых и жидких субстратов, которые направляют в биореактор при соотношении субстратов, обеспечивающем максимальный выход исходного биогаза 95-98% в условиях поддержки анаэробных условий сбраживания субстратов в интервале температур 35-70°С при рекуперативном теплообмене с перегретым паром и периодическим перемешиванием, причем теплоту отходящих после микронизации газов с температурой 90°С используют для нагревания атмосферного воздуха в качестве сушильного агента, генерацию перегретого пара с температурой 150°С производят при сжигании очищенного биогаза, а влаготепловую обработку зерна осуществляют перегретым паром, кроме того, перегретый пар используют как источник энергии для закипания рабочего тела при температуре 140°С, в качестве которого используют крепкий водоаммиачный раствор, конденсация отделившихся паров аммиака производится при температуре 40°С, дросселирование сконденсированного аммиака проводят до давления 0,26 МПа и температуры его кипения минус 14°С, абсорбцию паров кипящего аммиака слабым водоаммиачным раствором осуществляют при температуре 35°С, нагревание водоаммиачного раствора до температуры кипения с получением крепкого водоаммиачного раствора производят в режиме замкнутого термодинамического цикла, при этом получают низкотемпературный теплоноситель, в качестве которого используют тосол с температурой минус 12°С при рекуперативном теплообмене с кипящим аммиаком, осушку исходного биогаза производят под давлением 2 МПа до влагосодержания 9 мг/м3 методом вымораживания влаги при температуре минус 10°С и ее конденсации в снеговую шубу с последующим размораживанием снеговой шубы отработанным перегретым паром, абсорбцию углекислого газа из исходного биогаза производят охлажденной водой до содержания углекислого газа 11%, регенерацию воды, обогащенной углекислым газом, производят при ее нагревании до температуры 50-60°С посредством рекуперативного теплообмена с отходящими газами после микронизации, непрерывную десульфуризацию биогаза производят адсорбционным методом до содержания сероводорода 20 мг/м3 с использованием в качестве адсорбента сероводорода оксид железа с периодической регенерацией адсорбента продувкой атмосферным воздухом, при этом накопление очищенного биогаза с последующей подачей его на сжигание производят под давлением 1,2 МПа, получение охлажденного воздуха и охлажденной воды производят посредством рекуперативного теплообмена с тосолом.

2. Установка для осуществления способа производства полнорационных комбикормов с использованием биогаза по п. 1, включающая емкости для хранения твердого и жидкого субстрата, транспортер, насосную станцию, биореактор, оснащенный кавитационной установкой, внутренней тепловой рубашкой и мешалкой; хранилище сброженного субстрата, газгольдер, бункеры для хранения зернового сырья, бункеры для хранения минерального сырья, бункер для хранения смеси из белково-витаминных добавок, премиксов и мела; магнитный сепаратор, увлажнительную машину, бункер для отволаживания зерна; пропариватель, микронизатор, оснащенный газовыми инфракрасными обогревателями с горелками, вальцовую плющильную машину, сушилку-охладитель, фасовочно-упаковочный аппарат, колонку для очистки биогаза от сероводорода, парогенератор с горелками, компрессор, двухсекционный аппарат для осушки исходного биогаза, секции которого попеременно работают в режиме вымораживания влаги и регенерации; турбокомпрессор, установленный между газгольдером и двухсекционным аппаратом для осушки исходного биогаза, колонку для очистки биогаза от углекислого газа, колонку регенерации воды; двухколонный каталитический реактор сероочистки с переменным режимом работы колонн в режиме химической адсорбции сероводорода и режиме регенерация сорбента продувкой воздухом; буферную емкость для накопления очищенного биогаза, абсорбционную водоаммиачную холодильную установку, включающую кипятильник с ректификатором, змеевик и дефлегматор; конденсатор, испаритель, терморегулирующие вентили; абсорбер; рециркуляционный насос, контур рециркуляции оборотной воды, работающие по замкнутым термодинамическим циклам; рекуперативный теплообменник для нагревания воды до температуры испарения углекислого газа; рекуперативный теплообменник для охлаждения воды и проведения процесса абсорбции углекислого газа охлажденной водой; сборник конденсата; сборник тосола; при этом выход из парогенератора соединен с входом змеевика кипятильника и тепловой рубашкой биореактора, а также с входом пропаривателя; выход из змеевика кипятильника соединен трубопроводами по перегретому пару с секциями аппарата для осушки исходного биогаза; секции аппарата для осушки природного газа связаны последовательно трубопроводами с входом рекуперативного теплообменника для нагревания воды до температуры испарения углекислого газа, колонкой регенерации воды и сборником конденсата; выход сборника конденсата связан с входами парогенератора и увлажнительной машины, а также с входом колонки для очистки биогаза от углекислого газа через рекуперативный теплообменник для охлаждения воды; колонка для очистки биогаза от углекислого газа соединена с двухколонным каталитическим реактором сероочистки, после которого установлена буферная емкость для накопления очищенного биогаза; буферная емкость соединена с компрессором, выход которого соединен с горелками инфракрасных обогревателей микронизатора и с горелками парогенератора; трубопровод отходящих дымовых газов из микронизатора соединен с рекуперативными теплообменниками для нагревания воздуха и нагревания воды до температуры испарения углекислого газа; выход испарителя абсорбционной водоаммиачной холодильной установки соединен трубопроводами по тосолу с секциями двухсекционного аппарата для осушки природного газа, а также с рекуперативным теплообменником для охлаждения воды; при этом выходы по тосолу из секций аппарата для осушки исходного биогаза и рекуперативного теплообменника для охлаждения воды последовательно соединены со сборником тосола, рекуперативным теплообменником для охлаждения воздуха, подаваемого в секцию охлаждения сушилки, и испарителем с образованием контура рециркуляции по тосолу.

| КОМБИНИРОВАННАЯ ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА МИКРОНИЗИРОВАННЫХ ХЛОПЬЕВ ДЛЯ СТАРТЕРНЫХ И ПРЕСТАРТЕРНЫХ КОМБИКОРМОВ ДЛЯ МОЛОДНЯКА СЕЛЬСКОХОЗЯЙСТВЕННЫХ ЖИВОТНЫХ С ИСПОЛЬЗОВАНИЕМ ОЧИЩЕННОГО БИОГАЗА | 2020 |

|

RU2742058C1 |

| Линия производства полнорационных комбикормов с использованием биогаза | 2021 |

|

RU2765578C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ КОМБИКОРМОВ | 2013 |

|

RU2524258C1 |

| US 6145433A, 14.11.2000. | |||

Авторы

Даты

2023-06-01—Публикация

2022-10-19—Подача