1

(21)4397599/31-13

(22)28.03.88

(46) 30.12.89. Бкш. № 48

(71)Воронежский технологический институт

(72)А.Н.Остриков, В.М.Крабченко и А.А.Шевцов

(53)663.1(088.8)

(56)Патент США 3512989, кл. А 23 L 1/18, 1970.

(54)СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ВЗОРВАННЫХ ЗЕРЕН

(57)Изобретение относится к пищекон- центратной промьшшенности и может быть использовано при автоматизации процесса получения взорванных зерен. Целью изобретения является увеличение производительности, снижение удельных энергозатрат и повьппеНие качества взорванных зерен. Данный способ предусматривает измерение влажности продукта на входе и выходе из рабочей камеры, давления и температуры перегретого пара в рабочей камере, величины вакуума в.вакуум-камере. Сначала регулируют влажность продукта на входе в рабочую камеру последовательным воздействием на расход влажного воздуха и расход исходного продукта в камеру кондиционирования, а затем - влажность продукта на выхо- де из рабочей камеры последовательным воздействием на мощность электрокалорифера и расход перегретого пара с коррекцией давления в рабочей камере по расходу отработанного перегретого пара, далее устанавливают величину вакуума в вакуум-камере по перепаду давлелия в рабочей и вакуум- камерах воздействием на мощность привода вакуум-насоса. 3 э.п.ф-лы, I ил., 1 т абл.

& Ф

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ВАРЕНО-СУШЕНЫХ КРУП | 1999 |

|

RU2181015C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ КОМБИНИРОВАННЫМ ВАРОЧНО-СУШИЛЬНЫМ ПРОЦЕССОМ ОБРАБОТКИ СЫПУЧЕГО ПРОДУКТА | 1996 |

|

RU2113132C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ОБЖАРЕННЫХ ЗЕРНОПРОДУКТОВ | 2007 |

|

RU2328140C1 |

| Способ автоматического управления процессом гидротермической обработки продукта | 1988 |

|

SU1584887A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ГИДРОТЕРМИЧЕСКОЙ ОБРАБОТКОЙ ДИСПЕРСНОГО МАТЕРИАЛА С ИМПУЛЬСНОЙ ПОДАЧЕЙ ПОТОКА ТЕПЛОНОСИТЕЛЯ | 1996 |

|

RU2118884C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ СЫПУЧЕГО ПРОДУКТА | 1996 |

|

RU2112402C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ОБЖАРКИ КОФЕ | 2001 |

|

RU2203553C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ВАРЕНО-СУШЕНЫХ КРУП | 2013 |

|

RU2545682C1 |

| УПРАВЛЕНИЕ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2007 |

|

RU2356907C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2009 |

|

RU2424903C2 |

Изобретение относится к пищеконцентратной промышленности и может быть использовано при автоматизации процесса получения взорванных зерен. Целью изобретения является увеличение производительности, снижение удельных энергозатрат и повышение качества взорванных зерен. Данный способ предусматривает измерение влажности продукта на входе и выходе из рабочей камеры, давления и температуры перегретого пара в рабочей камере, величины вакуума в вакуум-камере, сначала регулируют влажность продукта на входе в рабочую камеру последовательным воздействием на расход влажного воздуха и расход исходного продукта в камеру кондиционирования, а затем - влажность продукта на выходе из рабочей камеры последовательным воздействием на мощность электрокалорифера и расход перегретого пара с коррекцией давления в рабочей камере по расходу отработанного перегретого пара, далее устанавливают величину вакуума в вакуум-камере по перепаду давления в рабочей и вакуум-камерах воздействием на мощность привода вакуум-насоса. 3 з.п. ф-лы, 1 ил., 1 табл.

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса получения взорванных зерен, в частности крупы гречневой.

Целью изобрете шя является увеличение производительности, снижение удельных энергозатрат и повышение качества взорванных зерен.

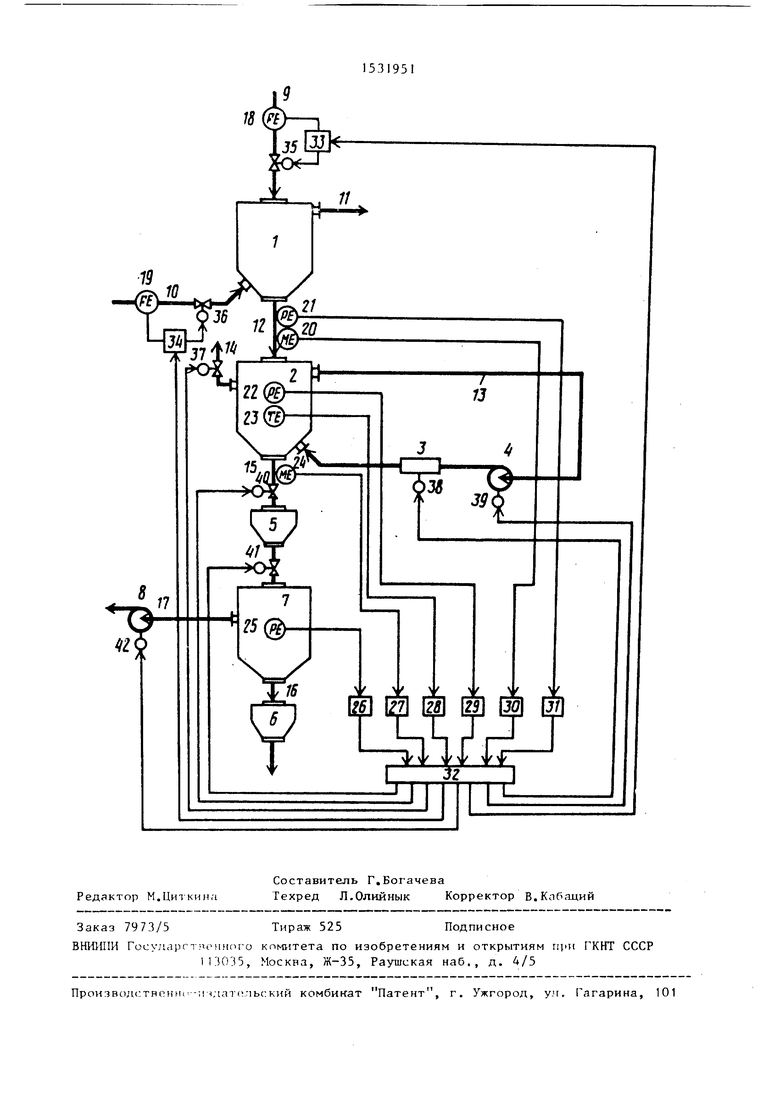

На чертеже представлена схема, реализующая предлагаемый способ автоматического управления процессом получения взорванных зерен.

Схема содержит камеру 1 кондиционирования, рабочую камеру 2, электрокалорифер 3, вентилятор 4, шлюзовые

камеры 5 и 6, вакуум-камеру 7, вакуум- насос 8, линии 9-12 подачи исходного продукта, подачи кондиционированного воздуха, отвода кондиционированного воздуха и подачи увлажненных зерен из камеры кондиционирования в рабочую камеру, рециркулируюпшй контур 13 перегретого пара, линию 14 стабилизации верхнего предела давления в рабочей камере, линию 15 подачи нагретого продукта из рабочей камеры в вакуум-камеру, линию 16 выгрузки готового продукта, линию 17 вакуумиро- вания, датчики 18-25 расхода исходного продукта, расхода кондиционированного воздуха, влажности увлажненного

ел

оо

;о

СП

продукта, насыпной плотности, давления, температуры, влажности нагретых зерен и разрежения в вакуум-камере, вторичные приборы 26-31, микропроцессор 32, локальные регуляторы 33 и 34, исполнительные механизмы 35- 42 (клапаны).

Способ осуществляется следующим образом,

С помощью датчиков 20-25 и вторичных приборов 26-31 информация о ходе процесса получения взорванных зерен передается в микропроцессор 32, в который предварительно вводят двусторонние ограничения на насыпную плотность и влажность продукта на входе в рабочую камеру, температуру в рабочей камере, давление в рабочей камере, влажность продукта на выходе ,из рабочей камеры и перепад давлений в рабочей и вакуум-камерах, например крупу гречневую с характеристиками 800-830 кг/м, 18-21%, 110-125 С, 0,6-0,8 МПа, 13,5-16,3%.

Способ предусматривает управление процессом на трех уровнях. На первом уровне регулируют влажность продукта на входе в рабочую камеру, на втором - влажность продукта на выходе из рабочей камеры с коррекцией давления в рабочей камере, на третьем стабилизируют величину вакуума в вакуум-камере. Необходимо отметить, что работа всех трех камер синхронизирована и согласована по продолжительности каждого этапа процесса и по количеству подаваемого продукта в каждую камеру.

Первый уровень управления. При текущем значении влажности продукта на входе в рабочую камеру 2 измеряемой датчиком 20 и вторичным прибором 30, ниже заданного нижнего предельного значения, например 18%, микропроцессор 32 последовательно по двум каналам управления выдает коррекцию задания сначала регулятору ЗА на увеличение расхода влажного воздуха в линии 10, а затем регулятору 33 на увеличение расхода исходного продукта в линии 9, Последующий С второй) канал управления срабатывает после того, как предыдущий (первый) выйдет на свои ограничения,т,е исчерпает свои собственные pecypci i. Включение второго канала управления прерывается как только влажность продукта в линии 12 выйдет на задан

пый ин1Ч рнл.1 З1 ячений. Поридпк и очередность пг)зд(нстяия огущег ется по следующему алгоритму:

увеличивают расход влажного воч- духа открытием клапа})а посредством истюлнительног о механизма 36 в линии 10 ;

сравнивают текуп1ее значение насыпной плотности продукта в линии 12, измеряемое датчиком 21 и вторичным прибором 31, с заданным верхним предельным значением и при достижении насыпной плотностью заданнсто верхнего предельного значения (Р ), например 1300 кг/м-, прекращают увеличение расхода влажного воздуха в линии 10 (клапан 36 остается в определенном положении);

сравнивают текущую влажность продукта (w) в линий 12, измеряемую датчиком 20 и вторичным прибором 30, с задалным нижним предешьным значением влажности (w J):ecли v/jzw , то корректирующий сигнал с микропроцессора 32 на изменение расхода исходного продукта в линии 9 на регулятор 33 не подают; если w : w , то подают корректируюЕЦИЙ сигнал с микропроцессора 32 на регулятор 33 и уве- ливают расход исходного продукта открытием клапана в линии 9 с помощью исполнительного механизма 35 до тех пор, пока не будет выполнено условие w W J . При выполнении этого условия прекращают увеличение расхода исходного продукта в линии 9 (клапан 35 остается в определенном положении).

При текущем значении влажности продукта в линии 12 вьппе заданного верхнего предельного значения, например 21%, микропроцессор 32 выдает корректирующий сигнал сначала регулятору 34 на уменьшение расхода влажного воздуха в линии 10, а затем регулятору 33 на уменьшение расхода исходного продукта в линии 9 по следующему алгоритму:V

уменьшают расход влажного воздуха закрытием клапана в линии 10 посредством исполнительного механизма 36;

сравнивают текущее значение насыпной плотности продукта в линии 12, измеряемой датчиком 21 и вторичным прибором 31, с заданным нижним предельным значением (р) и при достижении насыпной плотностью заданного нижнего предельного значения, например 1300 кг/м , прекращают уменьшение

,15

р;1ГХ 1ЛЛ кллжпогп во:эдуха в линии 10 (клап.чн остае-тси я отц1г-дел :-;;иом положении) ;

сравнинают влажность продукта (w,) в линии 12, измеряемую датчиком 20 и вторичным прибором 30, с заданным верхним предельным значением влажности (w ); если v j; w, то корректирукхиий сигнал с микропроцессора 32 на изменение расхода ис- хбдного нродукта в линии 9 на регулятор 33 не подаютj если w w, то подают корректирующий сигнал с микропроцессора 32 на регулятор 33 и умень шают расход исходного нродукта закрытием клапана в линии 9 посредством исполнительного механизма 35 до

Iтех пор, пока не будет выполнено условие w f w. При выполнении этого условия прекращают уменьшение расхода исходного продукта в линии 9 (клапан 35 остается в определенном положении).

Второй уровень управления.

При текущем значении влажности продукта на выходе из рабочей камеры (в линии 15)., измеряемой датчиком 24 и вторичным прибором 27, ниже заданного нижнего предельного значения например 13,5%, микропроцессор 32 последовательно по двум каналам управления выдает сигналы сначала на уменьшение мощности ТЭНов электрокалрифера 3, а затем на уменьшение числа оборотов регулируемого привода вентилятора 4, а следовательно, на уменьшение расхода перегретого пара в рециркуляционном контуре 13. Последующий (второй) канал управления сбрасывает после того, как предыдущий (первый) выйдет на свои ограничения, т.е. полностью исчерпает свои собственные ресурсы. Включение второго канала управления прерывается, как только влажность продукта в линии 15 выйдет на заданный интервал значений. Порядок и очередность воздействий осуществляется по алгоритму

уменынают мощность ТЭНов электрокалорифера 3 с помг)щью исполнительного механизма 38;

сравнивают текущее значение температуры в рабочей камере 2, измеряемого датчиком 23 и вторичным прибором 28, с заданный нижним предельным значением (t) и при достижении температурой заданного иижнег о предель ного значения, н;игример 110°С , пре319516

кращают уменьшение мо1Г1Ногти ТЭНов элсктрокалорифера 3;

сравнивают текущую влажность продукта (w) в линии 15, измеряемую дaтчикo t 24 и вторичным прибором 27, с задяшгым нижним пределыагм значением (w ); если w 7/ w, то коррек- тируюпщй сигнал с микропроцессора 32

«л на измен(ение расхода neperperoi o пара в контуре 13 не подают; если w w, то подают корректирующий сиг- нал с микропроцессора 32 на уменьшег }1ие расхода перегретого пара в ре- J5 цир):уляционном контуре 13 путем

уменьшения числа оборотов привода вентилятора 4 с помощью исполнительного механизма 39. Расход перегретого пара в рециркуляционном контуре 13

20 уменьшают до тех пор, пока не Судет выполнено условие w w. При выполнении этого условия прекращают уменьшение расхода перегретого пара в рециркуляционном контуре 13 (число

25 оборотов регулируемого привода вентилятора 4 остается определенным);

сравнивают текущее значение давления (р) в рабочей камере 2, измеряемое датчиком 27 и вторичным прибо0 ром 29, с заданным значением р , например 0,6 МПа, и если р г Рэад то микропроцессор 32 выдает сигнал на уменьшение расхода отработанного перегретого пара в линии 14 посредст-

,- вом исполнительного механизма 37, а при р :j Pjorj) прекращают уменьшение расхода отработаннох о перегретого пара в линии 14 (клапан 37 остается в определенном положении).

Q При текущем значении влажности продукта на выходе из рабочей камеры 2 (в линии 15) выше заданного верхнего предельного значения, например 16,5%, микропроцессор 32 последо5 вательно выдает сигналы сначала на

увеличение мощности ТЭНов электрокало- рифера 3, а затем на увеличение числа оборотов регулируемого привода вентилятора 4, а следовательно, на

0 увеличение расхода перегретого пара в рециркуляционный контур 13. В этом случае включение каналов осуществляется по алгоритг-гу:

увеличивают MoiiiHocTb ТЭНов злект-

5 рокалорифера 3 с помощью исполнитель- ного механизма 38;

сравнивают текущее значение температуры в рабочей камере 2 с заданным верхним предельным значением (t ) и

при до(7тижснии температурой заданног верхнего предельного значения, на- фимер , прекращают увеличивать мощность ТЭНоп электрокалорифера 3;

cpanmiBaioT текущую влажность продукта (wj) в линии 15 с заданным верним предельным значением (w);ecли г J корректирующий сигнал с микропроцессора 32 на изменение расхода перегретого пара в рециркуляционном контуре не подают; если W W , то подают корректирующий сигнал с микропроцессора 32 на увеличение расхода перегретого пара в рециркуляционном контуре 13 путем увеличения числа оборотов привода вентилятора 4 с помощью исполнительного механизма 39. Расход перегретого пара увеличивают до тех пор,пока не будет выполнено условие w w . При выполнении этого условия прекращают увеличение расхода перегретого пара (число оборотов регулируемого привода вентилятора А поддерживается постоянным);

сравнивают р с заданным верхним предельным значением р , например 0,8 МПа и если Р Р зал микропроцессор 32 выдает сигнал на увеличение расхода отработанного перегретого пара в линии 1А, а при р Р jaj прекращают увеличение расхода отработанного перегретого пара в линии 14 (клапан 37 остается в определенном положении).

Третий уровень-управления, При текущем значении перепада давления в рабочей и вакуум-камерах (лр ), измеряемого датчиком 22, 25 и вторичными приборами 29,26, выше заданного микропроцессор 32 вьщает сигнал на улучшение давление разрежения в вакуум-камере 7 путем уменьшения числа оборотов привода вакуум- насоса 8 в линии 17, и при достижении текущего перепада давлений заданного значения, например 0,8 МПа, микропроцессор 32 выдает сигналы на одновременное закрытие исполнительно) о механизма (заслонки) 40 и открытие его, установленных в линии 15 соот- петственно до и после шлюзовой камеры 5. Взорванные в вакуум-камере 7 зерна удаляются по линии 16.

При текущем значении перепада даилецщ п рабочей вакуум-камерах давлений н рабочей и вакуум-камерах ниже заданно о микропроцессор 32

5

0

5

0

5

0

5

0

5

выдает сигнал на увеличение данлении разрежения (взрыва) п вакуум-камере 7 путем увеличения числа оборотов привода вакуум-насоса 8 в линии 17, а при достижении перепадом давлений заданного значения микропроцессор 32 выдает сигналы на одновременное закрытие исполнительного механизма (заслонки) 40 и открытие исполнительного механизма 41. Осуществляется взрыв зерен в вакуум-камере 7 и вывод взорванных зерен по линии 16 через щлюзовую камеру 6.

Таким образом, данный способ управления обеспечивает многоканальное управление по трем уровням, позволяющее, зндчите-пьно сузить диапазон стабилизации как качественных показателей в области стандартных значений, так и управляющих параметров процесса.

Данный способ управления процессом получения взорванных зерен позволяет стабилизировать насыпной вес взорванных зерен за счет предварительной коррекции влажности продукта на входе в рабочую камеру по насыпному весу, что устраняет угрозу зависания продукта в линии его подачи в рабочую камеру; повыщает точность и надежность управления, так как процесс получения взорванных зерен ведется при ограничениях, обусловленных качеством продукта; позволяет снизить теплоэнергетические затраты на единицу массы взорванных зерен за счет регулирования параметров перегретого пара в рециркуляционной линии; стабилизирует давление взрыва в вакуум-камере по заданной величине перепада давлений в рабочей и вакуум- камерах, что существенно сокращает количество невзорвавшихся зерен; корректирует давление в рабочей камере воздействием на распад обработанного перегретого пара, что создает условия безопасной работы.

Оптимальные режимные параметры предпагаемого и базового способа приведены в таблице.

Как видно.из данных, приведенных в таблице, предпагаемый способ автоматического управления позволит за счет стабильного поддержания оптимальных режимов процесса увеличить на 30% количество нормально взорванных зерен, снизить удельные энергозатраты на 12-14%. За счет использования вакуумст, я следовательно, при меньших температурах взрыва крупинок улучшилось их качество с точки зрения содержания водорастворимых углеводов и декстринов.

Формула изобретения

на кондиционирование, а затем на выходе из рабочей камеры путем последовательного воздействия на изменение мощности электрокалорифера и рас- ход перегретого пара устанавливают заданную величину вакуума в вакуум- KeiMepe в зависимости от перепада давления в рабочей и вакуум-камерах путем воздействия на изменение мощ- ности вакуум-насоса и подачи продук-г та в вакуум-камеру.

2,Способ по п.1, отличающий с я тем, что при отклонении т екущего значения влажности продукта на входе в рабочую камеру от заданного значения в сторону уменьшения сначала увеличивают расход влажного воздуха в камеру кондиционирования

до достижения насыпной плотностью

продукта на входе в рабочую камеру максимально допустимш-о значения, а затем увеличивают расход исходного

продукта в камеру кондиционировани{Г и при отклонении текущего значения влажности продукта на входе в рабочую камеру от заданного значения в сторону увеличения сначала уменьшают расход влажного воздуха в камеру кондиционирования до достижения насыпной плотностью продукта на входе в рабочую камеру минимально допустимого значения, затем уменьшают расход исходного продукта.

3, Способ ПОП.1, отличающийся тем, что при отклонении текущего значения влажности продукта на выходе из рабочей камеры от. заданного значения в сторону уменьшени сначала уменьшают мощность электрокалорифера до достижения температурой в рабочей камере минимально до- пустимого значения и затем уменьшают расход перегретого пара в рабочую камеру, а при отклонении текущего значения влажности продукта на выходе из рабочей камеры от заданного значения в сторону увеличения сначала уве- ливают мощность электрокалорифера, до достижения температурой в рабочей камере максимально допустимого значения, затем увеличивают расход перегретого пара в рабочую камеру, при этом корректирование давления в рабочей камере при отклонении текущего значения давления от заданного значения в сторону увеличения осуществляют путем увеличения расхода отработанного перегретого пара, а при уменьшении этого отклонения уменьшают расход отработанного, перегретого пара,

-

,

0,042 15,5+0,2

1300-1350

0,610,05 170+3

1,8

0,032 16,0

1200-1400 810-820

1,0+0,1 190±5

0,5+0,05 150t3

1,А

800-830

0,8+0,1 180+5

Авторы

Даты

1989-12-30—Публикация

1988-03-28—Подача