Изобретение относится к пищевой промышленности, а именно к автоматизации процессов переработки сырья растительного и животного происхождения, и может быть использовано в устройствах для производства экструдированных продуктов, а также и в других производствах, использующих экструзию.

Наиболее близким по технической сущности является способ автоматического управления экструдером [патент РФ №2168413, МПК7 В29С 47/92, Способ автоматического управления экструдером / А.Н.Остриков, А.А.Шевцов, А.С.Рудометкин, О.В.Абрамов, №2000116487/12; заявлено 2000.06.22, опубл. 2001.06.10], предусматривающий измерение температуры и давления материала в предматричной зоне, расхода и влажности исходного сырья, расхода охлаждающего агента, мощности регулируемого привода экструдера с воздействием на частоту вращения шнека экструдера и на расходы охлаждающего агента и исходного сырья, причем экструдат после матрицы подают в вакуум-камеру, расход и влажность экструдата измеряют на выходе из вакуум-камеры, устанавливают требуемое значение температуры в предматричной зоне экструдера путем изменения мощности привода насоса, подающего охлаждающую воду на корпус экструдера, дополнительно измеряют давление среды в вакуум-камере и устанавливают требуемое соотношение давлений в предматричной зоне экструдера и вакуум-камере путем изменения мощности привода вакуум-насоса, а также измеряют температуру и расход испарившейся влаги, отводимой из вакуум-камеры на конденсацию в 2-секционный испаритель холодильной машины, секции которого попеременно работают в режимах конденсации и регенерации, а также температуру осушенного воздуха, выходящего из испарителя, температуру охлаждающей воды, направляемой из секции регенерации испарителя холодильной машины на охлаждение корпуса экструдера, причем охлаждающая вода циркулирует по замкнутому циклу «корпус экструдера - секция регенерации испарителя холодильной машины - корпус экструдера», а также температуру хладагента на входе в испаритель и расход хладагента, выходящего из секции испарителя холодильной машины, работающей в режиме конденсации, а также мощность привода вакуум-насоса, мощность привода насоса охлаждающей воды и привода компрессора, по измеренным значениям расхода и влажности исходного сырья и экструдата вычисляют количество испарившейся из продукта влаги в вакуум-камере и конденсирующейся в секции испарителя, в соответствии с которым устанавливают расход хладагента секционного испарителя, воздействуя на мощность привода компрессора холодильной машины, по текущим значениям количества испарившейся влаги, отводимой из вакуум-камеры, и ее температуре до и после секционного конденсатора и температуры хладагента на входе в секцию испарителя холодильной машины, работающей в режиме конденсации, определяют текущее значение коэффициента теплопередачи от испарившейся влаги к хладагенту и при достижении предельно минимального значения коэффициента теплопередачи производят переключение секции испарителя, работающей в режиме конденсации, на регенерацию с одновременным включением на режим конденсации секции, работавшей в режиме регенерации.

Однако известный способ имеет следующие недостатки:

- наличие механических частей существенно снижает надежность при эксплуатации парокомпрессионной холодильной машины, что может повлиять на снижение производительности, обусловленное остановками экструдера на техническое обслуживание и ремонт;

- дополнительные энергозатраты, обусловленные необходимостью размораживания «снеговой шубы», образующейся в испарителе парокомпрессионной холодильной машины;

- невозможность использования источников вторичного тепла в условиях децентрализованных систем теплоснабжения, когда тепловая энергия генерируется за счет источников теплоты низкотемпературного потенциала, например бросового тепла газотурбинных установок и котельных агрегатов, что отражается на рациональности использования теплоэнергетических ресурсов;

- отвод испарившейся из продукта влаги в испаритель сопровождается образованием «снеговой шубы» на поверхности испарителя, что приводит к снижению коэффициента теплопередачи. При этом затрудняется отвод испарившихся паров из вакуум-камеры и, как следствие, нарушается перепад давления на формующей головке, что является причиной получения некондиционного экструдированного продукта.

Технической задачей изобретения является повышение точности и надежности управления экструдером, снижение удельных энергозатрат и повышение качества экструдата.

Поставленная техническая задача изобретения достигается тем, что в предлагаемом способе автоматического управления экструдером, предусматривающем измерение температуры и давления сырья в предматричной зоне, расхода и влажности исходного сырья и экструдата на выходе из вакуум-камеры, установленной после матрицы экструдера, температуры и расхода теплоносителя в рубашке экструдера, давления в вакуум-камере, температуры и расхода испарившейся из продукта влаги, отводимой из вакуум-камеры на конденсацию с регулированием мощности приводов экструдера и вакуум-насоса, новым является то, что испарившуюся из продукта влагу, отводимую из вакуум-камеры, конденсируют в холодоприемнике пароэжекторной холодильной машины, состоящей из эжектора, испарителя, холодоприемника, конденсатора, в качестве которого используют рубашку экструдера, сборника конденсата, насоса для отвода вторичного пара из рубашки экструдера в испаритель, распределителя потоков, насоса для подачи конденсата в парогенератор, терморегулирующего вентиля, насоса рециркуляции хладагента, парогенератора с предохранительным клапаном, работающих по замкнутому термодинамическому циклу, и осуществляют теплопередачу от хладагента, в качестве которого используют воду, к испарившейся из продукта влаге через разделяющую стенку поверхности холодоприемника, при этом используют парогенератор с электронагревательными элементами для получения рабочего пара, который под давлением 0,8…1,0 МПа направляют в сопло эжектора, создавая при этом пониженное давление 0,0009…0,001 МПа и температуру 4…7°С в испарителе с рециркуляцией хладагента через холодоприемник, а образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2…0,3 МПа направляют в рубашку экструдера, причем одну часть образовавшегося в рубашке экструдера водяного конденсата подают в испаритель для пополнения убыли воды, а другую, вместе с конденсатом, образовавшимся в холодоприемнике, отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла, при этом дополнительно измеряют уровень воды и давление в парогенераторе и испарителе, расход рабочего и эжектируемого пара, температуру хладагента на входе в холодоприемник и конденсата на выходе из холодоприемника, причем в процессе конденсации испарившейся из продукта влаги, отводимой из вакуум-камеры в холодоприемник, определяют значение коэффициента теплопередачи от хладагента к конденсируемой влаге через охлаждающую поверхность холодоприемника по текущим значениям температуры хладагента на входе в холодоприемник, расхода и температуры испарившейся из продукта влаги, отводимой из вакуум-камеры, и температуры конденсата на выходе из холодоприемника, определяют текущее значение коэффициента эжекции по отношению расхода эжектируемого пара к рабочему и по тепловому потоку испарившейся из продукта влаги, отводимой из вакуум-камеры, устанавливают расход хладагента в линии рециркуляции хладагента «холодоприемник - испаритель» с коррекцией по коэффициенту теплопередачи, причем при отклонении коэффициента теплопередачи от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции путем увеличения расхода рабочего пара воздействием на мощность электронагревательных элементов парогенератора, а при отклонении коэффициента теплопередачи в сторону увеличения уменьшают коэффициент эжекции путем снижения расхода рабочего пара, по тепловому потоку смеси паров хладагента и рабочего пара, подаваемой в рубашку экструдера, корректируют расход исходного сырья при подаче в экструдер, а стабилизацию уровня воды в испарителе и парогенераторе осуществляют воздействием на расход конденсата соответственно в испаритель и парогенератор, причем при увеличении давления в парогенераторе выше предельно допустимого значения осуществляют его сброс через предохранительный клапан.

Технический результат заключается в повышении качества экструдата, повышении точности и надежности управления экструдером, снижении удельных энергозатрат.

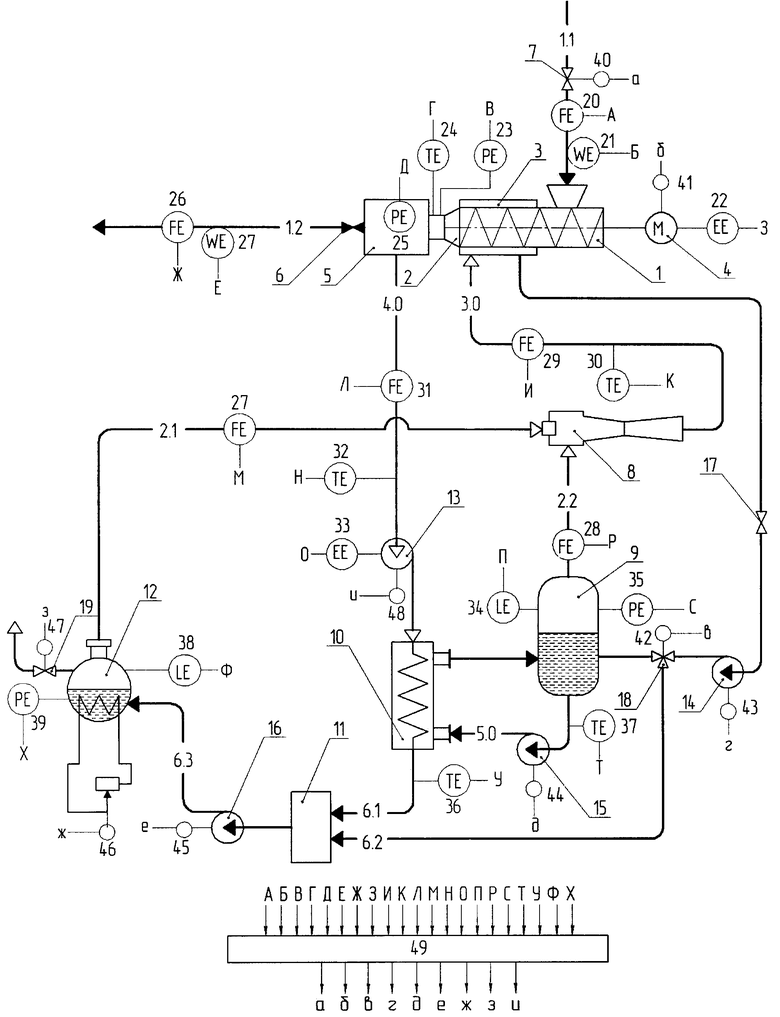

На чертеже представлена схема осуществления предлагаемого способа.

Схема содержит экструдер 1 с формующей головкой 2 и рубашкой 3, вакуум-камеру 5 со шлюзовым затвором 6, регулируемый привод экструдера 4, дозатор исходного сырья 7, испаритель 9, насос для отвода вторичного пара из рубашки экструдера в испаритель 14, насос для подачи конденсата в парогенератор 16, эжектор 8, холодоприемник 10, насос для рециркуляции хладагента 15, сборник конденсата 11, вакуум-насос 13, терморегулирующий вентиль 17, распределитель потока 18, парогенератор 12; линии: 1.1 подачи исходного сырья, 1.2 отвода экструдата, 2.1 подвода рабочего пара в эжектор, 2.2 эжекции паров из испарителя, 3.0 рециркуляции вторичного пара, 4.0 отвода паров из вакуум-камеры, 5.0 рециркуляции хладагента, 6.1 отвода конденсата из холодоприемника, 6.2 отвода конденсата вторичного пара в сборник конденсата, 6.3 подвода конденсата в парогенератор; датчики: расхода исходного сырья и экструдата 20, 26, влажности исходного сырья и экструдата 21, 27, давления материала в предматричной зоне экструдера 23, температуры материала в предматричной зоне экструдера 24, давления в вакуум-камере 25, расхода испарившейся из продукта влаги, отводимой из вакуум-камеры, 31, температуры вторичного пара 30, расхода вторичного пара 29, расхода рабочего пара 27, давления в парогенераторе 39, уровня воды в парогенераторе 38, температуры конденсата, отводимого из холодоприемника, 36, температуры хладагента 37, уровня воды в испарителе 34, расхода эжектируемого пара 28, давления в испарителе 35, потребляемой мощности приводов экструдера и вакуум-насоса 22 и 33, исполнительные механизмы 40-48, микропроцессор 49 (А, Б, В, Г, Д, Е, Ж, З, И, К, Л, М, Н, О, П, Р, С, Т, У, Ф, Х - входные каналы управления, а, б, в, г, д, е, ж, з, и - выходные каналы управления).

Способ осуществляют следующим образом.

Исходное сырье посредством дозатора 7 направляется в экструдер 1, оснащенный формующей головкой 2. Посредством регулируемого привода 4 шнек экструдера 1 приводится во вращение. В корпусе экструдера исходное сырье подвергается уплотнению и постепенному сжатию. За счет того, что витки шнека экструдера имеют переменный шаг и возрастающую толщину, межвитковое пространство постепенно уменьшается. В нем происходит постепенное увеличение давления и уплотнение исходной смеси вследствие резкого уменьшения размеров винтового канала. Исходное сырье сжимается и начинается образование вязкотекучей массы за счет возрастания давления. Гомогенная смесь попадает в предматричную зону и продавливается через формующую головку 2. После выхода сжатой гомогенной массы из формующей головки экструдера 1, на входе в вакуум-камеру 5, в результате резкого перепада температуры и давления происходит мгновенное испарение из продукта влаги, аккумулированная продуктом энергия высвобождается со скоростью, примерно равной скорости взрыва, что приводит к образованию пористой структуры и увеличению объема экструдата (вспучиванию). При этом в результате «взрыва» продукта (или «декомпрессионного шока») происходят глубокие преобразования его структуры: разрыв клеточных стенок, деструкция, гидролиз [Остриков А.Н. Экструзия в пищевых технологиях [Текст] / А.Н.Остриков, О.В.Абрамов, А.С.Рудометкин. - СПб.: ГИОРД, 2004. - 288 с.].

Испарившаяся из продукта влага по линии 4.0 отводится из вакуум-камеры 5 посредством вакуум-насоса 13 и направляется в холодоприемник 10 пароэжекторной холодильной машины, состоящей из эжектора 8, испарителя 9, холодоприемника 10, конденсатора, в качестве которого используют рубашку 3 экструдера 1, сборника конденсата 11, насоса 14 для отвода вторичного пара из рубашки экструдера в испаритель, распределителя потоков 18, насоса 16 для подачи конденсата в парогенератор, терморегулирующего вентиля 17, насоса 15 рециркуляции хладагента, парогенератора 12 с предохранительным клапаном 19, работающих по замкнутому термодинамическому циклу.

Для получения рабочего пара используют парогенератор 12 с электронагревательными элементами и предохранительным клапаном 19. Образовавшийся рабочий пар поступает по линии 2.1 в сопло эжектора 8. Потенциальная энергия рабочего пара превращается в кинетическую энергию струи, которая с большой скоростью втекает в конфузор эжектора, вовлекая эжектируемые пары хладагента по линии 2.2. При этом в испарителе 9 создается пониженное давление 0,0009…0,001 МПа и температура 4…7°С. Хладагент с помощью насоса 15 поступает по линии рециркуляции 5.0 из испарителя 9 в холодоприемник 10, где посредством рекуперативного теплообмена происходит конденсация испарившейся из продукта влаги. Образовавшуюся смесь паров хладагента и рабочего пара после эжектора по линии рециркуляции 3.0 направляют в конденсатор, в качестве которого используется рубашка 3 экструдера 1, где теплота конденсации хладагента передается экструдируемому продукту через стенку корпуса экструдера. Образовавшийся после терморегулирующего вентиля 17 конденсат направляется в распределитель потока 18 насосом 14, где происходит его разделение на два потока, один из которых поступает в испаритель 9 для пополнения убыли воды, а второй по линии 6.2 вместе с конденсатом, образовавшимся в холодоприемнике по линии 6.1, направляется в сборник конденсата 11, а затем по линии 6.3 в парогенератор 12 с образованием замкнутого цикла.

Информация о ходе процесса экструзии, подготовке рабочего пара, а также работе пароэжекторной холодильной машины с помощью датчиков 20-39 передается в микропроцессор 49, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи, на схеме не показаны.

По текущим значениям расхода исходного сырья и его влажности, измеряемым датчиками 20 и 21 в линии 1.1, микропроцессор 49 устанавливает производительность экструдера воздействием на мощность регулируемого привода 4 посредством исполнительного механизма 41. Контроль надежности эксплуатации экструдера осуществляется датчиком 22 мощности регулируемого привода экструдера 1. Контроль температуры и давления в предматричной зоне экструдера осуществляется с помощью датчиков 24 и 23. Заданный перепад давлений на формующей головке (градиент давлений), обеспечивающий получение продукта с необходимой активно-пористой структурой, достигается за счет давления разрежения в вакуум-камере 5 с помощью вакуум-насоса 13, регулируемый привод которого управляется исполнительным механизмом 48. С помощью датчиков расхода 31 и температуры 32 микропроцессор определяет тепловой поток испарившейся из продукта влаги в линии 4.0, в соответствии с которым устанавливает холодопроизводительность пароэжекторной холодильной машины, путем изменения расхода рабочего пара в линии 2.1 за счет изменения мощности электронагревательных элементов парогенератора посредством исполнительного механизма 46.

По информации датчиков 32, 36 и 37 микропроцессор 49 непрерывно вычисляет текущее значение коэффициента теплопередачи по формуле:

,

,

где Q=Vсρ (t1-t2) - количество теплоты, подаваемой хладагентом в холодоприемник 10 пароэжекторной холодильной машины, кДж/ч; с, ρ - средние значения теплоемкости, кДж/(кг·К), плотности, кг/м3, воздуха; V - объемный расход воздуха, м3/ч; F - площадь поверхности теплообмена холодоприемника, м2; Δtcр=(t1-t2)/ln(t1-t3)/(t2-t3)] - среднелогарифмический температурный напор, °С; t1, t2 - температура испарившейся из продукта влаги и конденсата соответственно на входе и выходе из холодоприемника, °С; t3 - температура хладагента на входе в холодоприемник, °С.

По информации датчиков 28 и 27 микропроцессор 49 непрерывно вычисляет текущее значение коэффициента эжекции по текущему значению отношения расхода эжектируемого пара в линии 2.2 к рабочему в линии 2.1. По тепловому потоку испарившейся из продукта влаги, отводимой из вакуум-камеры 5, микропроцессор 49 устанавливает расход хладагента в линии рециркуляции хладагента 5.0 «холодоприемник - испаритель» 10 с коррекцией по коэффициенту теплопередачи. При отклонении коэффициента теплопередачи от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции путем увеличения расхода рабочего пара в линии 2.1 воздействием на мощность электронагревательных элементов парогенератора 12 посредством исполнительного механизма 46, а при отклонении коэффициента теплопередачи в сторону увеличения уменьшают коэффициент эжекции путем снижения расхода рабочего пара.

По тепловому потоку в линии 3.0 смеси паров хладагента и рабочего пара, подаваемой в рубашку 3 экструдера 1, микропроцессор 49 непрерывно корректирует расход исходного сырья, подаваемого в экструдер 1 с помощью дозатора 7, посредством исполнительного механизма 40.

Информация о текущем значении уровня хладагента и давления в испарителе 9 с помощью датчика 34 непрерывно передается в микропроцессор 49. При изменении уровня конденсата в испарителе 9 микропроцессор осуществляет регулирование распределения потоков с помощью исполнительного механизма 42. При достижении хладагентом уровня нижнего заданного значения в испарителе 9 микропроцессор 49 вырабатывает сигнал на увеличение расхода конденсата с помощью насоса 14 посредством исполнительного механизма 43.

По текущему значению уровня воды в парогенераторе, измеряемому датчиком 38, микропроцессор устанавливает расход конденсата в линии 6.3, осуществляя двухпозиционное регулирование приводом питающего насоса 16 с помощью исполнительного механизма 45, включает насос при достижении уровня конденсата в парогенераторе ниже заданного значения и отключает его при достижении верхнего предельного значения. По информации датчика 39 микропроцессор 49 осуществляет непрерывную стабилизацию давления насыщенного пара в парогенераторе 12 воздействием на мощность электронагревательных элементов посредством исполнительного механизма 46. При этом достигается заданная производительность парогенератора, контроль за которой обеспечивается датчиком расхода пара 27 в линии 2.1. При увеличении давления в парогенераторе 12 выше предельно допустимого значения микропроцессор вырабатывает сигнал, воздействуя на исполнительный механизм 47, осуществляя сброс избыточного давления через предохранительный клапан 19.

Пример реализации способа

Рассмотрим способ автоматического управления процессом экструзии на примере экструдера марки КМЗ-2У, оборудованного регулируемым приводом, установленного на Воронежском экспериментальном комбикормовом заводе, используемого для производства экструдированных комбикормов функционального назначения по рецепту №ПК 51-2189 (табл.1) для выращивания поросят-отъемышей 61-105-дневного возраста [Комбикорма, кормовые добавки и ЗЦМ для животных (состав и применение). Справочник / Под ред. В.А.Крохиной. - М.: Агропромиздат, 1990. - 304 с.].

Процесс осуществляется со следующими техническими характеристиками:

Для повышения энергетической эффективности экструдирования использовалась пароэжекторная холодильная машина со следующими характеристиками:

После выхода экструдера на рабочий режим значение расхода исходного сырья составляет 305 кг/ч, а влажность 18…20%, при частоте вращения шнека 360 мин-1. В этом случае достигается конечная влажность экструдата 5…6%. Остаточное давление в вакуум-камере 15 Па создает необходимые условия для достижения требуемой структуры экструдата.

Расход хладагента в линии рециркуляции «холодоприемник - испаритель», например 0,45…0,55 кг/с, позволяет поддерживать коэффициент теплопередачи в интервале значений 10…12 Вт/м2·К и обеспечивать конденсацию испарившихся из продукта водяных паров на охлаждающей поверхности холодоприемника. Заданный интервал значений коэффициента теплопередачи 10…12 Вт/м2·К соответствует изменению коэффициента эжекции в интервале значений 0,3…0,4. При отклонении коэффициента эжекции от заданного интервала значений изменяют расход рабочего пара воздействием на мощность парогенератора.

Температурный режим процесса экструзии по зонам составляет 120…125°С за счет подачи вторичного пара с температурой 125…127°С в рубашку экструдера. В случае изменения теплового потока смеси паров хладагента и рабочего пара изменяют расход исходного сырья в экструдер.

В табл.2 приведены показатели качества экструдированного комбикорма, свидетельствующие о целесообразности применения предлагаемого способа в производственных условиях.

Таким образом, использование данного способа позволяет:

- обеспечить стабильное качество экструдата за счет высокой надежности пароэжекторной холодильной машины;

- повысить энергетическую эффективность процесса и создать условия для снижения удельных энергозатрат на 3…5%, так как нет необходимости в периодическом размораживании «снеговой шубы»;

- увеличить производительность за счет сокращения времени на техническое обслуживание в связи с отсутствием механических частей в пароэжекторной холодильной машине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЛАГОТЕПЛОВОЙ ОБРАБОТКИ ЗЕРНА КРУПЯНЫХ КУЛЬТУР С ИСПОЛЬЗОВАНИЕМ ПОБОЧНЫХ ПРОДУКТОВ ИХ ПЕРЕРАБОТКИ В ТЕХНОЛОГИИ КОМБИКОРМОВ | 2012 |

|

RU2492697C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2005 |

|

RU2294833C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| ЭКСТРУДЕР С ВАКУУМНОЙ КАМЕРОЙ | 2014 |

|

RU2561934C1 |

| Способ управления процессом производства биомассы аэробных микроорганизмов | 2016 |

|

RU2644193C1 |

| СПОСОБ ОСЦИЛЛИРУЮЩЕЙ СУШКИ СЕМЯН МАСЛИЧНЫХ КУЛЬТУР С ЦИКЛИЧЕСКИМ ВВОДОМ АНТИОКСИДАНТА | 2012 |

|

RU2511293C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ | 2011 |

|

RU2482408C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ СУШКИ И ХРАНЕНИЯ РАСТИТЕЛЬНОГО СЫРЬЯ С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ЖИРНЫХ КИСЛОТ | 2013 |

|

RU2534264C1 |

| Способ управления линией производства растительного масла | 2021 |

|

RU2773436C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЕЙ ПОЛУЧЕНИЯ БИОДИЗЕЛЬНОГО ТОПЛИВА В СВЕРХКРИТИЧЕСКИХ УСЛОВИЯХ | 2021 |

|

RU2767690C1 |

Изобретение относится к пищевой промышленности, а именно к автоматизации процессов переработки сырья растительного и животного происхождения. Оно может быть использовано также и в других производствах, использующих экструзию. Техническим результатом заявленного изобретения является повышение точности и надежности управления экструдером, снижение удельных энергозатрат и повышение качества экструдата. Технический результат достигается в способе автоматического управления экструдером, который предусматривает измерение температуры и давления сырья в предматричной зоне, расхода и влажности исходного сырья и экструдата на выходе из вакуум-камеры, температуры и расхода теплоносителя в рубашке экструдера, давления в вакуум-камере, температуры и расхода испарившейся из продукта влаги, отводимой из вакуум-камеры на конденсацию с регулированием мощности приводов экструдера и вакуум-насоса. При этом испарившуюся из продукта влагу конденсируют в холодоприемнике пароэжекторной холодильной машины, в качестве конденсатора которой используют рубашку экструдера и которая работает по замкнутому термодинамическому циклу. Осуществляют теплопередачу от хладагента, в качестве которого используют воду, к испарившейся из продукта влаге через разделяющую стенку поверхности холодоприемника. При этом используют парогенератор для получения рабочего пара, который под давлением 0,8-1,0 МПа направляют в сопло эжектора, создавая при этом пониженное давление 0,0009-0,001 МПа и температуру 4-7°С в испарителе с рециркуляцией хладагента через холодоприемник. Образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2-0,3 МПа направляют в рубашку экструдера. Причем одну часть образовавшегося в рубашке экструдера водяного конденсата подают в испаритель для пополнения убыли воды, а другую, вместе с конденсатом, образовавшимся в холодоприемнике, отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла. При этом дополнительно измеряют уровень воды и давление в парогенераторе и испарителе, расход рабочего и эжектируемого пара, температуру хладагента на входе в холодоприемник и конденсата на выходе из холодоприемника. Причем в процессе конденсации испарившейся из продукта влаги определяют значение коэффициента теплопередачи от хладагента к конденсируемой влаге через охлаждающую поверхность холодоприемника по текущим значениям температуры хладагента на входе в холодоприемник, расхода и температуры испарившейся из продукта влаги и температуры конденсата на выходе из холодоприемника, определяют текущее значение коэффициента эжекции по отношению расхода эжектируемого пара к рабочему и по тепловому потоку испарившейся из продукта влаги устанавливают расход хладагента в линии рециркуляции хладагента «холодоприемник - испаритель» с коррекцией по коэффициенту теплопередачи. Причем при отклонении коэффициента теплопередачи от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции путем увеличения расхода рабочего пара воздействием на мощность нагревательных элементов парогенератора. При отклонении коэффициента теплопередачи в сторону увеличения уменьшают коэффициент эжекции путем снижения расхода рабочего пара. По тепловому потоку смеси паров хладагента и рабочего пара, подаваемой в рубашку экструдера, корректируют расход исходного сырья при подаче в экструдер. Стабилизацию уровня воды в испарителе и парогенераторе осуществляют воздействием на расход конденсата соответственно в испаритель и парогенератор. Причем при увеличении давления в парогенераторе выше предельно допустимого значения осуществляют его сброс через предохранительный клапан. 1 ил., 2 табл.

Способ автоматического управления экструдером, предусматривающий измерение температуры и давления сырья в предматричной зоне, расхода и влажности исходного сырья и экструдата на выходе из вакуум-камеры, установленной после матрицы экструдера, температуры и расхода теплоносителя в рубашке экструдера, давления в вакуум-камере, температуры и расхода испарившейся из продукта влаги, отводимой из вакуум-камеры на конденсацию с регулированием мощности приводов экструдера и вакуум-насоса, отличающийся тем, что испарившуюся из продукта влагу, отводимую из вакуум-камеры, конденсируют в холодоприемнике пароэжекторной холодильной машины, состоящей из эжектора, испарителя, холодоприемника, конденсатора, в качестве которого используют рубашку экструдера, сборника конденсата, насоса для отвода вторичного пара из рубашки экструдера в испаритель, распределителя потоков, насоса для подачи конденсата в парогенератор, терморегулирующего вентиля, насоса рециркуляции хладагента, парогенератора с предохранительным клапаном, работающих по замкнутому термодинамическому циклу, осуществляют теплопередачу от хладагента, в качестве которого используют воду, к испарившейся из продукта влаге через разделяющую стенку поверхности холодоприемника, при этом используют парогенератор с электронагревательными элементами для получения рабочего пара, который под давлением 0,8-1 МПа направляют в сопло эжектора, создавая при этом пониженное давление 0,0009-0,001 МПа и температуру 4-7°С в испарителе с рециркуляцией хладагента через холодоприемник, а образовавшуюся смесь паров хладагента и рабочего пара после эжектора с давлением 0,2-0,3 МПа направляют в рубашку экструдера, причем одну часть образовавшегося в рубашке экструдера водяного конденсата подают в испаритель для пополнения убыли воды, а другую вместе с конденсатом, образовавшимся в холодоприемнике, отводят сначала в сборник конденсата, а затем в парогенератор с образованием замкнутого цикла, при этом дополнительно измеряют уровень воды и давление в парогенераторе и испарителе, расход рабочего и эжектируемого пара, температуру хладагента на входе в холодоприемник и конденсата на выходе из холодоприемника, причем в процессе конденсации испарившейся из продукта влаги, отводимой из вакуум-камеры в холодоприемник, определяют значение коэффициента теплопередачи от хладагента к конденсируемой влаге через охлаждающую поверхность холодоприемника по текущим значениям температуры хладагента на входе в холодоприемник, расхода и температуры испарившейся из продукта влаги, отводимой из вакуум-камеры и температуры конденсата на выходе из холодоприемника, определяют текущее значение коэффициента эжекции по отношению расхода эжектируемого пара к рабочему, и по тепловому потоку испарившейся из продукта влаги, отводимой из вакуум-камеры, устанавливают расход хладагента в линии рециркуляции холодоприемника с коррекцией по коэффициенту теплопередачи, причем при отклонении коэффициента теплопередачи от заданного интервала значений в сторону уменьшения увеличивают коэффициент эжекции путем увеличения расхода рабочего пара воздействием на мощность электронагревательных элементов парогенератора, а при отклонении коэффициента теплопередачи в сторону увеличения уменьшают коэффициент эжекции путем уменьшения расхода рабочего пара, по тепловому потоку смеси паров хладагента и рабочего пара, подаваемой в рубашку экструдера, корректируют расход исходного сырья при подаче в экструдер, а стабилизацию уровня воды в испарителе и парогенераторе осуществляют воздействием на расход конденсата соответственно в испаритель и парогенератор, причем при увеличении давления в парогенераторе выше предельно допустимого значения осуществляют его сброс через предохранительный клапан.

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2000 |

|

RU2168413C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ЭКСТРУДЕРОМ | 2005 |

|

RU2294833C1 |

| US 4784595 A, 15.11.1988 | |||

| Способ регулирования шнекового экструдера и устройство для его осуществления | 1986 |

|

SU1431665A3 |

| WO 9014939 A1, 13.12.1990 | |||

| Устройство для автоматического управления экструдером | 1986 |

|

SU1380991A1 |

| Вибрационная печь | 1976 |

|

SU587304A1 |

| Способ автоматического управленияпРОцЕССОМ эКСТРузии | 1977 |

|

SU802062A1 |

| CN 200995472 Y, 26.12.2007. | |||

Авторы

Даты

2011-07-27—Публикация

2009-01-11—Подача