Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления сыпучей формы порошкообразного холинхлорида из его водного раствора.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сыпучей формы порошкообразного холинхлорида из его водного раствора [Патент РФ №2276867, МКИ2 А23К 1/16, С07С 215/40. Способ получения сыпучей формы порошкообразного холинхлорида из его водного раствора / А.А.Шевцов, Е.С.Шенцова, Л.И.Лыткина, А.В.Дранников, Е.И.Шишова, С.А.Барышников. №2005104740/04. Заявлено 21.02.2005. Опубликовано 27.05.2006. Бюллетень №15], предусматривающий использование в качестве активного адсорбента сухого свекловичного жома, который измельчают, фракционируют, смешивают с предварительно подогретым водным раствором холинхлорида, а затем сушат в вибросушилке перегретым паром атмосферного давления, разделение потока отработанного перегретого пара на основной, который направляют в вибросушилку, образуя контур рециркуляции, и дополнительный, направляемый на подогрев холинхлорида перед подачей его на смешивание.

Однако известный способ имеет следующие недостатки:

- не обеспечивается оперативное управление технологическими параметрами на стадиях процесса приготовления порошкообразного холинхлорида (включая подачу компонентов в смеситель, смешивание, сушку) по информации, получаемой непосредственно с объекта управления в условиях случайных возмущений как со стороны изменения исходных свойств сырья, так и со стороны возможных технологических сбоев оборудования, что, в свою очередь, не позволяет получить готовый продукт высокого качества;

- не устанавливаются рациональные режимы работы оборудования в зависимости от подаваемых на него нагрузок;

- не обеспечивается точность и надежность управления за счет накладываемых двусторонних ограничений на управляемые параметры и, как следствие, не создаются условия для увеличения выхода готового продукта и экономии теплоэнергетических затрат.

Технической задачей изобретения является повышение качества готового продукта, точности и надежности управления, увеличение выхода готового продукта, снижение удельных теплоэнергетических затрат и себестоимости готового продукта.

Поставленная техническая задача достигается тем, что в способе управления процессом получения сыпучей формы порошкообразного холинхлорида из его водного раствора, предусматривающем использование измельченного и фракционированного сухого свекловичного жома в качестве активного адсорбента, смешивание его с предварительно подогретым водным раствором холинхлорида, а затем сушку в вибросушилке перегретым паром атмосферного давления, разделение потока отработанного перегретого пара на основной, направляемый в вибросушилку с образованием контура рециркуляции, и дополнительный, направляемый на подогрев холинхлорида перед подачей его на смешивание, новым является то, что перегрев пара атмосферного давления осуществляют греющим паром, причем греющий пар получают посредством парогенератора с электронагревательными элементами, питательным насосом и предохранительным клапаном, образовавшийся при этом конденсат греющего пара после перегрева и конденсат, полученный при подогреве водного раствора холинхлорида, отводят в сборник конденсата, а затем в режиме замкнутого контура подают в парогенератор, при этом измеряют расход измельченного и фракционированного сухого жома и водного раствора холинхлорида, поступающих на смешивание, расход и температуру перегретого пара перед вибросушилкой, температуру холинхлорида до и после его подогрева, давление холинхлорида после подогрева, температуру и влажность смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, амплитуду и частоту колебаний газораспределительной решетки вибросушилки, расход и влажность порошкообразного холинхлорида после сушки, уровень конденсата в парогенераторе и давление греющего пара, при этом по расходу сухого свекловичного жома после фракционирования устанавливают расход подогретого холинхлорида, поступающего на смешивание, а по расходу и влажности полученной смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, расходу и влажности порошкообразного холинхлорида после сушки определяют количество испаряемой влаги в вибросушилке, по которому устанавливают расход перегретого пара в основном контуре рециркуляции, а его температуру устанавливают по текущему значению температуры смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида путем установки заданной производительности парогенератора воздействием на мощность электронагревательных элементов, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку в сторону увеличения от заданного значения сначала увеличивают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида в сторону уменьшения от заданного значения сначала уменьшают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, по текущим значениям температуры и расхода холинхлорида до подогрева устанавливают расход отработанного перегретого пара в дополнительном контуре рециркуляции, при этом по температуре холинхлорида после подогрева устанавливают заданное давление холинхлорида на входе в смеситель.

Технический результат заключается в улучшении качества и увеличении выхода готового продукта, снижении удельных теплоэнергетических затрат и себестоимости готового продукта, рациональном использовании сырья.

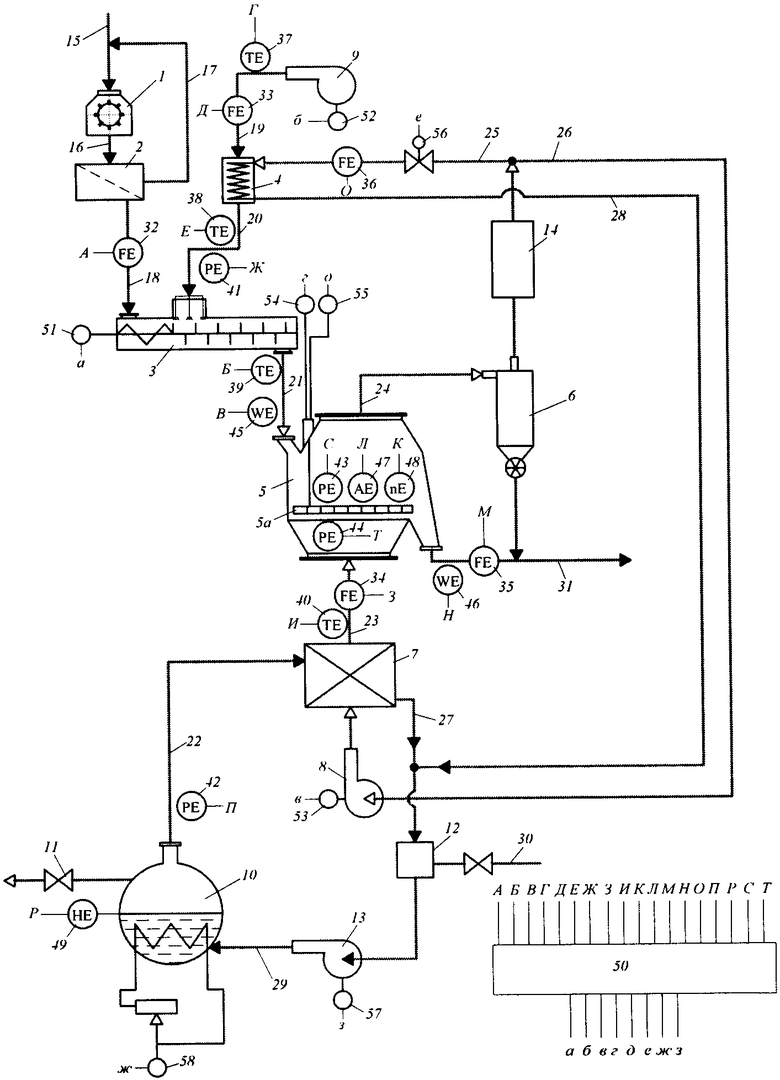

На чертеже представлена схема, реализующая предлагаемый способ.

Схема содержит дробилку 1; просеиватель 2; смеситель 3; нагреватель 4; вибросушилку 5; газораспределительную решетку 5а; циклон-очиститель 6; пароперегреватель 7; вентилятор 8; насос для холинхлорида 9; парогенератор 10; предохранительный клапан 11; сборник конденсата 12; питательный насос 13; ресивер 14; линии: подачи сухого свекловичного жома 15 в дробилку 1, подачи измельченного сухого свекловичного жома 16 в просеиватель 2, возврата крупной фракции сухого свекловичного жома 17 на доизмельчение, подачи мелкой фракции сухого свекловичного жома 18 в смеситель 3, подачи водного раствора холинхлорида 19 в нагреватель 4, подачи нагретого водного раствора холинхлорида 20 в смеситель 3, подачи смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида 21 в вибросушилку 5, отвода греющего пара 22 из парогенератора 10 в пароперегреватель 7, подачи перегретого пара 23 из пароперегревателя 7 в вибросушилку 5, отвода отработанного перегретого пара 24 из вибросушилки 5 через циклон-очиститель 6 в ресивер 14, отвода отработанного перегретого пара 25 из ресивера 14 в нагреватель 4, отвода отработанного перегретого пара 26 из ресивера 14 к вентилятору 8, отвода конденсата греющего пара 27 из пароперегревателя 7 в сборник конденсата 12, отвода конденсата отработанного перегретого пара 28 из нагревателя 4 в сборник конденсата 12, подачи конденсата 29 в парогенератор 10 питательным насосом 10, отвода излишней части конденсата 30 из сборника конденсата 12, отвода порошкообразного холинхлорида 31 из вибросушилки 5; датчики: расхода 32-36, температуры 37-40, давления 41-44, влагосодержания 45 и 46, амплитуды 47 и частоты 48 колебаний газораспределительной решетки 5а, уровня 49; микропроцессор 50; исполнительные механизмы 51-58 (А, Б, В, Г, Д, Е, Ж, 3, И, К, Л, М, Н, О, П, Р - входные каналы управления, а, б, в, г, д, е, ж, з, и - выходные каналы управления).

Способ осуществляется следующим образом.

Исходный сухой свекловичный жом по линии 15 направляют для измельчения в дробилку 1. Измельченный продукт по линии 16 поступает на просеиватель 2, где происходит его фракционирование по крупности. Крупную фракцию (сход сита) возвращают по линии 17 на доизмельчение в дробилку 1, а мелкую фракцию (проход сита) по линии 18 подают в смеситель 3, где происходит смешивание с предварительно подогретым в нагревателе 4 исходным водным раствором холинхлорида, подаваемым в смеситель по линии 20.

Полученную смесь измельченного и фракционированного сухого жома и водного раствора холинхлорида направляют по линии 21 в вибросушилку 5. В качестве теплоносителя используют перегретый пар атмосферного давления, который подают в вибросушилку вентилятором 8 по линии 23. Перегрев осуществляют в пароперегревателе 7 греющим паром, который получают посредством парогенератора 10 с электронагревательными элементами.

Готовый продукт в виде порошкообразного холинхлорида выводят по линии 31 из вибросушилки 5.

Отработанный перегретый пар из вибросушилки 5 направляют по линии 24 в циклон-очиститель 6, из которого выделенные частицы холинхлорида выводят в линию 31 в качестве готового продукта. Поток очищенного теплоносителя сначала подают в ресивер 14, а затем разделяют на два. При этом основной поток по линии 26 направляют в вибросушилку, образуя контур рециркуляции, включающий в себя вентилятор 8 и пароперегреватель 7. Дополнительный поток отработанного перегретого пара подают по линии 25 в нагреватель 4 для подогрева исходного раствора холинхлорида.

Подогрев холинхлорида перед смесителем уменьшает его вязкость, при этом создаются благоприятные условия для равномерного распыливания холинхлорида, обеспечивается надежная работа смесителя, снижается нагрузка на насос 9, который подает исходный водный раствор холинхлорида по линии 19 сначала в нагреватель 4, а затем по линии 20 в смеситель 3.

Образовавшийся в процессе перегрева теплоносителя в пароперегревателе 7 конденсат греющего пара и конденсат отработанного перегретого пара, полученный при подогреве водного раствора холинхлорида в нагревателе 4 соответственно по линии 27 и линии 28 отводят в сборник конденсата 12, а затем в режиме замкнутого контура питательным насосом 13 подают по линии 29 в парогенератор 10. По линии 30 отводится избыток конденсата из сборника 12 или производится подпитка системы свежей водой.

Информация о ходе процесса получения сыпучей формы порошкообразного холинхлорида с помощью датчиков 32-49 передается в микропроцессор 50, который по заложенному в него программно-логическому алгоритму осуществляет оперативное управление технологическими параметрами с учетом накладываемых на них двухсторонних ограничений, обусловленных как получением готового продукта высокого качества, так и экономической целесообразностью. Вторичные приборы, цифроаналоговые ЦАП и аналого-цифровые АЦП преобразователи на схеме не показаны.

По текущему значению расхода сухого свекловичного жома после фракционирования на просеивателе 2 (проход сита) в линии 18, измеряемого датчиком 32, микропроцессор 50 устанавливает расход подогретого водного раствора холинхлорида, поступающего на смешивание в смеситель 3 по линии 20, измеряемого датчиком 33, воздействием на мощность регулируемого привода насоса 9 посредством исполнительного механизма 52.

По информации датчиков 32 и 33 о расходах соответственно сухого свекловичного жома после фракционирования и водного раствора холинхлорида микропроцессор 50 устанавливает производительность смесителя 3 воздействием на частоту вращения его рабочего органа с помощью исполнительного механизма 51. По текущему расходу полученной смеси, значение которого микропроцессор 50 определяет суммированием текущих расходов измельченного и фракционированного сухого свекловичного жома и водного раствора холинхлорида, измеряемых датчиками 32 и 33, по текущей влажности полученной смеси перед сушкой, измеряемой датчиком 45, а также по текущему расходу и влажности порошкообразного холинхлорида после сушки, измеряемых соответственно датчиками 35 и 46, микропроцессор 50 непрерывно определяет количество испаряемой влаги в вибросушилке 5. По полученному значению испаряемой влаги микропроцессор устанавливает расход перегретого пара в основном контуре рециркуляции, измеряемого датчиком 34, установленным в линии 23, воздействием на мощность регулируемого привода вентилятора 8 посредством исполнительного механизма 53.

По информации датчика 39 о текущем значении температуры смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед сушкой микропроцессор устанавливает температуру перегретого пара в линии 23, измеряемой датчиком 40, путем установки заданной производительности парогенератора 10 воздействием на мощность электронагревательных элементов с помощью исполнительного механизма 58.

Информация о текущем значении уровня конденсата в парогенераторе 10 с помощью датчика 49 передается в микропроцессор. При изменении уровня конденсата микропроцессор осуществляет двухпозиционное регулирование приводом питающего насоса 13 с помощью исполнительного механизма 57, включает питающий насос при достижении уровня конденсата в парогенераторе нижнего заданного значения и отключает его при достижении верхнего заданного значения.

В случае технологических и аварийных сбоев в работе парогенератора, связанных с возможным увеличением давления насыщенного водяного пара в его рабочем объеме, предусмотрен предохранительный клапан 11.

При отклонении текущего расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед сушкой от заданного значения, например, в сторону увеличения, микропроцессор 50 по двум каналам управления осуществляет коррекцию гидродинамического режима сушки в вибросушилке 5 по величине перепада давления теплоносителя в слое продукта, измеряемого датчиками 43 и 44, заключающегося в подаче управляющих воздействий в следующей последовательности: сначала на увеличение частоты колебаний, затем на увеличение амплитуды колебаний газораспределительной решетки 5а с помощью исполнительных механизмов 54 и 55. Текущие значения перечисленных параметров передаются в микропроцессор соответственно с датчиков 47 и 49. Последующий канал управления срабатывает после того, как предыдущий выйдет на свои ограничения, то есть полностью исчерпывает свой собственный ресурс. Если по первому каналу управления увеличения частоты колебаний газораспределительной решетки 5 а до предельно допустимого максимального значения не обеспечит достижения необходимой величины перепада давления теплоносителя в слое продукта, то сработает второй канал управления, то есть микропроцессор воздействует на увеличение амплитуды колебаний газораспределительной решетки до выполнения условия, при котором величина перепада давления теплоносителя в слое продукта будет равна заданной.

По текущим значениям температуры и расхода водного раствора холинхлорида до подогрева в нагревателе 4, измеряемым датчиками 37 и 33, микропроцессор устанавливает расход отработанного перегретого пара в линии 25, измеряемый датчиком 36, посредством исполнительного механизма 56.

При этом по текущему значению температуры холинхлорида после подогрева в нагревателе 4, измеряемому датчиком 38, установленным в линии 20, микропроцессор устанавливает заданное давление холинхлорида на входе в смеситель 3 воздействием на мощность регулируемого привода насоса 9 посредством исполнительного механизма 52. При отклонении текущего значения температуры холинхлорида от заданного в сторону увеличения его вязкость снижается, а следовательно, и снижается его давление в линии 20 на входе в смеситель. В этом случае микропроцессор повышает мощность на привод насоса 9 с помощью исполнительного механизма 52 до тех пор, пока давление холинхлорида не достигнет заданного значения, которое измеряют датчиком 41. При отклонении текущего значения температуры холинхлорида от заданного в сторону уменьшения давление холинхлорида на входе в смеситель уменьшают.

Необходимость установки ресивера 14 вызвана возможными технологическими сбоями при распределении потоков отработанного перегретого пара по линиям 25 и 26.

Таким образом, предлагаемый способ по сравнению с известным позволяет:

- улучшить качество готового продукта за счет оперативного управления технологическими параметрами на стадиях процесса приготовления порошкообразного холинхлорида;

- рационально использовать сырье вследствие установки рациональных режимов работы оборудования в зависимости от подаваемых на него нагрузок и, следовательно, снизить себестоимость готового продукта;

- увеличить выход готового продукта и снизить удельные теплоэнергетические затраты за счет точности и надежности управления процессом приготовления порошкообразного холинхлорида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ХОЛИНХЛОРИДА НА ОСНОВЕ СУХОГО СВЕКЛОВИЧНОГО ЖОМА | 2013 |

|

RU2535559C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2489030C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2012 |

|

RU2486773C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ВЕГЕТАТИВНОЙ МАССЫ ЗЕЛЕНЫХ РАСТЕНИЙ | 2015 |

|

RU2603899C1 |

| Способ управления получением микрокапсулированного холинхлорида | 2018 |

|

RU2687022C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2005 |

|

RU2276867C1 |

| Способ получения микрокапсулированного холинхлорида из его водного раствора | 2016 |

|

RU2640843C1 |

| Способ управления линией получения амидоминерального гранулированного свекловичного жома | 2021 |

|

RU2758507C1 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ПРОТЕИНСОДЕРЖАЩИХ ЗЕЛЕНЫХ РАСТЕНИЙ | 2013 |

|

RU2528027C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ВЫСОКОВЛАЖНЫХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2015 |

|

RU2581012C1 |

Изобретение относится к автоматизации технологических процессов и может быть использовано при автоматизации процесса приготовления сыпучей формы порошкообразного холинхлорида из его водного раствора. В способе, предусматривающем использование измельченного и фракционированного сухого свекловичного жома в качестве активного адсорбента, смешивание его с предварительно подогретым водным раствором холинхлорида, а затем сушку в вибросушилке перегретым паром атмосферного давления, разделение потока отработанного перегретого пара на основной, направляемый в вибросушилку с образованием контура рециркуляции, и дополнительный, направляемый на подогрев холинхлорида перед подачей его на смешивание, новым является то, что перегрев пара атмосферного давления осуществляют греющим паром, причем греющий пар получают посредством парогенератора с электронагревательными элементами, питательным насосом и предохранительным клапаном, образовавшийся при этом конденсат греющего пара после перегрева и конденсат, полученный при подогреве водного раствора холинхлорида, отводят в сборник конденсата, а затем в режиме замкнутого контура подают в парогенератор, при этом измеряют расход измельченного и фракционированного сухого жома и водного раствора холинхлорида, поступающих на смешивание, расход и температуру перегретого пара перед вибросушилкой, температуру холинхлорида до и после его подогрева, давление холинхлорида после подогрева, температуру и влажность смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, амплитуду и частоту колебаний газораспределительной решетки вибросушилки, расход и влажность порошкообразного холинхлорида после сушки, уровень конденсата в парогенераторе и давление греющего пара, при этом по расходу сухого свекловичного жома после фракционирования устанавливают расход подогретого холинхлорида, поступающего на смешивание, а по расходу и влажности полученной смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, расходу и влажности порошкообразного холинхлорида после сушки определяют количество испаряемой влаги в вибросушилке, по которому устанавливают расход перегретого пара в основном контуре рециркуляции, а его температуру устанавливают по текущему значению температуры смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида путем установки заданной производительности парогенератора воздействием на мощность электронагревательных элементов, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку в сторону увеличения от заданного значения сначала увеличивают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида в сторону уменьшения от заданного значения сначала уменьшают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, по текущим значениям температуры и расхода холинхлорида до подогрева устанавливают расход отработанного перегретого пара в дополнительном контуре рециркуляции, при этом по температуре холинхлорида после подогрева устанавливают заданное давление холинхлорида на входе в смеситель. Достигается повышение качества готового продукта, точности и надежности управления, увеличение выхода готового продукта, снижение удельных теплоэнергетических затрат и себестоимости готового продукта. 1 ил.

Способ управления процессом получения сыпучей формы порошкообразного холинхлорида из его водного раствора, предусматривающий использование измельченного и фракционированного сухого свекловичного жома в качестве активного адсорбента, смешивание его с предварительно подогретым водным раствором холинхлорида, а затем сушку в вибросушилке перегретым паром атмосферного давления, разделение потока отработанного перегретого пара на основной, направляемый в вибросушилку с образованием контура рециркуляции, и дополнительный, направляемый на подогрев холинхлорида перед подачей его на смешивание, отличающийся тем, что перегрев пара атмосферного давления осуществляют греющим паром, причем греющий пар получают посредством парогенератора с электронагревательными элементами, питательным насосом и предохранительным клапаном, образовавшийся при этом конденсат греющего пара после перегрева и конденсат, полученный при подогреве водного раствора холинхлорида, отводят в сборник конденсата, а затем в режиме замкнутого контура подают в парогенератор, при этом измеряют расход измельченного и фракционированного сухого жома и водного раствора холинхлорида, поступающих на смешивание, расход и температуру перегретого пара перед вибросушилкой, температуру холинхлорида до и после его подогрева, давление холинхлорида после подогрева, температуру и влажность смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, амплитуду и частоту колебаний газораспределительной решетки вибросушилки, расход и влажность порошкообразного холинхлорида после сушки, уровень конденсата в парогенераторе и давление греющего пара, при этом по расходу сухого свекловичного жома после фракционирования устанавливают расход подогретого холинхлорида, поступающего на смешивание, а по расходу и влажности полученной смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку, расходу и влажности порошкообразного холинхлорида после сушки определяют количество испаряемой влаги в вибросушилке, по которому устанавливают расход перегретого пара в основном контуре рециркуляции, а его температуру устанавливают по текущему значению температуры смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида путем установки заданной производительности парогенератора воздействием на мощность электронагревательных элементов, причем при уменьшении уровня конденсата в парогенераторе ниже заданного значения осуществляют подачу конденсата из сборника конденсата, а при достижении давления пара в парогенераторе верхнего предельного значения осуществляют сброс давления пара через предохранительный клапан, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида перед подачей на сушку в сторону увеличения от заданного значения сначала увеличивают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, при отклонении расхода смеси измельченного и фракционированного сухого жома и водного раствора холинхлорида в сторону уменьшения от заданного значения сначала уменьшают частоту, а затем амплитуду колебаний газораспределительной решетки вибросушилки, по текущим значениям температуры и расхода холинхлорида до подогрева устанавливают расход отработанного перегретого пара в дополнительном контуре рециркуляции, при этом по температуре холинхлорида после подогрева устанавливают заданное давление холинхлорида на входе в смеситель.

| СПОСОБ ПОЛУЧЕНИЯ СЫПУЧЕЙ ФОРМЫ ПОРОШКООБРАЗНОГО ХОЛИНХЛОРИДА ИЗ ЕГО ВОДНОГО РАСТВОРА | 2005 |

|

RU2276867C1 |

| Способ получения сыпучей формы порошкообразного холинхлорида из его водного раствора | 1977 |

|

SU727628A1 |

| Способ получения сыпучей формы порошкообразного холинхлорида | 1983 |

|

SU1172920A1 |

| Система автоматического управления концентрацией продукта на выходе колоночного биореактора при синтезе аминокислот | 1988 |

|

SU1558453A1 |

| Система автоматического управления концентрацией продукта на выходе колоночного биореактора при синтезе аминокислот | 1989 |

|

SU1686412A1 |

Авторы

Даты

2009-05-27—Публикация

2007-12-11—Подача