Изобретение относится к приготовлению жидких неоднородных сред, в частности к приготовлению шликерных масс. Наиболее эффективно изобретение может быть использовано в производстве керамических материалов, в химической технологии и порошковой металлургии. В электротехнической промышленности изобретение может быть использовано для приготовления электроизоляционных компаундов. Цель изобретения - повышение качества продукта и производительности приготовления путем интенсификации процесса.

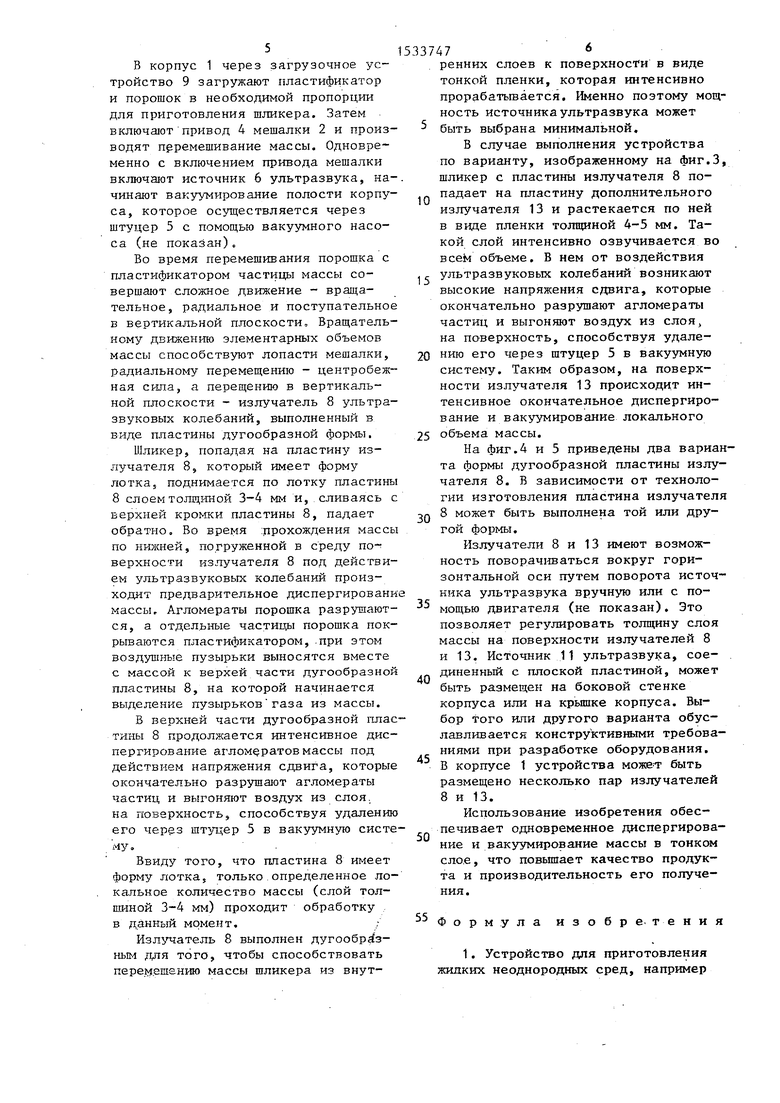

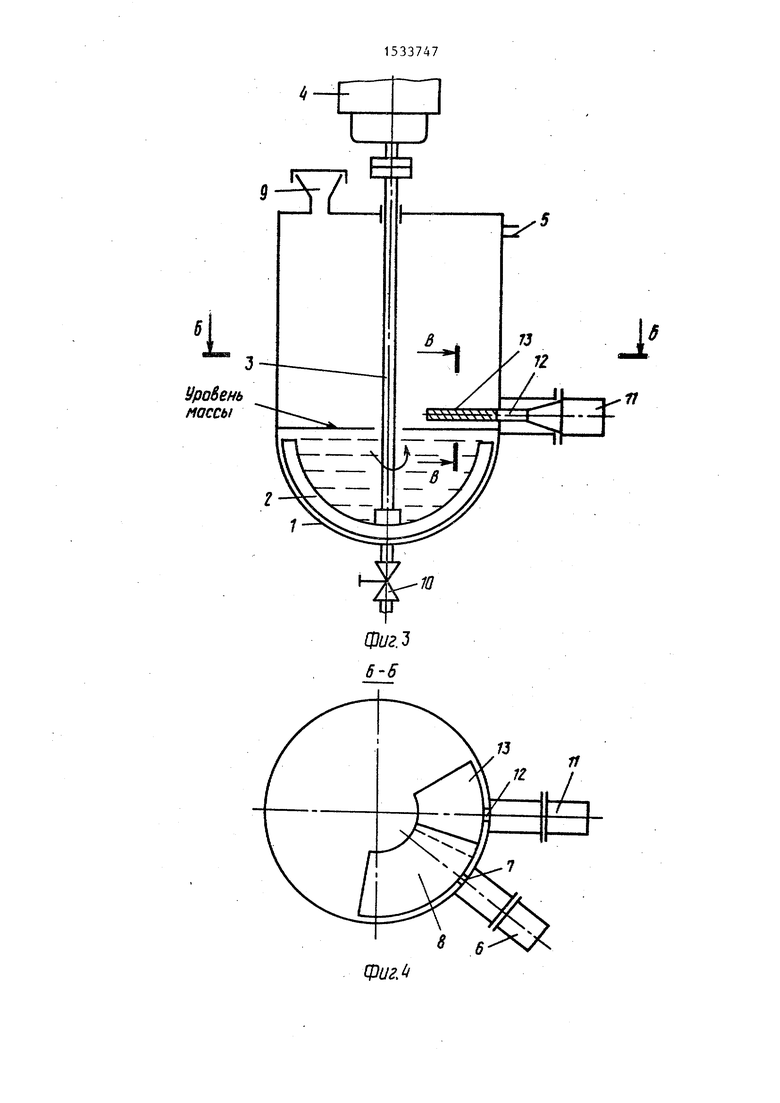

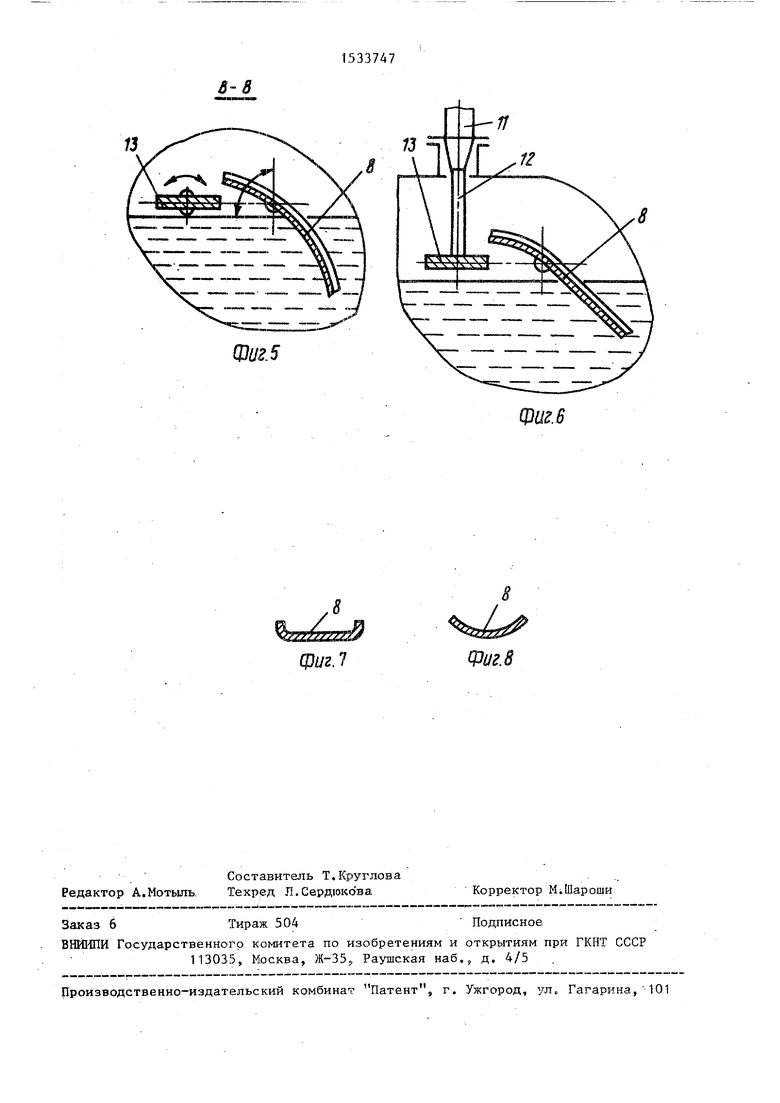

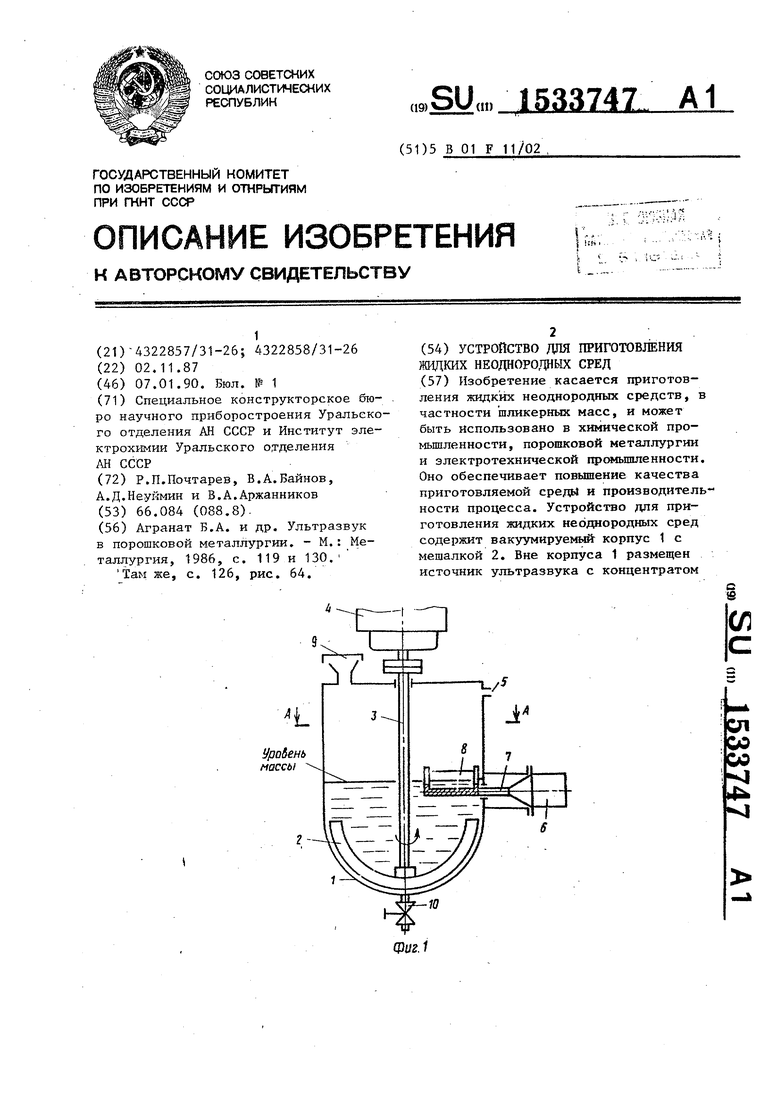

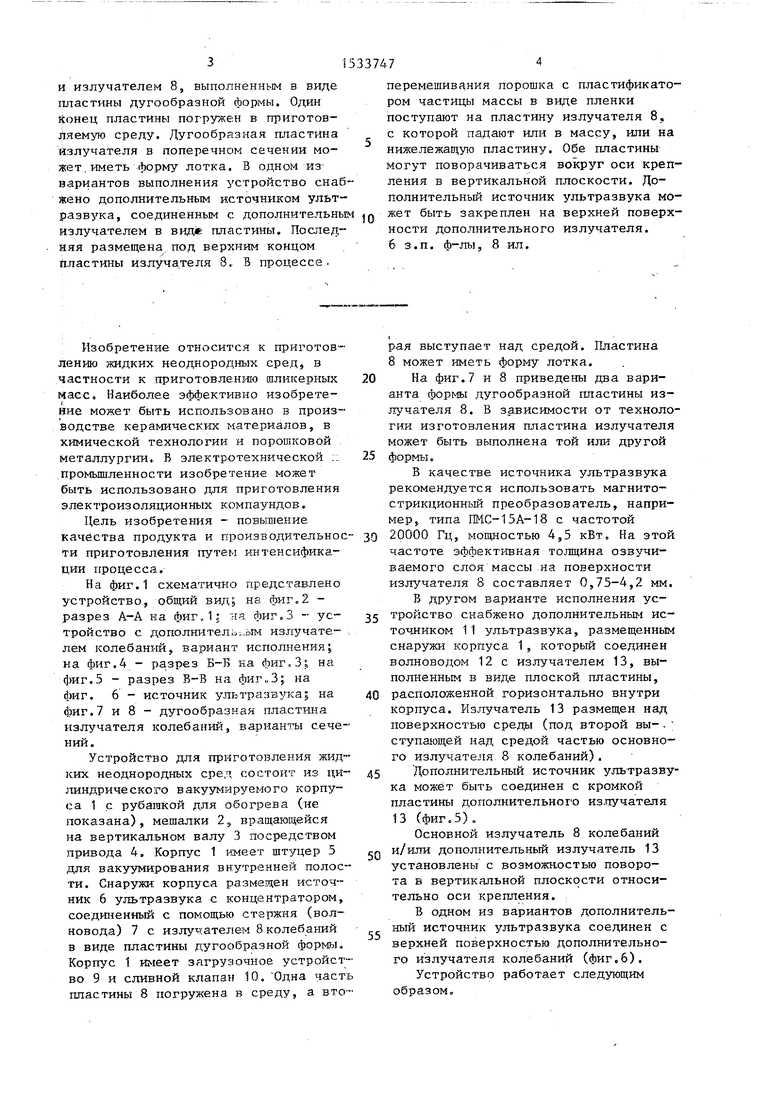

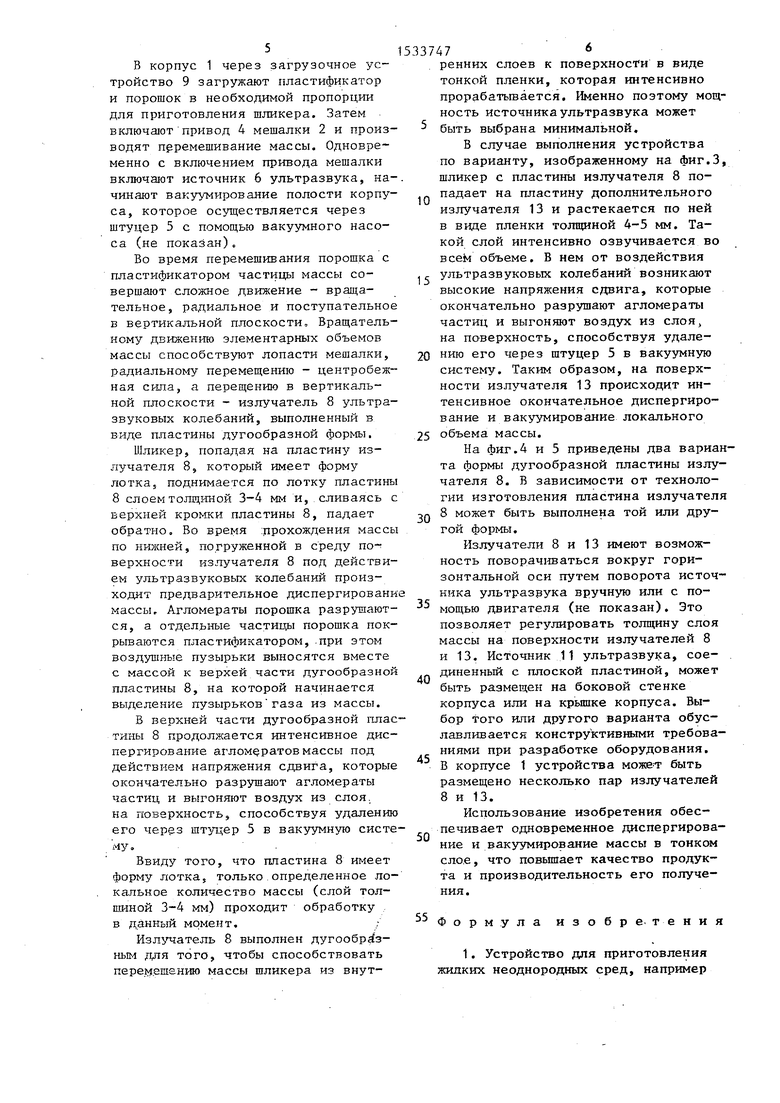

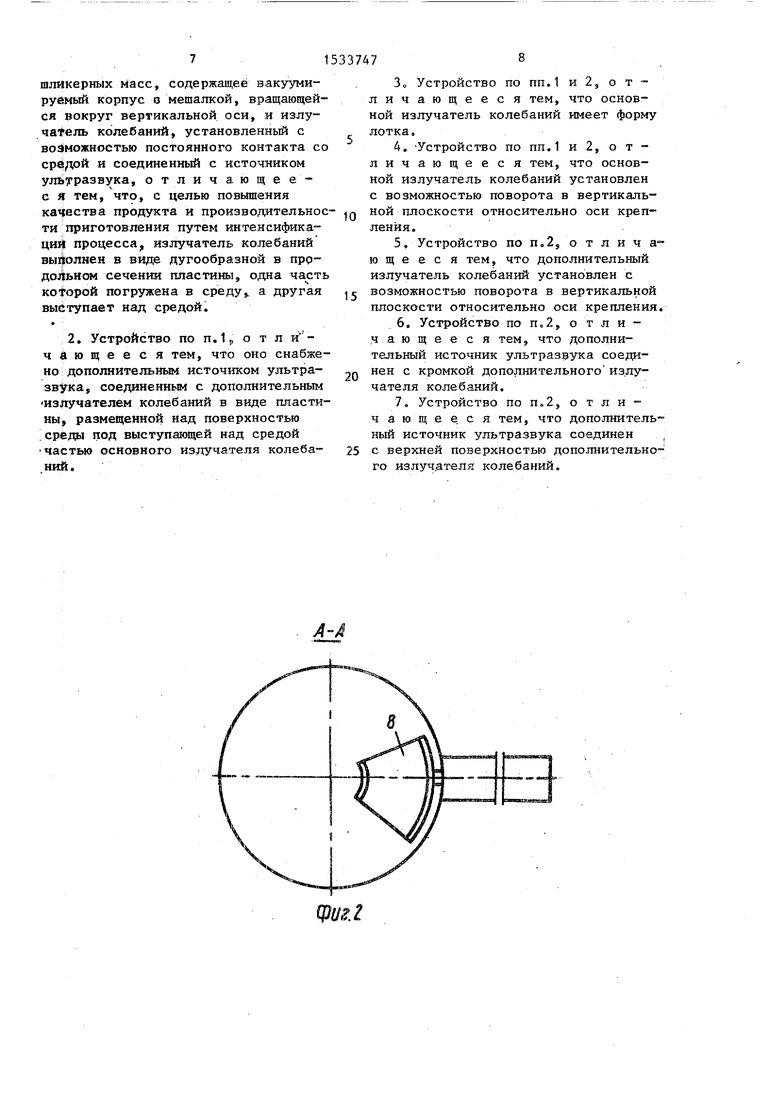

На фиг.1 схематично представлено устройство, общий вид; на фиг.2 - разрез А-А на фиг.1: ня фиг.З - устройство с дополнительным излучателем колебаний, вариант исполнения; на фиг.4 - разрез Б-В на Фиг.З; на фиг.5 - разрез В-В на фиг.З; на фиг. 6 - источник ультразвука; на фиг.7 и 8 - дугообразная пластина излучателя колебаний, варианты сечений.

Устройство для приготовления жидких неоднородных сред состоит из цилиндрического вакуумируемого корпуса 1 с рубагакой для обогрева (не показана), мешалки 2, вращающейся на вертикальном валу 3 посредством привода 4. Корпус 1 имеет штуцер 5 для вакуумирования внутренней полости. Снаружи корпуса размещен источник 6 ультразвука с концентратором, соединенный с помощью стержня (волновода) 7 с излучателем 8 колебаний в виде пластины дугообразной формы. Корпус 1 имеет загрузочное устройство 9 и сливной клапан 10. Одна часть пластины 8 погружена в среду, а. вто0

5

5

рая выступает над средой. Пластина 8 может иметь форму лотка.

На фиг.7 и 8 приведены два варианта формы дугообразной пластины излучателя 8. В зависимости от технологии изготовления пластина излучателя может быть выполнена той или другой формы.

В качестве источника ультразвука рекомендуется использовать магнито- стрикционный преобразователь, например, типа ПМС-15А-18 с частотой 0 20000 Гц, мощностью 4,5 кВт. На этой частоте эффективная толщина озвучиваемого слоя массы на поверхности излучателя 8 составляет 0,75-4,2 мм.

В другом варианте исполнения устройство снабжено дополнительным источником 11 ультразвука, размещенным снаружи корпуса 1, который соединен волноводом 12 с излучателем 13, выполненным в виде плоской пластины, расположенной горизонтально внутри корпуса. Излучатель 13 размещен над поверхностью среды (под второй вы-. ступающей над средой частью основного излучателя 8 колебаний).

Дополнительный источник ультразвука может быть соединен с кромкой пластины дополнительного излучателя 13 (фиг.5).

Основной излучатель 8 колебаний и/или дополнительный излучатель 13 установлены с возможностью поворота в вертикальной плоскости относительно оси крепления.

В одном из вариантов дополнительный источник ультразвука соединен с верхней поверхностью дополнительного излучателя колебаний (фиг.6).

Устройство работает следующим образом.

0

5

0

5

В корпус 1 через загрузочное устройство 9 загружают пластификатор и порошок в необходимой пропорции для приготовления шликера. Затем включают привод 4 мешалки 2 и производят перемешивание массы. Одновременно с включением привода мешалки включают источник 6 ультразвука, начинают вакуумирование полости корпуса, котогыс осуществляется через штуцер 5 с помощью вакуумного насоса (не показан).

Во время перемешивания порошка с пластификатором частицы массы совершают сложное движение - вращательное , радиальное и поступательное i ьертил-шьной гпоскости- Вращательному движению элементарных объемов Macct,; г пособствуют лопасти мешанки, радиальному перемещению - центробежная сш),ч, а перецени в вертикальной плоскости - излучатель 8 ультразвуковых колебаний, выполненный в кнде ппастины дугообразной сЪормы.

illrnibep, попадая на пластину из- „ чатсля 8, который имеет форму логк5, поднимается по лотку пластины 8 слоем то-пдиной 3-4 мм и, спиваясь с кромки пластины 8, падает обратно. Во время прохождения массы по иилшеи, погруженной в среду по- верхнос г и изаучателя 8 под действием улыразвуковых колебаний произ- ходи1 предварительное диспергировани массы. Агчомераты порошка разрушаются, л отдельные частипы порошка покрываю пластификатором, при этом зоздушннс пу ырьки выносятся вместе с массой к верхей части дугообразной пл 1стичы 8, на которой начинается выделении пузырьков газа из магсы.

ь липхнеи части дугообразной плас тл.1ы S продолжается интенсивное дис- перг г очанпе агломератов массы под напряжения сдвига, которые окончательно разрушают агломераты ьстиц и в.гоняют воздух из слоя на по ерхиость, способствуя удалению егэ irpj3 штуцер 5 в вакуумную систему.

Ввиду того, что пластина 8 имеет форму гнэтка, только определен1;ое ло- качьгор количество массы (стгой тол- шиной 3-4 мм) проходит обработку в даннпй момент.

Излучатель 8 выполнен дугообразным для того, чтобы способствовать перемен нию массы шликера ч- внут10

15

337476

ренних слоев к поверхности в виде тонкой пленки, которая интенсивно прорабатывается. Именно поэтому мощность источника ультразвука может 5 быть выбрана минимальной.

В случае выполнения устройства по варианту, изображенному на фиг.З, шликер с пластины излучателя 8 попадает на пластину дополнительного излучателя 13 и растекается по ней в виде пленки толщиной 4-5 мм. Такой слой интенсивно озвучивается во всем объеме. В нем от воздействия ультразвуковых колебаний возникают высокие напряжения сдвига, которые окончательно разрушают агломераты частиц и выгоняют воздух из слоя, на поверхность, способствуя удале20 нню его через штуцер 5 в вакуумную систему. Таким образом, на поверхности излучателя 13 происходит интенсивное окончательное диспергирование и вакуумирование локального

25 объема массы.

На фиг.4 и 5 приведены два варианта формы дугообразной пластины излучателя 8. В зависимости от технологии изготовления пластина излучателя

3Q 8 может быть выполнена той или другой формы.

Излучатели 8 и 13 имеют возможность поворачиваться вокруг горизонтальной оси путем поворота источника ультразвука вручную или с по мощью двигателя (не показан). Это позволяет регулировать толщину слоя массы на поверхности излучателей 8 и 13. Источник 11 ультразвука, соединенный с плоской пластиной, может быть размещен на боковой стенке корпуса или на крышке корпуса. Выбор того или другого варианта обуславливается конструктивными требованиями при разработке оборудования. В корпусе 1 устройства может быть размещено несколько пар излучателей 8 и 13.

Использование изобретения обеспечивает одновременное диспергирование и вакуумирование массы в тонком слое, что повышает качество продукта и производительность его получения.

40

45

50

55

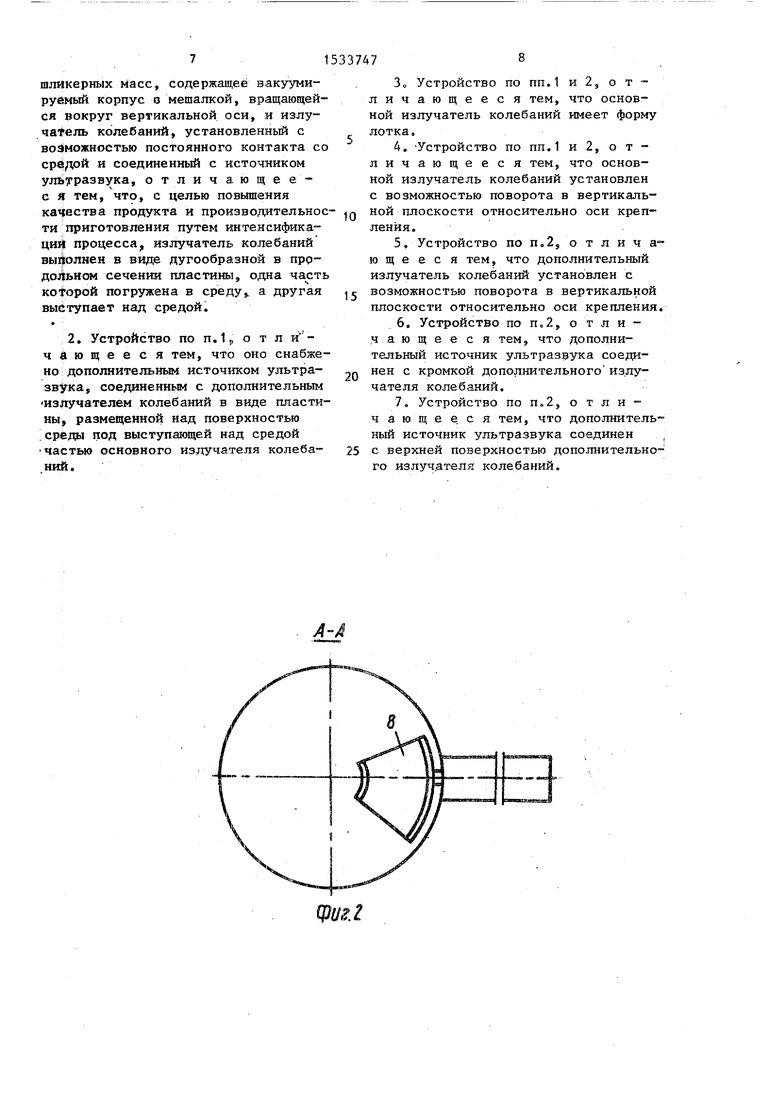

Формула изобретения

1. Устройство для приготовления жилких неоднородных сред, например

шликерных масс, содержащее вакууми- руемый корпус о мешалкой, вращающейся вокруг вертикальной оси, и излучатель колебаний, установленный с возможностью постоянного контакта со средой и соединенный с источником ультразвука, отличающее- с я тем, что, с целью повышения качества продукта и производительности приготовления путем интенсификации процесса, излучатель колебаний выполнен в виде дугообразной в продольном сечении пластины, одна часть которой погружена в среду а другая выступает над средой.

2. Устройство по п. 1, о т л и - чающееся тем, что оно снабжено дополнительным источиком ультразвука, соединенным с дополнительным излучателем колебаний в виде пластины, размещенной над поверхностью среды под выступающей над средой частью основного излучателя колебаний.

5

0

5

3„ Устройство по пп.1 и 2, о т - личающееся тем, что основной излучатель колебаний имеет форму лотка.

Д. -Устройство по пп.1 и 2, о т - личающееся тем, что основной излучатель колебаний установлен с возможностью поворота в вертикальной плоскости относительно оси крепления.

5.Устройство по п.2, о т л и ч а- ю щ е е с я тем, что дополнительный излучатель колебаний установлен с возможностью поворота в вертикальной плоскости относительно оси крепления.

6.Устройство по п.2, о т л и - чающееся тем, что дополнительный источник ультразвука соединен с кромкой дополнительного излучателя колебаний.

7.Устройство по п.2, отличаю щ е е с я тем, что дополнительный источник ультразвука соединен

с верхней поверхностью дополнительного излучателя колебаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления жидких неоднородных сред и устройство для его осуществления | 1987 |

|

SU1611432A1 |

| Способ определения гель-точки при отверждении реакционноспособных олигомерных систем | 1990 |

|

SU1767404A1 |

| Шликер для теплопроводной эмали и стекла | 1991 |

|

SU1811511A3 |

| Способ очистки сточных вод в роторе центрифуги (его варианты) и устройство для очистки сточных вод (его варианты) | 1990 |

|

SU1824242A1 |

| Сферический механизм | 1990 |

|

SU1779852A1 |

| Фокусирующее ультразвуковое устройство | 1990 |

|

SU1779992A1 |

| Способ разделения сточных вод и устройство для его осуществления (его варианты) | 1990 |

|

SU1830288A1 |

| Устройство автоматической подстройки частоты для ультразвуковой установки | 1990 |

|

SU1735760A1 |

| Датчик магнитного поля | 1989 |

|

SU1749876A1 |

| Способ контроля степени однородности магнитной суспензии | 1988 |

|

SU1506408A1 |

Изобретение касается приготовления жидких неоднородных средств, в частности шликерных масс, и может быть использовано в химической промышленности, порошковой металлургии и электротехнической промышленности. Оно обеспечивает повышение качества приготовляемой среды и производительности процесса. Устройство для приготовления жидких неоднородных сред содержит вакуумируемый корпус 1 с мешалкой 2. Вне корпуса 1 размещен источник ультразвука с концентратором и излучателем 8, выполненным в виде пластины дугообразной формы. Один конец пластины погружен в приготовляемую среду. Дугообразная пластина излучателя в поперечном сечении может иметь форму лотка. В одном из вариантов выполнения устройство снабжено дополнительным источником ультразвука, соединенным с дополнительным излучателем в виде пластины. Последняя размещена под верхним концом пластины излучателя 8. В процессе перемешивания порошка с пластификатором частицы массы в виде пленки поступают на пластину излучателя 8, с которой падают или в массу, или на нижележащую пластину. Обе пластины могут поворачиваться вокруг оси крепления в вертикальной плоскости. Дополнительный источник ультразвука может быть закреплен на верхней поверхности дополнительного излучателя. 6 з.п. ф-лы, 8 ил.

Фиг.1

Фиг. 5

л

фиг.1

п

Фиг.б

Фиг. в

| Агранат Б.А | |||

| и др | |||

| Ультразвук в порошковой металлургии | |||

| - М.: Металлургия, 1986, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

| Там же, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Нефтяной конвертер | 1922 |

|

SU64A1 |

Авторы

Даты

1990-01-07—Публикация

1987-11-02—Подача