рамики, дозированные компоненты перемешивают до получения однородной массы, полученную диэлектрическую массу наносят на те части отштампованных металлических пластин 1, которые соприкасаются с боковыми поверхностями ламелей, подвергают промежуточной сушке, затем собирают пакет коллектора в цилиндрическую разрезную оправку 4, вставляют в технологическое кольцо 5, нагревают до температуры

полимеризации и сжимают собранный пакет коллектора технологическим кольцом 5 до получения толщины изоля- ционного слоя 2, равного зернистости керамического наполнителя, запекают до полной полимеризации и опрессовы- вают пластмассой 6, при обработке отверстия под вал зачищают контактиру- ющие с валом внутренние ребра межла- мельных металлических пластин. 2 ил., 1 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С НИЗКИМ УРОВНЕМ РАДИОПОМЕХ | 1997 |

|

RU2118023C1 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С НИЗКИМ УРОВНЕМ РАДИОПОМЕХ | 1998 |

|

RU2134471C1 |

| Устройство подавления радиопомех и снижения искрения коллекторных электрических машин | 1978 |

|

SU746790A1 |

| КОЛЛЕКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА | 1998 |

|

RU2145143C1 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2006 |

|

RU2319267C1 |

| Электрическая машина | 1986 |

|

SU1332433A1 |

| Электрическая машина | 1987 |

|

SU1422276A2 |

| КОЛЛЕКТОР ЭЛЕКТРИЧЕСКИХ МАШИН И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233518C2 |

| Коллекторная электрическая машина | 1987 |

|

SU1424087A1 |

| Коллектор электрической машины и способ его изготовления | 1977 |

|

SU989631A1 |

Изобретение относится к технологии изготовления коллекторов электрических машин и может быть использовано в электротехнической промышленности. Целью является повышение коммутационной устойчивости и снижение уровня радиопомех путем получения равномерного межламельного диэлектрического слоя. В жидкую эпоксидно-диановую смолу с отвердителем добавляют мелкодисперсный порошок конденсаторной керамики, дозированные компоненты перемешивают до получения однородной массы, полученную диэлектрическую массу наносят на те части отштампованных металлических пластин 1, которые соприкасаются с боковыми поверхностями ламелей, подвергают промежуточной сушке, затем собирают пакет коллектора в цилиндрическую разрезную оправку 4, вставляют в технологическое кольцо 5, нагревают до температуры полимеризации и сжимают собранный пакет коллектора технолоническим кольцом 5 до получения толщины изоляционного слоя 2, равного зернистости керамического наполнителя, запекают до полной полимеризации и опрессовывают пластмассой 6, при обработке отверстия под вал зачищают контактирующие с валом внутренние ребра межламельных металлических пластин. 2 ил., 1 табл.

Изобретение относится к технологии изготовления электрических машин и может быть использовано в электро- технической промышленности при изготовлении коллекторов электрических машин.

Цель изобретения - повышение коммутационной устойчивости и снижение уровня радиопомех путем получения равномерного межламельного диэлектрического слоя,

Межламельные прокладки выполняют в виде металлических пластин, на боковые поверхности которых наносят диэлектрическую массу при следующем i„

соотношении компонентов, мае./ Эпоксидно-диановаясмола22,2-37

Алифатическая эпоксидная смола на основе диэтиленгликоля и эпихлоргидрина 4,5-7,5 Полиэтиленполиамин 3,3-5,5 Калиброванный мелкодисперсный порошок конденсаторной керамики50-70

с большой диэлектрической проницае- мостью, подвергают предварительной сушке до отвердения диэлектрической массы, но без полимеризации. Собираю пакет коллектора в разрезную цилиндрическую оправку, вставляют в технологическое кольцо, нагревают до температуры размягчения диэлектрической массы и сжимают пакет коллектора технологическим кольцом до получения толщины изоляционного слоя, равного, диаметру частиц мелкодисперсного по- рошка конденсаторной керамики с максимальным диаметром частиц, выбранно в зависимости от установленной вели

5

5

0

чины емкости, запекают до полной полимеризации и спрессовывают пластмассой. При обработке отверстия под вал зачищают контактирующие с валом внутренние ребра металлических пластин.

Изготовленный таким способом коллектор имеет ровную толщину диэлектрических слоев между боковыми поверхностями коллекторных и межламель- ных металлических пластин, определяемых зернистостью порошка керамического наполнителя, чем обеспечиваются одинаковые и существенные по величе- не емкости созданных конденсаторов.

Полимеризация композиции на основе эпоксидно-диановых смол с отверди- телем и керамическим наполнителем обеспечивает высокую адгезию диэлектрического слоя к боковым поверхностям ламели и межламельной металличес- кой пластины, следовательно, создает монолитность коллектора.

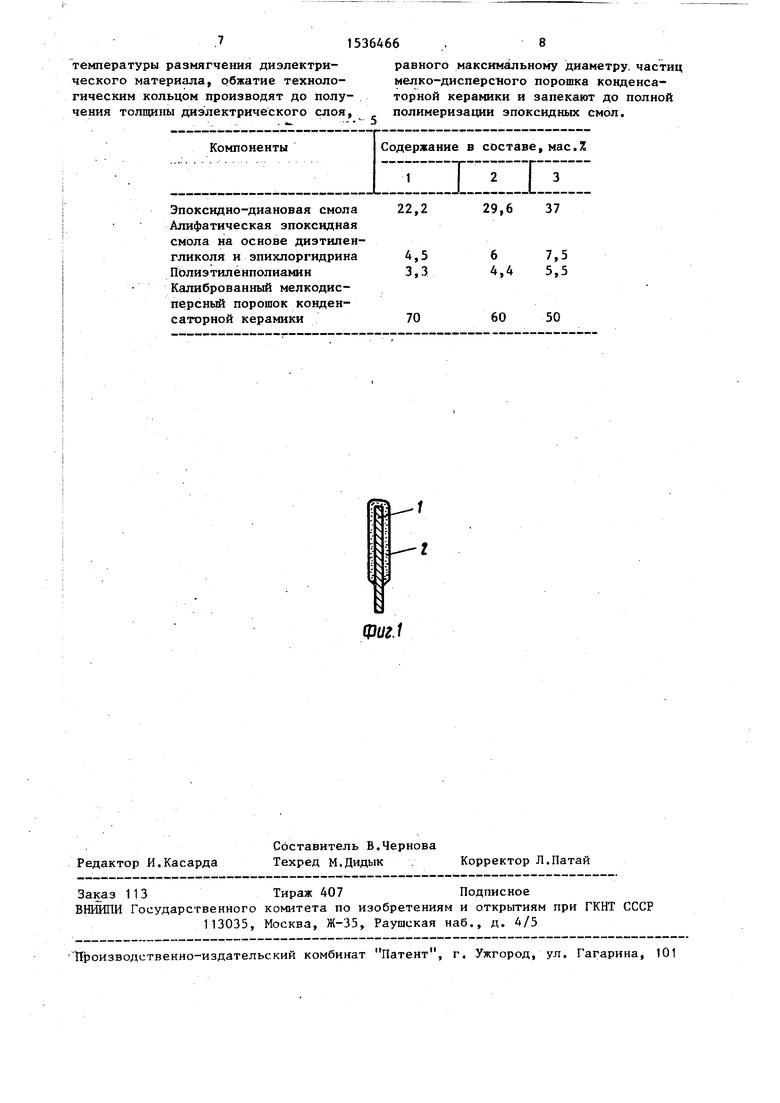

На фиг.1 показан поперечный разрез отштампованной межламельной металлической пластины с нанесенной на ней диэлектрической массой; на фиг.2 - коллектор на последнем этапе изготовления, где 1 - межламельные металлические пластины, 2 - диэлектрический слой, 3 - коллекторные пластины, 4 - цилиндрическая разрезная оправка, 5 - технологическое кольцо, 6 - пластмассовый корпус коллектора.

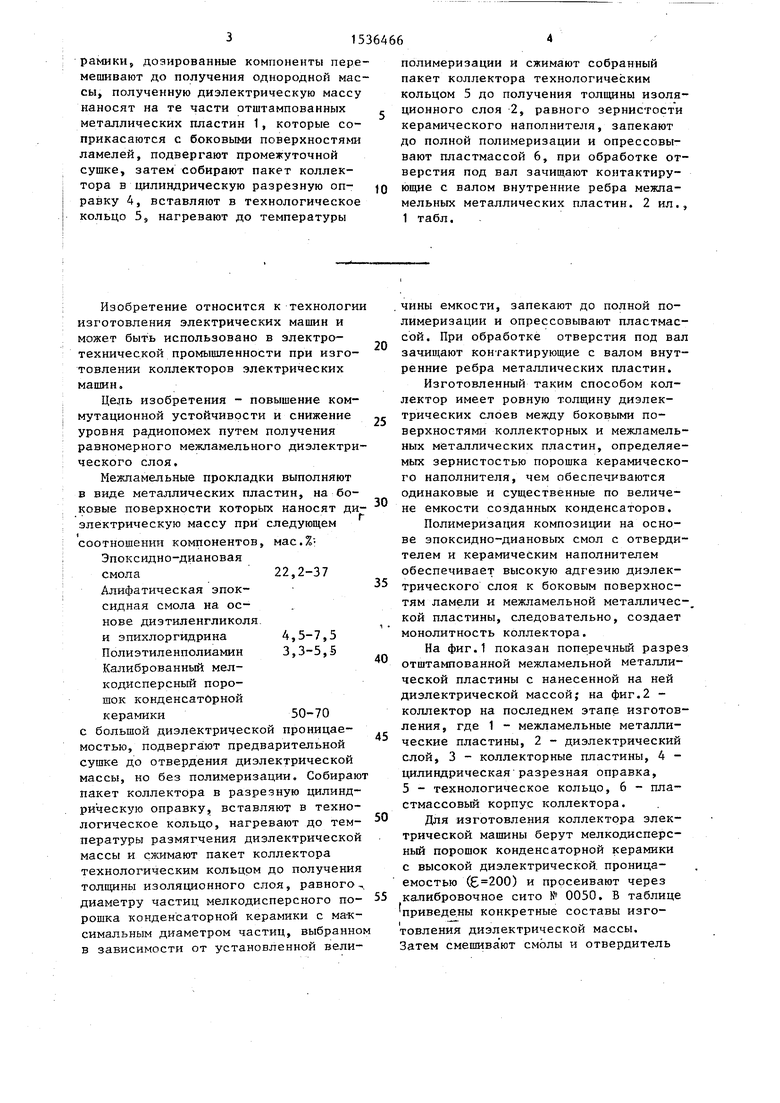

Для изготовления коллектора электрической машины берут мелкодисперсный порошок конденсаторной керамики с высокой диэлектрической проницаемостью () и просеивают через калибровочное сито № 0050. В таблице приведены конкретные составы изготовления диэлектрической массы. Затем смешива ют смолы и отвердитель

в дозированных компонентах, подогревают полученную смесь до 70-80°С, постепенно всыпают порошок керамического наполнителя и одновременно перемешивают до получения однородной массы.

Металлические пластины 1 выполняют методом штамповки, причем части соприкасающихся с боковой поверхностью коллекторных пластин 3 соответствуют их конфигурации. На металлические пластины 1 наносят полученную диэлектрическую массу 2 и подвергают промежуточной сушке при комнатной температуре до отвердения массы без полимеризации.

Собирают коллекторные пластины 3 с межламельными изолированными металлическими пластинами 1 в цилиндрическую разрезную оправку 4 и вставляю в технологическое кольцо 5, нагревают до температуры размягчения диэлектрической композиции 2 и сжимают технологическим кольцом 5 до получения толщины диэлектрического слоя, например 50 мкм, т.е., равных максимальному диаметру частиц мелкодисперсного порошка конденсаторной керамики затем запекают при 140-150°С в течение 6 ч до полной полимеризации связующего и спрессовывают пластмассой 6. Охлаждают и выпрессовывают коллектор из технологического кольца 5. Отверстие под вал обрабатывают любым известным механическим способом, например, разверткой, тем самым зачищают внутренние, контактирующие с валом ребра межламепьных изолированных металлических пластин 1.

Таким образом, диэлектрический слой между боковыми поверхностями коллекторных и межламельньгх металлических пластин, калиброванный по толщине, обеспечивает не только равенство созданных емкостей коллектора, но и их значительную величину, с помощью которых замыкают высокочастотные пульсации, противоположные по знаку от разнополярньгх щеток, в местах их возникновения и шунтируют дуговые разряды под сбегающим краем щеток, чем достигаются повышенная коммутационная устойчивость и низкий уровень

радиопомех коллекторных электрических 55 после нанесения на боковые поверхносмашин.

Предлагаемый способ изготовления коллектора с использованием диэлектрической композиции на основе эпоксидных смол, после полимеризации связующего и опрессовки пластмассой обеспечивает повышенную монолитность коллектора, т.е. устраняет эффект Дышания ламелей коллектора при работе машины, что обеспечивает повы- 1шение коммутационной устойчивости и г

снижение уровня радиопомех. Изобрете- ние позволяет повысить надежность и качество работы коллекторно-щеточного узла электрических машин, а также улучшить качество их электромагнитной совместимости с радиоэлектронными 5 системами различного назначения, количество которых возрастает и увеличивается разнообразие выполняемых ими задач.

0формула изобретения

Способ изготовления коллектора электрической машины, включающий установку между коллекторными пластина- 5 ми дополнительных металлических пластин, на боковые поверхности которых предварительно наносят диэлектрический материал, собирают в пакет коллекторные пластины и дополнительные 0 металлические пластины, собранный пакет вставляют в технологическое кольцо и обжимают, далее спрессовывают пластмассой, запекают, зачищают внутренние ребра металлических пластин, 5 предназначенных для контактирования с валом, отличающийся тем, что, с целью повышения коммутационной устойчивости и снижения уровня радиопомех путем получения равно- 0 мерного межламельного диэлектрического слоя, в качестве диэлектрического материала выбрана композиция, содержащая следующие компоненты, мас.%: 5 Эпоксидно-диановая

смола22,2-37

Алифатическая эпоксидная смола на основе диэтиленгликоля 0 и эпихлоргидрина 4,5-7,5 Полиэтиленполиамин 3,3-5,5 Мелкодисперсный порошок конденсаторной керамики50-70

ти диэлектрического материала производят сушку до его отвердения, после установки собранного пакета в технологическое кольцо его нагревают до

температуры размягчения диэлектрического материала, обжатие технологическим кольцом производят до получения толщины диэлектрического слоя,

Алифатическая эпоксидная смола на основе диэтилен- гликоля и эпихлоргидрина 4,5 Полиэтиленполиамин3,3

Калиброванный мелкодисперсный порошок конденсаторной керамики70

равного максимальному диаметру частиц мелко-дисперсного порошка конденсаторной керамики и запекают до полной полимеризации эпоксидных смол.

7,5 5,5

50

| Фиш А Я | |||

| и др | |||

| Коллекторы электрических машин на пластмассе, МЛ | |||

| : Госэнергоиздат, 1963 | |||

| Электрическая машина | 1986 |

|

SU1332433A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-01-15—Публикация

1987-03-19—Подача