Изобретение относится к конструкции и технологии изготовления коллекторов электрических машин малой и средней мощности и может быть использовано в электромашиностроительной промышленности.

Известна конструкция наборного коллектора электрических машин, содержащая набор токоведущих пластин, изоляционных прокладок, спрессованных технологическими кольцами. Способ его изготовления заключается в том, что в собранный пакет из токоведущих пластин и изоляционных прокладок, предварительно стянутый плоской пружиной, устанавливают ступенчатую оправку, нижний конец которой связан с силовым механизмом так, чтобы она могла свободно поворачиваться вокруг своей оси. Под действием силового механизма ступенчатая оправка поступательно движется вниз. Вначале заходит калибрующая ее часть, которая радиально сдвигается в сторону плоской пружины в выступающие в центральном отверстии изоляционные прокладки, а затем при подходе заходной части оправки, она самоустанавливается впадинами между зубцами к изоляционным прокладкам. После ориентировки оправки относительно выступающих изоляционных прокладок ее рабочая поверхность входит до тех пор, пока выступающие части прокладок не войдут между зубцами ступенчатой оправки по всей длине пакета коллектора. При прохождении рабочей части перекошенные изоляционные и токоведущие пластины выравниваются относительно оправки. В таком положении пакет коллектора спрессовывают технологической оправкой, при этом плоскую пружину снимают, а оправку выводят из центрального отверстия. Выправленный и спрессованный технологической оправкой пакет поступает на следующую операцию [1].

Конструкция данного коллектора несовершенна, так как и при изготовлении токоведущих и изоляционных пластин, и сборке в пакет требуется проведение практически индивидуальной их подгонки и больших затрат ручного труда.

Известен и коллектор для электрических машин, состоящий из цилиндрической заготовки с пластинами из токоведущего материала, имеющими клиновидный профиль поперечного сечения, на торцевых поверхностях которых выполнены крепежные углубления в виде “ласточкиного хвоста”. Пластины из токоведущего материала, спрессованные пластмассой разделены на отдельные ламели [2].

Известен также и способ изготовления этого коллектора, который осуществляют в следующей последовательности операций. Из медного порошка прессуют под давлением цилиндрическую заготовку пакета пластин, затем заготовку спекают в среде водорода или аммиака и калибруют при запрессовке заготовки в технологическое кольцо. После всестороннего обжатия при калибровании с помощью приспособления заготовку спрессовывают пластмассой и механически разделяют коллекторные пластины [2].

Недостатками этой конструкции коллектора являются неоправданно завышенная масса ламелей, малая их площадь зацепления в пластмассе, которая обеспечивается только торцевой поверхностью ламелей, поскольку продольная часть ламели не имеет зацепления и при работе двигателя от значительных динамических нагрузок и нагреве происходит отслоение пластмассы. Одним из недостатков способа изготовления коллектора является невысокая точность полученных заготовок, что приводит к повышенному технологическому отходу при оправке пластмассой и требует введения дополнительных механических операций.

Наиболее близкими по решаемой задаче и достигаемому техническому эффекту к заявляемым техническим решениям являются коллектор электрической машины и способ его изготовления на основе использования порошковой металлургии [3].

Коллектор электрической машины содержит прессованную из медного порошка кольцевую заготовку с фланцем, из которого образована крючковая зона, продольные пазы V-образной формы на внутренней поверхности заготовки, выполненные по числу коллекторных пластин, пластмассовый изоляционный слой, нанесенный на ламели и посадочное отверстие.

Указанный коллектор изготовлен способом, согласно которому прессуют из порошка на основе меди кольцевую заготовку с фланцем на одном из ее торцов, с одновременным формированием на внутренней поверхности кольца продольных пазов по числу коллекторных пластин, при этом образуют радиальные пазы на наружной поверхности фланца вырубкой, которые располагаются над продольными пазами. Затем продольные пазы в зоне бесфланцевого торца кольца развальцовывают и после чего кольцевую заготовку спрессовывают пластмассой с удалением части материала заготовки над продольными пазами. В отпрессованном пластмассой корпусе образуют отдельные коллекторные пластины с петушками-крючками, которые затем отгибают. [3].

Однако и этой конструкции коллектора электрических машиной способу его изготовления также присущи недостатки. Так одним из недостатков этого способа является низкая точность получаемых заготовок, что приводит к значительному браку и технологическому отходу при опрессовке пластмассой и требует введения дополнительных механических операций по удалению излишнего материала. Кроме того, имеющаяся форма ламелей и недостаточная глубина межламельных пазов не обеспечивают надежного адгезивного сцепления пластмассы с поверхностью заготовки в целом, поэтому при скоростной работе двигателя от значительных динамических нагрузок и нагрева происходит отслоение пластмассы от корпуса коллектора, что снижает надежность его эксплуатации.

Решить задачу по устранению недостатков прототипа стало возможным путем усовершенствования конструкции коллектора и технологии его изготовления.

Технический результат предложенного коллектора и способа его изготовления заключается в улучшении эксплуатационных характеристик, в частности в повышении надежности работы, в сокращении технологических операций и в первую очередь почти полное исключение трудоемкой механической обработки.

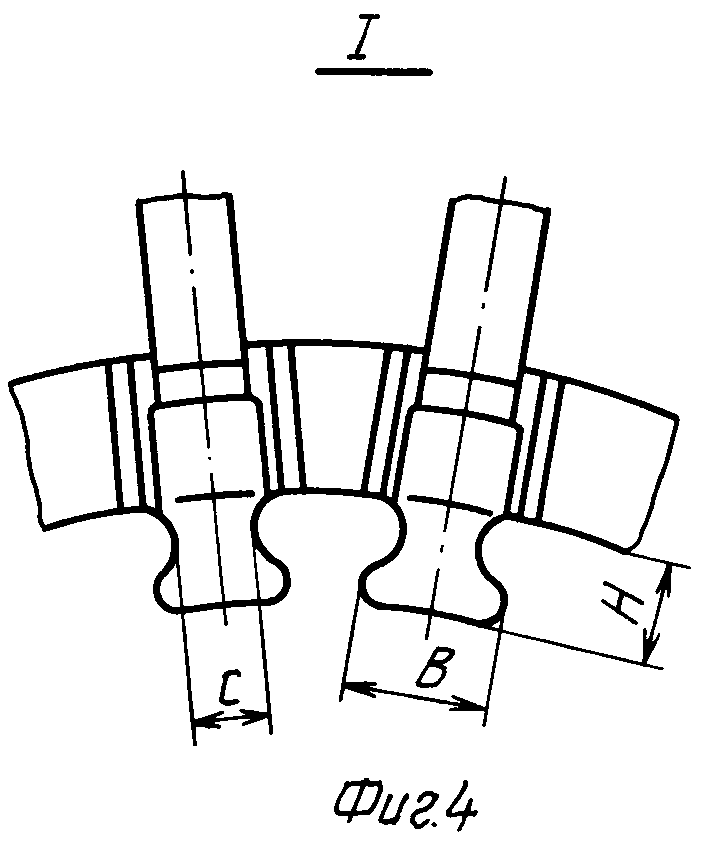

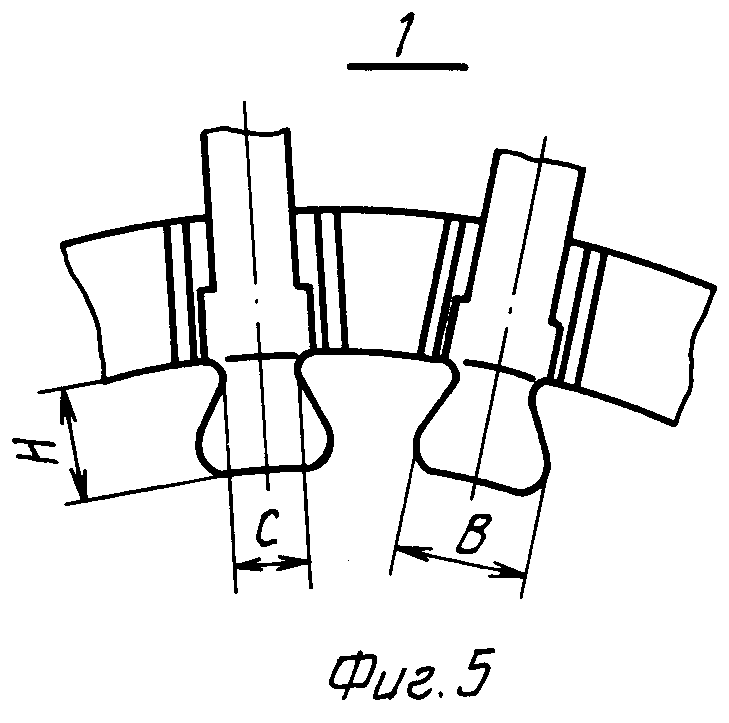

Этот результат достигается за счет того, что в коллекторе электрических машин ламели выполняются Т-образной формы или в форме “ласточкин хвост”, а межламельные пазы выполнены углубленными. На торце корпуса, со стороны петушков крючков имеются обнижения с углом наклона α их граней в пределах от 2 до 8°. При этом соотношение максимальной В к минимальной С ширины продольной части ламели составляет от 1,3 до 2, а именно В=(1,3-2)С, а глубина межламельных пазов Н выбирается в пределах от 0,08 до 0,16 величины внутреннего диаметра D заготовки коллектора, т.е. H=(0,08-0,16)D. При этом при изготовлении коллектора перед опрессовкой кольцевой заготовки проводят точную калибровку ее размеров путем пластической деформации с одновременной осадкой крючковой зоны после чего обработанную заготовку подвергают отжигу.

Операцию калибровки осуществляют для уплотнения внутренней структуры заготовки из медного порошка, а осадку крючковой зоны проводят с целью получения заданной толщины ее крючков. Проведенный отжиг обеспечивает пластичность полученной заготовки.

Сравнение заявляемых технических решений с прототипом позволяет установить соответствие его критерию изобретения “новизна”.

Сущность предлагаемых технических решений также не является очевидной, поскольку введение в отличительную часть формулы изобретения новых неизвестных ранее конструктивных элементов и технологических операций при изготовлении коллектора представляет собой неизвестную совокупность признаков с получением нового технического результата и дополнительного положительного эффекта, а именно изготовленные по предложенному способу кольцевые заготовки имеют высокую точность и пластичность петушков крючков, а наличие на торце между ними глубокого до 3 мм обнижения позволяет автоматизировать операции намотки и сварки эмальпровода в составе якоря с минимальными трудозатратами.

Выполнение Т-образной или в форме “ласточкин хвост” конструкции ламелей и зеркальнообразных по конфигурации ламельных пазов с расположением их вдоль продольной оси и на всю длину коллектора обеспечивает высокую его надежность, низкий уровень радиопомех и искрения при значительных динамических нагрузках, возникающих при достижении 50000 об/мин и более, не требует установки дополнительных волокнистых, полимерных и пластмассовых колец. Все это подтверждает наличие изобретательского уровня предложенных технических решений.

Промышленная применимость изобретений не вызывает сомнений, поскольку по предлагаемой конструкции и технологии изготовлены заготовки и коллекторы, проведены испытания, получены положительные результаты.

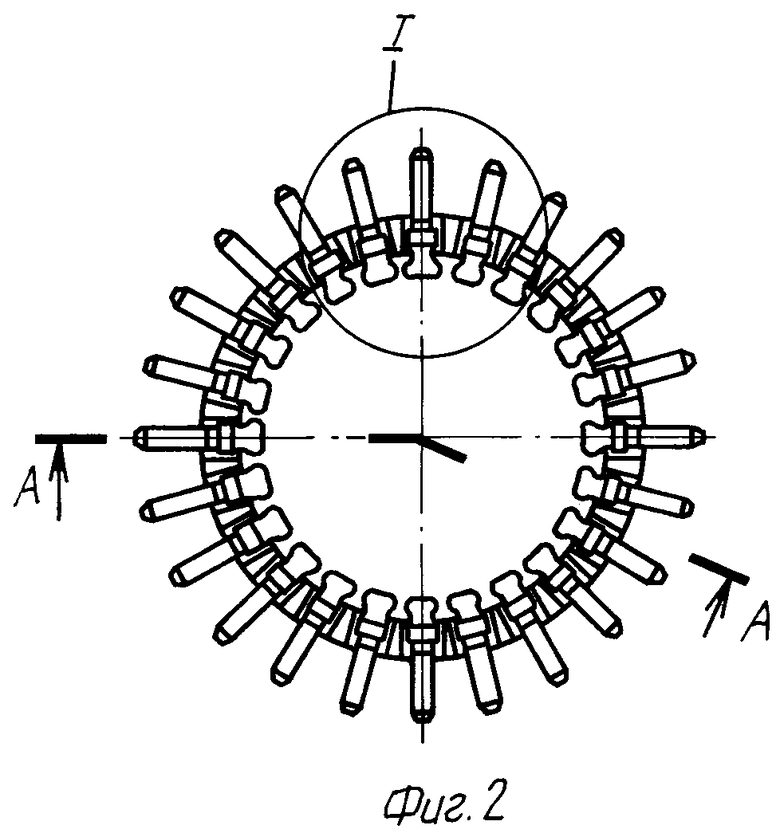

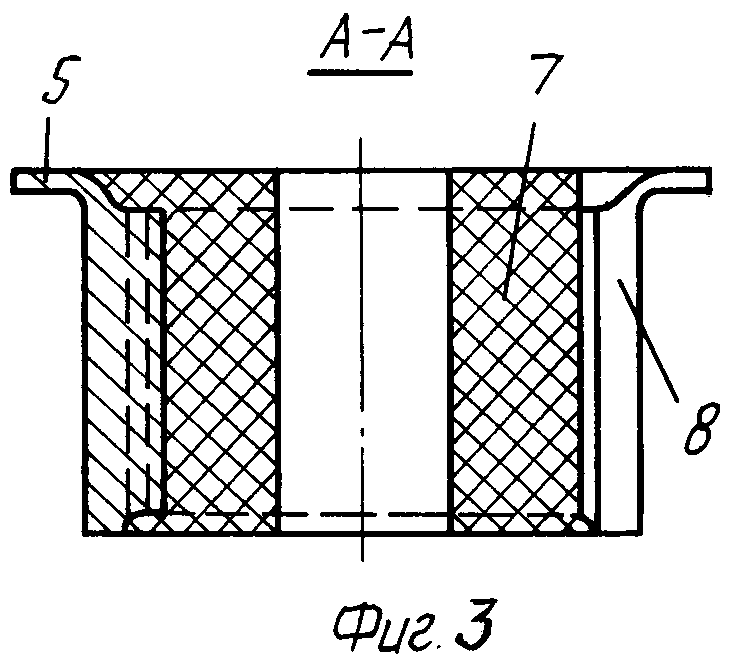

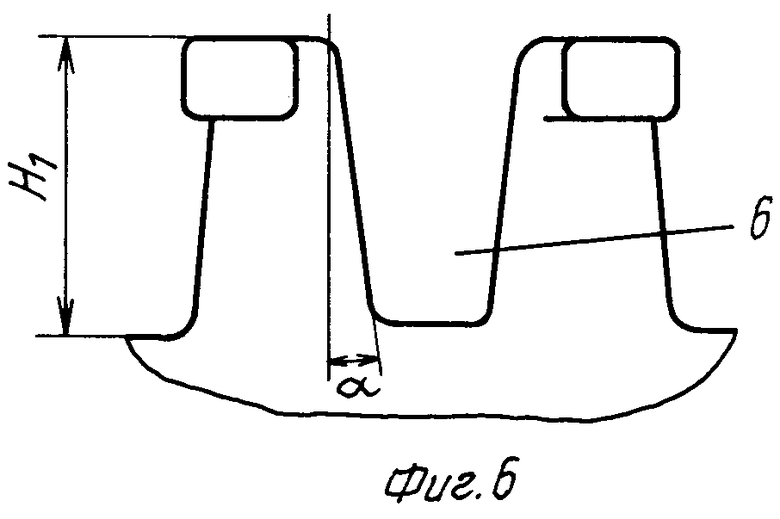

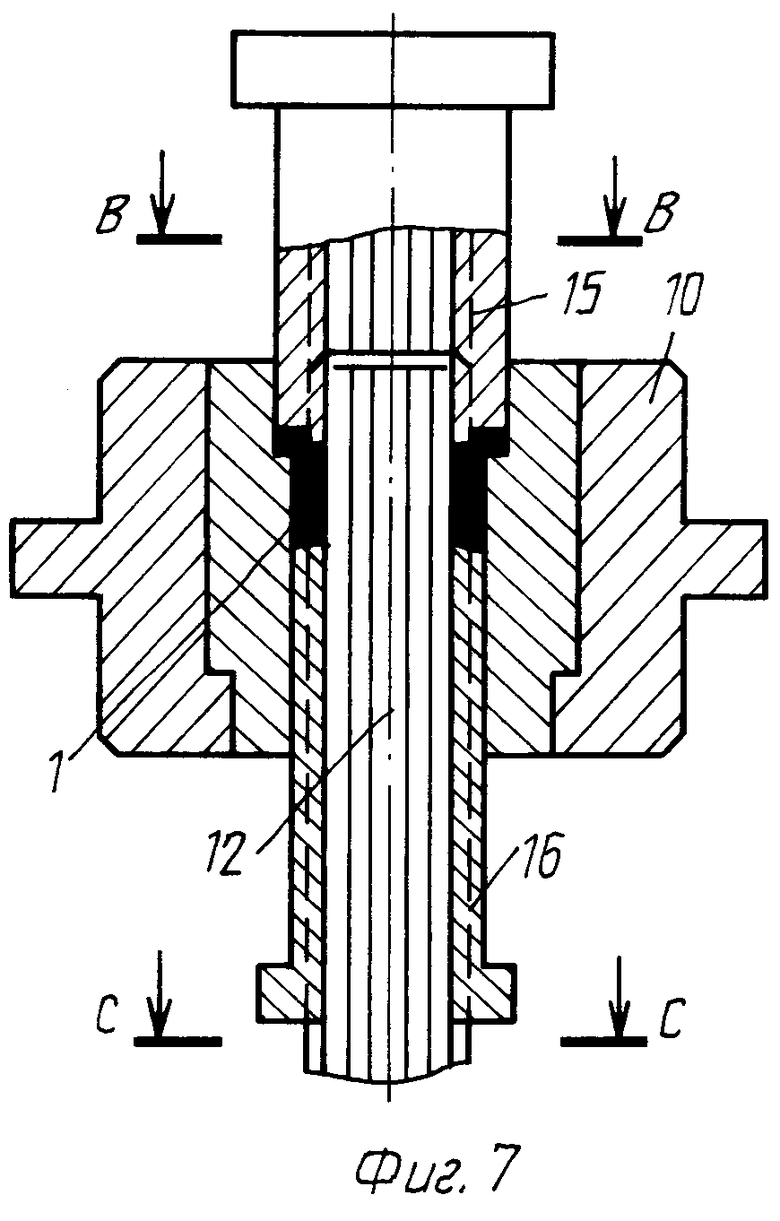

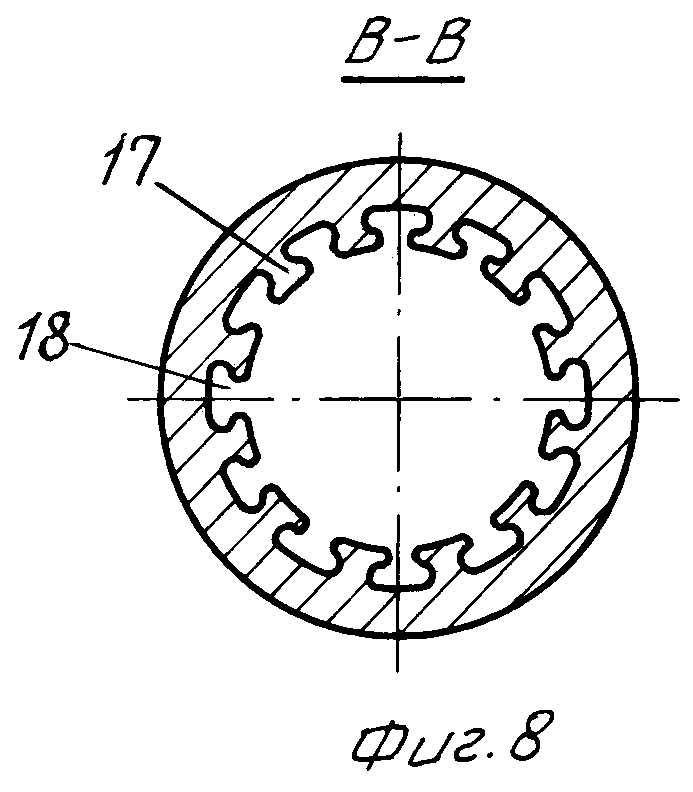

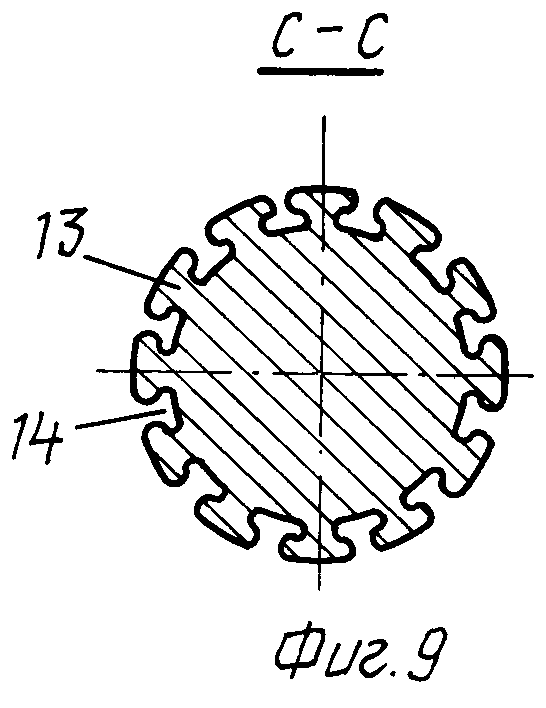

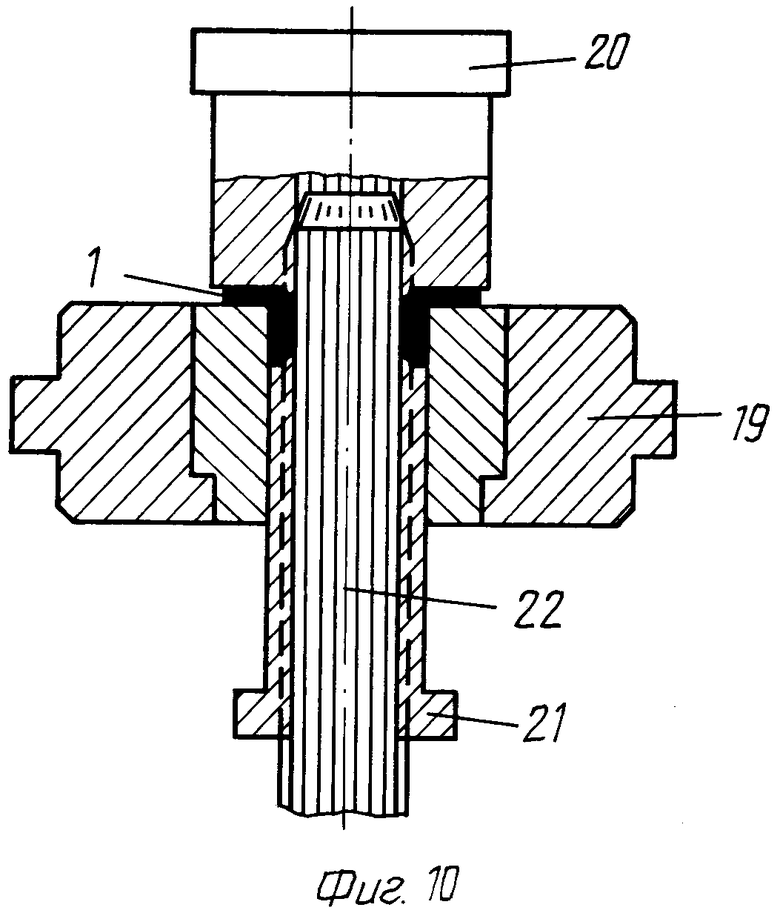

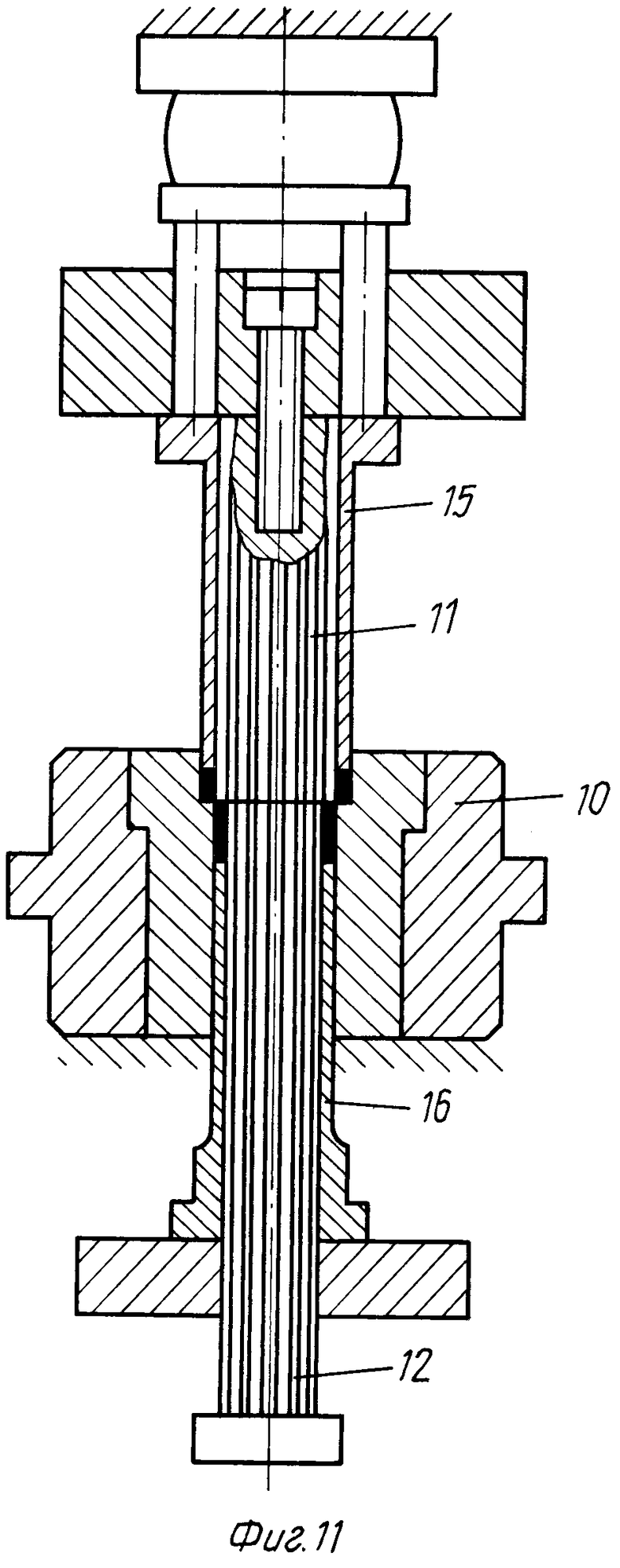

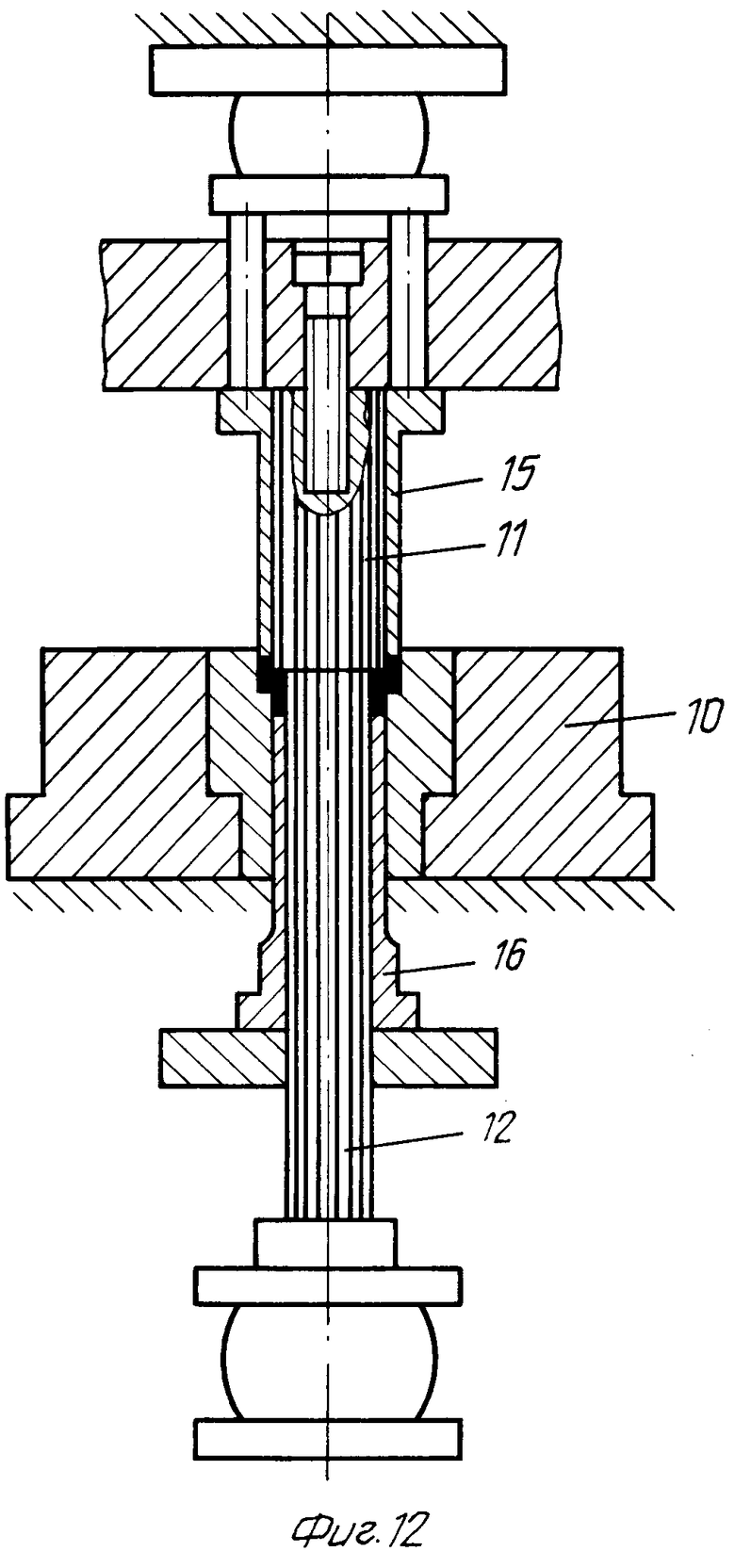

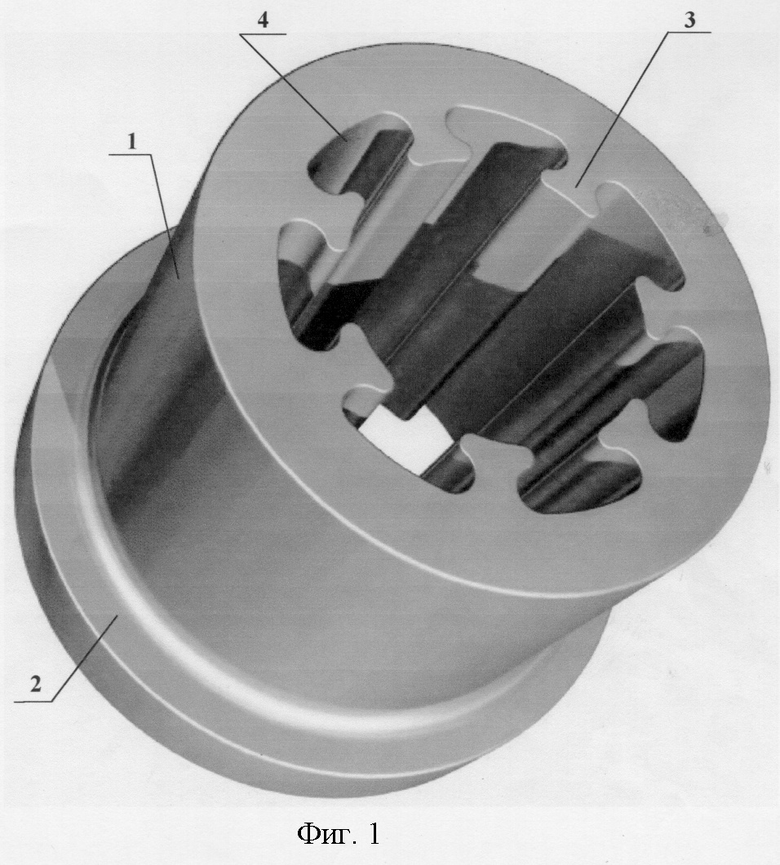

Конструкция коллектора электрических машин и способ его изготовления показаны на чертежах, где изображены: на фиг.1 - кольцевая заготовка; на фиг.2 - вид коллектора сверху, изолятор условно не показан; на фиг.3 - разрез по А-А на фиг.2; на фиг.4 и фиг.5 - узел 1 с фиг.2 с изображениями ламелей Т-образной формы и в виде “ласточкиного хвоста”; на фиг.6 - вид по стрелке Б на фиг.2; на фиг.7 - схема прессования кольцевой заготовки без обнижения; на фиг.8 и фиг.9 - сечение инструментов по В-В и С-С на фиг.7; на фиг.10 - схема калибровки кольцевой заготовки без обнижения, на фиг.11 - схема прессования с обнижением, на фиг.12 - схема калибровки заготовки с межламельным обнижением.

Коллектор электрических машин содержит корпус 1 электропроводящей кольцевой заготовки с фланцем 2, ламели 3 Т-образной формы или в форме “ласточкин хвост”, межламельные пазы 4 (фиг.1), сформированные из фланца 2 петушки-крючки 5 с обнижениями 6 (фиг.2) и электроизолирующий материал 7 (фиг.3). Электроизолирующий материал 7 на фиг.2 условно не показан.

Максимальная ширина ламелей 3 равна В, а минимальная - С, причем их соотношение составляет от 1,3 до 2, а глубина Н межламельных пазов 4 относительно диаметра D корпуса 1 кольцевой заготовки 2 составляет от 0,08 до 0,16, т.е. H=(0,08-0,16)D (фиг.4, фиг.3). Указанные соотношения максимальной и минимальной ширины ламелей и глубины межламельных пазов к диаметру заготовки обеспечивают максимальное сцепление пластмассы с ее корпусом. Продорожки 8 разделяют ламели 3 с петушками-крючками 5 на отдельные коллекторные пластины 9.

Способ изготовления коллектора электрических машин осуществляют следующим образом.

Прессуют из медного порошка кольцевую заготовку 1 с фланцем 2 и одновременным формированием Т-образных или в форме “ласточкиного хвоста” ламелей 3 и межламельных углубленных пазов 4. Прессование заготовки 1 осуществляют с помощью пресс-формы (фиг.11), включающей матрицу 10, верхний и нижний стержни 11 и 12, имеющие на своей поверхности Т-образные или в форме “ласточкин хвост” выступы 13 и пазы 14 (фиг.9), а также два полых пуансона 15 и 16, снабженных на внутренней поверхности такими же выступами 17 и пазами 18 (фиг.8), как и на стержнях 11 и 12. Процесс прессования проводят так.

В исходном положении верхний пуансон 15 и верхний стержень 11 находятся в крайнем верхнем положении. Стержень 12 расположен заподлицо с зеркалом матрицы, а пуансон 16 отведен в нижнее положение на такую глубину, которая позволяет засыпать в образовавшуюся полость необходимый объем медного порошка дозатором пресса.

При прессовании (фиг.11) верхний пуансон 15 и верхний стержень 11 одновременно движутся вниз до смыкания с нижним стержнем. После чего начинается прессование нижним пуансоном 16. Процесс протекает до тех пор, пока будущая заготовка не приобретает необходимые размеры и плотность. Форма, размеры и количество ламелей обеспечиваются конструкцией пресс-формы. Отпрессованную заготовку спекают в проход ной печи при температуре 1000-1100°С, а затем ее подвергают калибровке, при которой происходит осадка крючковой зоны, осадка по высоте и калибровка глубокого обнижения (фиг.12). Глубина обнижения H1 выбирается в зависимости от диаметра наматываемой проволоки, для коллекторов электрических машин малой и средней мощности эта величина составляет от 1,5 мм до 10 мм.

Калибровка заготовки(фиг.12) осуществляется по тому же принципу, что и прессование, но с использованием метода холодной пластической деформации с упрочнением поверхностей, что значительно повышает твердость и прочность кольцевой заготовки 1. Затем заготовку отжигают при t=750°±10°C.

Откалиброванную и отожженную заготовку спрессовывают с внутренней полости электроизоляционным материалом (изолятором), например пластмассой, после чего фрезерованием продорожек 8 (фиг.3) разделяют металлическую часть корпуса на отдельные коллекторные пластины с петушками-крючками 5. Предложенный способ позволяет получать коллектор как без обнижения между петушками-крючками (фиг.7, 10), так и с ним (фиг.11, 12).

Пример

Кольцевую заготовку диаметром ⊘23 мм и высотой 12 мм коллектора электрических машин для электродвигателя ДК-64 прессуют из медного порошка ПМС, ПМСН или других аналогичных материалов в пресс-форме на прессе DPA63 (DORST) усилием 60 т.с. Полученную цилиндрическую заготовку с фланцем, ламелями Т-образной формы, подвергают спеканию в проходной печи, в среде эндогаза при температуре 1050°С. Проведя спекание, заготовка подвергается калибровке в штампе на прессах DK100 (DORST) усилием 100 т.с.

Заготовка устанавливается в матрицу 19. Калибровка и осадка крючковой зоны обеспечивается верхним, нижним пуансонами 20, 21, стержнем 22, который входит в заготовку 1 (фиг.10). В течение 3-х часов отжиг заготовки проводили при температуре t=750°C в проходной печи. Вырубку крючковой зоны заготовки осуществляли штампом на прессе КД2324 усилием 25 т.с. с технологическим усилием вырубки 3 т.с. Опрессовку корпуса заготовки пластмассой АГ-4В или ДСВ проводили на прессе КБ2430 с использованием 10-местной пресс-формы технологическим усилием 100 т.с. Температура прессования 160±10°С. Термостабилизацию пластмассы осуществляли в термошкафе при температуре 75°С в течение 3 часов.

Разделение спрессованной заготовки на отдельные коллекторные пластины проводили на специальной технологической оснастке для продораживания.

Готовый коллектор подвергался электрическим испытаниям на межламельную изоляцию двух коллекторных пластин при напряжении 220 вольт. Механические испытания проводились разгоном коллектора до 50000 оборотов в минуту в течение 5 минут.

Результаты проведенных испытаний показали высокую надежность работы коллектора, упрощение технологии и снижение затрат на его изготовление. Количество операций по предлагаемой технологии по сравнению с действующей сократилось с 24 до 13, а трудоемкость на изготовление коллектора уменьшилась на 18% процентов.

Источники информации

1. Авторское свидетельство СССР №503328 H 01 R 43/06. Способ сборки коллекторов электрических машин, опубл. 15.02.76 г.

2. Авторское свидетельство СССР №1185463 H 01 R 43/06. Способ изготовления коллектора электрических машин, опубл. 15.10.85 г.

3. Авторское свидетельство СССР №1815712 H 01 R 43/06. Способ изготовления коллектора электрической машины, опубл. 15.05 93 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

| Коллектор для электрической машины | 1982 |

|

SU1069038A1 |

| Способ изготовления коллектора электрической машины | 1991 |

|

SU1815712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1995 |

|

RU2109380C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2001 |

|

RU2209498C2 |

| Способ изготовления коллектора электрической машины | 1988 |

|

SU1525787A1 |

| Способ изготовления коллектора электрической машины | 1983 |

|

SU1098057A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| Коллектор электрической машины и способ его изготовления | 1987 |

|

SU1534570A1 |

| Способ изготовления крючкового коллектора электрической машины (его варианты) | 1985 |

|

SU1274041A1 |

Изобретение относится к области электромашиностроения, а именно к технологии изготовления коллекторов электрических машин средней и малой мощности. Технический результат изобретения, заключающийся в улучшении технологичности сборки и увеличении надежности коллектора, достигается путем того, что в коллекторе электрических машин, включающем ламели с петушками-крючками, межламельные пазы из электропроводного материала, соединенные в единый корпус изолятором, и продорожки, ламели выполнены Т-образной формы или в форме “ласточкин хвост”, а межламельные пазы выполнены углубленными, при этом на торце корпуса, со стороны петушков-крючков у начала продорожек имеются обнижения с углом наклона α; их граней в пределах от 2 до 8°. 2 с. и 1 з.п. ф-лы, 12 ил.

| Способ изготовления коллектора электрической машины | 1991 |

|

SU1815712A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЛЕКТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 1991 |

|

RU2007800C1 |

| US 6157108 A, 05.12.2000 | |||

| DE 19617524 A1, 13.11.1997. | |||

Авторы

Даты

2004-07-27—Публикация

2002-03-19—Подача