Изобретение относится к аппаратам для получения осадков малорастворимых соединений в результате химического взаимодействия реагентов и может быть использовано в химической технологии и гидрометаллургических процессах.

Цель изобретения - увеличение размера и степени однородности частиц осадка путем создания условий, обеспечивающих низкое пересыщение и исключающих механическое разрушение частиц при любой интенсивности циркуляции.

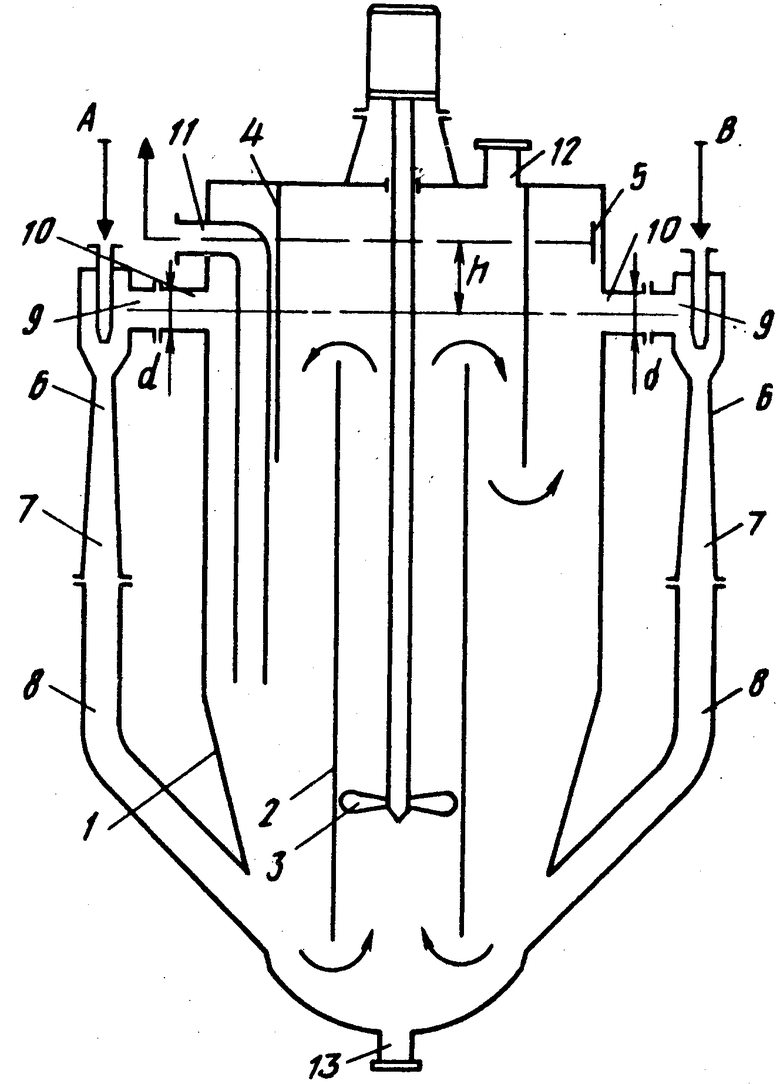

На чертеже изображен реакционный кристаллизатор, общий вид.

Реакционный кристаллизатор содержит вертикальный сужающийся книзу корпус 1, внутри которого расположены циркуляционная труба 2 с перемешивающим устройством 3 и концентрическая перегородка 4, разделяющая объем кристаллизатора на зону циркуляции суспензии внутри перегородки 4 и зону осветления суспензии между перегородкой 4 и стенкой корпуса 1. При этом верхний торец перегородки 4 расположен выше указателя 5 уровня, а нижний - ниже верхнего торца циркуляционной трубы 2. Реакционный кристаллизатор снабжен струйными насосами 6, диффузоры 7 которых соединены с патрубками 8 ввода реагентов, расположенными в нижней части корпуса 1, а приемные камеры 9 струйных насосов 6 сообщены патрубками 10 с корпусом 1 выше нижнего торца концентрической перегородки 4.

Оси приемных камер 9 и патрубков 10 расположены ниже указателя уровня 5 на расстоянии, превышающем 6d, где d - диаметр патрубка 10. Кристаллизатор содержит также патрубок 11 отвода суспензии, штуцер 12 для заполнения перед пуском и штуцер 13 - для опорожнения.

Реакционный кристаллизатор работает следующим образом.

Через штуцер 12 аппарат заполняется до указателя 5 уровня, либо раствором одного из реагентов, либо маточным раствором от предыдущих операций, либо водой, после чего включается перемешивающее устройство 3. В результате этого начинается циркуляция содержимого аппарата вверх по циркуляционной трубе 2 и вниз по зазору, образованному циркуляционной трубой 2 и концентрической перегородкой 4.

Затем в струйные насосы 6 начинают подавать исходные растворы А и В. Эти растворы, вытекая из сопел струйных насосов, подсасывают (инжектируют) через патрубки 10 в приемные камеры 9 маточный раствор из зоны, расположенной в зазоре между концентрической перегородкой 4 и стенкой корпуса 1. Площадь поперечного сечения этого зазора и параметры струйного насоса рассчитываются таким образом, чтобы скорость восходящего потока суспензии в зазоре была меньше скорости осаждения частиц твердой фазы. В результате суспензия на этом участке пути успевает осветлиться, и в приемные камеры струйных насосов 6 поступает осветленный маточный раствор. Этот раствор, смешиваясь в приемной камере 9 струйных насосов 6 с исходными растворами реагентов, существенно разбавляют последние по реагирующим веществам. Пройдя через диффузоры 7 струйных насосов и патрубки 8, разбавленные растворы реагентов поступают в нижнюю часть корпуса 1. В нижней части корпуса 1 эти растворы смешиваются с циркулирующей по контуру (циркуляционная труба 2 - зазор между циркуляционной трубой 2 и концентрической перегородкой 4) суспензией. Контакт реагентов, таким образом, осуществляется в циркуляционной трубе 2, причем эти реагенты достаточно равномерно распределены в большом количестве маточного раствора, и их взаимодействие создает существенно меньшее пересыщение, чем при реакции между растворами реагентов исходных концентраций. При снятии такого пересыщения образуется малое число зародышей твердой фазы, которые имеют возможность вырасти до большего размера. Росту кристаллов будут способствовать мягкие гидродинамические условия в аппарате, реализующиеся благодаря небольшой скорости циркуляции, исключающей механическое разрушение кристаллов и агломератов. Избыток суспензии непрерывно удаляется из кристаллизатора через штуцер 13 и направляется на разделение фаз (например, фильтрацию).

Применение предлагаемого кристаллизатора позволяет увеличить размеры кристаллов, исключить их металлическое разрушение и улучшить фильтрационные характеристики осадков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кристаллизатор | 1978 |

|

SU691145A1 |

| Многоступенчатая вакуум-кристаллизационная установка | 1985 |

|

SU1379969A1 |

| Кристаллизатор | 1980 |

|

SU865316A1 |

| ВАКУУМ-КРИСТАЛЛИЗАТОРВСЕСОЮЗНАЯi-ThHTHO-ILXH^ir^KAfБИБЛИОТЕКА | 1972 |

|

SU323132A1 |

| Установка для получения винно-кислой извести | 1991 |

|

SU1824435A1 |

| Вакуум-кристаллизатор | 1976 |

|

SU611635A1 |

| СПОСОБ ПЕРЕРАБОТКИ СМЕСИ МАТОЧНЫХ ПЕНТАЭРИТРИТО-ФОРМИАТНЫХ РАСТВОРОВ И ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2304012C2 |

| Кристаллизатор непрерывного действия | 1979 |

|

SU831137A1 |

| Кристаллизатор вакуумный циркуляционный | 1983 |

|

SU1111785A1 |

| Вакуум-кристаллизатор | 1978 |

|

SU784889A2 |

Изобретение относится к аппаратам для получения осадков малорастворимых соединений в результате химического взаимодействия реагентов и может быть использовано в химической технологии и гидрометаллургических процессах. Цель - увеличение размера и степени однородности частиц осадка за счет создания условий, обеспечивающих низкое пересыщение и исключающих механическое разрушение частиц при любой интенсивности циркуляции. Реакционный кристаллизатор содержит вертикальный корпус 1 с центральной циркуляционной трубой 2, перемешивающим устройством 3 и концентрической перегородкой 4, струйные насосы 6 с диффузорами 7, соединенными с патрубками 8 ввода реагентов, расположенными в нижней части корпуса 1. Приемные камеры 9 струйных насосов 6 соединены патрубками 10 с корпусом 1 в зоне, размещенной между нижним торцом концентрической перегородки 4 и указателем 5 уровня на расстоянии от указателя 5 уровня, превышающем 6d, где d - диаметр патрубка 10. После заполнения кристаллизатора раствором реагента и включения перемешивающего устройства 3 в струйные насосы 6 подают исходные растворы. Смешиваясь в приемных камерах 9 с раствором реагента, исходный раствор поступает в нижнюю часть корпуса 1. 1 ил.

РЕАКЦИОННЫЙ КРИСТАЛЛИЗАТОР, содержащий корпус с размещенными в нем циркуляционной трубой, перемешивающим устройством, концентрической перегородкой, указатель уровня, патрубки ввода реагентов и патрубок вывода суспензии, отличающийся тем, что, с целью увеличения степени однородности и размера частиц за счет обеспечения низкого уровня пересыщения при взаимодействии реагентов и исключения механического разрушения частиц, он снабжен струйными насосами с диффузорами, приемными камерами и патрубками, при этом число струйных насосов соответствует числу патрубков ввода реагентов, диффузоры струйных насосов соединены патрубками подачи реагентов с нижней частью корпуса, приемные камеры струйных насосов сообщены патрубками с корпусом в зоне, размещенной между нижним торцом концентрической перегородки и указателем уровня на расстоянии от указателя уровня, превышающем 6d, где d - диаметр патрубков, соединяющих приемные камеры струйных насосов с корпусом.

| Патент США N 3883311, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-11-30—Публикация

1988-01-20—Подача