Изобретение относится к технологии строительных материалов, в частности к производству пористых заполнителей.

Цель изобретения - повышение прочности и морозостойкости и снижение водопоглощения, а также удешевление.

В результате шлифования экранов кинескопов перлитом образуется продукт в виде шлама, который сливают в емкость; после отстоя отделяют твердую фракцию, сушат в естественных условиях.

Средняя удельная поверхность шлама . изменяется в пределах 11 000-1 5000см2/г. Шлифование является необходимой операцией для придания экрану определенной.

сферической поверхности и оптических характеристик кинескопов. Шлифование экранов цветных кинескопов осуществляется на шлифовальных станках свободным абразивом-перлитом. Параметры шлифования экранов цветных кинескопов меняются в следующих пределах: плотность пульпы, состоящей из воды и перлита, 1150-1300 кг/м3, дисперсность перлита в пульпе 0,1-0,315 мм, рН пульпы 8-9. Продолжительность шлифования экрана 5-10 мин, при этом количество сошлифованного стекла с одного экрана достигает 0,2 кг. Меняя количество перлита в составе абразивной смеси и параметры шлифования, можно обеспеел со 1

0

ел

4Ь

10

15

20

25

ить регулирование состава и дисперсости продуктов шлифования стекла инескопов. Далее смесь материалов определенном соотношении формуют рануляцией либо прессованием. Сфорированные сырцевые гранулы помещают в печь при 20-50°С, затем поднимают емпературу в печи со скоростью 5-6°С/мин до температуры вспенивания 900-1300°С и выдерживают 5-30 мин в зависимости от максимальной температуры вспенивания с Готовый продукт охлаждают до С со скоростью 1,5-2°С/мин.

Вспенивание композиции происходит в отсутствие порообразователя, что становится возможным вследствие особого состояния композиции, обусловленного механо-химическими процессами, происходящими при шлифовании экранов цветных кинескопов перлитом в виде пульпы.

При шлифовании экранов порошкообразным перлитом воздействие зерен на стекло под давлением шлифовальни- ка вследствие различия их размеров нрсит вибрационно-ударный характер. Удаляемые из верхнего горизонта трещиноватого слоя экрана осколки имеют мелкие размеры, но развитую дефектную поверхность. Интенсивное ударно-истирающее и быстроударное измельчение обеспечивает наиболее узкий спектр распределения зерен. Истирающее воздействие способствует росту количест- 35 ва сверхтонких фракций. Поскольку шлифование осуществляется в присутствии воды, на поверхности частиц стекла происходит гидролиз, продукты которого образуют тончайшую пленку (10 - 100 Л) из соединений типа R.O К)(Ои НгО, в которой растворяются стекловидные щелочные силикаты. Пленка имеет большую адсорбционную способность. Благодаря развитой поверхности шлама реакционная способность ингредиентов композиции резко возрастает; количество гидролитически связанной воды может быть весьма значительным.

Разрушение гидратных продуктов при нагревании, выделение дегидратированной влаги в виде пара обусловливают вспенивание образцов.

Исключение из состава композиции (порообразователя обеспечивается сохранение материальных ресурсов в виде дорогостоящего люминофора, в первую очередь драгоценных и редких метал30

40

45

50

55

5

0

5

5

0

0

5

0

5

лов, входящих в его состав. Вместе с тем использование шлама от шлифования экранов кинескопов в виде композиции для приготовления пеноматери- алсв позволяет отказаться от операций дробления стеклобоя, его помола, что по сравнению с аналогом сокращает энергозатраты на 120-1 40 кВт на 1 т композиции. I

Использование в составе композиции

щлама от шлифования экрана цветных кинескопов благоприятно сказывается на структуре получаемого легкого заполнителя. Равномерное выделение гид- ратной воды в объеме сьфцовых гранул при термообработке обеспечивает формование однородной пористой структуры. Этому способствует также наличие в композиции перлита. Перлит обладает развитой поверхностью, что способствует прочному связыванию значительных количеств воды (адсорбированной и гидроксильных групп). Хотя для перлита величина равновесной сорбционной влажности не выходит за пределы 1,5%, она возрастает с уменьшением размера частиц. Прочное связывание воды обусловливает расширение температурного интервала обезвоживания и повышает способность композиции к вспениванию. При этом следует отметить, что стекло для экранов С-95-3 или другого состава для этих же целей, составляющее основу композиции, имеет температуру начала размягчения около 5бО°С, и образование пузырей в пиропласгическом расплаве стекла начинается в первую очередь, поскольку температура вспучивания перлита значительно выше. Тем самым перлитовая составляющая увеличивает вязкость пиропластичес- ких спеков и способствует формированию структуры пеностекла с минимальным количеством дефектов и более высокими структурно-механическими характеристиками. Вследствие меньшей теплопроводности зерен перлита по сравнению со стеклом при нагревании они предохраняют тонкие стенки пузырей от перегрева и способствуют образованию равномерно распределенной замкнутой пористости. В результате вспененный материал характеризуется наличием значительной закрытой пористости. Поры равномерно распределены по объему материала. В основном (до 70%) размер пор колеблется в пределах 30-50 мкм.

Тонкое измельчение стекла в ком- - позиции обычно усиливает кристаллиза- ционные явления в диапазоне температур вспенивания, этому способствует и наличие водяных паров в атмосфере ,печи.

Стекла для экранов цветных кинескопов, например, отличаются отсутст- вием кристаллизации в монолите и весь-чп ма незначительной в дисперсном состоянии в области температур вспенивания пеноматериала.

В полученных образцах кристаллипределение пор равномерное по объ образца.

Пример 3. Продукт шлифов экрана по режиму: плотность пульп 1300 кг/м3, продолжительность шли вания 7 мин. Композиция содержит, мас.%: стекло 87; вода 7; перлит Удельная поверхность 14000 см3/г. муют прессованием под давлением 30 МПА. Вспучивание осуществляют 1300°С в течение 5 мин. Полученны пеноматериал имеет плотность 13Ю к прочность при сжатии 32 МПа, водо

ческая фаза не превышает 1,5-2,0 мае.%,15 поглощение 0,, морозостойкость

равномерно распределена по объему и представлена призматическими кристаллами анортита.

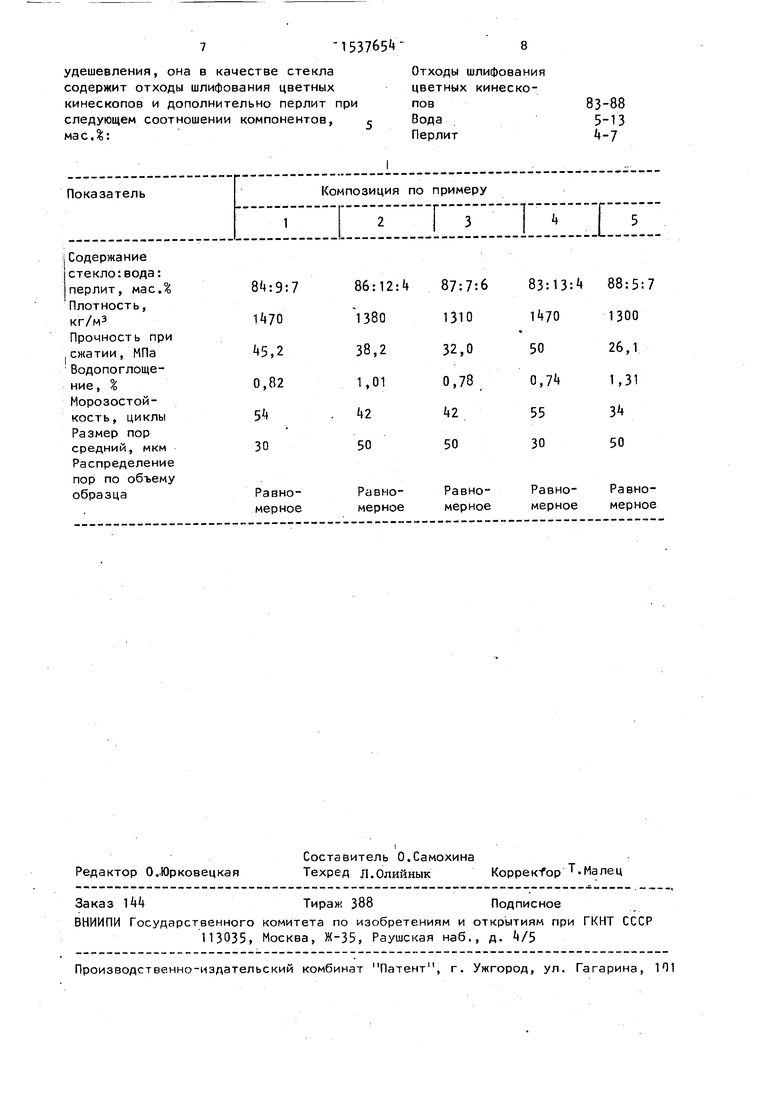

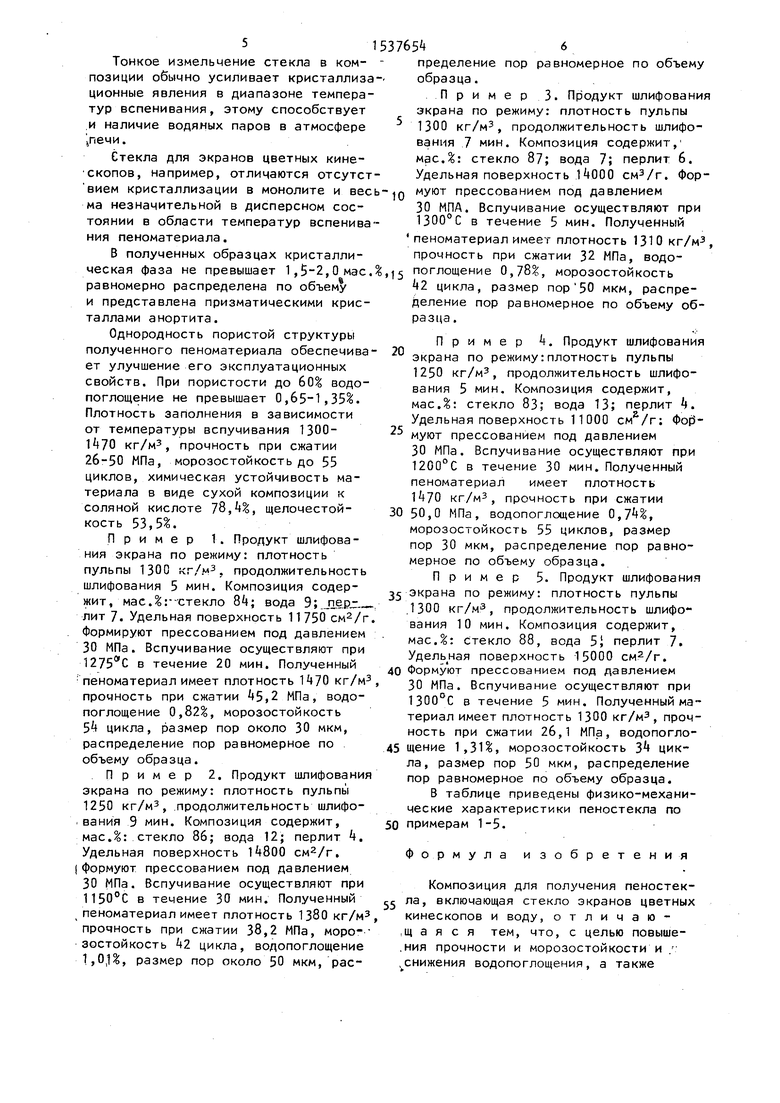

Однородность пористой структуры полученного пеноматериала обеспечивает улучшение его эксплуатационных свойств. При пористости до 60% водо- поглощение не превышает 0,65-1,35%. Плотность заполнения в зависимости от температуры вспучивания 1300- 1470 кг/м3, прочность при сжатии 26-50 МПа, морозостойкость до 55 циклов, химическая устойчивость материала в виде сухой композиции к соляной кислоте 78,4%, щелочестой- кость 53,.

Пример 1. Продукт шлифования экрана по режиму: плотность пульпы 1300 кг/м3. продолжительность шлифования 5 мин. Композиция содержит, мас.%:- стекло 84; вода 9; пер,г лит 7. Удельная поверхность 11 750 см2/г. Формируют прессованием под давлением 30 МПа. Вспучивание осуществляют при в течение 20 мин. Полученный пеноматериал имеет плотность 1470 кг/м3, прочность при сжатии 45,2 МПа, водо- поглощение 0,82%, морозостойкость 54 цикла, размер пор около 30 мкм, распределение пор равномерное по объему образца.

Пример 2. Продукт шлифования экрана по режиму: плотность пульпы 1250 кг/м3, продолжительность шлифования 9 мин. Композиция содержит, мас.%: стекло 86; вода 12; перлит 4. Удельная поверхность 14800 см2/г. (формуют прессованием под давлением 30 МПа. Вспучивание осуществляют при 1150°С в течение 30 мин. Полученный пеноматериал имеет плотность 1380 кг/м3, прочность при сжатии 38,2 МПа, морозостойкость 42 цикла, водопоглощение 1,01%, размер пор около 50 мкм, рас20

42 цикла, размер пор 50 мкм, расп деление пор равномерное по объему разца .

Пример 4. Продукт шлифов экрана по режиму:плотность пульпы 1250 кг/м3, продолжительность шлиф вания 5 мин. Композиция содержит, мас.%: стекло 83; вода 13; перлит Удельная поверхность 11000 см /г; Ф

муют прессованием под давлением

30 МПа. Вспучивание осуществляют п 1200°С в течение 30 мин. Полученны пеноматериал имеет плотность 1470 кг/м3, прочность при сжатии

30 50,0 МПа, водопоглощение 0,74%, морозостойкость 55 циклов, размер пор 30 мкм, распределение пор равн мерное по объему образца.

Пример 5. Продукт шлифова

35 экрана по режиму: плотность пульпы 1300 кг/м3, продолжительность шлиф вания 10 мин. Композиция содержит, мас.%: стекло 88, вода 5J перлит 7 Удельная поверхность 15000 см2/г.

40 Формуют прессованием под давлением 30 МПа. Вспучивание осуществляют п 1300°С в течение 5 мин. Полученный териал имеет плотность 1300 кг/м3, пр ность при сжатии 26,1 МПа, водопог

45 щение 1,31%, морозостойкость 34 ци ла, размер пор 50 мкм, распределен пор равномерное по объему образца.

В таблице приведены физико-меха ческие характеристики пеностекла п

50 примерам 1-5.

Формула изобретени

Композиция для получения пеност 55 ла, включающая стекло экранов цвет кинескопов и воду, отличающаяся тем, что, с целью повыше ния прочности и морозостойкости и снижения водопоглощения, а также

пределение пор равномерное по объему образца.

Пример 3. Продукт шлифования экрана по режиму: плотность пульпы 1300 кг/м3, продолжительность шлифования 7 мин. Композиция содержит, мас.%: стекло 87; вода 7; перлит 6. Удельная поверхность 14000 см3/г. Формуют прессованием под давлением 30 МПА. Вспучивание осуществляют при 1300°С в течение 5 мин. Полученный пеноматериал имеет плотность 13Ю кг/м3, прочность при сжатии 32 МПа, водопоглощение 0,, морозостойкость

5 поглощение 0,, морозостойкость

20

42 цикла, размер пор 50 мкм, распределение пор равномерное по объему образца .

Пример 4. Продукт шлифования экрана по режиму:плотность пульпы 1250 кг/м3, продолжительность шлифования 5 мин. Композиция содержит, мас.%: стекло 83; вода 13; перлит 4. Удельная поверхность 11000 см /г; Фо0муют прессованием под давлением

30 МПа. Вспучивание осуществляют при 1200°С в течение 30 мин. Полученный пеноматериал имеет плотность 1470 кг/м3, прочность при сжатии

0 50,0 МПа, водопоглощение 0,74%, морозостойкость 55 циклов, размер пор 30 мкм, распределение пор равномерное по объему образца.

Пример 5. Продукт шлифования

5 экрана по режиму: плотность пульпы 1300 кг/м3, продолжительность шлифования 10 мин. Композиция содержит, мас.%: стекло 88, вода 5J перлит 7. Удельная поверхность 15000 см2/г.

0 Формуют прессованием под давлением 30 МПа. Вспучивание осуществляют при 1300°С в течение 5 мин. Полученный материал имеет плотность 1300 кг/м3, прочность при сжатии 26,1 МПа, водопогло5 щение 1,31%, морозостойкость 34 цикла, размер пор 50 мкм, распределение пор равномерное по объему образца.

В таблице приведены физико-механические характеристики пеностекла по

0 примерам 1-5.

Формула изобретения

Композиция для получения пеностек- 5 ла, включающая стекло экранов цветных кинескопов и воду, отличающаяся тем, что, с целью повышения прочности и морозостойкости и снижения водопоглощения, а также

удешевления, она в качестве стекла содержит отходы шлифования цветных

153765 -8

Отходы шлифования цветных кинеско

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гранулированного пеностекла | 2018 |

|

RU2698388C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2012 |

|

RU2503647C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 1999 |

|

RU2164898C2 |

| Композиция для изготовления основного слоя декоративно-облицовочного материала | 1988 |

|

SU1551673A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2000 |

|

RU2176219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИДРОФОБНОЙ ЛЕГКОВЕСНОЙ МИКРОСФЕРЫ НА ОСНОВЕ ПЕРЛИТА | 2013 |

|

RU2531970C1 |

| СПОСОБ ПРОИЗВОДСТВА ПЕНОСТЕКЛА | 2010 |

|

RU2459769C2 |

Изобретение относится к технологии строительных материалов, в частности к производству пористых заполнителей. С целью повышения прочности и морозостойкости и снижения водопоглощения, а также удешевления, композиция для получения пеностекла содержит компоненты в следующем соотношении, мас.%: стекло экранов цветных кинескопов 83 - 88, вода 5 - 13, перлит 4 - 7. Смесь стекла с перлитом получают в процессе шлифования экранов цветных кинескопов при следующих режимах: плотность пульпы, состоящей из воды и перлита составляет 1150 - 1300 кг/м3, дисперсность перлита в пульпе 0,1 - 0,315 мм, PH пульпы 8 - 9, продолжительность шлифования экрана 5 - 10 мин. Средняя удельная поверхность полученной смеси (шлама) составляет 11000 - 15000 см2/г. Полученное пеностекло имеет плотность 1300 - 1470 кг/м3, прочность при сжатии 26,1 - 50 МПа, водопоглощение 0,74 - 1,31%, морозостойкость 34 - 35 цикла. 1 табл.

| Композиция для пеностекла | 1978 |

|

SU697421A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения пеностекла | 1979 |

|

SU885166A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-01-23—Публикация

1988-04-05—Подача