Изобретение относится к конструкциям аппаратов для автоклавного выщелачивания различных руд и концентратов и может быть использовано в цветной металлургии, а также в гидрометаллургических процессах других отраслей промышленности.

Цель изобретения - повышение эффективности и экономичности работы аппарата за счет интенсификации циркуляции пульпы.

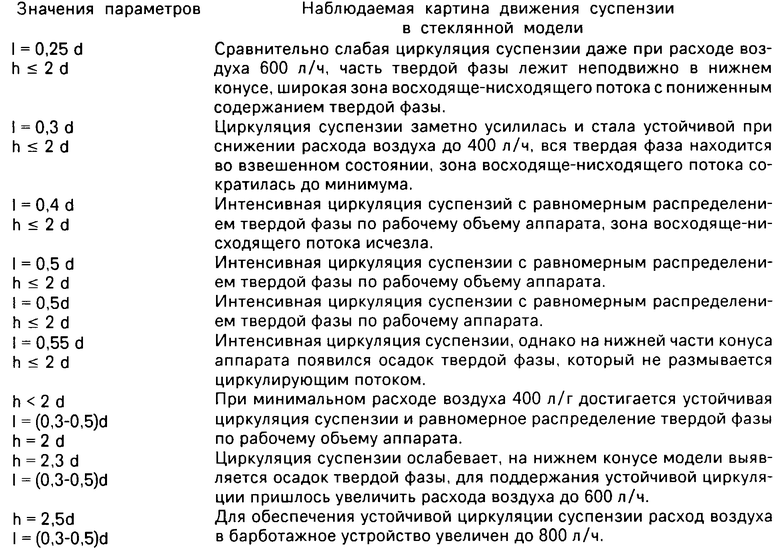

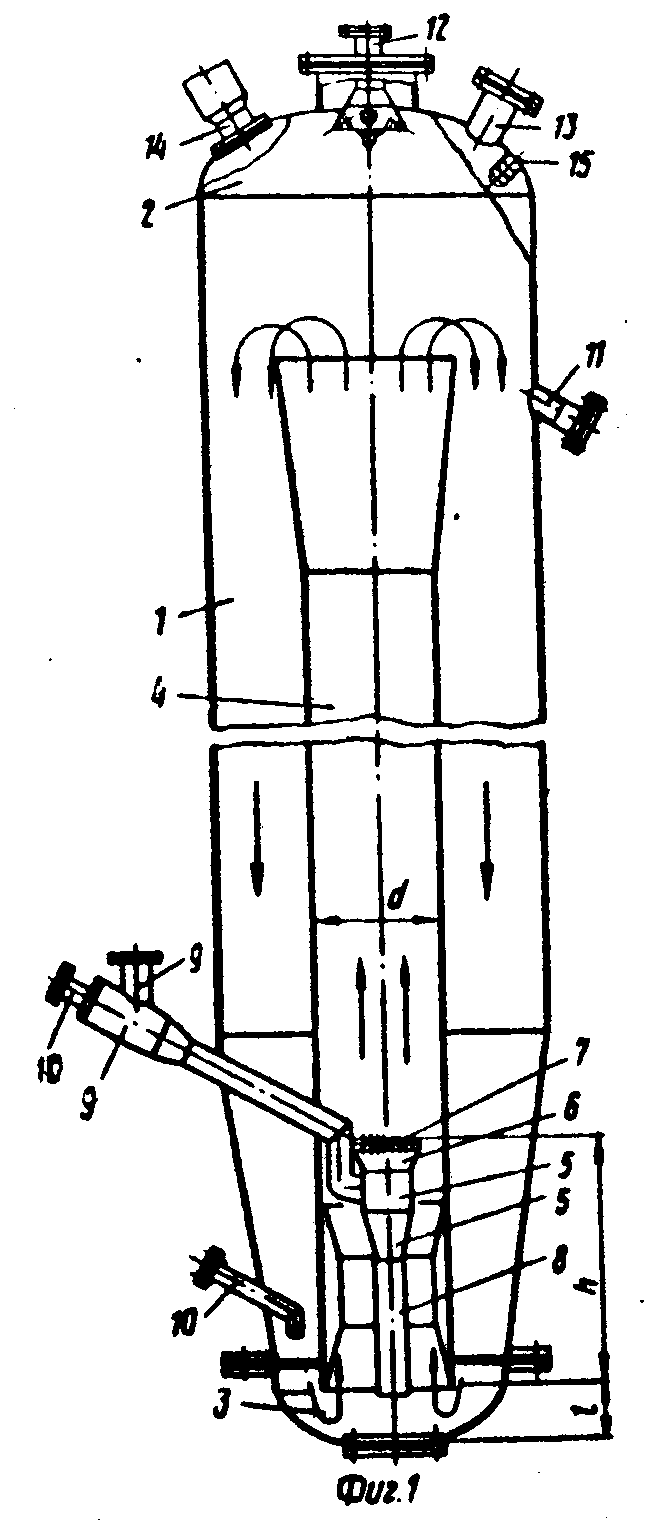

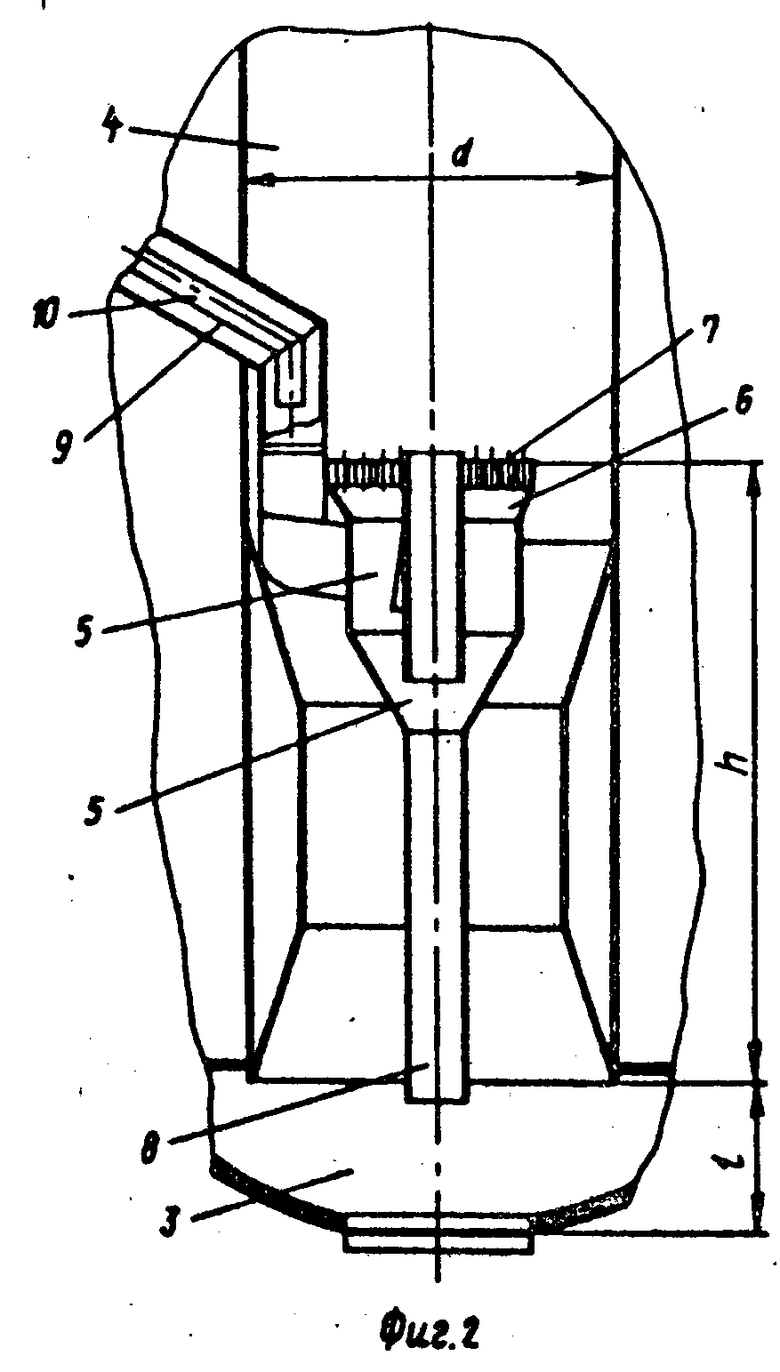

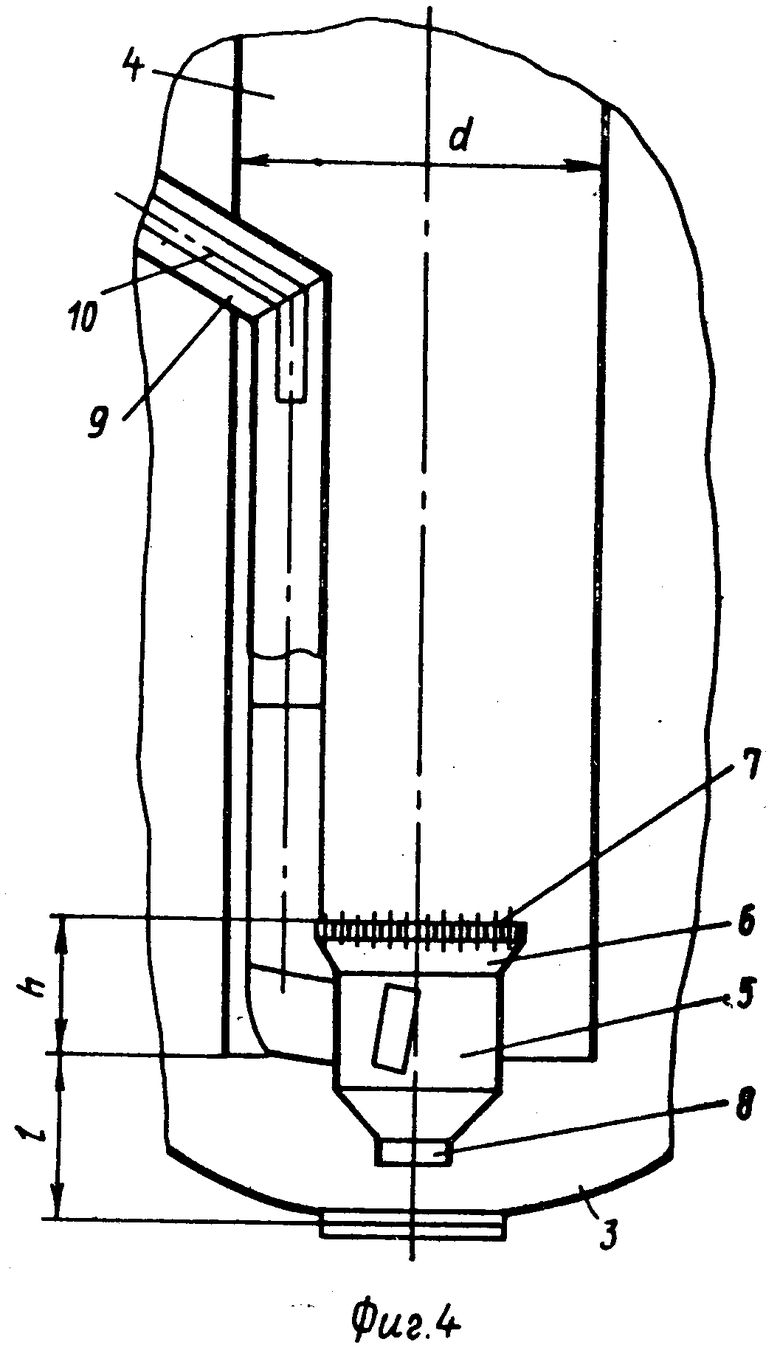

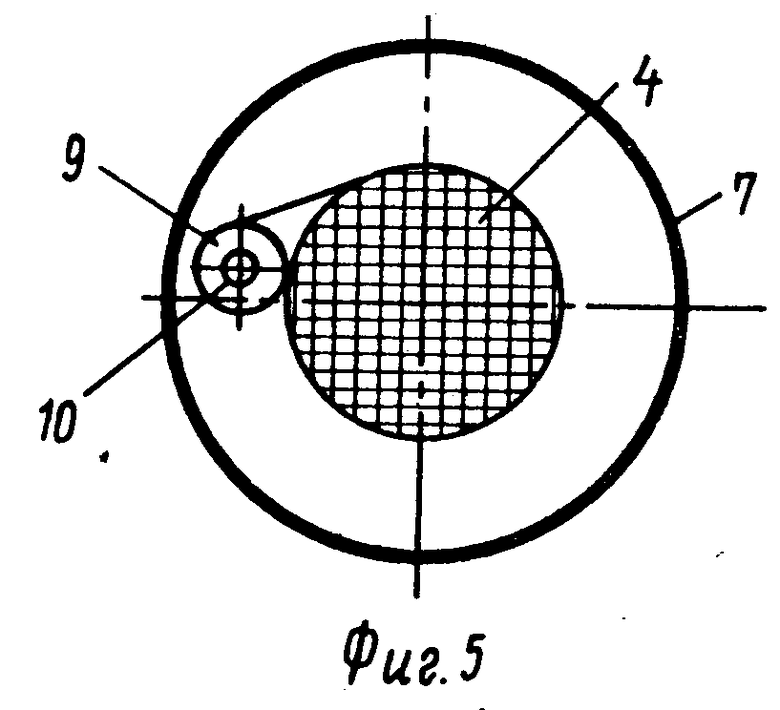

На фиг.1 изображен предлагаемый аппарат для автоклавного выщелачивания; на фиг.2-5 в увеличенном масштабе показаны варианты конструктивного оформления барботажного устройства и нижней части центральной трубы.

Автоклавный аппарат содержит вертикальный цилиндрический корпус 1 с верхним 2 и нижним 3 днищами. Внутри корпуса расположена центральная труба 4.

В нижней части центральной трубы соосно с ней внутри на высоте от нижней кромки h≅2d, где d - диаметр центральной трубы, установлено барботажное устройство для пара или газа, которое представляет собой цилиндрический сужающийся книзу сосуд 5, снабженный сверху расширяющимся коническим насадком 6 с перфорированной крышкой 7, а снизу - сливной трубой 8 с открытым нижним концом, не доходящим до днища 3. На боковой цилиндрической поверхности сосуда 5 выполнено отверстие, которое специальным каналом соединено с патрубком 9 для подвода пара или газа. Аппарат имеет также патрубки 10 и 11 для подвода исходной и отвода выщелоченной пульпы соответственно. Причем патрубок 10 для подвода исходной пульпы введен в патрубок 9 для подвода пара или газа. На верхнем днище 2 размещено промывное устройство 12 и расположены штуцеры 13, 14 и 15 для отвода вторичного (отработанного) пара или газа, для предохранительного клапана и для манометра соответственно.

Аппарат работает следующим образом.

Через патрубок 10 заполняют корпус 1 до рабочего уровня исходной пульпы или раствором. Затем через патрубок 9 в барботажное устройство подают под избыточным давлением пар или газ, который вытесняет из верхней части сосуда 5 находящуюся там пульпу и вытекает через отверстия перфорированной крышки в виде струй, равномерно распределенных по сечению центральной трубы 4. Струйное истечение пара или газа с применением предлагаемого барботажного устройства обеспечивает интенсивную циркуляцию пульпы в автоклаве, в результате чего достигается хорошая гомогенизация выщелачиваемой пульпы, т.е. одинаковая концентрация твердой фазы по всему рабочему объему.

Аппарат может работать как в периодическом, так и в непрерывном режиме. При осуществлении периодического процесса автоклавного выщелачивания после достижения в аппарате требуемой температуры и давления пульпу выдерживают в течение заданного времени с поддержанием циркуляции ее за счет непрерывной подачи пара или газа в барботажное устройство. Отработанный пар или газ непрерывно отводят через штуцер 13.

По истечении времени выдержки пульпы в аппарате постепенно понижают давление до атмосферного, прекращают подачу пара или газа в барботажное устройство и выщелоченную пульпу сливают через патрубок 11. Сливная труба 8 с открытым нижним концом (фиг.1) обеспечивает эффективное удаление твердой фазы из барботажного устройства при прекращении циркуляции пульпы и полное дренирование из него при опорожнении аппарата, что предохраняет устройство от забивок.

При непрерывном режиме выщелачивания после достижения в аппарате заданной температуры и давления осуществляют непрерывную подачу исходной пульпы через патрубок 10 и вывод выщелоченной пульпы через патрубок 11, поддерживая постоянно ввод пара или газа в барботажное устройство и вывод вторичного пара или отработанного газа через штуцер 13.

В режиме периодического выщелачивания аппарат работает самостоятельно, а для осуществления непрерывного режима работы несколько аппаратов соединяют последовательность в батарею с перетоком пульпы из одного аппарата в другой.

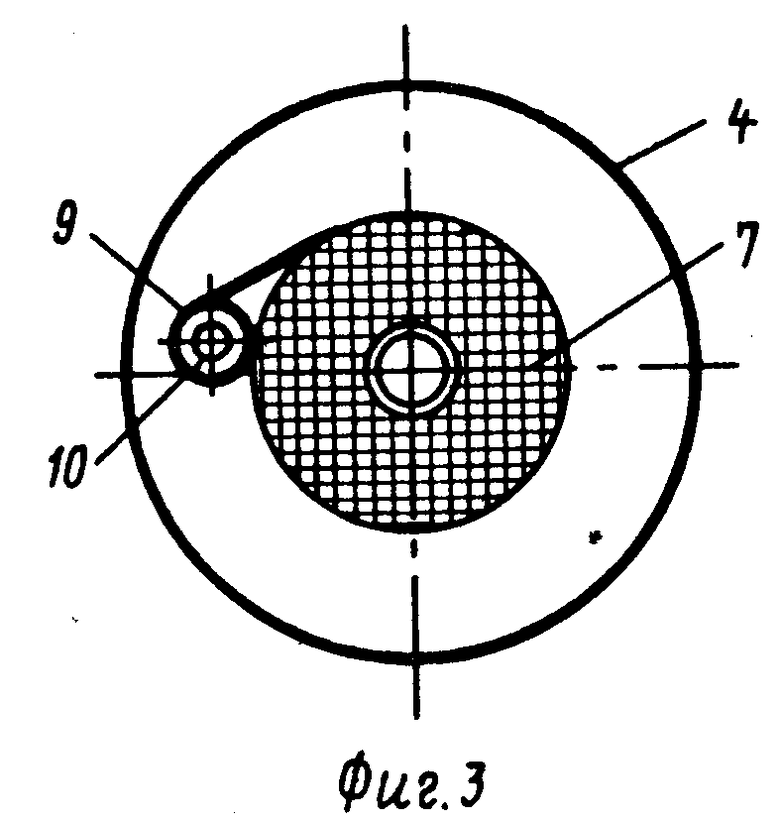

Сравнительные гидравлические испытания предлагаемой конструкции аппарата для автоклавного выщелачивания и известного аппарата проводили на опытной модели из оргстекла вместимостью 10 л с использованием имитатора - водной суспензии поливинилхлоридной смолы. Для создания циркуляции суспензии в центральную трубу модели аппарата подавали сжатый воздух, расход которого изменяли от 100 до 800 л/ч и измеряли стеклянным раствором. Интенсивность циркуляции суспензии и распределения твердой фазы по объему аппарата оценивали визуально. Как показали результаты испытаний, при локальном вводе воздуха в нижнюю часть центральной трубы (по прототипу) даже при расходе воздуха 600 л/ч значительная доля твердой фазы остается в неподвижном слое в нижней конической части аппарата. При более низких расходах воздуха циркуляция суспензии неустойчива, в корпусе по всей высоте аппарата имеет место широкая зона восходяще-нисходящих потоков с малым содержанием твердых частиц. При вводе воздуха в центральную трубу через барботажное устройство предлагаемой конструкции с расходом 400 л/ч, т.е. в 1,5 раза меньше, чем в известном, достигается равномерное распределение твердой фазы по всему рабочему объему аппарата. При этом исчезает зона восходяще-нисходящих вихрей в корпусе.

Установлено, также, что надежная циркуляция суспензии при минимальном расходе воздуха обеспечивается тогда, когда расстояние от нижнего конца центральной трубы до днища аппарата составляет 1 = =(0,3-0,5)d, а барботажное устройство находится на высоте h≅2d от нижней кромки центральной трубы, где d - диаметр центральной трубы. При изменении указанных пределов значений l и h циркуляция суспензии заметно ухудшается и становится недостаточной для транспортировки всей массы загруженной твердой фазы, которая скапливается в нижней части корпуса аппарата.

Выбор заявляемых пределов значений l и h и влияние на циркуляцию суспензии расстояния l от нижнего конца центральной трубы до днища аппарата и высоты h расположения барботажного устройства от нижней кромки центральной трубы, приведены ниже.

Технико-экономические преимущества предлагаемого автоклавного аппарата в сравнении с известным заключается в следующем.

Во-первых, в улучшении эффективности процесса автоклавного выщелачивания, что позволяет либо повысить степень извлечения ценных компонентов из выщелачиваемого сырья, либо сократить продолжительность автоклавной обработки пульпы.

Во-вторых, в значительном уменьшении расхода пара или газа на создание эрлифтной циркуляции выщелачиваемой пульпы в автоклавах. Так, в прототипе, имеющем рабочий объем 62,7 м3, расход свежего пара, подаваемого в основании центральной эрлифтной трубы, составляет 3400-3900 кг/ч, т.е. удельный расход пара равен 54-62 кг(ч˙м3) пульпы. Опытно-промышленный аппарат автоклавного выщелачивания предлагаемой конструкции имеет рабочий объем 6,7 м3 и проектный расход свежего пара для осуществления циркуляции выщелачиваемой пульпы 200-280 кг/ч, т.е. удельный расход пара составляет 30-42 кг(ч˙м3) пульпы, что в 1,5-1,8 раза меньше по сравнению с известным.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРЕЮЩИЙ АВТОКЛАВ | 1990 |

|

SU1774547A1 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ | 2004 |

|

RU2270169C2 |

| ГРЕЮЩИЙ АВТОКЛАВ | 2001 |

|

RU2221635C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ МЕТАЛЛОВ ИЗ РУД, ХВОСТОВ ОБОГАЩЕНИЯ И КОНЦЕНТРАТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2025512C1 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ, УСТАНОВКА (ВАРИАНТЫ) И ТЕПЛООБМЕННИК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2342322C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 1998 |

|

RU2158222C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ПОЛЕЗНЫХ КОМПОНЕНТОВ ВЫЩЕЛАЧИВАНИЕМ | 1995 |

|

RU2095438C1 |

| Автоклав | 1989 |

|

SU1660718A1 |

| УСТРОЙСТВО ДЛЯ ЭРЛИФТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2132297C1 |

| АВТОКЛАВ | 2004 |

|

RU2266869C2 |

Изобретение относится к конструкциям аппаратов для автоклавного выщелачивания различных руд и концентратов и может быть использовано в цветной металлургии, а также в гидрометаллургических процессах других отраслей промышленности путем повышения эффективности и экономичности работы аппарата за счет интенсификации циркуляции суспензии, осуществляемой за счет подачи в аппарат и барботажа пара или газа. Аппарат для автоклавного выщелачивания содержит корпус, центральную трубу, патрубки для подвода и отвода пульпы и пара или газа. В нижней части центральной трубы соосно с ней внутри размещено барботажное устройство для пара или газа, которое выполнено в виде полого цилиндроконического сосуда, соединенного по боковой цилиндрической поверхности с патрубком для ввода пара или газа и снабженного сверху расширяющимся коническим насадкам с перфорированной крышкой, а снизу - сливной трубой с открытым нижним концом, не доходящим до днища аппарата. Нижний конец центральной трубы удален от днища на расстояние l=(0,3-0,5)d, а барботажное устройство расположено на высоте h h≅ 2d 2d от нижней кромки центральной трубы, где d - диаметр центральной трубы, патрубок подвода пульпы введен в патрубок для подвода пара или газа. Изобретение позволяет уменьшить в 1,5-1,8 раза расход пара или газа на создание аэролифтной циркуляции суспензии в автоклавном аппарате. 2 з.п. ф-лы, 5 ил.

| Журнал "Цветные металлы", 1984, N 4, с | |||

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1994-12-15—Публикация

1988-06-10—Подача