Изобретение относится к технике тепло- и массообмена и может быть использовано в глиноземном производстве для автоклавного выщелачивания алюминийсодержащего минерального сырья, например боксита, оборотным раствором.

Выщелачивание проводят в автоклавах, где происходят два основных процесса:

- переход алюминатных соединений из минерала в раствор;

- выделение в твердую фазу вредных примесей (солей железа, кремния, титана и др.).

При этом главной задачей выщелачивания минерального сырья является максимальное извлечение из него окиси алюминия в алюминатный раствор. Так как процесс выщелачивания является массообменным, то немаловажную роль в нем играет перемешивание пульпы. Перемешиванием достигается обновление межфазной поверхности на зернах боксита, а также обеспечивается поддержание твердой фазы во взвешенном состоянии и выделение в объеме пульпы твердой фазы вредных примесей. Последнее немаловажное обстоятельство предотвращает образование отложений на стенках автоклава и поверхностях расположенных в нем конструктивных узлов и деталей.

Образование отложений при эксплуатации автоклава уменьшает его внутренний (реакционный) объем, сокращает время пребывания бокситовой пульпы в нем и вынуждает уменьшать расход пульпы, что снижает производительность по получаемому продукту.

Наиболее широко применяемым методом перемешивания пульпы является перемешивание острым паром, подачей которого в автоклав обеспечивается одновременно и нагрев пульпы до необходимой температуры, ускоряющей реакцию взаимодействия между окисью алюминия и едким натром.

Рассмотрим известные из уровня техники решения, аналогичные заявляемому, и проанализируем эффективность их работы.

Известен греющий автоклав (см. патент РФ 2022636, кл. МПК B 01 J 3/04, С 22 В 3/02, C 01 F 7/06, 1994), содержащий цилиндрический вертикальный корпус, циркуляционную трубу, патрубки подвода и отвода пульпы, а также патрубок подвода греющего пара, при этом патрубок подвода пульпы установлен снаружи циркуляционной трубы, соосно с которой в днище корпуса установлен патрубок подвода греющего пара. Кроме того, циркуляционная труба и патрубок подвода греющего пара выполнены с расширенными соплами, направленными навстречу друг другу, а патрубок отвода пульпы установлен над циркуляционной трубой.

Благодаря циркуляции пульпы в автоклаве происходит увеличение времени пребывания в нем твердой фазы пульпы, особенно крупных частиц. Этому способствует также обращенный поток, т.е. разгрузка автоклава не из нижней части, а из верхней, благодаря соответствующему расположению патрубков подвода и отвода пульпы (снаружи циркуляционной трубы - подвод пульпы, где происходит движение вниз и над трубой, или внутри нее - отвод пульпы, происходит движение вверх).

Однако данное техническое решение имеет конструктивные недостатки. Установка патрубка подвода греющего пара в днище корпуса, т.е. под циркуляционной трубой с зазором к ее нижнему краю, чревато нежелательными последствиями. Выходящий из патрубка подвода греющий пар имеет форму расширяющегося потока. А в условиях вязкой среды, какой является бокситовая пульпа, этот эффект особенно проявляется и приводит к тому, что и несконденсировавшийся пар и нагретая пульпа попадают не только в циркуляционную трубу, но и в полость между нею и корпусом автоклава.

В результате не произойдет концентрированного нагрева пульпы в циркуляционной трубе и в ней будет снижена скорость движения пульпы вверх. За пределами циркуляционной трубы часть пара, не попавшая в трубу, будет замедлять движение вниз пульпы, выходящей из патрубка подвода ее в автоклав. И в том, и в другом случае снижение скорости обусловит сокращение массообмена и, как следствие, ухудшение выщелачивания, а сокращение массообмена вызовет также отложение солей на стенках корпуса и циркуляционной трубы. Эти нежелательные явления усугубляются и тем, что установка патрубка отвода пульпы над циркуляционной трубой увеличит сопротивление движению пульпы, а ориентирование этого патрубка по центру будет способствовать отводу из автоклава недовыщелаченных бокситов.

Все эти указанные обстоятельства приведут либо к снижению производительности по получаемому продукту, либо к увеличению числа автоклавов в батарее для достижения заданной производительности, а значит к повышению капитальных и эксплуатационных затрат.

Наиболее близким по технической сущности к заявляемому является греющий автоклав (см. авт. свид. СССР 1774547, кл. В 01 F 1/00, 1990), содержащий вертикальный цилиндрический корпус с патрубками подвода и отвода пульпы, патрубком подвода пара и циркуляционную трубу, установленную соосно корпусу. Автоклав снабжен коллектором, связанными с ним дополнительными патрубками отвода пульпы, соединяющими полость корпуса с патрубком отвода пульпы и установленными на уровне верхнего края циркуляционной трубы, при этом патрубок подвода пара снабжен охватывающим его отбойником и установлен в верхней части циркуляционной трубы, а патрубок подвода пульпы установлен в ее нижней части. Этот автоклав принят в качестве прототипа.

Достоинством данного греющего автоклава является, как сказано в описании, создание циркуляции пульпы, что устраняет возможность скопления твердой фазы в нижней части корпуса. Это позволяет отбирать пульпу сверху, а значит и подавать греющий пар в верхнюю часть автоклава без боязни его преждевременного опорожнения, что дает возможность увеличить температуру нагрева пульпы на 4-6oС при высоте автоклава 13-15 м.

Однако и этот автоклав имеет недостатки. То, что патрубок подвода пульпы установлен в нижней части трубы, т.е. введен в нее, уменьшает площадь кольцевого зазора между трубой и патрубками, уменьшая коэффициент инжекции пульпы из полости автоклава струей пульпы из патрубка подвода ее. Это снижает эффективность массообмена при выщелачивании.

Установка патрубка подвода греющего пара в верхней части трубы предусматривает подачу пара сверху, в результате чего может образоваться паровая "подушка", препятствующая восхождению пульпы в циркуляционной трубе, а с другой стороны, пульпа создает пробку в трубе, не позволяя пару опускаться вниз. Эти обстоятельства снижают эффективность массообмена и теплообмена и создают благоприятные условия для образования отложений на внутренней поверхности циркуляционной трубы из-за снижения скорости движения как пара, так и пульпы.

Установленный на уровне верхнего края циркуляционной трубы патрубок отвода пульпы создает сопротивление выходу пульпы из трубы, что снижает скорость движения пульпы и благоприятствует отложению твердой фазы на внутренней поверхности циркуляционной трубы.

Указанные недостатки конструкции автоклава-прототипа обуславливают снижение производительности либо требуют увеличения количества автоклавов в батарее, а значит повышают капитальные и эксплуатационные затраты.

Указанные недостатки отсутствуют в заявляемом греющем автоклаве.

Он также, как автоклав-прототип, содержит вертикальный цилиндрический корпус с патрубками подвода пульпы, установленными в нижней части корпуса, патрубком подвода пара, патрубком отвода пульпы и установленную соосно в корпусе циркуляционную трубу.

Заявленный греющий автоклав отличается от автоклава-прототипа тем, что патрубок подвода пульпы снабжен соплом, верхний торец которого расположен ниже нижнего края циркуляционной трубы, патрубок подвода пара размещен в нижней части циркуляционной трубы и снабжен коллектором с соплами по его периметру, а патрубок отвода пульпы наклонен вниз и его верхний конец расположен выше верхнего края циркуляционной трубы.

Кроме того, в соответствии с п.2 формулы изобретения расстояние между верхним концом патрубка для отвода пульпы и верхним краем циркуляционной трубы не менее 0,15 м. А в соответствии с п.3 формулы изобретения сопла на коллекторе патрубка для подвода пара наклонены к вертикальной оси автоклава.

Заявленный автоклав соответствует всем критериям патентоспособности и может быть признан изобретением.

Он обладает новизной, так как на настоящий момент заявителем не обнаружено ни одного известного из мирового уровня техники решения, характеризующегося такой же совокупностью существенных признаков, как в предлагаемом для патентной экспертизы греющем автоклаве.

Предлагаемое изобретение промышленно применимо, так как оно может быть использовано в промышленности. Ни совокупность существенных признаков, ни один из ее признаков, взятый в отдельности, не вызывают сомнений в их воспроизводимости. Все существенные признаки вместе и каждый признак заявленной совокупности направлены на достижение ожидаемого технического результата при использовании - повышение эффективности выщелачивания алюминийсодержащего сырья, а значит повышение производительности по конечному продукту, сокращение количества автоклавов в батарее, капитальных и эксплуатационных затрат.

Заявляемый греющий автоклав имеет изобретательский уровень, так как в результате проведенных заявителем патентных исследований не были обнаружены известные решения, имеющие признаки, совпадающие с отличительными признаками объекта изобретения по настоящей заявке.

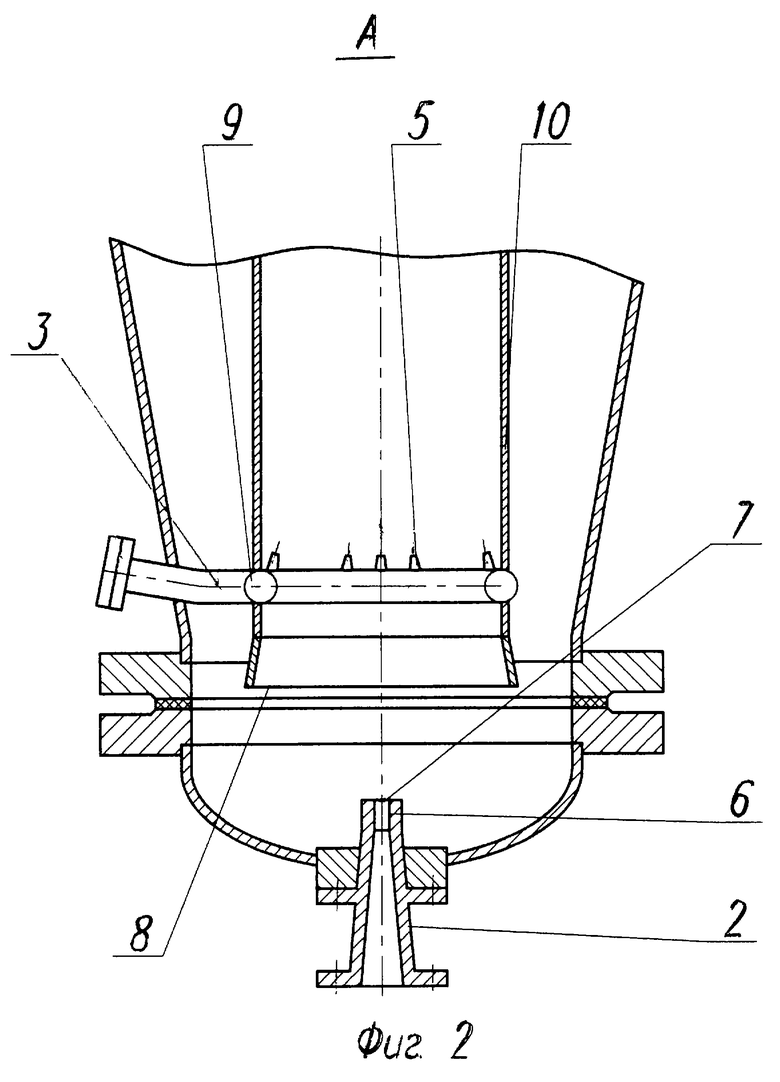

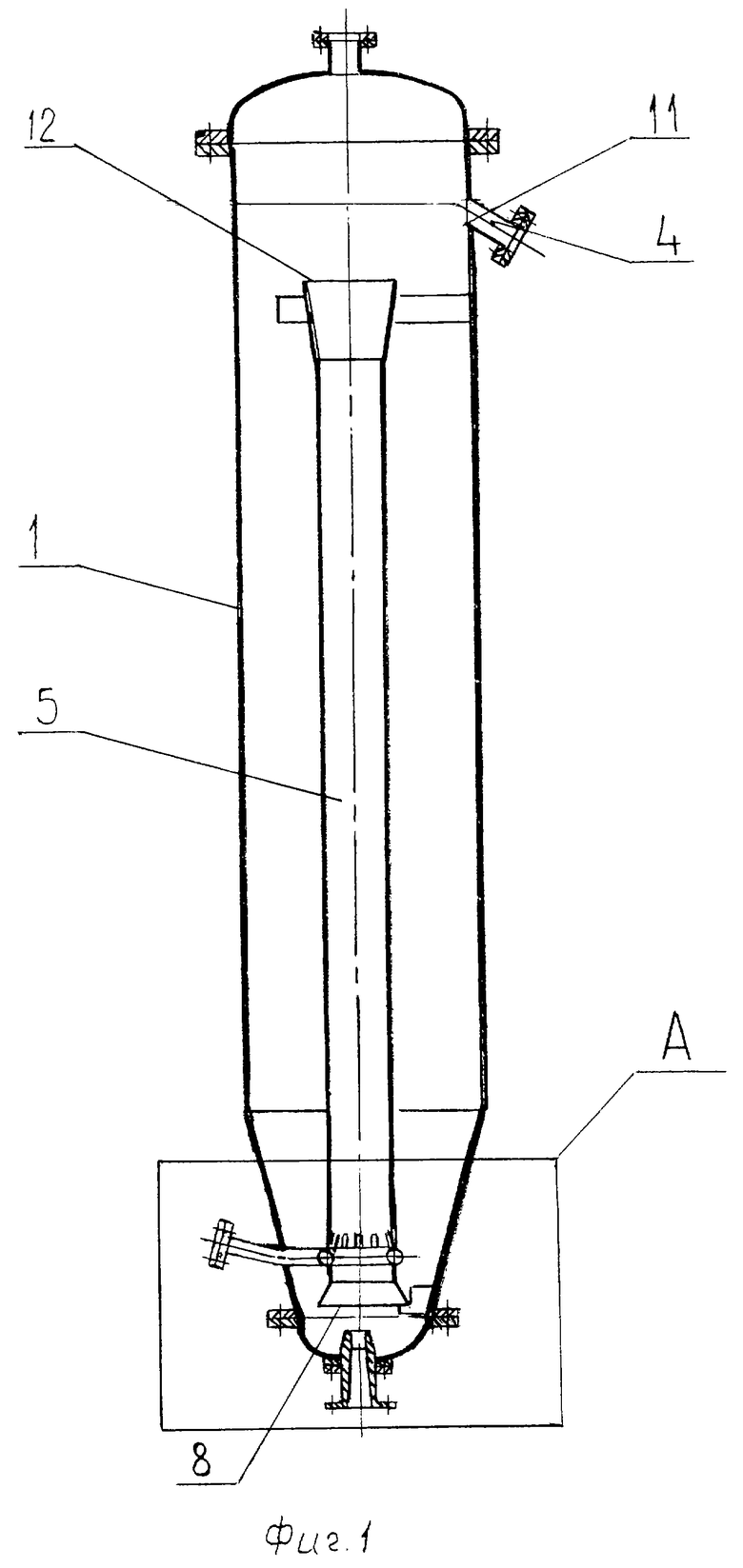

На представленных чертежах иллюстрируется предлагаемое изобретение: на фигуре 1 - общий вид греющего автоклава в разрезе; на фигуре 2 - место А в увеличенном масштабе.

Греющий автоклав содержит вертикальный цилиндрический корпус 1 с патрубком 2 подвода пульпы, установленным в нижней части корпуса 1, патрубком 3 подвода пара, патрубком 4 отвода пульпы и установленную соосно в корпусе циркуляционную трубу 5. Патрубок 2 снабжен соплом 6, верхний торец 7 которого расположен ниже нижнего края 8 трубы 5, патрубок 3 размещен в нижней части циркуляционной трубы 5 и снабжен коллектором 9 с соплами 10 по его периметру, а патрубок 4 наклонен вниз и его верхний конец 11 расположен выше верхнего края 12 циркуляционной трубы 5. Расстояние между концом 11 патрубка 4 и верхним краем 12 трубы должно быть не менее 0,15 м и может находиться в интервале 0,15-0,60 м.

Выполнение условия взаимного расположения патрубка 4 и трубы 5 создает условия минимального сопротивления движению пульпы в верхней части циркуляционной трубы 5, а следовательно, повышает скорость пульпы и обеспечивает дополнительное перемешивание пульпы в верхней части автоклава.

Расположение верхнего торца 7 сопла 6 ниже нижнего края 8 трубы 5 обеспечивает увеличение коэффициента инжекции пульпы из полости автоклава снаружи трубы 5 струей пульпы из сопла 6 патрубка 2 подвода пульпы и также увеличивает скорость движения пульпы в циркуляционной трубе 5.

Все это повышает эффективность массообмена при выщелачивании.

Наличие внутри циркуляционной трубы 5 сопел 10 на коллекторе 9, наклоненных к вертикальной оси автоклава, обеспечивает повышение эффективности теплообмена между паром и пульпой. Это достигается за счет того, что внутри циркуляционной трубы 5 всегда поддерживается максимальная полезная разность температур между греющим паром и "холодной" пульпой, а в зоне пересечения струй пара создается повышенное давление, ускоряющее конденсацию пара и способствующее повышению температуры пульпы.

Одновременно при струйном истечении пара в результате очень сильного воздействия паровых струй и кавитационных явлений, возникающих при конденсации пара в зоне смешения паровых струй, происходит интенсивная гидромеханическая обработка выщелачиваемой пульпы, которая сопровождается активированием твердой фазы за счет пластической деформации, образования дислокаций и структурных дефектов на поверхности твердых частиц боксита. Гидромеханическое активирование повышает химическую активность твердой фазы, что способствует увеличению полноты и скорости выщелачивания, то есть достигается интенсификация работы автоклава.

В дополнение к этому каждое сопло 10 работает как пароструйный насос, повышающий скорость движения пульпы в циркуляционной трубе 5. А чем выше скорость циркуляции, тем выше кратность массообмена за время пребывания пульпы в автоклаве, эффективнее идет обновление межфазной поверхности зерен боксита, эффективнее идет процесс выщелачивания и тем меньше вероятность образования отложений на поверхностях автоклава и циркуляционной трубы 5.

Автоклав работает следующим образом.

Через патрубок 2 подводят пульпу в полость корпуса 1 сначала для заполнения, а затем уже для проведения выщелачивания. После заполнения автоклава пульпа, истекающая из сопла 6 с высокой скоростью, инжектирует в циркуляционную трубу 5 пульпу из полости между внутренней стенкой корпуса 1 и наружной стенкой циркуляционной трубы 5, создавая тем самым циркуляцию пульпы в автоклаве: в циркуляционной трубе 5 - снизу вверх, в полости корпуса 1 снаружи циркуляционной трубы 5 - сверху вниз. В циркуляционной трубе 5 за счет смешения потоков пульпы, имеющей разные скорости, происходит ее интенсивное перемешивание и обновление поверхностей зерен боксита. После заполнения полости корпуса 1 пульпой подводят греющий пар в нижнюю часть циркуляционной трубы 5, где он смешивается с пульпой из патрубка 2 и с пульпой, инжектируемой из полости корпуса 1, образуя на первоначальном отрезке движения после сопел 10 паропульповую смесь, а затем полностью конденсируется в пульпе и нагревает ее до заданной температуры. Удельная масса паропульповой смеси и нагретой пульпы меньше удельной массы пульпы, находящейся снаружи циркуляционной трубы 5 в полости корпуса 1. За счет разности удельных масс скорость циркуляции пульпы увеличивается. Скорость циркуляции пульпы возрастает также благодаря повышенной инжекции пульпы из полости корпуса 1 в циркуляционную трубу 5, уменьшенному сопротивлению движению пульпы в верхней части циркуляционной трубы 5 и эффекту инжекции пульпы паровыми струями, вытекающими из сопел 10.

Быстротечная конденсация пара, гидромеханическое активирование поверхностей зерен боксита и высокая скорость циркуляции пульпы в автоклаве - это залог высокоэффективных теплообмена между паром и пульпой, массообмена между бокситом и алюминатным (оборотным) раствором, а также предотвращения образования отложений на любых поверхностях в автоклаве.

Отвод нагретой пульпы из автоклава осуществляется через патрубок 4. Благодаря заявленному наклону патрубка 4, а также расположению верхнего конца 11 патрубка 4 выше верхнего края 12 циркуляционной трубы, причем оптимальной величиной этого превышения являются 0,15-0,60 м, на этом участке не создается как в автоклаве-прототипе сопротивление движению пульпы снизу вверх по циркуляционной трубе, а значит скорость циркуляции в автоклаве не снижается. А отводимая по наклонному патрубку 4 естественным образом пульпа перетекает из одного автоклава батареи в другой, в котором вышеописанный процесс повторяется.

Использование заявляемого греющего аппарата в производстве обеспечит несомненные преимущества перед использованием автоклава-прототипа. Достигаемые результаты работы такого автоклава - максимальное извлечение окиси алюминия из минерального сырья в алюминатный раствор и предотвращение образования отложений обусловят высокую производительность автоклава и возможность сокращения количества автоклавов в батарее. В конечном итоге - снижение капитальных и эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНЦЕНТРИРОВАНИЯ АЛЮМИНАТНЫХ РАСТВОРОВ И МНОГОКОРПУСНАЯ ВЫПАРНАЯ БАТАРЕЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2248236C2 |

| ВЫПАРНОЙ АППАРАТ | 2002 |

|

RU2227823C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2004 |

|

RU2277069C2 |

| АВТОКЛАВ | 2004 |

|

RU2266869C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2001 |

|

RU2224716C2 |

| СПОСОБ ОЧИСТКИ ТЕПЛООБМЕННОГО АППАРАТА ОТ ОСАДКА БОКСИТОВОЙ ПУЛЬПЫ | 2002 |

|

RU2217376C2 |

| СПОСОБ ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 2004 |

|

RU2266868C2 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТА | 2004 |

|

RU2267462C2 |

| СПОСОБ УПАРИВАНИЯ АЛЮМИНАТНОГО РАСТВОРА | 2004 |

|

RU2264839C1 |

| ГРЕЮЩИЙ АВТОКЛАВ | 1992 |

|

RU2022636C1 |

Изобретение относится к технике тепло- и массообмена и может быть использовано в глиноземном производстве для автоклавного выщелачивания алюминийсодержащего минерального сырья, например боксита, оборотным раствором. Греющий автоклав содержит вертикальный цилиндрический корпус с патрубком подвода пульпы, установленным в нижней части корпуса, патрубком подвода пара, патрубком отвода пульпы и установленную соосно в корпусе циркуляционную трубу. При этом патрубок подвода пульпы снабжен соплом, верхний торец которого расположен ниже нижнего края циркуляционной трубы, патрубок подвода пара размещен в нижней части циркуляционной трубы и снабжен коллектором с соплами по его периметру, а патрубок отвода пульпы наклонен вниз и его верхний конец расположен выше верхнего края циркуляционной трубы. Изобретение позволяет повысить производительность по конечному продукту, сократить количество автоклавов в батарее, снизить капитальные и эксплуатационные затраты. 2 з.п. ф-лы, 2 ил.

| ГРЕЮЩИЙ АВТОКЛАВ | 1990 |

|

SU1774547A1 |

| Автоклав | 1989 |

|

SU1660718A1 |

| RU 94039232 А1, 27.08.1996 | |||

| ГРЕЮЩИЙ АВТОКЛАВ | 1992 |

|

RU2022636C1 |

| АВТОКЛАВ ДЛЯ НАГРЕВА И ВЫЩЕЛАЧИВАНИЯ БОКСИТА | 1992 |

|

RU2047560C1 |

| Способ выявления эритроцитов | 1986 |

|

SU1518710A1 |

| ЕР 0226032 А1, 24.06.1987 | |||

| Линейный коллектор фракций для жидкостного хроматографа | 1976 |

|

SU609087A1 |

| DE 2900508 А1, 29.10.1981. | |||

Авторы

Даты

2004-01-20—Публикация

2001-08-08—Подача