Изобретения относятся к цветной металлургии и могут быть использованы для выщелачивания бокситовой пульпы при производстве глинозема.

Известен способ автоклавного выщелачивания бокситовой пульпы, включающий подогрев исходной пульпы, поступающей на выщелачивание, до температуры примерно 170°С в кожухотрубных подогревателях теплом, переносимым от нагретой выщелоченной пульпы, высокотемпературный нагрев ее до температуры 220-230°С и последующее охлаждение выщелоченной пульпы (см. книгу: Еремин Н.И. и др. Процессы и аппараты глиноземного производства. М.: Металлургия. 1980. С.169. Рис.60). При этом способе окончательный высокотемпературный нагрев пульпы осуществляется при непосредственном контакте пульпы с паром высокого давления. Недостаток рассматриваемого способа заключается в том, что в процессе высокотемпературного нагрева происходит разбавление обрабатываемой пульпы конденсатом греющего пара (т.е. уменьшение концентрации пульпы), что увеличивает затраты при последующей переработке пульпы. Кроме того, при этом конденсат греющего пара теряется.

Более экономичным является другой известный способ - способ трубчатого выщелачивания пульпы, включающий регенеративный подогрев исходной пульпы при движение в трубном пучке кожухотрубного теплообменника, высокотемпературный нагрев ее в кожухотрубном нагревателе, охлаждение выщелоченной пульпы самоиспарением в нескольких самоиспарителях (сепараторах) с передачей тепла от охлаждаемой пульпы с паром, передаваемым из сепараторов в регенеративные подогреватели, и вывод охлажденной выщелоченной пульпы из последнего сепаратора на дальнейшую переработку (см. статью: Юхас А. Направление развития производства глинозема способом Байера. Л., 1974. С.175. Рис.7).

Преимущество этого способа заключается в отсутствии разбавления нагреваемой бокситовой пульпы при высокотемпературном нагреве, осуществляемом в кожухотрубном нагревателе, и, соответственно, в отсутствии потерь конденсата пара высокого давления.

По технической сущности и достигаемому положительному эффекту этот способ наиболее близок к предлагаемому и поэтому принят заявителями в качестве прототипа.

Известная установка для выщелачивания пульпы, в которой реализуется указанный известный способ, содержит трубный пучок для нагрева исходной пульпы, разделенный по длине на секции и являющийся аналогом цепочки последовательно соединенных кожухотрубных подогревателей, выход из которого пульпопроводом соединен с кожухотрубным высокотемпературным нагревателем, обогреваемым паром, поступающим извне, и сообщающимся на выходе пульпопроводом с охладителем выщелоченной пульпы, выполненным в виде соединенных последовательно самоиспарителей (сепараторов), каждый из которых сообщается паропроводом с одной из секций нагревательного трубного пучка, по трубам которого проходит исходная пульпа.

Недостатком этих известных способа и установки является наличие процесса вскипания выщелоченной пульпы в сепараторах, предназначенных для охлаждения пульпы. При вскипании горячей пульпы образующийся пар имеет температуру значительно ниже температуры пульпы как на входе в сепаратор, так и на выходе из него, т.е. потенциал тепла, передаваемого с паром от горячей выщелоченной пульпы к исходной, уменьшается. Это уменьшение обусловлено в основном температурной депрессией кипящей пульпы, которая в условиях работы автоклавных батарей составляет 3-4°С на один сепаратор. Кроме того, температурные потери в трубопроводе при движении пара из сепаратора в подогреватель составляют 1-2°С. Следовательно, суммарные потери потенциала пара на один подогреватель составляют 4-6°С и для автоклавной батареи, состоявшей из трех сепараторов, общие потери равны примерно 12-18°С. Пониженная температура пара, поступающего в подогреватели, обусловливает недогрев пульпы на выходе из регенеративных подогревателей и, соответственно, дополнительный расход свежего греющего пара в высокотемпературном нагревателе. Кроме того, при бурном вскипании пульпы в каждом сепараторе происходит интенсивное образование множества мелких капель пульпы, которые уносятся потоком пара в подогреватель. В результате имеет место не только потеря обрабатываемой пульпы, но и загрязнение конденсата, образующегося в подогревателе, что уменьшает возможности рационального использования этого конденсата в производстве.

Целью предлагаемых способа и устройства для выщелачивания пульпы является устранение недостатков, характерных для известных технических решений, и снижение тем самым затрат на процесс выщелачивания, предотвращение потерь обрабатываемой пульпы, упрощение технологической схемы, уменьшение габаритов оборудования и обеспечение возможности более компактной компоновки его в производственном помещении.

Поставленная цель достигается тем, что в способе трубчатого выщелачивания бокситовой пульпы, включающем подогрев исходной пульпы при движении ее в пучке теплообменных труб кожухотрубного теплообменника теплом, отводимым от потока нагретой выщелоченной пульпы, нагрев ее до заданной конечной температуры в кожухотрубном теплообменнике острым паром, подаваемым извне, охлаждение нагретой выщелоченной пульпы с переносом отводимого тепла к потоку исходной пульпы, согласно изобретению новым является то, что охлаждение выщелоченной пульпы осуществляют при движении ее в пучке теплообменных труб, а перенос тепла от нагретой выщелоченной пульпы к потоку исходной пульпы осуществляют с использованием эффекта термосифона посредством буферной среды, в качестве которой используют пар и конденсат водяного пара, причем исходная пульпа поступает в конденсационную зону термосифона, а выщелоченная пульпа - в его испарительную зону.

Заявляемая установка для трубного выщелачивания бокситовой пульпы, также как и прототип, содержит трубный пучок для нагрева проходящей по трубам исходной пульпы, разделенный на секции поперечными перегородками или выполненный в виде последовательной цепочки кожухотрубных теплообменников, соединенный на выходе пульпопроводом с кожухотрубным высокотемпературным нагревателем, который на выходе пульпопроводом соединяется с устройством для охлаждения нагретой выщелоченной пульпы. Согласно изобретению новым в заявляемой установке является то, что она содержит теплообменники с двойными горизонтально-трубными пучками, в которых испарительные и конденсационные трубные пучки размещены в одном корпусе, испарительные трубные пучки теплообменников соединены последовательно между собой пульпопроводами, конденсационные трубные пучки теплообменников соединены пульпопроводами последовательно между собой, при этом выходной патрубок последнего конденсационного трубного пучка соединен пульпопроводом с входным патрубком высокотемпературного нагревателя, выходной патрубок которого соединен пульпопроводом с входным патрубком испарительного трубного пучка теплообменника.

Технический результат реализации предлагаемых способа и установки выщелачивания пульпы выражается в том, что сложный и неэкономичный механизм переноса тепла путем испарения непосредственно обрабатываемой пульпы, определяющий в основном недостатки прототипа, заменяется на более простой и экономичный с использованием принципа термосифона в теплообменнике с двойным трубным пучком новой конструкции, что делает весь технологический передел - выщелачивание - простым по аппаратурному оформлению и легко управляемым.

Основные принципы работы термосифона, содержащего зоны испарения и конденсации, а также буферную среду, известны (см. книгу: Справочник по теплообменникам. Пер. с англ. Т.2. М.: Энергоатомиздат. 1987. С.105. Рис.1). Однако использование этого принципа в заявляемом способе и установке своеобразно и ново: зона испарения служит для охлаждения нагретой выщелоченной пульпы, а зона конденсации - для нагрева исходной пульпы, буферная среда является теплоносителем между этими потоками. Так как буферная среда при вскипании не имеет температурной депрессии, процесс теплопереноса не сопровождается дополнительными потерями потенциала передаваемого тепла.

Процесс теплопереноса осуществляется в теплообменнике с двойным трубным пучком.

Известен теплообменник с двойным трубным пучком, содержащий корпус, в котором расположены два трубных пучка. Один из пучков служит испарителем, установлен в нижней части корпуса и погружен в буферную жидкость, наполовину заполняющую корпус, другой служит конденсатором, размещен в верхней части корпуса (см. книгу: Справочник по теплообменникам. Пер. с англ. Т.2. М.: Энергоатомиздат. 1987. С.279. Рис.10). Этот известный теплообменник с двойным трубным пучком предназначен для испарения технологической жидкости (этилена) водяным паром, а буферной средой является жидкий метанол при температуре 120°С. При работе аппарата под воздействием тепла пара, конденсирующегося в испарительных трубках, буферная жидкость, находящаяся в межтрубном пространстве испарителя, кипит. Образующийся пар барботирует через объем буферной жидкости и, покинув ее, поднимается вверх в межтрубное пространство конденсатора, где конденсируется на наружной поверхности теплообменных трубок. Образующийся конденсат с трубок конденсатора стекает вниз в объем кипящей буферной жидкости. За счет тепла конденсации пара буферной жидкости происходит нагрев и испарение технологической жидкости, проходящей по трубкам конденсатора.

По технической сущности и достигаемому эффекту этот аппарат наиболее близок к заявляемому теплообменнику и принят заявителями в качестве прототипа.

Недостатком известного теплообменника с двойным трубным пучком является низкая интенсивность теплопередачи от трубок испарителя к кипящей буферной жидкости, характерная для кипятильников погружного типа и, как следствие, большая поверхность теплообмена, габариты и металлоемкость трубного пучка, обусловливающие большую стоимость аппарата в целом. Кроме того, погруженные кипятильники работают с значительной гидростатической депрессией, т.е. при большой разности температур жидкости у поверхности нагрева и жидкости, кипящей в объеме, что существенно уменьшает полезный температурный напор в испарителе, т.е. увеличивает необходимую поверхность теплообмена.

Целью предлагаемого изобретения является увеличение интенсивности теплопередачи в испарителе, исключение гидростатической депрессии и повышение тем самым тепловой эффективности аппарата, уменьшение металлоемкости и габаритов испарителя.

Поставленная цель достигается тем, что в теплообменнике с двойным трубным пучком согласно изобретению новым является то, что он содержит корпус с горизонтально размещенными в нем испарительными и конденсационными трубными пучками, в межтрубном пространстве которого циркулирует буферная среда, при этом над испарительным трубным пучком расположено оросительное устройство в виде перфорированной полки с бортами, по бокам конденсационного трубного пучка установлены вертикальные продольные перегородки, примыкающие нижними краями к бортам перфорированной полки, а верхние края ее расположены с зазором относительно стенок корпуса, при этом под конденсационным трубным пучком размещены трубы для вывода неконденсирующихся газов, а в корпусе над конденсационным трубным пучком равзмещен патрубок с запорным устройством для подвода пара.

Горизонтально-трубные оросительно-пленочные теплообменные аппараты как при нагреве, так и при испарении жидкости имеют весьма высокую интенсивность теплопередачи. В этих аппаратах выпариваемая жидкость формируется на поверхности горизонтальных теплообменных трубок в виде тонкого слоя - пленки, которая стекает сверху вниз по наружной поверхности теплообменных труб, перетекая с трубки на трубку по всей высоте трубного пучка. Паровые пузырьки, образующиеся при кипении этой пленки, энергично перемешивают выпариваемую жидкость, что обусловливает предельно высокую интенсивность теплопередачи, в несколько раз превосходящую коэффициенты теплопередачи в погружных теплообменниках. Незначительная толщина (не более 1-2 мм) кипящей пленки на теплообменных трубках практически полностью исключает потери на гидростатическую депрессию.

Перфорированная полка с бортами является наиболее простым и надежным устройством для формирования жидкостной пленки на наружной поверхности теплообменных труб испарителя, компактно вписывающимся в двойной трубный пучок. Кроме того, перекрывая паровое пространство непосредственно между трубными пучками, перфорированная полка позволяет создать рациональную схему движения пара буферной среды по аппарату: из испарительного пучка в конденсационный и по нему сверху вниз, обеспечивающую высокую скорость конденсации пара и оперативное удаление неконденсирующихся газов в пусковой период через выводные трубы, размещенные под конденсационным трубным пучком.

Наличие вертикальных перегородок по бокам конденсационного пучка и размещение труб для вывода неконденсирующихся газов под конденсационным трубным пучком также способствует рациональному движению пара буферной среды по конденсационному пучку.

Анализ научно-технической и патентной литературы не выявил наличия в ней способа, установки и теплообменника с заявляемыми совокупностями отличительных признаков, обусловливающих получение нового положительного эффекта, проработка конструкций установки и аппарата промышленных масштабов позволяют сделать вывод о практической возможности создания работоспособного более эффективного промышленного оборудования, что свидетельствует о соответствии предлагаемых технических решений критериям "новизна" и "существенные отличия".

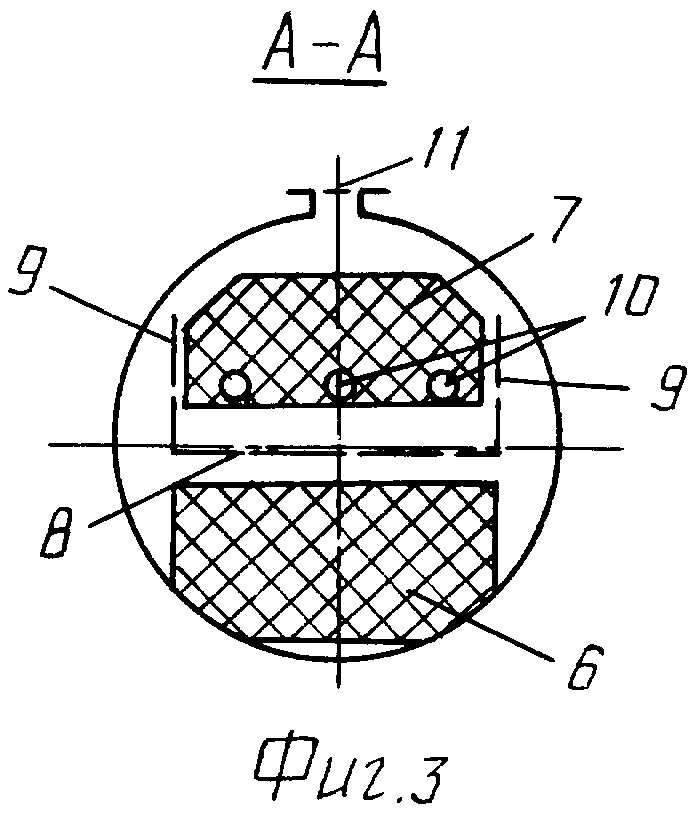

На фиг.1 представлена принципиальная схема предлагаемой установки для выщелачивания, в которой реализован заявляемый способ и использованы теплообменники с двойным трубным пучком, размещенным в одном корпусе. На фиг.2 более подробно изображена конструкция этого теплообменника в продольном сечении, а на фиг.3 - поперечное сечение аппарата по А-А на фиг.2.

Заявляемая установка для выщелачивания содержит теплообменники с двойным трубным пучком 1-4, в которых испарительный 6 и конденсационный 7 трубные пучки размещены в одном корпусе. В состав установки также входит кожухотрубный высокотемпературный нагреватель 5, в который подается пар из внешнего источника. При необходимости на трубопроводе нагретой пульпы между нагревателем 5 и испарительным пучком 6 теплообменника 4 может быть помещен выдерживатель для обеспечения пребывания обрабатываемой пульпы при высокой температуре в течение определенного времени (на фиг.1 не показан). Конденсационные пучки 7 теплообменников 1-4 соединены пульпопроводами последовательно. Также последовательно соединены пульпопроводами испарительные пучки 6. Выходной патрубок последнего конденсационного пучка соединен пульпопроводом с входным патрубком высокотемпературного нагревателя 5, а выходной патрубок этого нагревателя соединен пульпопроводом с входным патрубком испарительного пучка теплообменника 4.

Установка работает следующим образом.

Исходная пульпа поступает в конденсационный трубный пучок первого теплообменника с двойным трубным пучком 1 и проходит затем конденсационные пучки всех остальных теплообменников, нагреваясь в каждом теплом, отводимом циркулирующим потоком буферной среды от потока выщелоченной пульпы в испарительном пучке. Из конденсационного пучка последнего теплообменника 4 подогретая пульпа поступает в высокотемпературный нагреватель 5 для окончательного нагрева до заданной температуры. Выходящая из нагревателя горячая пульпа поступает в испарительный пучок 6 теплообменника 4 и затем проходит все испарительные пучки теплообменников 3, 2, 1. В каждом теплообменнике выщелоченная пульпа охлаждается вследствие отвода тепла к потоку исходной пульпы через посредство буферной среды, циркулирующей между испарительным и конденсационным пучками. Для условий выщелачивания бокситовой пульпы в качестве буферной среды может быть использован конденсат водяного пара и водяной пар. Охлажденная пульпа отводится из испарительного трубного пучка теплообменника 1 на дальнейшую переработку.

В каждом теплообменнике (фиг.2 и 3) буферная среда (конденсат) стекает в виде струй из отверстий перфорированной полки 4 на теплообменные трубки испарителя 6 и распределяется по поверхности трубок в виде тонкого слоя - пленки. Стекая вниз по трубкам, конденсат интенсивно кипит. Образующийся пар выходит между трубками из испарительного пучка и по промежутку между трубным пучком и корпусом поднимается вверх, проходит между перегородкой 9 и корпусом и поступает в верхнюю часть конденсационного пучка 7. Проходя этот пучок сверху вниз, пар конденсируется на наружной поверхности теплообменных трубок. Тепло конденсации буферного пара воспринимается потоком исходной пульпы, который течет внутри трубок. Конденсат пара буферной среды стекает вниз и попадает на перфорированную полку 8. Пройдя отверстия этой полки, конденсат вновь попадает на теплообменные трубки испарителя 6. Таким образом, тепло от потока нагретой пульпы к потоку нагреваемой исходной пульпы переносится буферной средой (конденсатом и паром), циркулирующей в замкнутом пространстве корпуса теплообменника.

В начальный период, при пуске аппаратов в работу, воздух из межтрубного пространства вытесняется через трубы 10, размещенные под конденсационным трубным пучком. На период пуска в аппарат через патрубок 11 подают пар. При эксплуатации в рабочем режиме подавать пар в аппарат и отводить из него неконденсирующиеся газы не требуется.

При большой единичной производительности теплообменников и всей установки выщелачивания в целом и необходимости размещения ее на ограниченных производственных площадях среди другого технологического оборудования целесообразно использовать вариант конструкции установки, приведенный на фиг.6. В этом варианте установки для выщелачивания бокситовой пульпы для реализации способа по п.1 согласно изобретению новым является то, что она оснащена разнесенными по высоте кожухотрубными теплообменниками с конденсационными трубными пучками для нагрева исходной пульпы и кожухотрубными теплообменниками с испарительными трубными пучками для охлаждения выщелоченной пульпы, скомпонованными попарно: первый по ходу пульпы теплообменник с испарительным трубным пучком соединен с последним теплообменником с конденсационным трубным пучком, второй теплообменник с испарительным трубным пучком - с последним теплообменником с конденсационным трубным пучком, и все последующие теплообменники, соединенные соответствующим образом, причем в каждой паре теплообменников паропровод от расположенного ниже теплообменника с испарительным трубным пучком соединен с верхней частью теплообменника с конденсационным трубным пучком, а нижняя часть теплообменника с конденсационным трубным пучком соединена конденсатным трубопроводом с орошающим устройством, установленным над испарительным трубным пучком.

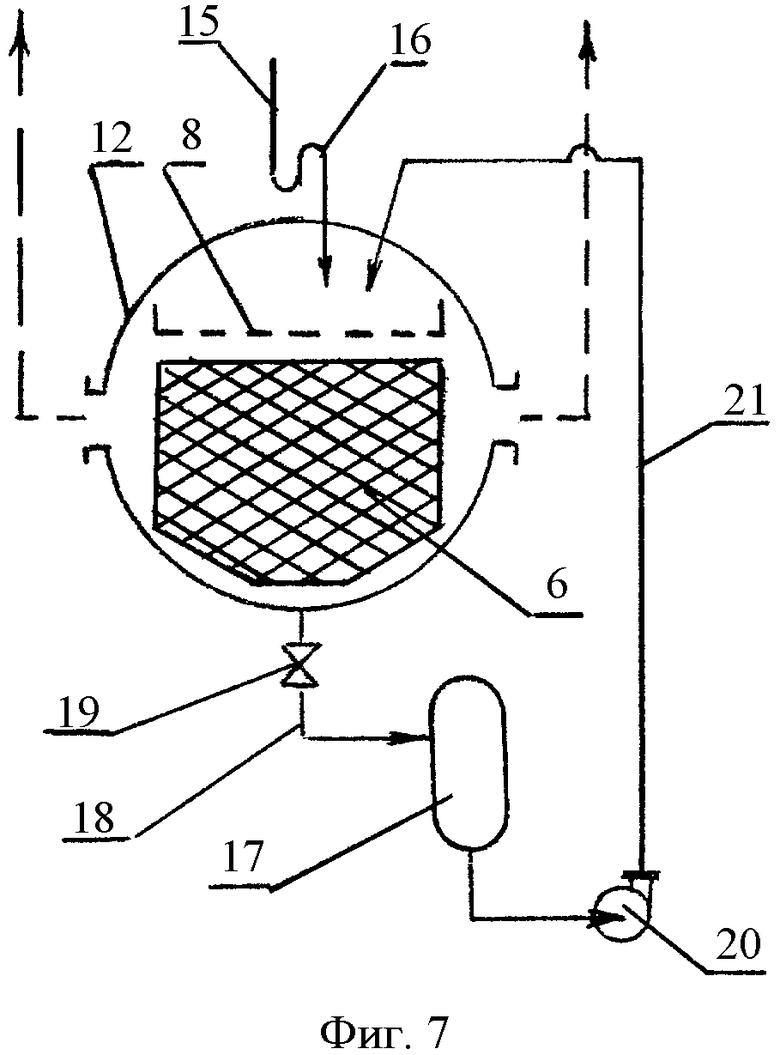

В установке выщелачивания по п.4 в нижнюю часть теплообменников с испарительными трубными пучками может быть врезан патрубок с запорным устройством, сообщающийся с нижерасположенной герметичной емкостью, к которой подсоединен всасывающим патрубком откачивающий насос, а нагнетательный патрубок насоса соединен с орошающим устройством, размещенным над испарительным трубным пучком.

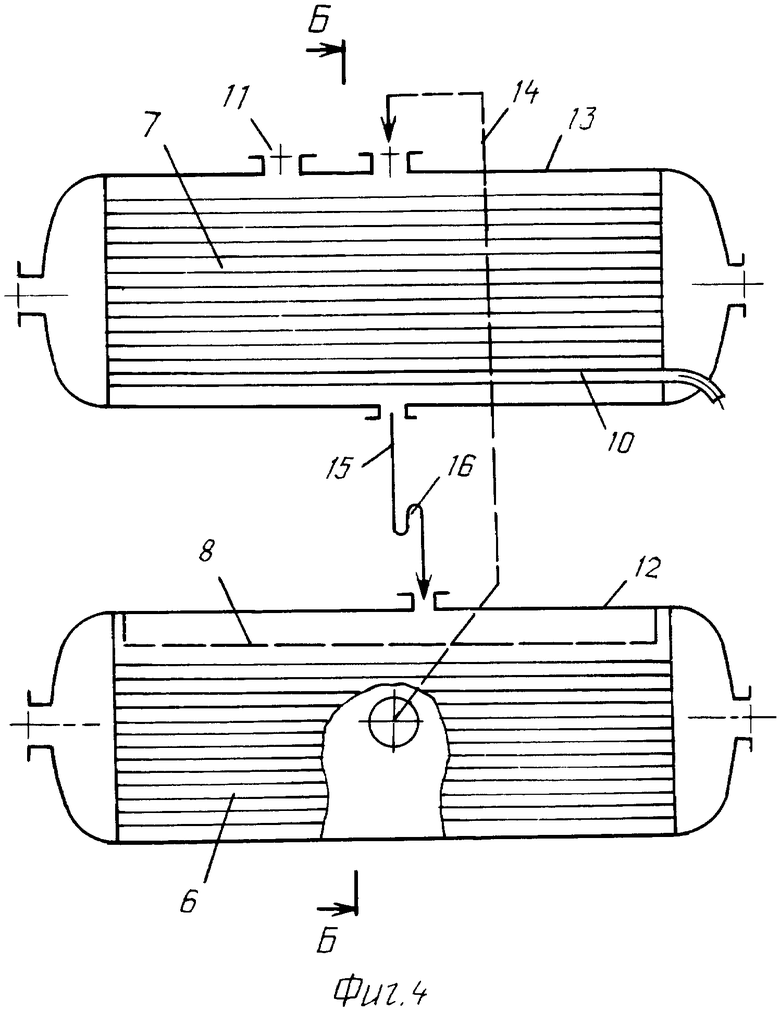

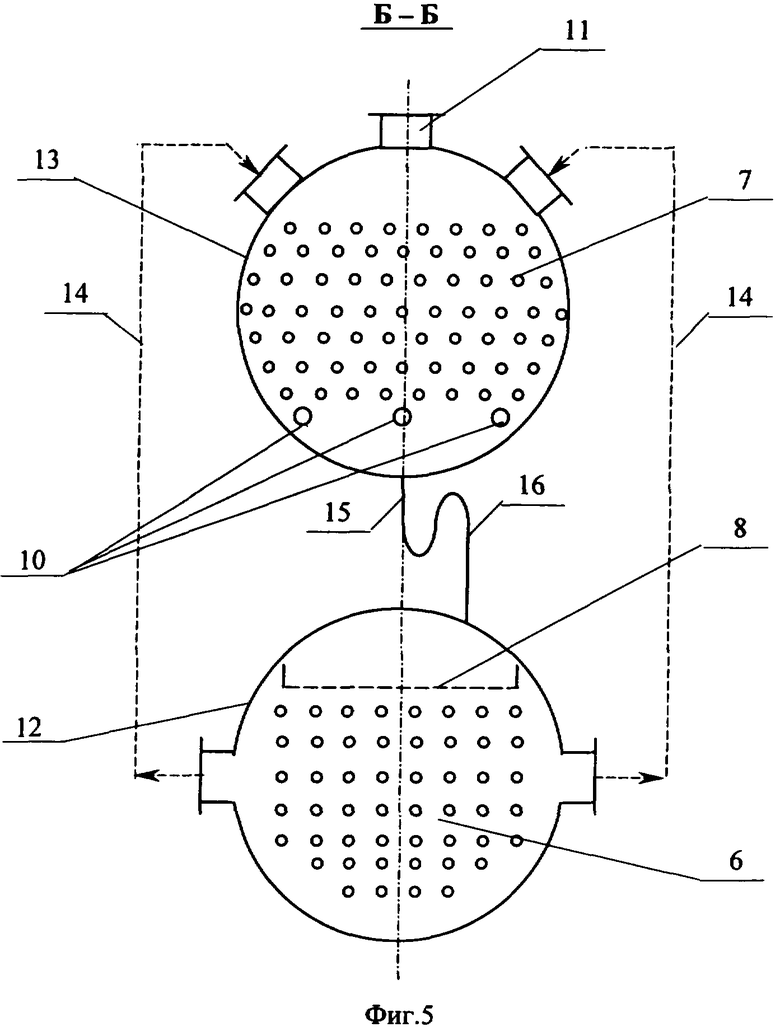

На фиг.4 представлена конструкция теплообменника с двойным трубным пучком для оснащения второго варианта установки выщелачивания, приведенного на фиг.6. На фиг.5 показано поперечное сечение по Б-Б на фиг.4. На фиг.7 представлен фрагмент установки выщелачивания по второму варианту - испарительный трубный пучок теплообменника в отдельном корпусе с устройством, предназначенным для ускоренного пуска установки в работу.

Второй вариант установки выщелачивания оснащен теплообменником с двойным трубным пучком, в котором конденсационный 7 и испарительный 6 пучки размещены в отдельных корпусах, соответственно, 13 и 12 (фиг.4 и 5). Корпус 12 испарительного пучка соединен паропроводом 14 с верхней частью корпуса 13 конденсационного пучка, а нижняя часть корпуса 13 сообщена конденсатопроводом 15 с оросительной перфорированной полкой 8 испарительного пучка. Для обеспечения стабильности работы аппарата на конденсатопроводе 15 предусмотрен гидрозатвор 16. В нижней части корпуса 13 с конденсационным пучком размещены трубы 10 для вывода неконденсирующихся газов (НГ), а в верхней части этого корпуса установлен паровой патрубок 11, обеспечивающий оперативный пуск аппарата в работу.

Отличительным признаком заявляемых установок выщелачивания и теплообменников с двойным трубным пучком являются устройства для оперативного пуска их в работу. Один из вариантов пуска обеспечивается наличием в корпусе теплообменника патрубка 11 для подвода пара. При пуске после подачи на установку потока исходной пульпы в конденсационные камеры теплообменников через патрубки 11 подают пар из внешнего источника (пар подают также в высокотемпературный нагреватель 5). Этот пар конденсируется на поверхности трубок и нагревает исходную пульпу. Образующийся конденсат стекает вниз на перфорированные полки и далее на поверхность трубок испарительных пучков, где начинает испаряться за счет тепла потока нагретой выщелоченной пульпы. Пар поступает в конденсационные пучки, вытесняя из аппарата воздух, первоначально содержащийся в корпусах теплообменников, через трубы 10 наружу. После разогрева установки и вытеснения газов из аппаратов наступает эксплуатационный режим работы теплообменников и подача пара через патрубки 11 прекращается. Закрываются также вентили, сообщающие внутренние пространства теплообменников с атмосферой через трубы 10.

На фиг.7 показано оборудование для второго варианта пуска в работу каждого из теплообменников и всей установки выщелачивания в целом: герметичная емкость 17, сообщенная трубопроводом 18, оснащенным вентилем 19, с нижней частью корпуса аппарата под испарительным пучком, насос 20, подсоединенный всасывающим патрубком к емкости 17, трубопровод 21, соединяющий нагнетательный патрубок насоса с оросительным устройством 8 испарительного пучка 6.

При пуске в работу на установку подают поток обрабатываемой пульпы, в высокотемпературный нагреватель из котельной направляют греющий пар, который нагревает поток пульпы. Затем открывают вентиль 19 на трубопроводе 18 к емкости 17, постоянно заполненной конденсатом, включив насос 20, по трубопроводу 21 подают конденсат на орошающее устройство 8. Вытекая из отверстий оросителя конденсат попадает на поверхность теплообменных трубок испарителя и, стекая по этим трубам, нагреваемым потоком пульпы из нагревателя 5, кипит. Выделяющийся пар проходит в конденсационный пучок и конденсируется. Этот конденсат также попадает на поверхность испарительных трубок и испаряется. Происходит постепенный прогрев всех теплообменников и выход установки на эксплуатационный режим. После вывода установки на эксплуатационный режим насос 20 останавливают и вентиль 19 закрывают.

Таким образом, заявляемые технические решения позволяют устранить все основные недостатки, характерные для известных установок выщелачивания и используемых в них теплопередающих регенеративных устройств, и улучшить не только оборудование, но и систему управления установкой.

Преимущества предлагаемых технических решений по сравнению с известными заключаются:

- в уменьшении габаритов и стоимости оборудования;

- в повышении тепловой эффективности установки выщелачивания;

- в предотвращении потерь перерабатываемой пульпы;

- в упрощении технологических коммуникаций и системы управления процессом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫПАРНОЙ АППАРАТ | 2006 |

|

RU2323762C1 |

| ВЫПАРНОЙ АППАРАТ С ПАДАЮЩЕЙ ПЛЕНКОЙ | 2007 |

|

RU2323761C1 |

| УСТАНОВКА ДЛЯ ВЫЩЕЛАЧИВАНИЯ БОКСИТОВОЙ ПУЛЬПЫ | 2004 |

|

RU2270169C2 |

| СПОСОБ КОНЦЕНТРИРОВАНИЯ РАСТВОРА И МНОГОКОРПУСНАЯ ВЫПАРНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342967C1 |

| ТЕПЛООБМЕННЫЙ МНОГОХОДОВОЙ КОЖУХОТРУБНЫЙ АППАРАТ | 2005 |

|

RU2319918C2 |

| ДЕАЭРАТОР ТЕРМИЧЕСКИЙ ЛИНЕЙНО-СТРУЙНОГО ТИПА | 2005 |

|

RU2308419C2 |

| СПОСОБ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2361164C1 |

| ТЕРМОСИФОННЫЙ ТЕПЛООБМЕННИК | 1993 |

|

RU2087824C1 |

| СПОСОБ САМОИСПАРЕНИЯ ТЕХНОЛОГИЧЕСКОГО РАСТВОРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2297868C2 |

| Кожухотрубные теплообменники в процессах дегидрирования углеводородов C-C (варианты) | 2017 |

|

RU2642440C1 |

Группа изобретений относится к производству глинозема в процессе выщелачивания бокситовой пульпы. Способ включает подогрев исходной пульпы при движении ее в пучке теплообменных труб кожухотрубного теплообменника теплом, отводимым от потока нагретой выщелоченной пульпы, нагрев ее до заданной конечной температуры в кожухотрубном теплообменнике острым паром, подаваемым извне, охлаждение нагретой выщелоченной пульпы с переносом отводимого тепла к потоку исходной пульпы. Охлаждение выщелоченной пульпы осуществляют при движении ее в пучке теплообменных труб, а перенос тепла от нагретой выщелоченной пульпы к потоку исходной пульпы осуществляют с использованием эффекта термосифона посредством буферной среды, в качестве которой используют пар и конденсат водяного пара. Причем исходная пульпа поступает в конденсационную зону термосифона, а выщелоченная пульпа - в его испарительную зону. Установка (первый вариант) содержит теплообменники с двойными горизонтально-трубными пучками, в которых испарительные и конденсационные трубные пучки размещены в одном корпусе. Испарительные трубные пучки теплообменников соединены последовательно между собой пульпопроводами. Конденсационные трубные пучки теплообменников соединены пульпопроводами последовательно между собой. Выходной патрубок последнего конденсационного трубного пучка соединен пульпопроводом с входным патрубком высокотемпературного кожухотрубного нагревателя, выходной патрубок которого соединен пульпопороводом с входным патрубком испарительного трубного пучка теплообменника. Установка (второй вариант) оснащена разнесенными по высоте кожухотрубными теплообменниками с конденсационными трубными пучками для нагрева исходной пульпы и кожухотрубными теплообменниками с испарительными трубными пучками для охлаждения выщелоченной пульпы, скомпонованными попарно: первый по ходу пульпы теплообменник с испарительным трубным пучком соединен с последним теплообменником с конденсационным трубным пучком, второй теплообменник с испарительным трубным пучком с предпоследним теплообменником с конденсационным трубным пучком, и все последующие теплообменники соединенные соответствующим образом. Изобретения позволяют снизить затраты, уменьшить габариты оборудования. 4 з.п. ф-лы, 7 ил.

| RU 2004113933 А, 10.10.2005 | |||

| Распылитель горючей жидкости для двигателей внутреннего горения | 1923 |

|

SU4146A1 |

| ТЕПЛООБМЕННИК | 1999 |

|

RU2174660C2 |

| Автоклавная установка для вышелачивания боксита | 1984 |

|

SU1188101A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АЛМАЗНЫХ ЧАСТИЦ, ГРАНУЛА АЛМАЗНОЙ ЧАСТИЦЫ И СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ СЕГМЕНТОВ | 1992 |

|

RU2056993C1 |

| Состав для обезвоживания и обессоливания нефти | 1982 |

|

SU1057522A1 |

| Устройство для дистанционного управления шахтными аппаратами | 1979 |

|

SU866185A1 |

Авторы

Даты

2008-12-27—Публикация

2006-08-14—Подача