Изобретение относится к машиностроению и может быть использовано для смешения неоднородных жидких сред в различных отраслях народного хозяйства, например, в химической промышленности.

Цель изобретения - повышение эффективности работы.

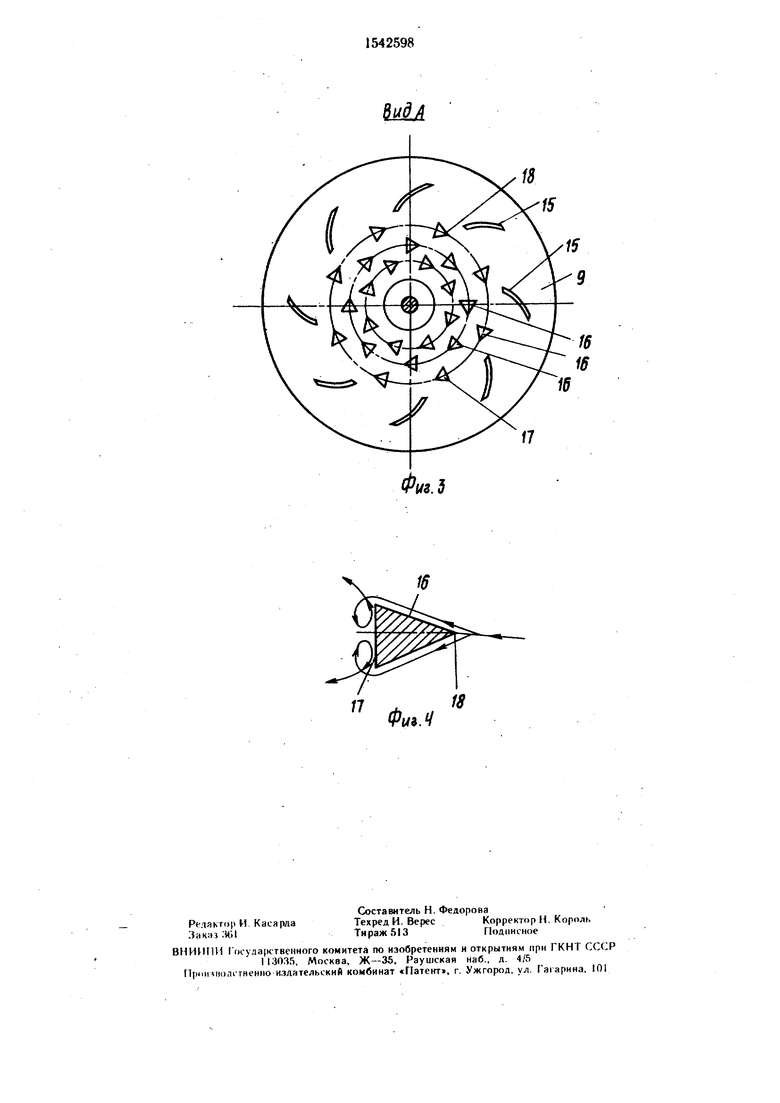

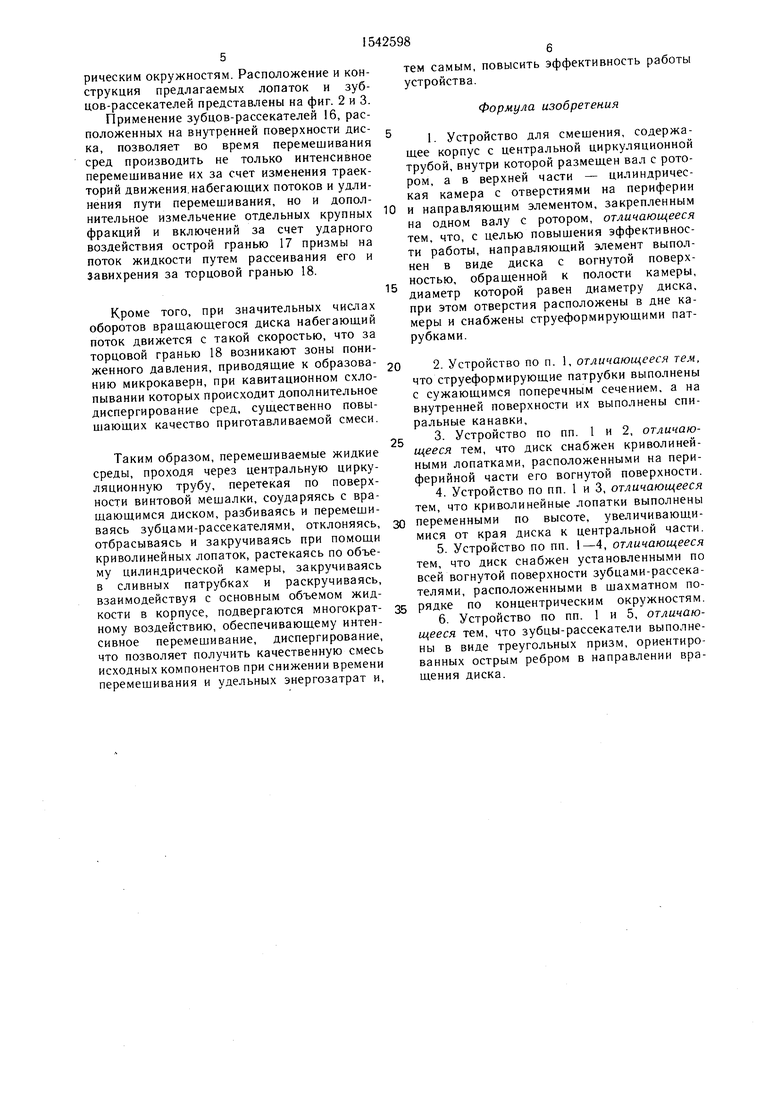

На фиг. 1 представлено устройство для смешения сред, продольный разрез; на фиг. 2 - диск, продольный разрез; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - схема движения потока при взаимодействии с зубцом-рассекателем.

Устройство содержит двигатель 1, вращающий вал 2. с расположенным на нем ротором в виде винта 3. В корпусе 4 устройства установлена неподвижная центральная циркуляционная труба 5. К верхней части трубы прикреплена цилиндрическая камера 6 с загнутыми краями 7. В дне камеры выполнены сливные струеформирую- щие патрубки 8. Над камерой 6, на валу 2 закреплен имеющий вогнутую поверхность диск 9 при помощи фиксаторов 10. В боковой поверхности корпуса размещен штуцер 11

для ввода сред, нуждающихся в перемешивании, а в дне корпуса - сливной штуцер 12 для слива приготовленной смеси Устройство для смешения сред различной плотности работает следующим образом.

Через штуцер 11 в корпус 4 устройства вводят отдозированные порции сред, перемешивание которых необходимо произвести. Осуществляют запуск двигателя 1, который приводит во вращение вал 2 с закрепленным на нем винтом 3. За счет вращения лопастей винта 3 жидкость со дна корпуса поднимается по центральной циркуляционной трубе 5, откуда она попадает в цилиндрическую камеру 6. Происходят соударение потока жидкости с вращающимся диском 9 и разворот ее на 180°. Причем диском жидкость отбрасывается к периферийной части камеры 6 и там попадает в отверстия струеформирующих сливных патрубков 8. Из этих патрубков жидкость вновь попадает в объем корпуса устройства, перемешивая верхние слои, и циклически процесс повторяется до момента, свидетельстСП

Јъ ND СП

СО 00

Эффективность работы предлагаемого усгройства может быть повышена, если сливные струефорчируюшие патрубки 8, ряс- положенные в дне цилиндрической камеры б, выполнять со спиральными канавками 13 на их внутренней поверхности. В этом случае перемешиваемая рабочая жидкость истекает в виде не просто струйных потоков, а в виде закрученных затопленных струй 14 при условии, что уровень жидкости, находя

тгующего о приготовлении смеси с требуемыми конечными параметрами

, жичкосгь и камеры 0 может лишь мере патрубки 8. поскольку сама конструкция камеры Г предусматривает в верхней ее час г и наличие ипнутых краев 7, 5 которые совместно с диском 9, имеющим поверхность, выполненную по вогнутой образующей (например параболе), способствуют циркуляции жидкости в камере, а не выплескиванию ее в окружающей объем корпуса, jO щейся в корпусе, закрывает выходные от Кроме того, наличие на валу ротора, по-верстия патрубков

Преимущество предлагаемого устройства состоит в том, что закрученная турбулентная затопленная струя имеет более интенсивное расширение, а следовательно, взаимодействует с большим количеством окружающей жидкости, вызывая ее перемешивание с объемом истекающей струи. Кроме того, сама закрутка при помощи спиральных канавок 13 способствует более тщательной трубы 5. Добившись увеличения ско- 20 ному и интенсивному перемешиванию рабо- рости движения жидкости и, тем самымчей жидкости, что -влияет на повышение

качества приготавливаемой смеси.

Эффективность работы устройства может повыситься также при реализации следующих конструктивных особенностей. Ин- 25 тенсивность перемешивания сред в верхней (I)части корпуса возрастает, если на внутренней вогнутой поверхности диска 9 установить криволинейные в плане лопатки 15, расположенные по периферийной части дис

мимо пинта, жестко закрепленного при помощи фиксаторов 10 диска 9, приводит к тому, что жидкость в центральной циркуляционной трубе 5 движется с большей скоростью, нежели в случае наличия одного только винта 3. Объяснением этому эффекту является возникновение областей пониженного давления в камере б, куда жидкость стремится перетечь из циркуляционполучают увеличение количества самой перетекающей жидкости Q при неизменной площади поперечного сечения трубы ш, так как

Q U-w. л/с.

15

характеристикой перемешивания является произведение времени перемешивания т на частоту вращения рогора - п, т. е.

С

Т /

(2)

Поскольку процесс перемешивания может быть охарактеризован несколькими основными параметрами, такой универсальной ка. В этом случае, жидкость, поднимаясь

по трубе 5, подпадает в цилиндрическую камеру 6, где, соударяясь с вращающимся- Диском 9, отбрасывается им к периферий- ной части, попадает на криволинейные лопатки 15, с помощью которых среды до- 35 полнительно перемешиваются и направляют ся в отверстия струеформирующих патрубков 8.

Выполнение лопаток 15 криволинейными способствует предварительной закрутке потоков жидкости, предшествующей последую- 40 щей интенсивной закрутке их по спиральным канавкам 13 в сливных патрубках 8. Конструктивное исполнение криволинейных лопаток требует выполнения их переменными по высоте, увеличивающимися от края дис- время перемешивания т определяется из 45 ка к центРальнои части, поскольку распола- условня, что /О10, то имеют гаются они на внутренней вогнутой поверхности диска. Нижняя кромка лопаток вы- ,

iO-W(4)полняется горизонтальной, а высота их сог Јответственно постепенно изменяется в соответствии с изменением радиуса кривизны или с учетом (П50 верхней кромки лопаток.

При неизменном числе 11 одним из определяющих факторов является время перемешивания т, которое к тому же входит в уравнение по определению кратности циркуляции

где W

В

Кц т/Г„(3)

рабочий объем жидкости корпусе, поскольку для такого типа мешалок

Эффективность работы предлагаемого усгройства может быть повышена, если сливные струефорчируюшие патрубки 8, ряс- положенные в дне цилиндрической камеры б, выполнять со спиральными канавками 13 на их внутренней поверхности. В этом случае перемешиваемая рабочая жидкость истекает в виде не просто струйных потоков, а в виде закрученных затопленных струй 14 при условии, что уровень жидкости, находя

щейся в корпусе, закрывает выходные от верстия патрубков

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| Реактор | 1987 |

|

SU1494955A1 |

| ЦЕНТРОБЕЖНЫЙ ВЕНТИЛЯТОР | 2002 |

|

RU2215195C1 |

| ХИМИЧЕСКИЙ ВЕРТИКАЛЬНЫЙ НАСОС С РАБОЧИМ КОЛЕСОМ ЗАКРЫТОГО ТИПА | 2013 |

|

RU2509922C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД ИЗЛУЧЕНИЕМ | 1992 |

|

RU2054271C1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2084274C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ ГАЗА | 1993 |

|

RU2064812C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| Газожидкостной реактор | 1987 |

|

SU1560302A1 |

| СИММЕТРИЧЕСКАЯ ГИДРОЭЛЕКТРОСТАНЦИЯ | 2006 |

|

RU2338086C1 |

Изобретение относится к смесителям и позволяет повысить эффективность работы устройства. Устройство содержит корпус с центральной циркуляционной трубой, внутри которой размещен вал с ротором, а в верхней части - цилиндрическая камера. Камера имеет расположенные на дне по периферии отверстия со струеформирующими патрубками сужающегося поперечного сечения. Над камерой расположен закрепленный на валу направляющий элемент в виде диска с вогнутой поверхностью, обращенной к полости камеры. 5 з.п. ф-лы, 4 ил.

(5)

1° IV V-w

И урлшения (5) очевидно, что чем больше скорость движения жидкости в цир- к чякиомнон трубе, тем меньше время ие- реметинания г и удельные энерючатрагы на перемешивание.

Еще одним путем повышения эффективности процесса смешения и качества при гота вливаемой смеси является установка пс всей поверхности диска зубцов-рассекате- лей 16, выполненных в виде треугольных призм, ориентированных острым ребром навстречу набегающему потоку и расположенных в шахматном порядке по концент

рическим окружностям. Расположение и конструкция предлагаемых лопаток и зубцов-рассекателей представлены на фиг. 2 и 3. Применение зубцов-рассекателей 16, расположенных на внутренней поверхности дис- ка, позволяет во время перемешивания сред производить не только интенсивное перемешивание их за счет изменения траекторий движения.набегающих потоков и удлинения пути перемешивания, но и дополнительное измельчение отдельных крупных фракций и включений за счет ударного воздействия острой гранью 17 призмы на поток жидкости путем рассеивания его и завихрения за торцовой гранью 18.

Кроме того, при значительных числах оборотов вращающегося диска набегающий поток движется с такой скоростью, что за торцовой гранью 18 возникают зоны пониженного давления, приводящие к образованию микрокаверн, при кавитационном схло- пывании которых происходит дополнительное диспергирование сред, существенно повышающих качество приготавливаемой смеси.

Таким образом, перемешиваемые жидкие среды, проходя через центральную циркуляционную трубу, перетекая по поверхности винтовой мешалки, соударяясь с вращающимся диском, разбиваясь и перемеши20

25

ваясь зубцами-рассекателями, отклоняясь, 30 переменными по высоте, увеличивающиотбрасываясь и закручиваясь при помощи криволинейных лопаток, растекаясь по объему цилиндрической камеры, закручиваясь в сливных патрубках и раскручиваясь, взаимодействуя с основным объемом жидкости в корпусе, подвергаются многократному воздействию, обеспечивающему интенсивное перемешивание, диспергирование, что позволяет получить качественную смесь исходных компонентов при снижении времени перемешивания и удельных энергозатрат и,

мися от края диска к центральной части.

5

0

5

тем самым, повысить эффективность работы устройства.

Формула изобретения

мися от края диска к центральной части.

15 15 16 16

сригЛ

ША

IS

15

17

Фиг.З

,.,

| ТОПЛИВНЫЙ БАК ИЗ ТЕРМОПЛАСТИКА L ДЛЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ*Ои")Г1МД3-j^Sjp-Tr^i>&:^M?cw,Bi^S^^GTEi^f; | 0 |

|

SU372795A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-02-15—Публикация

1987-12-28—Подача