Изобретение относится к контрольно-измерительной технике, а именно к устройствам для определения поверхностных свойств (поверхностного натяжения, краевого угла смачивания, работы адгезии, скорости растекания) многокомпонентных металлургических расплавов типа литейных жаростойких сплавов на основе никеля, а также их взаимодействия с материалом огнеупорной футеровки, и может быть использовано в металлургии.

Целью изобретения является повышение точности определения путем снижения ошибок, связанных с большим временем достижения равновесной фор- мы капли расплава.

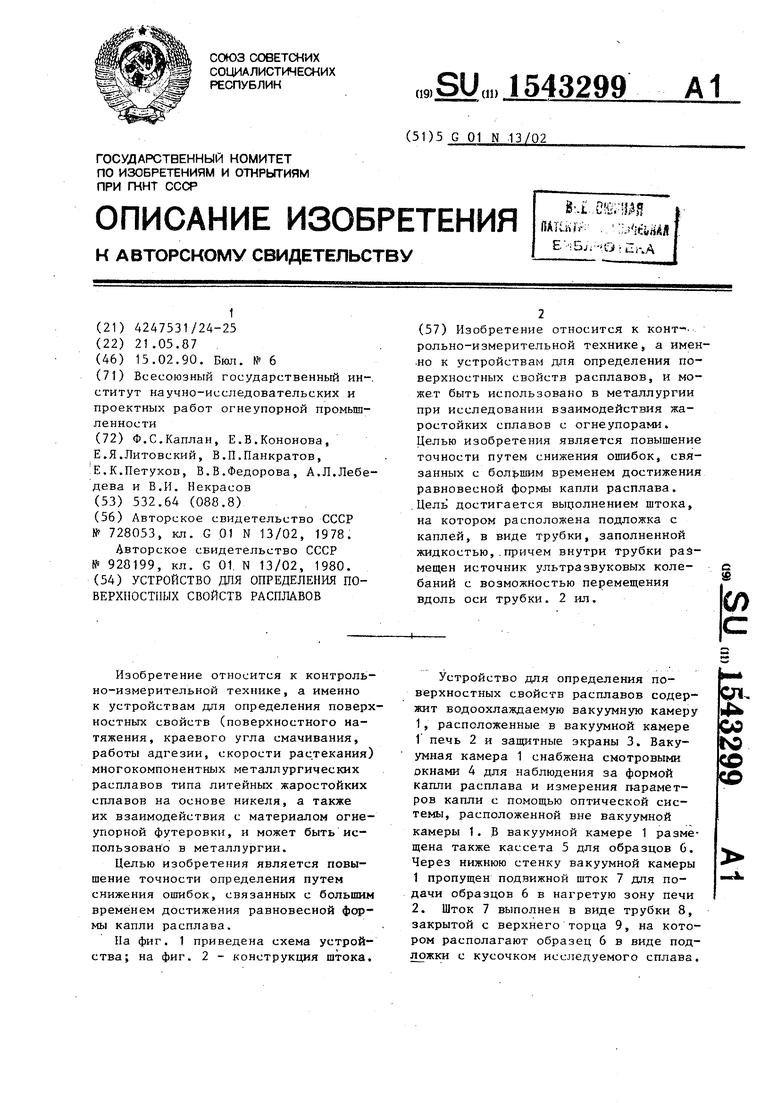

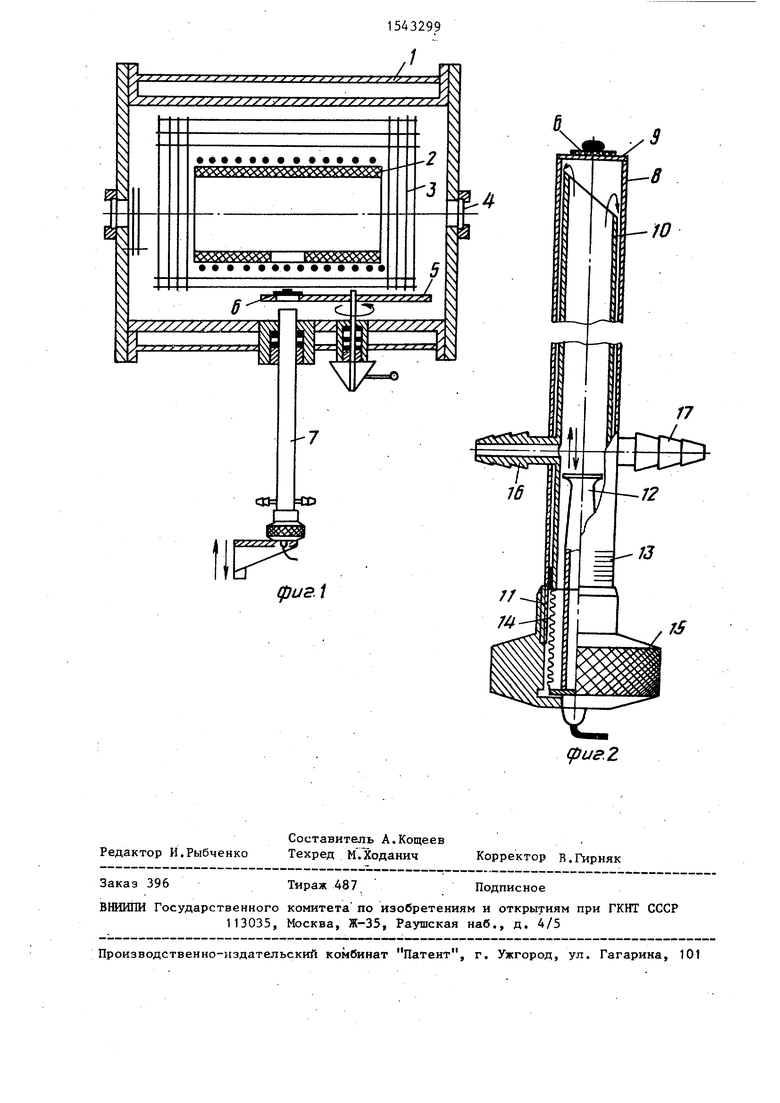

На фиг. 1 приведена схема устройства; на фиг. 2 - конструкция штока.

Устройство для определения поверхностных свойств расплавов содержит водоохлаждаемую вакуумную камеру

1,расположенные в вакуумной камере 1 печь 2 и защитные экраны 3. Вакуумная камера 1 снабжена смотровыми окнами 4 для наблюдения за формой капли расплава и измерения параметров капли с помощью оптической системы, расположенной вне вакуумной камеры 1. В вакуумной камере 1 размещена также кассета 5 для образцов 0. Через нижнюю стенку вакуумной камеры 1 пропущен подвижной шток 7 для подачи образцов 6 в нагретую зону печи

2.Шток 7 выполнен в виде трубки 8, закрытой с верхнего торца 9, на котором располагают образец 6 в виде подложки с кусочком исследуемого сплава.

сд,

4ъ СО N9

Внутри трубки 8 коаксиально закреплена трубка 10, на оси которой с помощью сильфона 11 закреплен источник 12 ультразвуковых колебаний. На трубке 8 нанесена шкала 13 и выполнена резьба 14, по которой может переме- щатъся гайка 15, снабженная нониус- ным отсчетом. Шток 7 снабжен штуцения ее температуры, вариации генерируемой частоты и других факторов.

После достижения равновесной формы капли с помощью длиннофокусного измерительного микроскопа через смотровое окно 4 фотографируют ее профиль и, измеряя характерные размеры по- 1 следнего, получают информацию о рами 16 и 17 для заполнения и прокач- jg поверхностном натяжении расплава, ки воды через трубки 8 и 10.краевом угле смачивания, работе ад

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения поверхностных свойств расплавов и устройство для его осуществления | 1990 |

|

SU1772691A1 |

| Устройство для исследования поверхностных свойств расплавов | 1980 |

|

SU928199A1 |

| Устройство для определения плотности и поверхностного натяжения металлических расплавов | 2022 |

|

RU2806360C1 |

| Установка для определения плотности поверхностного натяжения и краевого угла смачивания расплавленного материала | 1989 |

|

SU1744594A1 |

| Способ исследования кинетики высокотемпературного восстановления оксидов металлов | 1990 |

|

SU1770828A1 |

| ПИРИТУПГ" S^ ^ '^ ' '1 '^~.bHojU'!^.. | 1973 |

|

SU379861A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2012 |

|

RU2517770C1 |

| Способ и устройство определения поверхностного натяжения и/или плотности металлических расплавов | 2017 |

|

RU2663321C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ И ПОВЕРХНОСТНОГО НАТЯЖЕНИЯ МНОГОКОМПОНЕНТНЫХ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2013 |

|

RU2531039C1 |

| Устройство для плазмохимического осаждения алмазных покрытий | 2020 |

|

RU2763713C1 |

Изобретение относится к контрольно-измерительной технике, а именно к устройствам для определения поверхностных свойств расплавов, и может быть использовано в металлургии при исследовании взаимодействия жаростойких сплавов с огнеупорами. Целью изобретения является повышение точности путем снижения ошибок, связанных с большим временем достижения равновесной формы капли расплава. Цель достигается выполнением штока, на котором расположена подложка с каплей, в виде трубки, заполненной жидкостью, причем внутри трубки размещен источник ультразвуковых колебаний с возможностью перемещения вдоль оси трубки. 2 ил.

Устройство работает следующим образом.

В кассету 5, расположенную в вакуумной камере 1, загружают образцы 6. После достижения необходимого вакуума ( рт.ст.) включают нагрев печи 2, температуру которой контролируют термопарой. После дополнительной откачки подают в шток 7 через штуцер 16 воду и перемещают ег вверх до упора. При этом шток 7 проходит через отверстие в кассете 5, образец 6 попадает на торец 9 штока 7 и переносится в нагретую зону печи 2. После подъема юстируют подложку образца 6, приводя ее в горизонтальное положение и включают генератор, питающий источник 12 ультразвуковых колебаний. Вращая гайку 15 и контролируя ее положение по шкале 13, перемещают источник 12 ультразвуковых колебаний в точку, обеспечивающую оптимальное воздействие на

расплав. При этом колебания распрост- „ чающееся тем, что, с целью

раняются в охлаждающей жидкости (воде) , в ней возникает стоячая волна, и в зависимости от положения источника 12 ультразвуковых колебаний по отношению к торцу 9 штока 7 на него 40 может приходиться или узел, или пучность колебаний. Следовательно, вращением гайки 15 можно регулировать воздействие на расплав, учитывая изменение скорости распространения ко- 5 лебаний из-за течения воды, изменеповышения точности определения путе снижения ошибок, связанных с больши временем достижения равновесной фор мы капли расплава, шток выполнен в виде трубки, закрытой с верхнего то ца, на котором расположена подложка с каплей расплава, а трубка заполне на жидкостью и внутри трубки размещ источник ультразвуковых колебаний с возможностью перемещения вдоль оси трубки.

0

5

0

гезии.

Ориентировочно оптимальное положение источника 12 ультразвуковых колебаний находится из калибровочных опытов с каплей воды, помещенной1 на торец 8 штока 7. Изменяя расстояние от источника 12 до торца 9, достигают кавитацнонного разбрызгивания воды. Соответствующее расстояние является оптимальным.

Формула изобретения

Устройство для определения поверхностных свойств расплавов, содержащее вакуумную камеру, снабженную смотровыми окнами, расположенную в камере печь, проходящий через стенк у камеры подвижный вертикальный шток, на конце которого, расположенном внутри камеры, закреплена подложка для капли расплава, и оптическую систему для измерения параметров капли, о т л иповышения точности определения путем снижения ошибок, связанных с большим временем достижения равновесной формы капли расплава, шток выполнен в виде трубки, закрытой с верхнего торца, на котором расположена подложка с каплей расплава, а трубка заполнена жидкостью и внутри трубки размещен источник ультразвуковых колебаний с возможностью перемещения вдоль оси трубки.

CD

фигЛ

tf

фиа.2

| Способ определения физико-химических характеристик растекания веществ | 1978 |

|

SU728053A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Термошахтный способ разработки нефтяного месторождения | 1976 |

|

SU920199A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-02-15—Публикация

1987-05-21—Подача