Изобретение относится -к исследованиям металлургических процессов и , в частности, к способам исследования кинетики и механизма протекания высокотемпературного углетермического восстановления жидких оксидов.

Известен способ определения плотности и поверхностного натяжения лежащей капли расплавленных материалов.

Известен также способ исследования кинетики высокотемпературного жидкофаз- ного восстановления.

Процесс восстановления осуществляют в графитовом тигле или реакционной трубке, помещая ее в печь Таммана, проводят газовый анализ отходящих газов и одновременно наблюдают за протеканием реакции восстановления с помощью просвечивающей рентгеновской установки. По результатам хроматографического анализа строят кривые зависимости прореагировавшего оксида от времени, по этим кривым рассчитывают коэффициент скорости реакции восстановления (для средних участков кривых в кинетическом периоде восстановления).

Наблюдение за протеканием реакции в рентгеновских лучах на просвет не позволяет точно определить длительность каждого периода восстановления; в частности, недостаточная точность в определении длительности индукционного периода(запаздывание газового анализа относительно реакции, с одной стороны, и недостаточная четкость при наблюдении на просвет, с другой стороны) не позволяет точно определить константу скорости и влияние легирующих добавок на скорость восстановления и снижает достоверность результатов.

Целью изобретения является повышение точности, достоверности и информативности.

Способ заключается в фиксировании в процессе восстановления формы капли и определении по ее профилю угла контакта расплава с подложкой. По зависимости угла контакта от времени определяют длитель

fe

VJ VJ

О 00

м

00

ность индукционного периода, время окончания кинетического периода восстановления и полное время восстановления соответственно как время от начала расплавления до первого минимума, как время достижения углом контакта максимального значения и значения 90°,

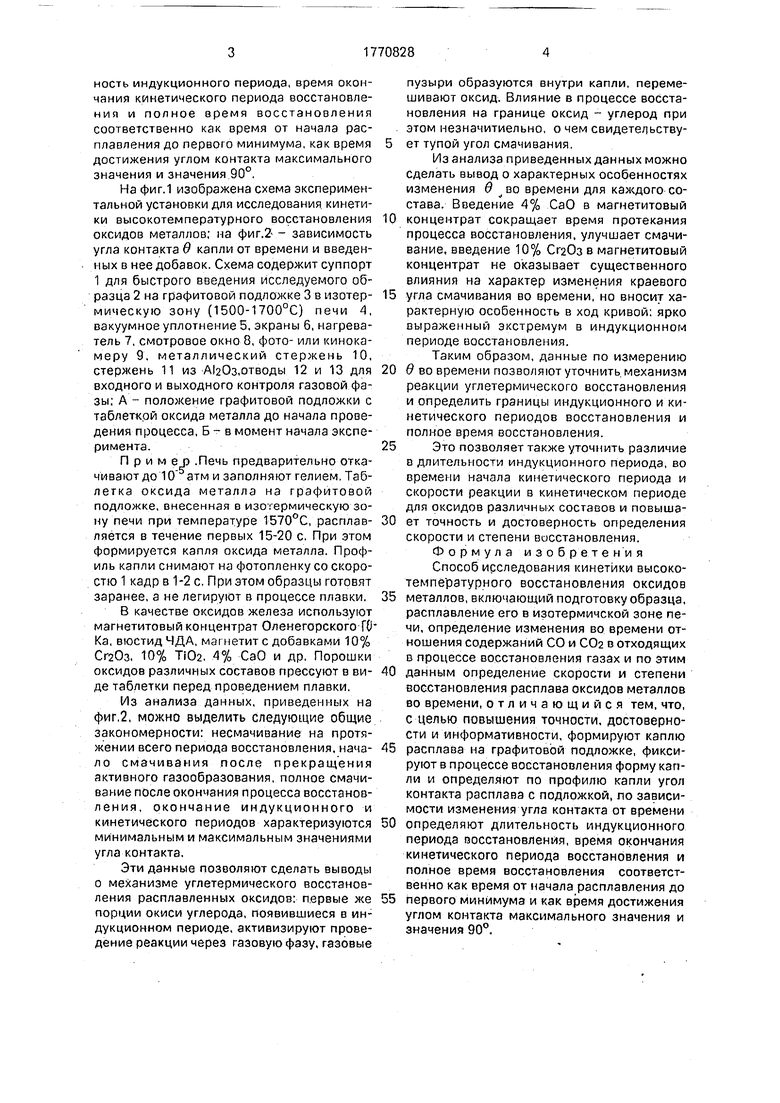

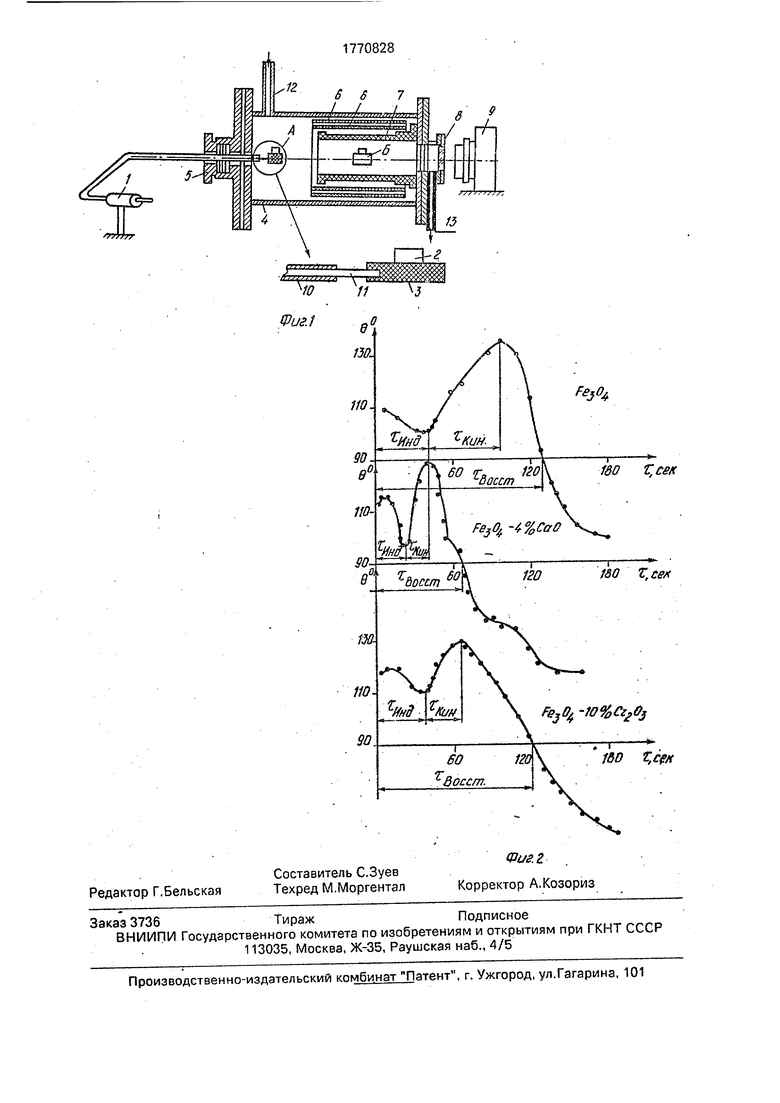

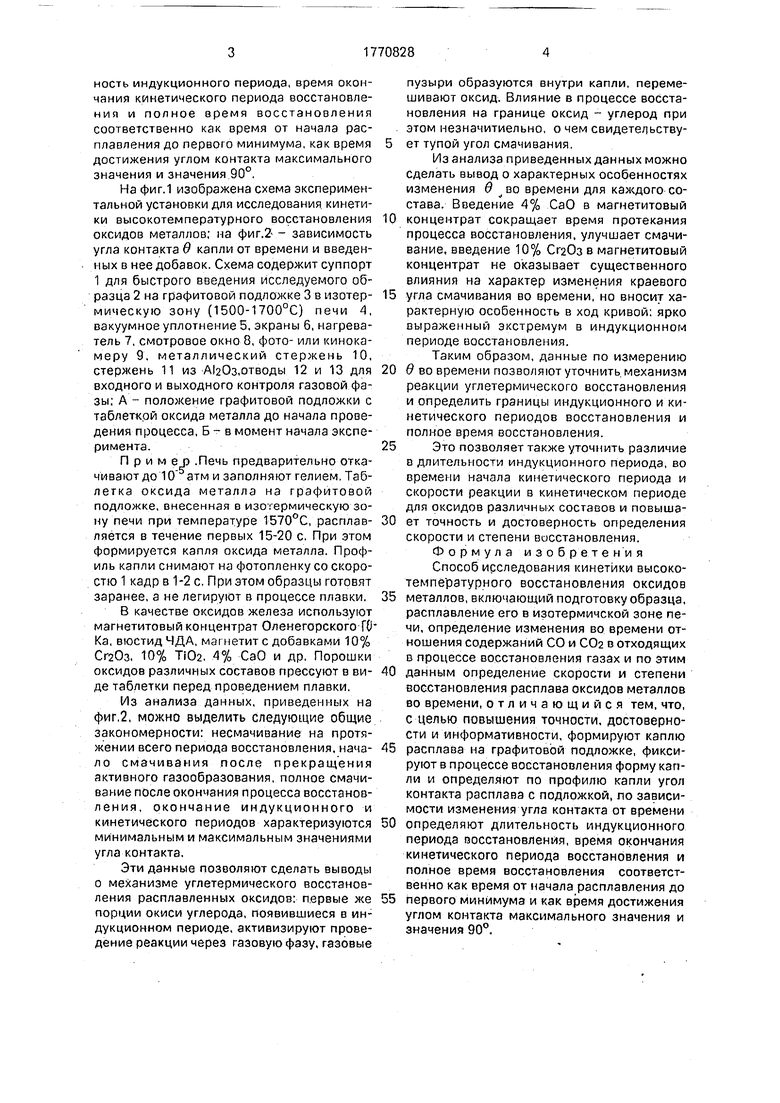

На фиг.1 изображена схема экспериментальной установки для исследования кинетики высокотемпературного восстановления оксидов металлов; на фиг.2 - зависимость угла контакта в капли от времени и введенных в нее добавок. Схема содержит суппорт 1 для быстрого введения исследуемого образца 2 на графитовой подложке 3 в изотермическую зону (1500-1700°С) печи 4, вакуумное уплотнение 5, экраны 6, нагреватель 7, смотровое окно 8, фото- или кинокамеру 9, металлический стержень 10, стержень 11 из А120з,отводы 12 и 13 для входного и выходного контроля газовой фазы; А - положение графитовой подложки с таблеткой оксида металла до начала проведения процесса, Б - в момент начала эксперимента.

Прим ер .Печь предварительно откачивают до 10 атм и заполняют гелием. Таблетка оксида металла на графитовой подложке, внесенная в изотермическую зону печи при температуре 1570°С, расплавляется в течение первых 15-20 с. При этом формируется капля оксида металла. Профиль капли снимают на фотопленку со скоро- стю 1 кадр в 1-2 с. При этом образцы готовят заранее, а не легируют в процессе плавки,

В качестве оксидов железа используют магнетитовый концентрат Оленегорского ГО Ка, вюстидЧДА, магнетите добавками 10% Сг20з, 10% ТЮ2. 4% СаО и др. Порошки оксидов различных составов прессуют в виде таблетки перед проведением плавки.

Из анализа данных, приведенных на фиг,2, можно выделить следующие общие закономерности: несмачивание на протяжении всего периода восстановления, нача- ло смачивания после прекращения активного газообразования, полное смачивание после окончания процесса восстанов- ления, окончание индукционного и кинетического периодов характеризуются минимальным и максимальным значениями угла контакта.

Эти данные позволяют сделать выводы о механизме углетермического восстановления расплавленных оксидов: первые же порции окиси углерода, появившиеся в индукционном периоде,активизируют проведение реакции через газовую фазу, газовые

пузыри образуются внутри капли, перемешивают оксид. Влияние в процессе восстановления на границе оксид - углерод при этом незначительно, о чем свидетельствует тупой угол смачивания.

Из анализа приведенных данных можно сделать вывод о характерных особенностях изменения в во времени для каждого состава. Введение 4% СаО в магнетитовый

концентрат сокращает время протекания процесса восстановления, улучшает смачивание, введение 10% Сг20з в магнетитовый концентрат не оказывает существенного влияния на характер изменения краевого

угла смачивания во времени, но вносит характерную особенность в ход кривой: ярко выраженный экстремум в индукционном периоде восстановления.

Таким образом, данные по измерению

в во времени позволяют уточнить механизм реакции углетермического восстановления и определить границы индукционного и кинетического периодов восстановления и полное время восстановления.

Это позволяет также уточнить различие

в длительности индукционного периода, во времени начала кинетического периода и скорости реакции в кинетическом периоде для оксидов различных составов и повышает точность и достоверность определения скорости и степени восстановления. Формула изобретения Способ исследования кинетики высокотемпературного восстановления оксидов

металлов, включающий подготовку образца, расплавление его в изотермичской зоне печи, определение изменения во времени отношения содержаний СО и С02 в отходящих D процессе восстановления газах и по этим

данным определение скорости и степени восстановления расплава оксидов металлов во времени, отличающийся тем, что, с целью повышения точности, достоверности и информативности, формируют каплю

расплава на графитовой подложке, фиксируют в процессе восстановления форму кайли и определяют по профилю капли угол контакта расплава с подложкой, ло зависимости изменения угла контакта от времени

определяют длительность индукционного периода восстановления, время окончания кинетического периода восстановления и полное время восстановления соответственно как время от начала расплавления до

первого минимума и как время достижения углом контакта максимального значения и значения 90°.

1770828

180 t,CeK

ISO Tee

т &&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКОКАЛЬЦИЯ | 1996 |

|

RU2105078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1996 |

|

RU2096509C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОВАНАДИЯ | 1997 |

|

RU2119970C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ФЛЮСА | 2017 |

|

RU2680031C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО КРЕМНИЯ (ВАРИАНТЫ) | 2017 |

|

RU2764670C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ АЛЮМИНИЙ-СКАНДИЙ | 2013 |

|

RU2507291C1 |

| Способ производства низкожелезистого силикокальция | 1978 |

|

SU779425A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ (ВАРИАНТЫ) | 2013 |

|

RU2516248C1 |

| Способ контроля состояния футеровки фосфорной рудно-термической печи | 1988 |

|

SU1567650A1 |

| ФУТЕРОВКА КАРБОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЕЧИ | 2005 |

|

RU2378592C2 |

Использование: исследование металлургических процессов, в частности кинетики и механизма . протекания высокотемпературного углетермического восстановления жидких оксидов. Сущность изобретения: способ заключается в определении зависимости от времени в процессе восстановления угла контакта капли расплава. По зависимости определяют границы индукционного и кинетического периодов восстановления и полное время восстановления, что повышает точность и достоверность определения скорости и степени восстановления. 2 ил.

| 0 |

|

SU276509A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Восстановление расплавленной железной руды углеродом Тэцу Ту Хаганэ, 1982, т.68, № 14, с 1880-1888 | |||

Авторы

Даты

1992-10-23—Публикация

1990-03-05—Подача