Изобретение относится к молочной промыишенности, может быть использовано при производстве творога.

Цель изобретения - ускорение процесса, увеличение выхода и снижение себестоимости продукта.

Способ осуществляется следующим образом.

Для производства творога используют восстановленную смесь, в которой восстановление сухого цельного молока и сухого обезжиренного молока ведут одновременно до содержания сухих веществ 14-14,5%, подогрев сгустка осуществляют при достижении кислотности 100-110 Т до 60-65°С, причем гомогенизацию восстановленной нормализованной смеси проводят непосредственно после восстановления.

Кроме того, производство творога из смеси сухого цельного и сухого обезжиренного молока исключает операцию восстановления сухого обезжиренного молока и нормализацию восстановленного сухого цельного молока восстановленным сухим обезжиренным молоком, что ускоряет процесс производства творога, исключает потери сухого цельного и сухого обезжиренного молока от нормализации и одновременно снижает себестоимость продукта.

Для получения однородного состтвя восстановленной смеси на выработку 500 кг творога 9% жирности расчетное количество сухого цельного и сухого обезжиренного молока вносят в воду поочередно небольшими порциями (1- стандартных мешка).

СП 4ь

ОЭ О 4 О

Пример 2. Расчетное количество (480 кг) сухого цельного молока для производства одной тонны творога восстанавливают и для его нормализации восстанавливают 330 кг сухого обезжиренного молока.

Растворенное сухое цельное молоко и растворенное сухое обезжиренное молоко гомогенизируют, охлаждают, выдерживают для набухания белка. Восстановленное сухое цельное молоко нормализуют обезжиренным молоком.Восстановленную смесь с содержанием суности сгустка 100-100°Т и до 60-65°С, . хих веществ 9,6% в количестве 7200кг

что снижает потери жира и белков моРастворенную в воде смесь сухого цельного и сухого обезжиренного молока, с увеличением на 14-14,5% содержанием сухих веществ гомогенизируют при температуре растворения 39-42°С и давлением 10 ±2,5 МПа, очищают, охлаждают и выдерживают 3-4 ч до достижения плотности 1,048-0,051 г/см5, что обеспечивает более полное растворение сухих веществ. Затем смесь пастеризуют и охлаждают до температуры заквашивания 40-42°С, подогрев сгуст10

ка производят по достижении

кислот- со,

пастеризуют, очищают ,охлаждают до температуры заквашивания 28°С, сквашивают. При достижении кислотности сгустка 60°Т его подогревают до 55 С, сливают сыворотку, охлаждают, разливают, прессуют.

20

30

лока с сывороткой. Все это обеспечивает качественные показатели творога.

В предлагаемом способе сухое обезжиренное молоко добавляют для нормализации восстановленного сухого цельного молока при производстве творога 9% жирности с увеличенным содержанием сухих веществ, а гомогенизация способствует лучшему растворению смеси 25 сухого молока, снижает норму ее расхода на единицу целевого продукта.

Пример 1. Расчетное количество сухого цельного молока для производства одной тонны творога (490 кг с массовой долей жира 25,0%, сухого обезжиренного молочного остатка (СОМО) 68% восстанавливают и для его нормализации восстанавливают 336 кг сухого обезжиренного молока с СОМО 94,0%.

Растворенное сухое цельное молоко и растворенное обезжиренное молоко охлаждают, выдерживают для набухания белка. Восстановленное цельное сухое молоко нормализуют восстановленным сухим обезжиренным молоком до содержания сухих веществ 9,6% в количестве 7200 кг, пастеризуют, очищают, гомогенизируют, охлаждают до температуры заквашивания 30°С, сквашивают. При

35

40

45

достижении кислотности сгустка 64 Т его подогревают до 55 С (по сыворотке) , сливают сыворотку, охлаждают, разливают, прессуют.

45

Пример 3. Расчетное количество (490 кг) сухого цельного молока для производства одной тонны творога и 336 кг сухого обезжиренного молока растворяют совместно в воде с температурой 40°С путем последовательного внесения частей сухого цельного молока (40-50 кг) н сухого обезжиренного молока (40-50 кг) при непрерывном добавлении расчетного количества воды (4540 кг), растворенную смесь в количестве 5290 кг охлаждают, выдерживают для набухания белка, пастеризуют, очищают, гомогенизируют, охлаждают до температуры заквашивания 32°С, сквашивают. При достижении кислотности сгустка 68°Т его подогревают до 55 С, сливают сыворотк, охлаждают, разливают, прессуют.

Восстановленная смесь с содержанием сухих веществ 13% содержит боль- Восстановленная смесь с содержани-50 шое количество видимых нерастворив10

0

0

5

5

0

5

пастеризуют, очищают ,охлаждают до температуры заквашивания 28°С, сквашивают. При достижении кислотности сгустка 60°Т его подогревают до 55 С, сливают сыворотку, охлаждают, разливают, прессуют.

Восстановленная смесь с содержанием сухих веществ 9,6% не содержит видимые нерастворившиеся частицы сухих веществ молока. Выработанный творог отвечает требованиям стандарта. Потери жира и белка при выработке творога меньше допустимых пределов норм.

Пример 3. Расчетное количество (490 кг) сухого цельного молока для производства одной тонны творога и 336 кг сухого обезжиренного молока растворяют совместно в воде с температурой 40°С путем последовательного внесения частей сухого цельного молока (40-50 кг) н сухого обезжиренного молока (40-50 кг) при непрерывном добавлении расчетного количества воды (4540 кг), растворенную смесь в количестве 5290 кг охлаждают, выдерживают для набухания белка, пастеризуют, очищают, гомогенизируют, охлаждают до температуры заквашивания 32°С, сквашивают. При достижении кислотности сгустка 68°Т его подогревают до 55 С, сливают сыворотк, охлаждают, разливают, прессуют.

Восстановленная смесь с содержа

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2014 |

|

RU2560262C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОГА | 2011 |

|

RU2462870C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВОРОЖНОГО ПРОДУКТА | 1999 |

|

RU2143204C1 |

| Способ приготовления кисломолочного напитка | 1991 |

|

SU1789173A1 |

| СПОСОБ ПРОИЗВОДСТВА ДОМАШНЕГО СЫРА "СИБИРСКИЙ" | 2004 |

|

RU2289933C2 |

| Способ получения кисломолочного продукта с микропартикулятом сывороточных белков | 2015 |

|

RU2607035C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИСЛОМОЛОЧНОГО ПРОДУКТА "АЦИДОЛАКТ" | 1995 |

|

RU2086139C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЕНОГО ТВОРОГА | 2009 |

|

RU2407348C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНЁНОГО ТВОРОГА | 2014 |

|

RU2554469C1 |

| Способ производства творожного продукта функционального назначения | 2018 |

|

RU2713317C2 |

Изобретение относится к молочной промышленности, а именно к способу производства творога. Целью изобретения является ускорение процесса, увеличение выхода и снижение себестоимости продукта. Для производства творога используют восстановленную смесь сухого цельного и сухого обезжиренного молока с увеличенным в 1,4 - 1,5 раза содержанием сухих веществ. Восстановление сухого цельного и сухого обезжиренного молока ведут одновременно с последующей гомогенизацией восстановленной смеси, пастеризацией, заквашиванием и сквашиванием, подогрев сгустка осуществляют при достижении кислотности 100-110°Т до температуры 60-65°С. 3 табл.

ем сухих веществ 9,6% содержит видимые нерастворившиеся частицы сухих веществ молока, а при очистке они вместе с грязью уходят в отходы. Выработанный творог отвечает требованиям 55 стандарта. Потери жира, белка при выработке творога в допустимых пределах .

шихся частиц сухих веществ молока и при очистке эти частицы ухолят вместе с грязью в отходы.

Температура заквашивания 32 С, кислотность сгустка 68°Т и его до 55°С недосгаго-ты для выработки творога из смеси с содержанием сухих веществ 13%. Процесс ипятивается, творог получается грубой консистенции, большие потери жира и белка при восстановлении сухих молочных продуктов и с сывороткой при производстве творога.

Пример 4. Расчетное количество сухого цельного молока для производства одной тонны творога 440 кг и 330 кг сухого обезжиренного молока растворяют совместно в воде с температурой путем последовательного внесения частей сухого цельного олока (40-50 кг) и сухого обезжиренного молока (40-50 кг) при непрерывном добавлении расчетного количества воды (4540 кг). Растворенную смесь гомогенизируют при температуре расг- ворения, охлаждают, выдерживают для

5

10

15

60°С обеспечивав, выработку творо а с нежной однородной консистенц1 :, отвечающего требованиям стандарта, отход жира и белка в сьгворотт ниже допустимых пределов.

Пример 6. Расчетное количество сухого цельного нолока для производства одной тонны творога 390 кг и 290 кг сухого обезжиренного молока растворяют совместно в воде (3047 кг) с температурой 38СС, далее процесс растворения проводят в соответствии с примером 4.

Восстановленную смесь с содержанием сухих вегаеств 14,5% в количестве 3754 кг пастеризуют, очищают, охлаждают до температурь, закьацпвания 38°С, сквашивают. При достижении снабухания белка, пастеризуют, очищают,2Q лотности сгустка 110°Т

охлаждают до температуры заквашивания

40

,

сквашивают. При достижении кис- 90е

лотности сгустка

ют до 55еС, сливают сыворотку,

Т его подогреваохлаж-дают, разливают, прессуют.

Восстановленная смесь с содержанием сухих веществ 13% не содержит видимых мерастворившихся частиц сухих веществ молока. Температура заквашивания 40°С, кислотность сгустка 90°Т и подогрев его до 55СГ способствуют уплотнению сгустка и отделению сыворотки, но кислотность 2густка 90°Т и подогрев его до 55°С являются недостаточными, так как творог получается грубой консистенции, потери жира и белка с сывороткой больше допустимых пределов.

Пример 5. Расчетное количество сухого цельного молока для производства одной тонны творога 390 кг и 290 кг сухого обезжиренного молока растворяют совместно в воде (3678 кг) с температурой 42°С, далее процесс восстановления проводят в соответствии с примером 4. Восстановленную смесь с содержанием сухих веществ 14% в количестве 4358 кг пастеризуют, очищают, охлаждают до температуры заквашивания 42°С, сквашивают. При достижении кислотности сгустка 100°Т его подогревают до 60°С, сливают сыворотку, охлаждают, разливают, прессуют.

Восстановленная смесь с содержанием сухих веществ 14% не содержит видимые нерастворившиеся частицы сухих веществ молока. Кислотность сгустка и подогрев его до температуры

25

30

подогревают до 65еС, сливает ьшоротху, ох- лаждаю г, разливают, прессует.

Восстановленная смесь с содержани- $м сухих веществ 14,5% не содержит видимых нерастворившихся частиц сухих веществ молока. Кислотность сгустка 110°Т и подогрев его до 60°С обеспечивает выработку творога с нежной и однородной консистенцией и отвечающего требованиям стандарта, отход жира и белка Б сыворотку ниже допустимых пределов.

Пример 7. Расчетное количество сухого целоНого молока для про- и.водства одной онны творога 390 кг и 290 кг сухого обезжиренного мопока растворяют совместно в воде (3047 кг) с температурой 40°С, далее процесс восстанавливанчя проводят в соответствии с примером 4.

Восстановленную смесь пастеризуют, охлаждают до температуры заквашивания 40°Г, сквашивают. При достижении кислотности сгустка 115°Т, его подогревают до 60°С, сливают сыворотку, охлаждают, разливают, прессуют.

Кислотность сгустка 115 Т и подогрев его до 65°С способствуют уплотнению сгустка и отделению сыворотки. Но кислотность сгустка 115°Т является излишней, так как выработанный творог не отвечает требованиям стандарта по повышенной кислотности и мажущейся консистенции.

Пример 8. Расчетное количество сухого цельного молокл для производства одной тонны творога 190 кг и 290 кг сухого обезжиренного мочока растворяют совместно в роде (1074 кг

40

45

50

55

5

60°С обеспечивав, выработку творо а с нежной однородной консистенц1 :, отвечающего требованиям стандарта, отход жира и белка в сьгворотт ниже допустимых пределов.

Пример 6. Расчетное количество сухого цельного нолока для производства одной тонны творога 390 кг и 290 кг сухого обезжиренного молока растворяют совместно в воде (3047 кг) с температурой 38СС, далее процесс растворения проводят в соответствии с примером 4.

Восстановленную смесь с содержанием сухих вегаеств 14,5% в количестве 3754 кг пастеризуют, очищают, охлажQ лотности сгустка 110°Т

5

0

подогревают до 65еС, сливает ьшоротху, ох- лаждаю г, разливают, прессует.

Восстановленная смесь с содержани- $м сухих веществ 14,5% не содержит видимых нерастворившихся частиц сухих веществ молока. Кислотность сгустка 110°Т и подогрев его до 60°С обеспечивает выработку творога с нежной и однородной консистенцией и отвечающего требованиям стандарта, отход жира и белка Б сыворотку ниже допустимых пределов.

Пример 7. Расчетное количество сухого целоНого молока для про- и.водства одной онны творога 390 кг и 290 кг сухого обезжиренного мопока растворяют совместно в воде (3047 кг) с температурой 40°С, далее процесс восстанавливанчя проводят в соответствии с примером 4.

Восстановленную смесь пастеризуют, охлаждают до температуры заквашивания 40°Г, сквашивают. При достижении кислотности сгустка 115°Т, его подогревают до 60°С, сливают сыворотку, охлаждают, разливают, прессуют.

Кислотность сгустка 115 Т и подогрев его до 65°С способствуют уплотнению сгустка и отделению сыворотки. Но кислотность сгустка 115°Т является излишней, так как выработанный творог не отвечает требованиям стандарта по повышенной кислотности и мажущейся консистенции.

Пример 8. Расчетное количество сухого цельного молокл для производства одной тонны творога 190 кг и 290 кг сухого обезжиренного мочока растворяют совместно в роде (1074 кг

0

5

0

5

71546046

с температурой , далее процесс восстановления проводят в соответствии с примером 4.

Восстановленную смесь пастеризуют, очищают, охлаждают до температуры заквашивания 40°С, сквашивают. При

8

10

С является излишней, так как выра-.,. жанием сухих веществ (4-9), не содер20

достижении кислотности сгустка 100СТ его подогревают до 70°С, сливают сыворотку, охлаждают, разливают, прессуют. Кислотность сгустка 100°Т и подогрев его до 70°С способствуют уплотнению сгустка и отделению сыворотки,но температура подогрева сгустка 70е

ботанный творог не отвечает требованиям стандарта по крупинчатой консистенции .

Пример 9. Расчетное количество сухого цельного молока для производства одной тонны творога 440 кг и 336 кг сухого обезжиренного молока растворяют совместно в воде (3074 кг) с температурой 40 С, далее процесс восстановления производят в соответ- 25 ствии с примером 4.

Восстановленную смесь с содержанием сухих веществ 15% в количестве 3850 кг пастеризуют, очищают, охлаждают до температуры заквашивания 40°С, сквашивают. При достижении кислотности сгустка 100°Т, его подогре- ,вают до 60°С, сливают сыворотку, ох- Иаждают, разливают, прессуют.

Восстановленная смесь с содержанием сухих веществ 15% не содержит видимые нерастворившиеся частицы сухих веществ молока. Кислотность сгустка 100°Т и подогрев его до температуЛ°

щается время, увеличивается производительность при восстановлении смеси в целом при производстве творога, одновременно снижается себестоимость.

Гомогенизация молока (примеры 2, 4-8) до выдержки белка для набухания обеспечивает более полное растворение Сухих веществ молока цельного и обезжиренного, качество восстановленной смеси не снижается, а улучшается, о чем свидетельствуют органолептические показатели восстановленной смеси. Смесь, полученная с увеличенным содер30

35

40

45

ры 60 С обеспечивают выработку творога, отвечающего требованиям стандарта. Выработку творога с содержанием сухих веществ молока 15% является излишней, так как потери жира и белка с сывороткой выше, чем при выработке творога из восстановленной смеси с содержанием сухих веществ 14-14,5%.

Из приведенных примеров 4-8 видно, что совместное растворение сухого цельного и сухого обезжиренного молока упрощает и сокращает процесс восстановления, снижает расход воды и потери сухих веществ сухого цельного и сухого обезжиренного молока за счет исключения операции восстановления сухого обезжиренного молока для нормализации восстановленного сухого цельного молока восстановленным сухим обезжиренным молоком, тем самым сокражит видимые нерастворившиеся частицы сухих веществ молока.

Из приведенных примеров 5 и 6 видно, что кислотность сгустка 100-110°Т и подогрев его до 60-65°С позволяет вырабатывать творог из восстановленной смеси сухого цельного и сухого обезжиренного молока с увеличенным в 1,4-1,5 раза содержанием сухих веществ молока (14-14,5%). При этом снижаются потери жира и белка с сывороткой, увеличивается производительность творожной ванны в 1,4-1,5 раза - это увеличивает объем продукции с единицы оборудования, что также сокращает время на выработку одной тонны творога, снижает себестоимость. Творог получается с нежной однородной консистенцией, по физико-химическим показателям соответствует стандарту.

Выработка творога из восстановленной смеси с содержанием сухих веществ молока 13 и 15% (примеры 3, 9) не экономична, так как по примеру 3 съем продукции с единицы оборудования меньше, чем при содержании сухих веществ 14-14,5%, а по примеру 9 потери жира и белка с сывороткой больше, чем при содержании сухих веществ 14-14,5%.

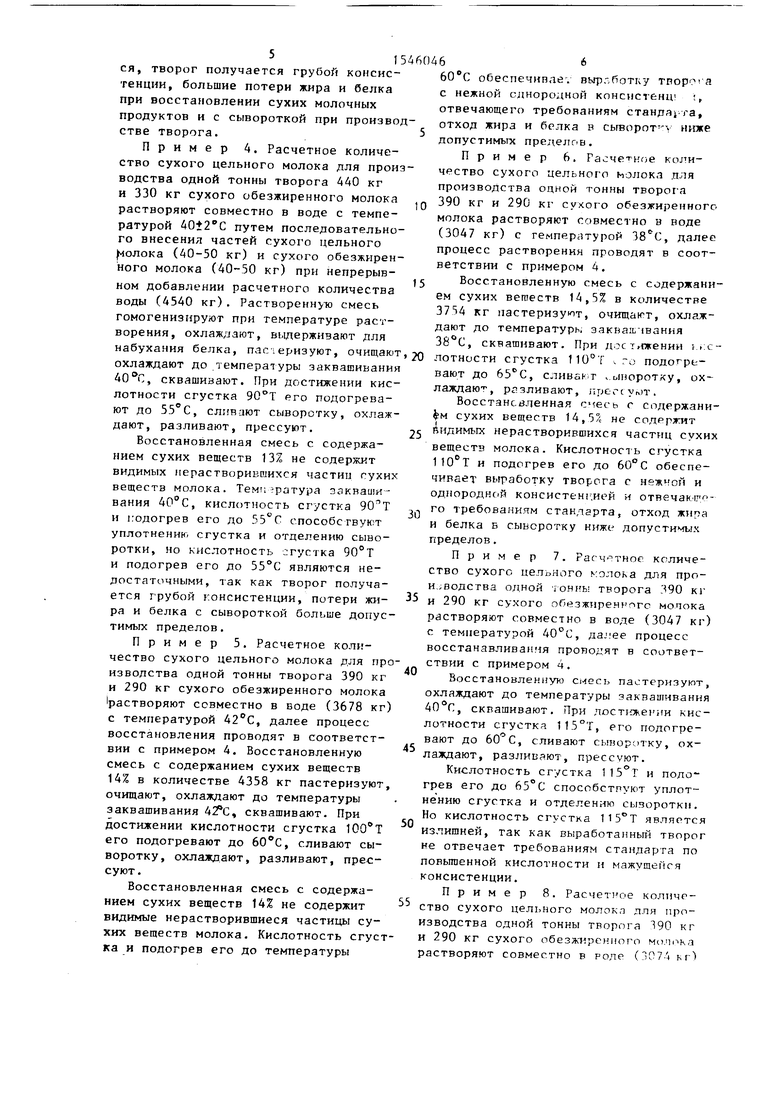

В табл. 1 даны результаты качества восстановленной смеси из сухого цельного молока 25%-ной жирности и сухого обезжиренного молока.

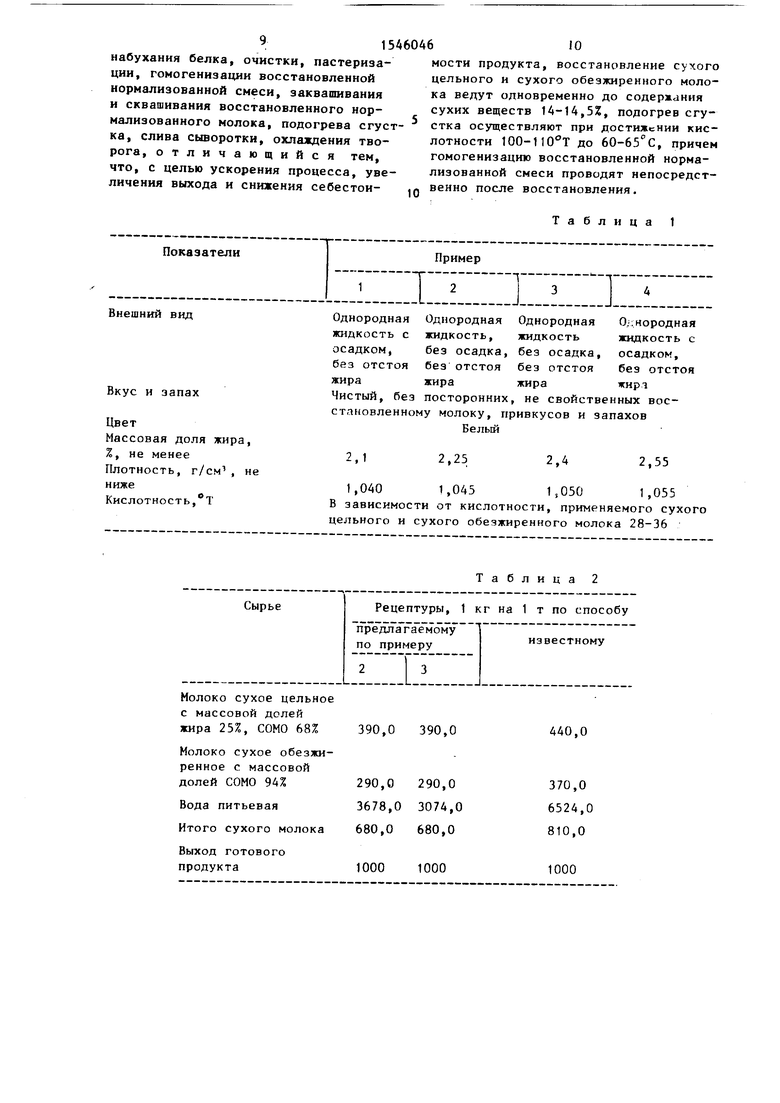

В табл. 2 дан выход готового продукта.

В табл. 3 показан химический состав творога.

Формула изобретения

Способ производства творога из восстановленного мочок.ч с проведением процессов воссгансч чрннч сухого цельного и сухого опГт киренно о «-юлока,

8

щается время, увеличивается производительность при восстановлении смеси в целом при производстве творога, одновременно снижается себестоимость.

Гомогенизация молока (примеры 2, 4-8) до выдержки белка для набухания обеспечивает более полное растворение Сухих веществ молока цельного и обезжиренного, качество восстановленной смеси не снижается, а улучшается, о чем свидетельствуют органолептические показатели восстановленной смеси. Смесь, полученная с увеличенным содер0

5

0

5

0

5

жит видимые нерастворившиеся частицы сухих веществ молока.

Из приведенных примеров 5 и 6 видно, что кислотность сгустка 100-110°Т и подогрев его до 60-65°С позволяет вырабатывать творог из восстановленной смеси сухого цельного и сухого обезжиренного молока с увеличенным в 1,4-1,5 раза содержанием сухих веществ молока (14-14,5%). При этом снижаются потери жира и белка с сывороткой, увеличивается производительность творожной ванны в 1,4-1,5 раза - это увеличивает объем продукции с единицы оборудования, что также сокращает время на выработку одной тонны творога, снижает себестоимость. Творог получается с нежной однородной консистенцией, по физико-химическим показателям соответствует стандарту.

Выработка творога из восстановленной смеси с содержанием сухих веществ молока 13 и 15% (примеры 3, 9) не экономична, так как по примеру 3 съем продукции с единицы оборудования меньше, чем при содержании сухих веществ 14-14,5%, а по примеру 9 потери жира и белка с сывороткой больше, чем при содержании сухих веществ 14-14,5%.

В табл. 1 даны результаты качества восстановленной смеси из сухого цельного молока 25%-ной жирности и сухого обезжиренного молока.

В табл. 2 дан выход готового продукта.

В табл. 3 показан химический состав творога.

Формула изобретения

Способ производства творога из восстановленного мочок.ч с проведением процессов воссгансч чрннч сухого цельного и сухого опГт киренно о «-юлока,

набухания белка, очистки, пастеризации, гомогенизации восстановленной нормализованной смеси, заквашивания и сквашивания восстановленного нормализованного молока, подогрева сгустка, слива сыворотки, охлаждения творога, отличающийся тем, что, с целью ускорения процесса, увеличения выхода и снижения себестоиВкус и запах

Цвет

Массовая доля жира,

%, не менее

Плотность, г/см1, не

ниже

Кислотность,0

Чистый, без посторонних, не свойственных восстановленному молоку, привкусов и запахов Белый

2,1

2,25

2,4

2,55

1,040 1,045 1,050 1,055 В зависимости от кислотности, применяемого сухого цельного и сухого обезжиренного молока 28-36

Сырье

Молоко сухое цельное с массовой долей жира 252, СОМО 68%

Молоко сухое обезжиренное с массовой долей СОМО 94%

Вода питьевая Итого сухого молока

Выход готового продукта

мости продукта, восстановление сухого цельного и сухого обезжиренного молока ведут одновременно до содержания сухих веществ 14-14,5%, подогрев сгустка осуществляют при достижении кислотности 100-110°Т до 60-65°С, причем гомогенизацию восстановленной нормализованной смеси проводят непосредственно после восстановления.

Таблица 1

2,1

2,25

2,4

2,55

Таблица 2

Рецептуры, 1 кг на 1 т по способу

440,0

370,0

6524,0

810,0

1000

11154604612

Таблица 3

Массовая доля сухих

веществ, X30-2730-27

Массовая доля жира, % 99

Массовая доля влаги, %70-7370-73

Кислотность,0 150-190180-200

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1990-02-28—Публикация

1987-07-22—Подача