Изобретение относится к устройствам для смешивания сыпучих материалов и может быть использовано в химической, строительной, пищевой и других отраслях промышленности.

Известен гравитационный смеситель сыпучих материалов (А.С. СССР №1089262, Кл. Е21С 41/00, 1984), содержащий цилиндрический корпус с коническим днищем, патрубки для загрузки исходных компонентов и выгрузки готового продукта, пересыпные воронки, установленные по высоте с зазором относительно друг друга в проекции на вертикальную плоскость.

Недостатком смесителя является то, что движение сыпучего материала в пересыпных воронках в плотном слое характеризуется низкой интенсивностью взаимного перемещения частиц и недостаточной равномерностью распределения смешиваемых компонентов в поперечном и продольном сечениях смесителя. Вследствие этого высокое качество смеси в данном устройстве не достигается.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому техническому решению является гравитационный смеситель сыпучих материалов (А.С. СССР на изобретение № 1079273, Кл. B 01 F 3/18, 1984), содержащий цилиндрический корпус с коническим днищем, патрубки для загрузки исходных компонентов и выгрузки готового продукта, распределители потока материала, верхние и нижние пересыпные воронки, установленные по высоте с зазором относительно друг друга в проекции на вертикальную плоскость и направляющие воронки в виде усеченного перевернутого конуса.

Смешивание в данном смесителе осуществляется за счет многократного деления материала на отдельные потоки и последующего перераспределения этих потоков в пространстве между пересыпными воронками.

Недостатки данной конструкции заключаются в возможности застревания частиц сыпучего материала в отверстиях горизонтальной решетки и их забивания. Вследствие этого на решетке имеет место зависание материала и его неравномерная подача в рабочий объем смесителя. Это является причиной неравномерного распределения смешиваемых компонентов в объеме смесителя с помощью пересыпных устройств, выполненных в виде горизонтальных решеток с рассекателями, и как следствие нестабильного качества смеси. Достаточно низкое качество смеси обусловлено также низкой эффективностью поперечного перемешивания частиц материала с помощью пересыпных устройств, выполненных в виде горизонтальных решеток с рассекателями.

Технической задачей изобретения является повышение эффективности смешивания сыпучих материалов за счет организации разрыхленных потоков, их многократного перераспределения и равномерного распределения смешиваемых компонентов в поперечном и продольном сечениях смесителя.

Решение поставленной технической задачи достигается тем, что в гравитационном смесителе сыпучих материалов, содержащем цилиндрический корпус с коническим днищем, патрубки для загрузки исходных компонентов и выгрузки готового продукта, распределитель потока материала в виде конуса с винтовыми лопастями, верхние и нижние пересыпные воронки, установленные по высоте с зазором относительно друг друга в проекции на вертикальную плоскость, и направляющие воронки в виде усеченного перевернутого конуса, чередующиеся по высоте верхние и нижние пересыпные воронки выполнены в виде осесимметричных высоких, начиная с наружного конуса, и низких усеченных конусов в смежных рядах, угол наклона образующих которых к вертикали равен 25…35°, при этом высокие и низкие конусы различаются по высоте в 2,0...2,5 раза, верхняя пересыпная воронка состоит из перевернутых усеченных конусов, установленных большим основанием вверх, а нижняя воронка - из усеченных конусов, установленных большим основанием вниз, при этом усеченные конусы пересыпных воронок установлены с кольцевым зазором относительно друг друга в проекции на горизонтальную плоскость, в смежных кольцевых зазорах закреплены изогнутые лопасти с противоположным наклоном, причем направление наклона изогнутых лопастей в кольцевых зазорах верхней и нижней пересыпных воронок противоположное, а направляющие воронки соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок.

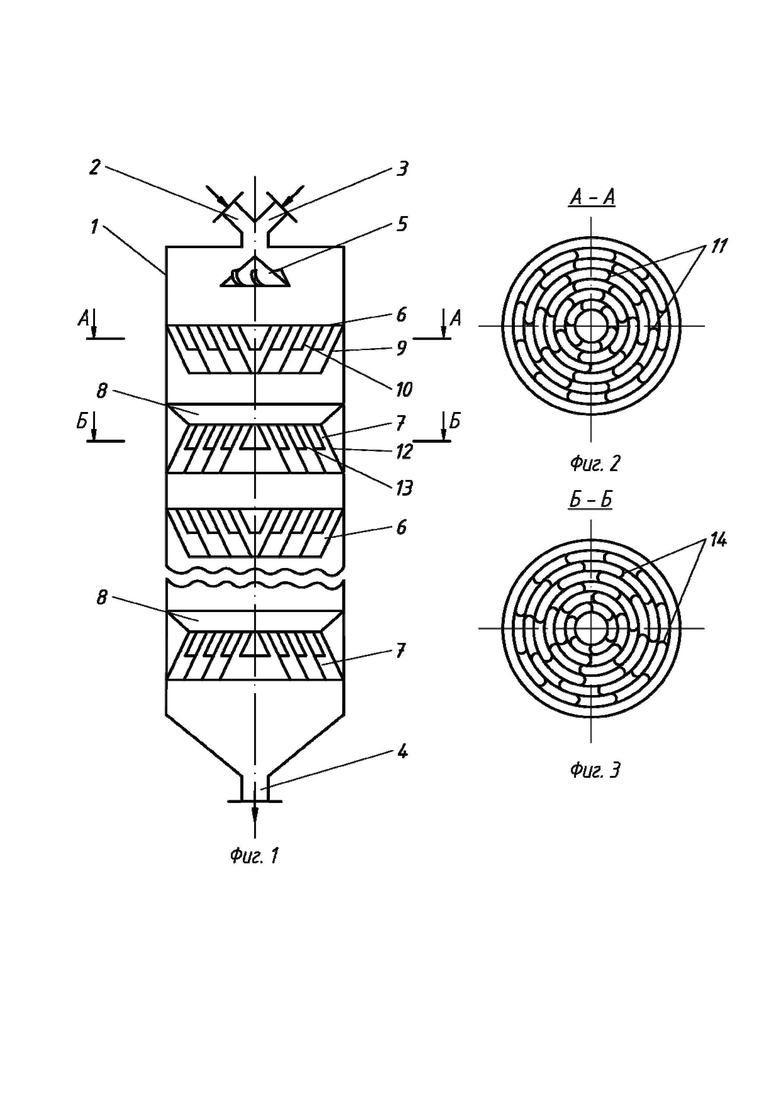

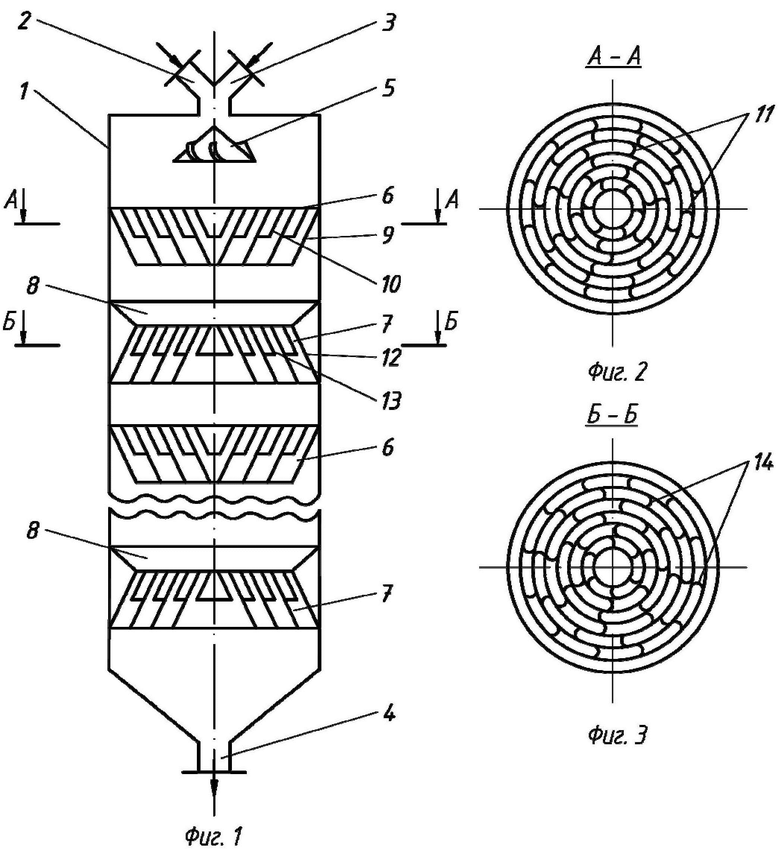

На фиг. 1 изображен гравитационный смеситель сыпучих материалов, на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1.

Гравитационный смеситель сыпучих материалов (фиг. 1, фиг. 2 и фиг. 3) состоит из цилиндрического корпуса 1, загрузочных 2 и 3 и разгрузочного 4 патрубков, распределителя потока материала 5, выполненного в виде конуса с винтовыми лопастями противоположного направления и закрепленного с зазором относительно корпуса в проекции на горизонтальную плоскость над верхней пересыпной воронкой.

Чередующиеся по высоте верхние 6 и нижние 7 пересыпные воронки закреплены осесимметрично в цилиндрическом корпусе с зазором относительно друг друга в проекции на вертикальную плоскость. Под верхними пересыпными воронками 6 с зазором относительно них в проекции на вертикальную плоскость закреплены направляющие воронки 8 в виде перевернутого усеченного конуса, которые нижним концом соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок 7. Верхняя и нижняя пересыпные и направляющая воронки образуют одну ступень смешивания в корпусе смесителя. Число ступеней смешивания выбирается в зависимости от требуемого качества смешивания и физико-механических свойств смешиваемых компонентов.

Верхняя пересыпная воронка 6 состоит из осесимметричных высоких 9, начиная с наружного, и низких 10 перевернутых усеченных конусов в смежных рядах, установленных большим основанием вверх с одинаковым углом наклона образующей к вертикали и с зазором относительно друг друга в проекции на горизонтальную плоскость. В зазорах между конусами 9 и 10 по высоте низких конусов закреплены изогнутые лопатки 11, имеющие противоположный наклон в смежных зазорах.

Нижняя пересыпная воронка 7 состоит из осесимметричных высоких 12, начиная с наружного, и низких 13 усеченных конусов в смежных рядах, установленных большим основанием вниз с одинаковым углом наклона образующей к вертикали и с зазором относительно друг друга в проекции на горизонтальную плоскость. В зазорах между конусами 12 и 13 по высоте низких конусов закреплены изогнутые лопатки 14, имеющие противоположный наклон в смежных зазорах.

Перечисленные конструктивные признаки направлены на повышение эффективности процесса смешивания сыпучих материалов за счет обеспечения стабильных условий для прохода частиц сыпучего материала через кольцевые зазоры пересыпных воронок, равномерной подачи сыпучего материала в рабочий объем смесителя, а также многократного деления материала на отдельные разрыхленные потоки и последующего их перемешивания в пересекающихся потоках в пространстве между пересыпными воронками.

Гравитационный смеситель сыпучих материалов (фиг. 1, 2, 3) работает следующим образом.

Смешиваемые компоненты с помощью дозатора подают через загрузочные патрубки 2 и 3 в корпус 1 смесителя на конусный распределитель потока материала 5. Частицы смешиваемых компонентов проходят по винтовым лопастям распределителя, равномерно распределяются по поперечному сечению корпуса 1 смесителя и направляются параллельными разрыхленными потоками в кольцевые зазоры, образованные перевернутыми усеченными конусами 9 и 10 верхней пересыпной воронки 6. В зазорах между конусами падающие частицы разрыхленных потоков контактируют с внутренними поверхностями усеченных конусов, а также с изогнутыми лопастями 11, имеющими противоположный наклон в смежных кольцевых зазорах. При контакте частиц с изогнутыми лопастями 11 они изменяют траекторию движения, перемещаются в противоположные стороны по концентрическим окружностям в смежных кольцевых зазорах на некоторое расстояние и перемешиваются.

Основной эффект продольного и поперечного перемешивания сыпучего материала достигается при его движении по усеченным конусам пересыпной воронки, на которых формируются различные траектории движения частиц, ссыпающихся с нижних кромок высоких и низких усеченных конусов. При ссыпании с внутренней поверхности усеченных конусов на их нижней кромке формируется поток падающих частиц сыпучего материала. При этом частицы, ссыпающиеся с внутренней поверхности высоких усеченных конусов, за счет более высокой скорости движения отклоняются на большее расстояние в радиальном направлении к центру цилиндрического корпуса смесителя и пересекаются с частицами, ссыпающимися с поверхности низких усеченных конусов и отклоняющимися на меньшее расстояние в радиальном направлении. В результате на выходе из пересыпной воронки происходит взаимное проникновение частиц пересекающихся потоков, приводящее к их перераспределению и интенсивному перемешиванию в поперечном и продольном направлении в пространстве между пересыпными воронками. При взаимодействии потоков падающих частиц происходит также их смещение на определенное расстояние в радиальном направлении к центру смесителя, и, как следствие, перераспределение частиц падающих потоков сыпучего материала по кольцевым зазорам нижележащей пересыпной воронки, а также равномерное распределение ссыпающегося материала по поперечному сечению корпуса смесителя.

Далее сыпучий материал поступает на направляющую воронку 8, с помощью которой он направляется на нижнюю пересыпную воронку 7 в зону интенсивного перемешивания. Сыпучий материал попадает в кольцевые зазоры, образованные усеченными конусами 12 и 13 нижней пересыпной воронки 7, где процесс смешивания повторяется. В нижней пересыпной воронке частицы сыпучего материала движутся в ее кольцевых зазорах по наружной поверхности усеченных конусов и покидают ее через нижние отверстия кольцевых зазоров. При ссыпании с наружной поверхности усеченных конусов на их нижней кромке формируется поток падающих частиц сыпучего материала. Частицы, ссыпающиеся с наружной поверхности высоких усеченных конусов, за счет более высокой скорости движения отклоняются на большее расстояние в радиальном направлении к стенкам цилиндрического корпуса смесителя и пересекаются с потоком падающих частиц, ссыпающихся с поверхности низких усеченных конусов и отклоняющихся на меньшее расстояние в радиальном направлении. В результате происходит перераспределение частиц в пересекающихся потоках и их интенсивное поперечное и продольное перемешивание в пространстве между пересыпными воронками.

При взаимодействии потоков падающих частиц происходит их смещение на определенное расстояние в радиальном направлении к стенкам корпуса смесителя, и, как следствие, перераспределение частиц падающих потоков сыпучего материала по кольцевым зазорам нижележащей пересыпной воронки, а также равномерное распределение ссыпающегося материала по поперечному сечению корпуса смесителя.

Кроме того, в кольцевых зазорах нижней пересыпной воронки частицы сыпучего материала при взаимодействии с изогнутыми лопастями 14, имеющими противоположный наклон в смежных кольцевых зазорах, также изменяют траекторию движения и тем самым дополнительно перемешиваются.

В результате многократного повторения процесса перемешивания на последующих пересыпных воронках повышается эффективность процесса смешивания сыпучих материалов и достигается достаточно высокое качество готовой смеси.

Готовая смесь выгружается из смесителя через патрубок 4 в коническом днище.

Для выполнения своего функционального назначения элементы конструкции предлагаемого устройства должны иметь следующие геометрические параметры.

В связи со своим функциональным назначением - смешивать сыпучие материалы в тонких перекрестных потоках падающих частиц - пересыпные воронки должны быть выполнены в виде осесимметричных высоких и низких усеченных конусов в смежных рядах.

Для эффективного перемешивания сыпучих материалов в пространстве между верхними и нижними пересыпными воронками необходимо обеспечить разные траектории движения частиц, покидающих смежные усеченные конусы через нижние отверстия кольцевых зазоров. За счет различной высоты усеченных конусов пересыпной воронки на выходе из кольцевых зазоров формируются пересекающиеся потоки смешиваемых компонентов. При этом высокие усеченные конусы, отклоняющие падающие из кольцевых зазоров воронки частицы материала на большее расстояние в радиальном направлении корпуса смесителя, должны иметь высоту в 2…2,5 раза больше низких усеченных конусов. При большей и меньшей высоте конусов эффективность формирования перекрестных потоков ссыпающегося материала и, соответственно, перераспределение частиц падающих потоков достаточно низкая. При этом сыпучий материал может также накапливаться либо в центральной зоне, либо в периферийной зоне смесителя, неравномерно распределяясь по его поперечному сечению.

Угол наклона образующей усеченных конусов к вертикали выбирается из условия обеспечения оптимальных условий перемешивания частиц сыпучих материалов при их движении по боковой (внутренней на верхней пересыпной воронке и наружной на нижней воронке) поверхности конусов, а также наиболее полного взаимного проникновения частиц, ссыпающихся с боковых поверхностей усеченных конусов, в перекрестных потоках смешиваемых компонентов. Наиболее эффективно процесс перемешивания протекает при углах наклона образующей усеченных конусов к вертикали, равных 25…35°. При угле наклона образующей к вертикали менее 25° частицы движутся по боковой поверхности усеченных конусов с большой скоростью и практически не перемешиваются. При угле наклона образующей конусов к вертикали более 35° частицы материала движутся по их поверхности с небольшой скоростью, что также снижает интенсивность и эффективность их перемешивания. При этом в обоих случаях ссыпающиеся с поверхности конусов частицы материала отклоняются на небольшое расстояние в радиальном направлении, практически взаимно не пересекаются и, следовательно, плохо перемешиваются.

Размер кольцевого зазора между смежными усеченными конусами пересыпных воронок должен выбираться из условия обеспечения необходимой производительности смесителя.

В связи со своим функциональным назначением - направлять частицы сыпучего материала, движущиеся в периферийных слоях у стенки корпуса, в зону активного перемешивания - направляющие воронки крепят на корпусе смесителя под верхними пересыпными воронками. При этом они нижним концом должны быть соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок, а диаметр их нижнего основания равен или меньше диаметра верхнего основания нижней пересыпной воронки. При большем диаметре нижнего основания направляющие воронки не будут выполнять свою функцию, т.е. направлять частицы сыпучего материала в зону активного перемешивания.

В отсутствие отличительных признаков предложенного устройства не обеспечивается высокое качество смешивания вследствие малой эффективности продольного и поперечного перемешивания частиц сыпучего материала.

ПРИМЕР. В цилиндрический корпус диаметром 0,18 м и высотой 1,5 м с коническим днищем, внутри которого закреплены распределитель потока материала, осесимметрично корпусу каскадом с зазором относительно друг друга шесть чередующихся по высоте верхних и нижних пересыпных воронок и направляющие воронки, через загрузочные штуцера подают смешиваемые компоненты гранулированного полиэтилена.

Верхние пересыпные воронки, выполненные в виде усеченных конусов, установленных с зазором относительно друг друга в проекции на горизонтальную плоскость, закреплены осесимметрично в корпусе смесителя большим основанием вверх. Пересыпная воронка состоит из шести усеченных конусов с кольцевыми зазорами между смежными конусами равными 0,015 м. В кольцевых зазорах усеченных конусов установлены изогнутые лопасти с противоположным наклоном, при контакте с которыми частицы материала дополнительно перемешиваются. Диаметр большого основания пересыпных воронок равен 0,18м, а диаметр нижнего основания определен с учетом угла наклона образующей усеченного конуса (30°) и равен 0,105 м. Высота пересыпных воронок и, соответственно, высоких усеченных конусов равна 0,1 м, а высота низких конусов равна 0,04 м.

Направляющие воронки, служащие для обеспечения равномерного распределения сыпучего материала по поперечному сечению смесителя, а также подачи частиц, движущихся у стенок корпуса, в зону активного перемешивания, выполнены в виде перевернутого усеченного конуса, закреплены на корпусе смесителя под верхней пересыпной воронкой с зазором относительно нее в проекции на вертикальную плоскость, равным 0,07 м. Нижним концом они соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок. Высота направляющих воронок равна 0,05 м.

Нижние пересыпные, выполненные в виде усеченных конусов, закреплены осесимметрично в корпусе смесителя большим основанием вниз. Геометрические размеры нижних пересыпных воронок идентичны верхним.

Пересыпные воронки установлены по высоте корпуса смесителя с шагом, равным 0,07 м.

Готовая смесь выгружается из смесителя через патрубок в коническом днище корпуса.

По сравнению с известным предлагаемое устройство имеет следующие преимущества.

Использование в устройстве каскада пересыпных воронок в виде осесимметричных усеченных конусов, имеющих разную высоту, и организации с их помощью множества разрыхленных перекрестных потоков сыпучего материала в зазоре между воронками позволяет существенно повысить эффективность процесса смешивания материала. Пересыпные воронки интенсифицируют процесс перераспределения частиц в разрыхленном потоке за счет увеличения их подвижности, а также позволяют организовать перекрестные потоки сыпучего материала в пространстве между ними и тем самым повысить эффективность процесса смешивания.

Интенсификацию перемешивания разрыхленных потоков частиц материала обеспечивают также изогнутые лопасти, установленные в кольцевых зазорах между усеченными конусами пересыпных воронок с противоположным углом наклона в зазорах.

В результате интенсифицируется взаимное проникновение частиц смешиваемых компонентов и достигается однородное объемное их распределение на выходе из смесителя.

Основной отличительной особенностью и новизной предлагаемого технического решения является интенсификация процесса смешивания частиц сыпучих материалов за счет организации перекрестных разрыхленных потоков материала и их интенсивного перемешивания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Усреднитель партий сыпучих материалов | 2016 |

|

RU2624477C1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2392042C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2207901C2 |

| НАСАДКА ВРАЩАЮЩЕГОСЯ БАРАБАНА | 2007 |

|

RU2355467C1 |

| УСТАНОВКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1993 |

|

RU2043588C1 |

| Дозатор-смеситель | 2018 |

|

RU2692915C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2001 |

|

RU2191063C1 |

| БЛОЧНАЯ ШАХТНАЯ СУШИЛКА ДЛЯ СУШКИ СЫПУЧИХ МАТЕРИАЛОВ | 1995 |

|

RU2116594C1 |

| СМЕСИТЕЛЬ СЫПУЧИХ МАТЕРИАЛОВ | 2002 |

|

RU2220763C1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2000 |

|

RU2200055C2 |

Изобретение относится к оборудованию для смешивания сыпучих материалов и может быть использовано в строительной, химической, фармацевтической, пищевой и других отраслях промышленности. Гравитационный смеситель сыпучих материалов содержит цилиндрический корпус с коническим днищем, патрубки для загрузки исходных компонентов и выгрузки готового продукта, распределитель потока материала в виде конуса с винтовыми лопастями, верхние и нижние пересыпные воронки, установленные по высоте с зазором относительно друг друга в проекции на вертикальную плоскость, и направляющие воронки в виде усеченного перевернутого конуса, чередующиеся по высоте верхние и нижние пересыпные воронки выполнены в виде осесимметричных высоких, начиная с наружного конуса, и низких усеченных конусов в смежных рядах, угол наклона образующих которых к вертикали равен 25…35°, при этом высокие и низкие конусы различаются по высоте в 2,0…2,5 раза, верхняя пересыпная воронка состоит из перевернутых усеченных конусов, установленных большим основанием вверх, а нижняя воронка - из усеченных конусов, установленных большим основанием вниз, при этом усеченные конусы пересыпных воронок установлены с кольцевым зазором относительно друг друга в проекции на горизонтальную плоскость, в смежных кольцевых зазорах закреплены изогнутые лопасти с противоположным наклоном, причем направление наклона изогнутых лопастей в кольцевых зазорах верхней и нижней пересыпных воронок противоположное, а направляющие воронки соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок. Технический результат изобретения - повышение эффективности смешивания сыпучих материалов. 3 ил.

Гравитационный смеситель сыпучих материалов, содержащий цилиндрический корпус с коническим днищем, патрубки для загрузки исходных компонентов и выгрузки готового продукта, распределитель потока материала в виде конуса с винтовыми лопастями, верхние и нижние пересыпные воронки, установленные по высоте с зазором относительно друг друга в проекции на вертикальную плоскость, и направляющие воронки в виде перевернутого усеченного конуса, отличающийся тем, что чередующиеся по высоте верхние и нижние пересыпные воронки выполнены в виде осесимметричных высоких, начиная с наружного конуса, и низких усеченных конусов в смежных рядах, угол наклона образующих которых к вертикали равен 25…35°, при этом высокие и низкие конусы различаются по высоте в 2,0…2,5 раза, верхняя пересыпная воронка состоит из перевернутых усеченных конусов, установленных большим основанием вверх, а нижняя воронка - из усеченных конусов, установленных большим основанием вниз, при этом усеченные конусы пересыпных воронок установлены с кольцевым зазором относительно друг друга в проекции на горизонтальную плоскость, в смежных кольцевых зазорах закреплены изогнутые лопасти с противоположным наклоном, причем направление наклона изогнутых лопастей в кольцевых зазорах верхней и нижней пересыпных воронок противоположное, а направляющие воронки соединены с верхним концом наружного усеченного конуса нижних пересыпных воронок.

| Гравитационный смеситель сыпучих материалов | 1982 |

|

SU1079273A1 |

| Гравитационный смеситель | 1987 |

|

SU1494961A1 |

| Гравитационный смеситель сыпучих материалов | 1989 |

|

SU1660719A1 |

| Способ приготовления многокомпонентных смесей сыпучих материалов | 1989 |

|

SU1729563A1 |

| Устройство для транспортирования грунта из кессона | 1934 |

|

SU40270A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА БОЕПРИПАСА | 2010 |

|

RU2428653C1 |

Авторы

Даты

2024-06-24—Публикация

2024-04-10—Подача