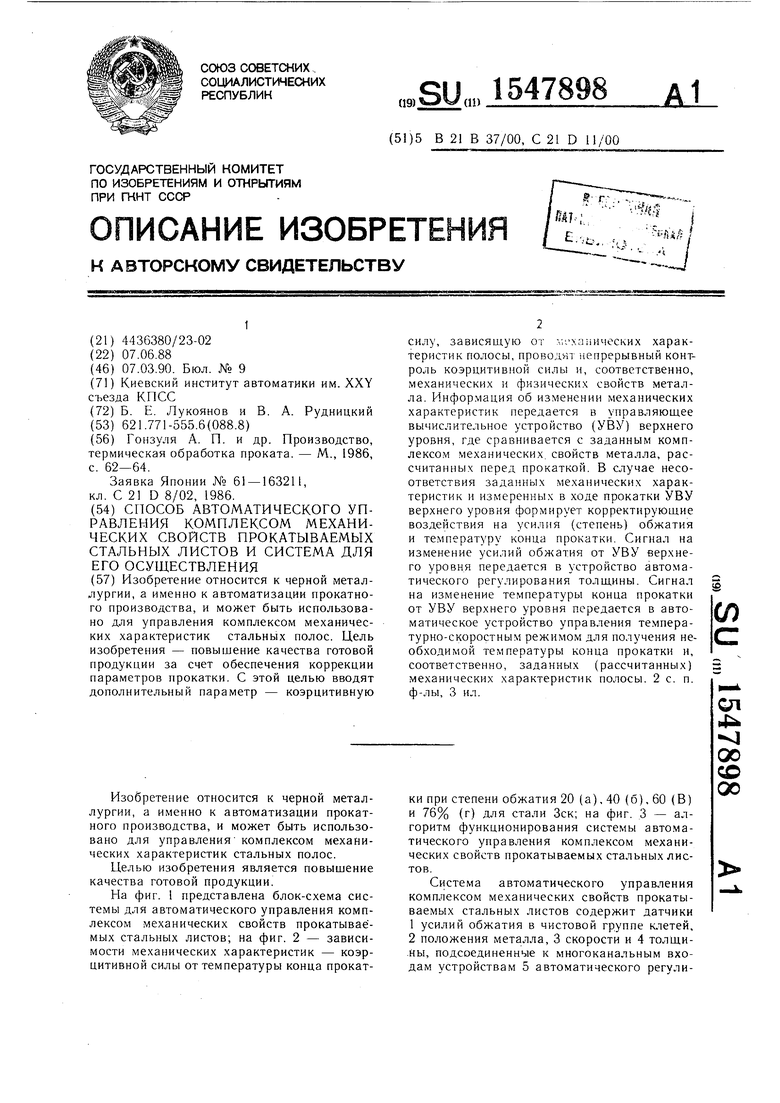

рования толщины, датчики температуры начала 6 и конца 7 прокатки, датчики 8 скорости прокатки и 9 объемного расхода воды на межклетевое охлаждение, подсоединенные к многоканальным входам устройства 10 управления температурно-скоростным режимом прокатки датчики 11 температуры смотки полосы, 12 скорости перемещения полосы на отводящем рольганге, 13 положе- чия металла, объемного расхода воды для охлаждения полосы сверху 14 и снизу 15, Подсоединенные к многоканальным входам устройства 16 управления температурой смотри, блок 17 контроля электромагнитных параметров металла, три выхода которого под- Јоединены к первым трем входам управляю- цего вычислительного устройства (УВУ) 18 верхнего уровня, где осуществляется фор- ирование команд на корректировку воз- Действий на температуру конца прокатки и Степени обжатия в чистовой группе клетей. На четвертый вход УВУ 18 верхнего уровня подсоединено устройство 5 автоматического регулирования толщины, на пятый Вход устройство 10 управления температур- но-скоростным режимом прокатки, к шестому входу - устройство 16 управления температурой смотки. Первый выход УВУ 18 Верхнего уровня соединен с одним из много- Канальных входов устройства 5 автоматического регулирования толщины, второй вы- код - с одним из входов автоматического устройства 10 управления температурно-скоростным режимом прокатки, и третий выход - с одним из входов устройства 16 управления температурой смотки полосы

Система работает следующим образом.

УВУ 18 верхнего уровня для задавае- |мых значений толщины полосы, химсостава, твердости HRB, предела прочности оь, предела текучести ат , относительного удлинения аз и вязкости dn осуществляет начальный расчет значений раствора валков, степени обжатия (усилий обжатия) в чистовой групуточняет объемный расход воды на межклетевое охлаждение полосы и скорости прокатки, устройство 16 управления температурой смотки обеспечивает установку расходов воды на охлаждение полосы на от5 водящем рольганге и скорость перемещения на нем. По информации от датчиков (11 - 15) устройство 16 управления температурой смотки корректирует число включенных секций охлаждения для получения расчетной

10 температуры смотки. В ходе прокатки блоком 17 измерения электромагнитных параметров осуществляется измерение коэрцитивной силы Нс и магнитной проницаемости. Данные об этих параметрах передаются в УВУ 18 верхнего уровня, где в соответствии с формулами

15

25

HRB At-Hc+Bt;(1)

ab A2 Нс + B2;(2)

ст, А3 Нс + В,;(3)

20 65 Л4 Нс + В4(4)

dh А5 Нс( + сТ) + В5( + сТ),(5)

где HRB - твердость, отн. ед.:

а, - предел прочности, кг/мм2; ат-предел текучести, кг/мм2; 6s -относительное удлинение, %; ап - ударная вязкость, кг/мм ; Нс -- коэрцитивная сила, А/см; Т - температура окружающей среды, где используется прокат, °С- А,- А5

и В|-BS- коэффициенты, учитывающие марку стали.

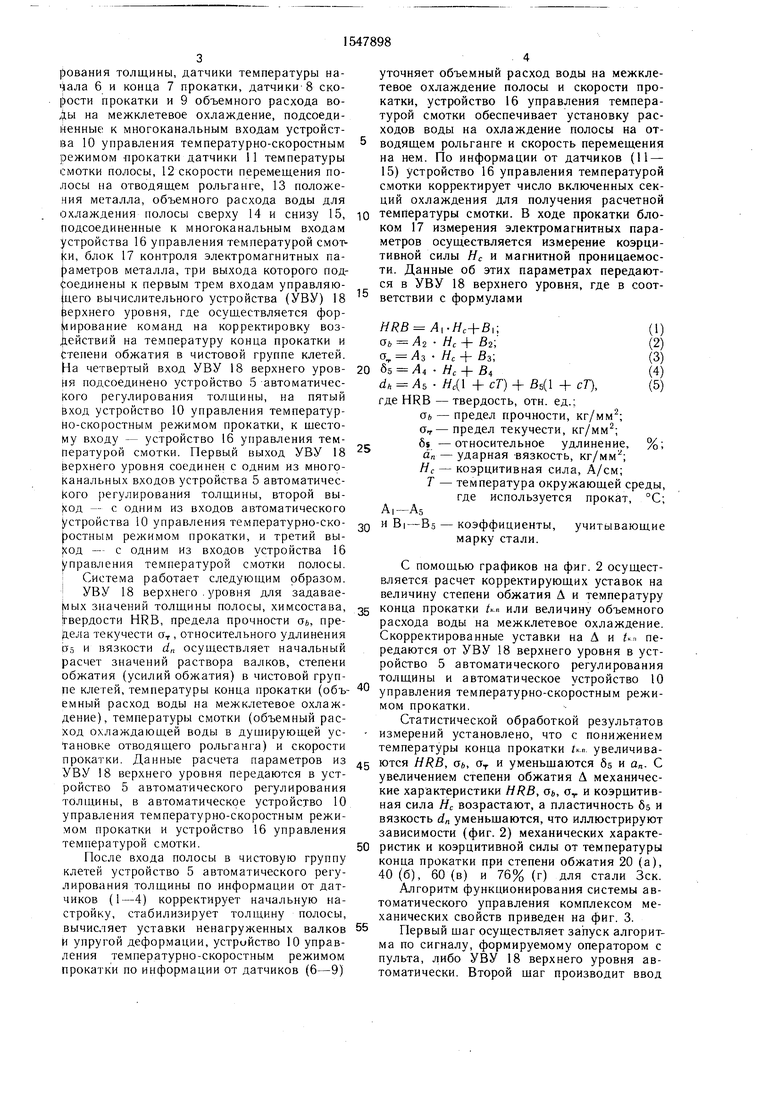

С помощью графиков на фиг. 2 осуществляется расчет корректирующих уставок на величину степени обжатия Д и температуру 35 конца прокатки или величину объемного расхода воды на межклетевое охлаждение. Скорректированные уставки на А и .., передаются от УВУ 18 верхнего уровня в устройство 5 автоматического регулирования толщины и автоматическое устройство 10

30

пе клегей, температуры конца прокатки (объ- 40 управления температурно-скоростным режиемныи расход воды на меж клетевое охлаждение), температуры смотки (объемный расход охлаждающей воды в душирующей установке отводящего рольганга) и скорости прокатки Данные расчета параметров из УВУ 18 верхнего уровня передаются в устройство 5 автоматического регулирования толщины, в автоматическое устройство 10 управления температурно-скоростным режимом прокатки и устройство 16 управления температурой смотки.

После входа полосы в чистовую группу клетей устройство 5 автоматического регулирования толщины по информации от датчиков (1-4) корректирует начальную настройку, стабилизирует толщину полосы, вычисляет уставки ненагруженных валков И упругой деформации, устройство 10 управления температурно-скоростным режимом прокатки по информации от датчиков (6-9)

мом прокатки.

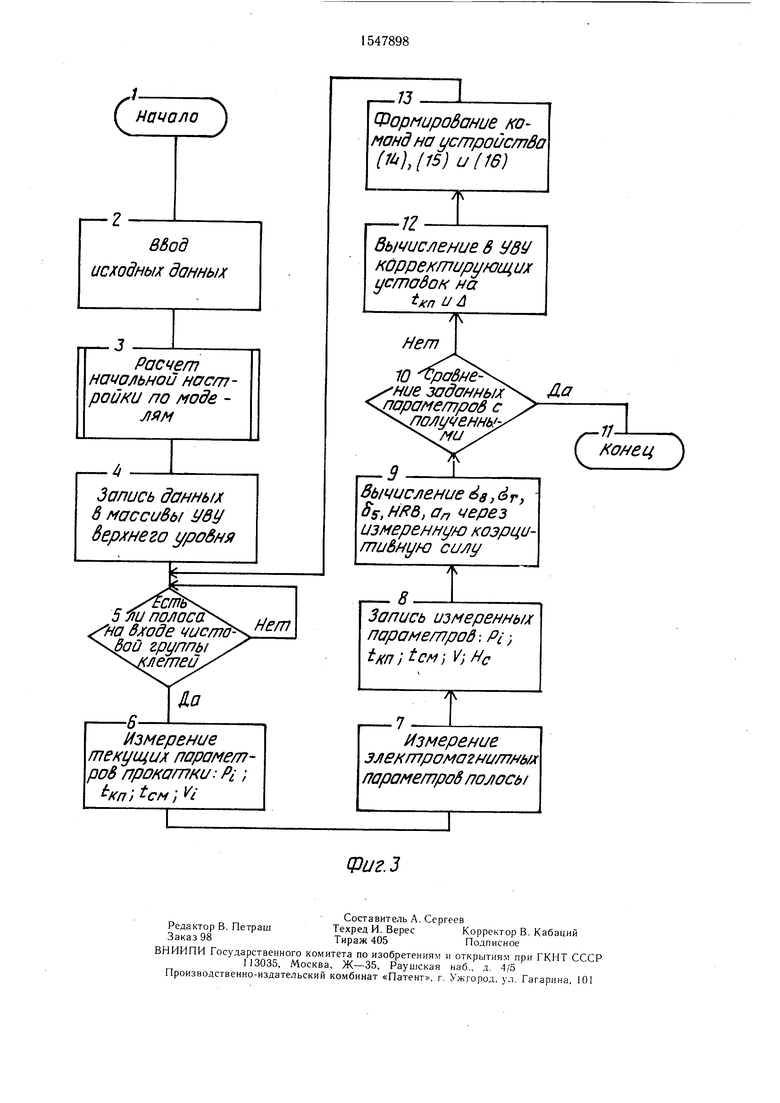

Статистической обработкой результатов измерений установлено, что с понижением температуры конца прокатки 1кп увеличива- 45 ются HRB, оьу ат и уменьшаются 6s и ал. С увеличением степени обжатия Л механические характеристики HRB, оь, от и коэрцитивная сила Нс возрастают, а пластичность 6s и вязкость dn уменьшаются, что иллюстрируют зависимости (фиг. 2) механических характеристик и коэрцитивной силы от температуры конца прокатки при степени обжатия 20 (а), 40(6), 60 (в) и 76% (г) для стали Зек.

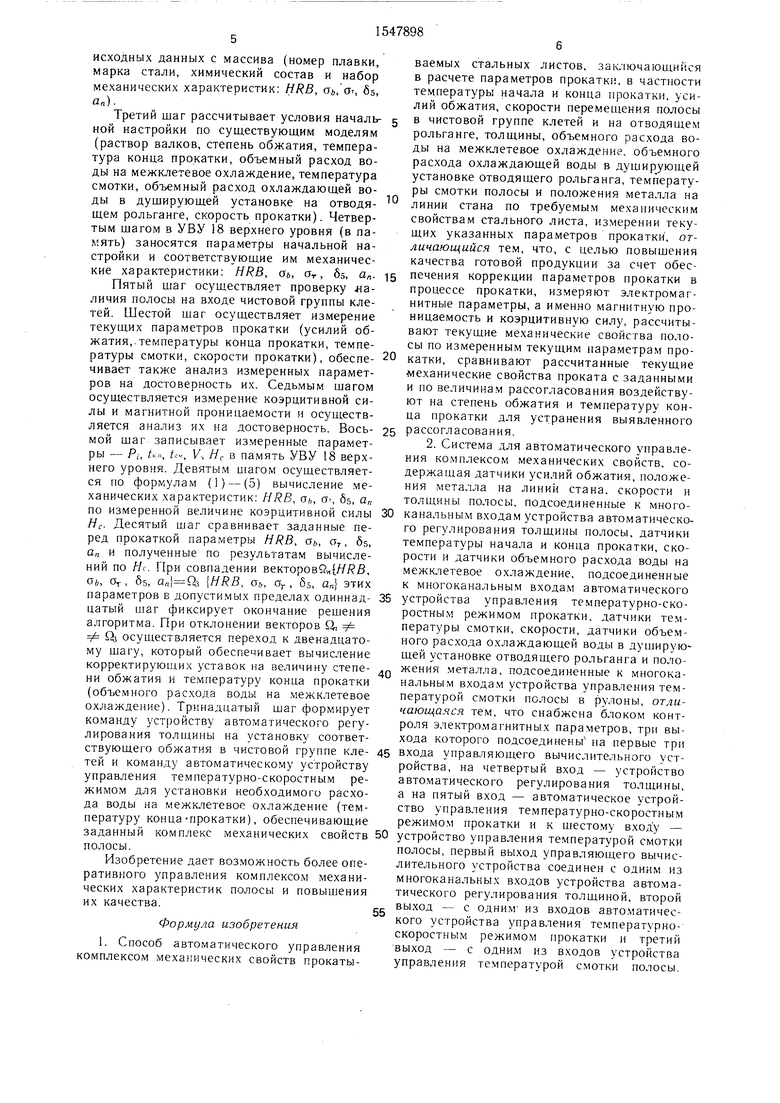

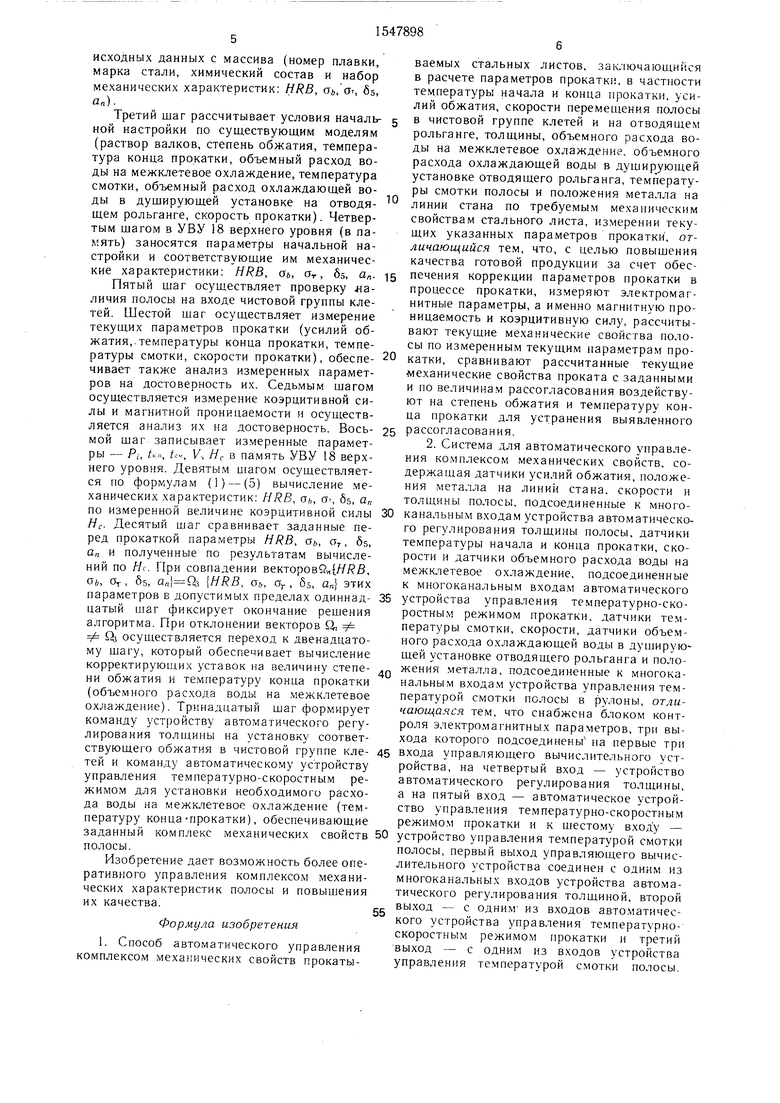

Алгоритм функционирования системы автоматического управления комплексом механических свойств приведен на фиг. 3.

Первый шаг осуществляет запуск алгоритма по сигналу, формируемому оператором с пульта, либо УВУ 18 верхнего уровня автоматически. Второй шаг производит ввод

50

55

уточняет объемный расход воды на межклетевое охлаждение полосы и скорости прокатки, устройство 16 управления температурой смотки обеспечивает установку расходов воды на охлаждение полосы на отводящем рольганге и скорость перемещения на нем. По информации от датчиков (11 - 15) устройство 16 управления температурой смотки корректирует число включенных секций охлаждения для получения расчетной

температуры смотки. В ходе прокатки блоком 17 измерения электромагнитных параметров осуществляется измерение коэрцитивной силы Нс и магнитной проницаемости. Данные об этих параметрах передаются в УВУ 18 верхнего уровня, где в соответствии с формулами

HRB At-Hc+Bt;(1)

ab A2 Нс + B2;(2)

ст, А3 Нс + В,;(3)

65 Л4 Нс + В4(4)

dh А5 Нс( + сТ) + В5( + сТ),(5)

где HRB - твердость, отн. ед.:

а, - предел прочности, кг/мм2; ат-предел текучести, кг/мм2; 6s -относительное удлинение, %; ап - ударная вязкость, кг/мм ; Нс -- коэрцитивная сила, А/см; Т - температура окружающей среды, где используется прокат, °С- А,- А5

и В|-BS- коэффициенты, учитывающие марку стали.

С помощью графиков на фиг. 2 осуществляется расчет корректирующих уставок на величину степени обжатия Д и температуру конца прокатки или величину объемного расхода воды на межклетевое охлаждение. Скорректированные уставки на А и .., передаются от УВУ 18 верхнего уровня в устройство 5 автоматического регулирования толщины и автоматическое устройство 10

управления температурно-скоростным режимом прокатки.

Статистической обработкой результатов измерений установлено, что с понижением температуры конца прокатки 1кп увеличива- 5 ются HRB, оьу ат и уменьшаются 6s и ал. С увеличением степени обжатия Л механические характеристики HRB, оь, от и коэрцитивная сила Нс возрастают, а пластичность 6s и вязкость dn уменьшаются, что иллюстрируют зависимости (фиг. 2) механических характеристик и коэрцитивной силы от температуры конца прокатки при степени обжатия 20 (а), 40(6), 60 (в) и 76% (г) для стали Зек.

Алгоритм функционирования системы автоматического управления комплексом механических свойств приведен на фиг. 3.

Первый шаг осуществляет запуск алгоритма по сигналу, формируемому оператором с пульта, либо УВУ 18 верхнего уровня автоматически. Второй шаг производит ввод

0

5

исходных данных с массива (номер плавки, марка стали, химический состав и набор механических характеристик: HRB, а, От, 65, а„).

Третий шаг рассчитывает условия началь- ной настройки по существующим моделям (раствор валков, степень обжатия, температура конца прокатки, объемный расход воды на межклетевое охлаждение, температура смотки, объемный расход охлаждающей воды в душирующей установке на отводящем рольганге, скорость прокатки). Четвертым шагом в УВУ 8 верхнего уровня (в память) заносятся параметры начальной настройки и соответствующие им механические характеристики: HRB, аь, ат, бо, а„.

Пятый шаг осуществляет проверку ла- личия полосы на входе чистовой группы клетей. Шестой шаг осуществляет измерение текущих параметров прокатки (усилий обжатия,.температуры конца прокатки, температуры смотки, скорости прокатки), обеспе- чивает также анализ измеренных параметров на достоверность их. Седьмым шагом осуществляется измерение коэрцитивной силы и магнитной проницаемости и осуществляется анализ их на достоверность. Вось- мой шаг записывает измеренные параметры - А, /-, t™, V, Нс в память УВУ 18 верхнего уровня. Девятым шагом осуществляется по формулам (1) - (5) вычисление механических характеристик: HRB, аь, о, 8s, а„ по измеренной величине коэрцитивной силы Нс. Десятый шаг сравнивает заданные перед прокаткой параметры HRB, а, ат, 6s, а„ и полученные по результатам вычислений по /-/. При совпадении векторовЈ-„{Я/ Б, аь, OT, 8s, {HRB, аь, аг, о-а, ап этих параметров в допустимых пределах одиннад- цатый шаг фиксирует окончание решения алгоритма. При отклонении векторов Q, ф QJ осуществляется переход к двенадцатому шагу, который обеспечивает вычисление корректирующих уставок на величину степе- ни обжатия и температуру конца прокатки (объемного расхода воды на межклетевое охлаждение). Тринадцатый шаг формирует команду устройству автоматического регулирования толщины на установку соответствующего обжатия в чистовой группе кле- тей и команду автоматическому устройству управления температурно-скоростным режимом для установки необходимого расхода воды на межклетевое охлаждение (температуру конца-прокатки), обеспечивающие заданный комплекс механических свойств полосы.

Изобретение дает возможность более оперативного управления комплексом механических характеристик полосы и повышения их качества.

Формула изобретения

1. Способ автоматического управления комплексом механических свойств прокаты0

5

0 5 0 5 5 0

5

ваемых стальных листов, заключающийся в расчете параметров прокатки, в частности температуры начала и конца прокатки, усилий обжатия, скорости перемещения полосы в чистовой группе клетей и на отводящем рольганге, толщины, объемного расхода воды на межклетевое охлаждение, объемного расхода охлаждающей воды в душирующей установке отводящего рольганга, температуры смотки полосы и положения металла на линии стана по требуемым механическим свойствам стального листа, измерении текущих указанных параметров прокатки, отличающийся тем, что, с целью повышения качества готовой продукции за счет обеспечения коррекции параметров прокатки в процессе прокатки, измеряют электромагнитные параметры, а именно магнитную проницаемость и коэрцитивную силу, рассчитывают текущие механические свойства полосы по измеренным текущим параметрам прокатки, сравнивают рассчитанные текущие механические свойства проката с заданными и по величинам рассогласования воздействуют на степень обжатия и температуру конца прокатки для устранения выявленного рассогласования.

2. Система для автоматического управления комплексом механических свойств, содержащая датчики усилий обжатия, положения металла на линий стана, скорости и толщины полосы, подсоединенные к многоканальным входам устройства автоматического регулирования толщины полосы, датчики температуры начала и конца прокатки, скорости и датчики объемного расхода воды на межклетевое охлаждение, подсоединенные к многоканальным входам автоматического устройства управления температурно-скоростным режимом прокатки, датчики температуры смотки, скорости, датчики объемного расхода охлаждающей воды в душирующей установке отводящего рольганга и положения металла, подсоединенные к многоканальным входам устройства управления температурой смотки полосы в рулоны, отличающаяся тем, что снабжена блоком контроля электромагнитных параметров, три выхода которого подсоединены на первые три входа управляющего вычислительного устройства, на четвертый вход - устройство автоматического регулирования толщины, а на пятый вход - автоматическое устройство управления температурно-скоростным режимом прокатки и к шестому входу - устройство управления температурой смотки полосы, первый выход управляющего вычислительного устройства соединен с одним из многоканальных входов устройства автоматического регулирования толщиной, второй выход - с одним- из входов автоматического устройства управления температурно- скоростным режимом прокатки и третий выход - с одним из входов устройства управления температурой смотки полосы.

2 2Л(Ь OSOL 059 059 w Off/7/ 1 OW OW OS9 lOSQL 059 099

92

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов | 1989 |

|

SU1678480A2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2007 |

|

RU2365439C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350411C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| Способ горячей прокатки толстолистовой стали | 1983 |

|

SU1152673A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

Изобретение относится к черной металлургии, а именно к автоматизации прокатного производства, и может быть использовано для управления комплексом механических характеристик стальных полос. Цель изобретения - повышение качества готовой продукции за счет обеспечения коррекции параметров прокатки. С этой целью вводят дополнительный параметр - коэрцитивную силу, зависящую от механических характеристик полосы, проводят непрерывный контроль коэрцитивной силы и соответственно механических и физических свойств металла. Информация об изменении механических характеристик передается в управляющее вычислительное устройство (УВУ) верхнего уровня, где сравнивается с заданным комплексом механических свойств металла, рассчитанных перед прокаткой. В случае несответствия заданных механических характеристик и измеренных в ходе прокатки УВУ верхнего уровня формирует корректирующие воздействия на усилия (степень) обжатия и температуру конца прокатки. Сигнал на изменение усилий обжатия от УВУ верхнего уровня передается в устройство автоматического регулирования толщины. Сигнал на изменение температуры конца прокатки от УВУ верхнего уровня передается в автоматическое устройство управления температурно-скоростным режимом для получения необходимой температуры конца прокатки и соответственно заданных (рассчитанных) механических характеристик полосы. 2 с.п.ф-лы, 3 ил.

DMDLL/Otf

I web nxntrocj

ОНОШЭ ХПНП1/

пзшдм ouufidz щошэп

868ZtSI

(

начало

)

,- z

ввод исходных данных

Расчет

начальной настройки по моде лям

Запись данных 8 массивы Уву Верхнего уровня

Бет

5уиполос(Г ча входе чис/по 7й группы wemeus

Измерение текущих параметров прокатки: Pi;

tKn itcM , У I

1

,- 13 Формирование командна устройства (К), 115) и (16)

12

вычисление в УвУ

корректирующих уставом на

txn и Д

10 -Тровне ние заданны параметров с }олцченньь ми

г-9L

вычисление Ј8,&г, В5, HRB, ап через измеренную коэрцитивную силу

8

Запись измеренных параметров-. PI,

tfffjjtcM} V-,HC

Измерение электромагнитных

параметров полосы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| П | |||

| и др | |||

| Производство, термическая обработка проката | |||

| - М., 1986, с | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-03-07—Публикация

1988-06-07—Подача