Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2002 |

|

RU2207204C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ОБСАДНЫХ ТРУБ | 2005 |

|

RU2318881C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ | 2005 |

|

RU2292404C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 2006 |

|

RU2337147C2 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ШИРОКОПОЛОСНОГО РУЛОННОГО ПРОКАТА | 2012 |

|

RU2516212C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2264475C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2006 |

|

RU2341565C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2008 |

|

RU2360748C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2004 |

|

RU2262537C1 |

Изобретение относится к черной металлургии, а именно к автоматизации прокатного производства, и может использоваться для управления комплексом механических характеристик стальных полос. Цель изобретения - Повышение точности управления механическими характеристиками стального листа. Вводят дополнительный параметр - коэрцитивную силу, связанную регрессионными зависимостями с механическими характеристиками прокатываемого металла. В случае несоответствия заданных механических характеристик и измеренных в ходе прокатки формируют корректирующее воздействие по температуре смотки. 2 ил

Изобретение относится к черной металлургии, а именно к автоматизации прокатного производства, может быть использовано для управления комплексом механических характеристик стальных полос, и является усовершенствованием изобретения по авт.св. № 1547898.

Целью изобретения является повышение точности управления механическими характеристиками стального листа.

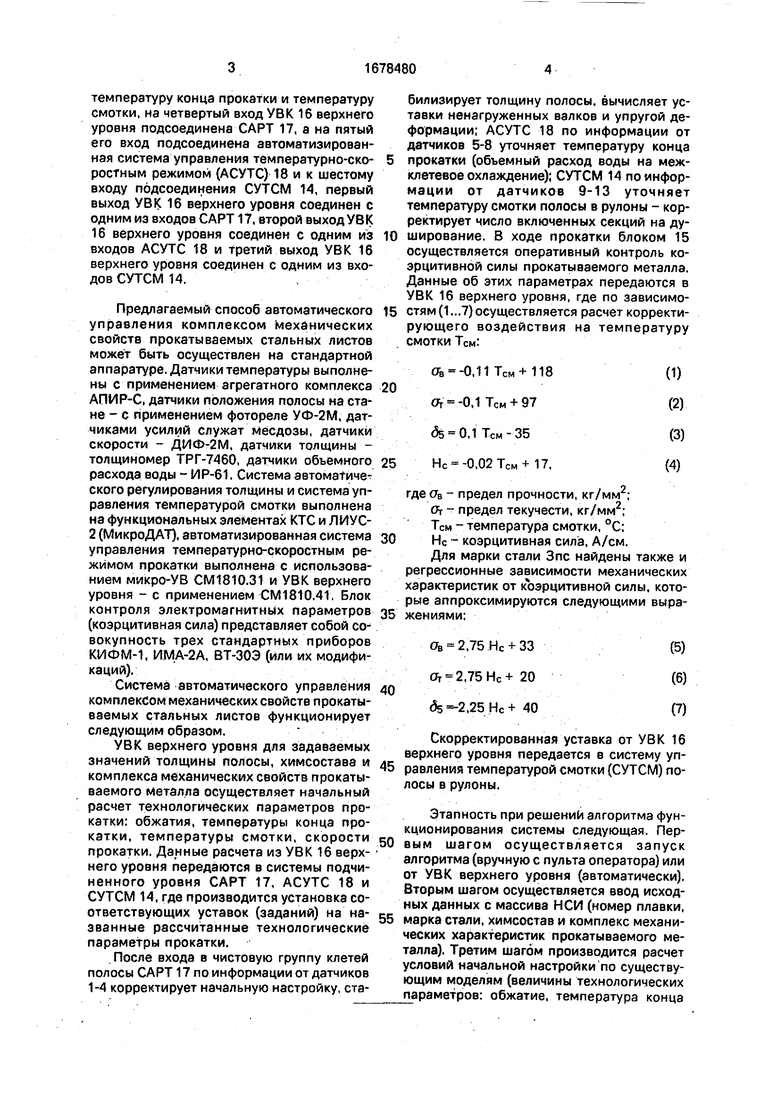

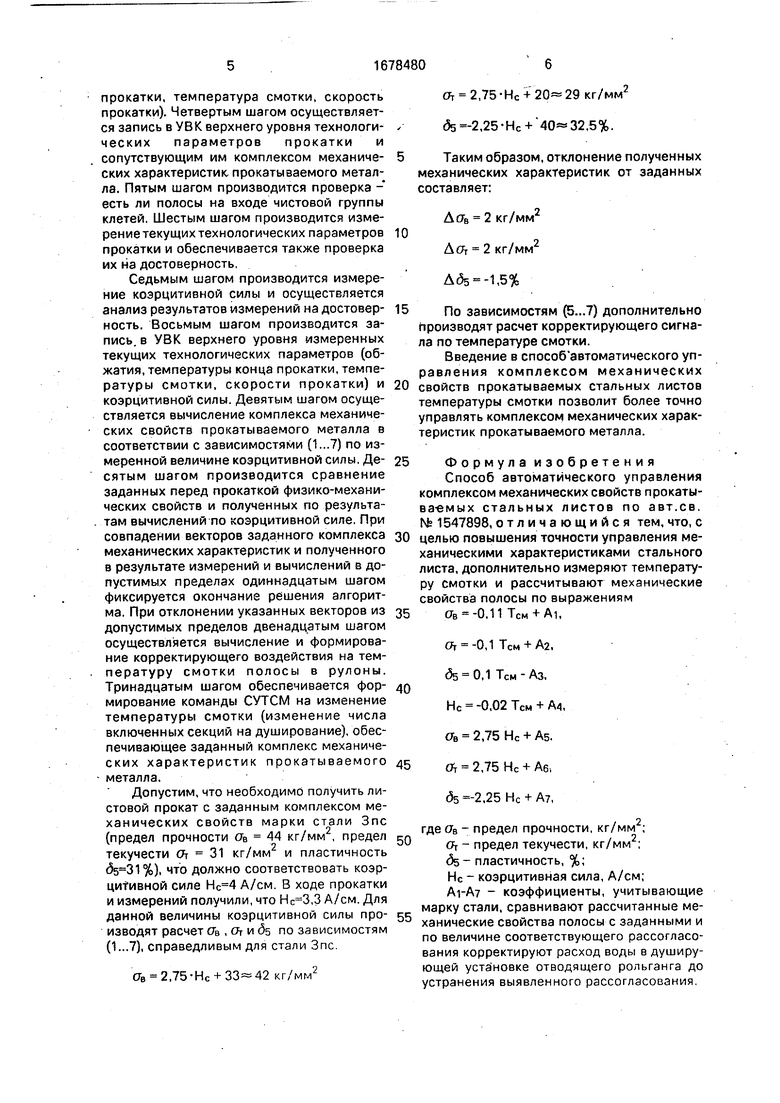

На фиг. 1 приведена блок-схема системы автоматического управления комплексом механических свойств прокатываемой стальной полосы; на фиг 2 - укрупненная блок-схема алгоритма функционирования системы.

Блок-схема системы автоматического управления комплексом механических свойств прокатываемых стальных листов содержит датчики 1 усилий обжатия в чистовой группе клетей, датчики 2 положения полосы на стане, датчики 3 и 4 скорости толщины соответственно, датчики 5 и 6 температуры начала и конца прокатки, датчики 7 скорости перемещения полосы в чистовой группе клетей и датчики 8 обьемного расхода воды на межклетевое охлаждение, датчики 9 температуры смотки полосы в рулоны, датчики 10 скорости перемещения полосы на отводящем рольганге, датчики 11 положения полосы на отводящем рольганге, датчики 12 и 13 обьемного расхода воды на душирование сверху и снизу соответственно, подсоединенные на многоканальные входы системы 14 управления температурой смотки (СУТСМ), блок 15 контроля коэрцитивной силы, три выхода которого подсоединены на первые три входа УВК 16 верхнего уровня, где происходит формирование сигналов управления на обжатие.

Ov

XI 00

со

р

ю

температуру конца прокатки и температуру смотки, на четвертый входУВК 16 верхнего уровня подсоединена САРТ 17, а на пятый его вход подсоединена автоматизированная система управления температурно-ско- ростным режимом (АСУТС) 18 и к шестому входу подсоединения СУТСМ 14, первый выход УВК 16 верхнего уровня соединен с одним из входов САРТ 17, второй выход УВК 16 верхнего уровня соединен с одним из входов АСУТС 18 и третий выход УВК 16 верхнего уровня соединен с одним из входов СУТСМ 14.

Предлагаемый способ автоматического управления комплексом механических свойств прокатываемых стальных листов может быть осуществлен на стандартной аппаратуре. Датчики температуры выполнены с применением агрегатного комплекса АПИР-С, датчики положения полосы на стане - с применением фотореле УФ-2М, датчиками усилий служат месдозы, датчики скорости - ДИФ-2М, датчики толщины - толщиномер ТРГ-7460, датчики объемного расхода воды - ИР-61. Система автоматического регулирования толщины и система управления температурой смотки выполнена на функциональных элементах КТС и ЛИУС- 2 (МикроДАТ), автоматизированная система управления температурно-скоростным режимом прокатки выполнена с использованием микро-УВ СМ1810.31 и УВК верхнего уровня - с применением СМ1810.41, Блок контроля электромагнитных параметров (коэрцитивная сила) представляет собой совокупность трех стандартных приборов КИФМ-1, ИМА-2А, ВТ-ЗОЭ (или их модификаций).

Система автоматического управления комплексом механических свойств прокатываемых стальных листов функционирует следующим образом.

УВК верхнего уровня для задаваемых значений толщины полосы, химсостава и комплекса механических свойств прокатываемого металла осуществляет начальный расчет технологических параметров прокатки: обжатия, температуры конца прокатки, температуры смотки, скорости прокатки. Данные расчета из УВК 16 верхнего уровня передаются в системы подчиненного уровня САРТ 17, АСУТС 18 и СУТСМ 14, где производится установка соответствующих уставок (заданий) на названные рассчитанные технологические параметры прокатки.

После входа в чистовую группу клетей полосы САРТ 17 по информации от датчиков 1-4 корректирует начальную настройку, стабилизирует толщину полосы, вычисляет уставки ненагруженных валков и упругой деформации; АСУТС 18 по информации от датчиков 5-8 уточняет температуру конца

прокатки (объемный расход воды на межклетевое охлаждение); СУТСМ 14 по информации от датчиков 9-13 уточняет температуру смотки полосы в рулоны - корректирует число включенных секций на душирование. В ходе прокатки блоком 15 осуществляется оперативный контроль коэрцитивной силы прокатываемого металла. Данные об этих параметрах передаются в УВК 16 верхнего уровня, где по зависимостям (1 ...7) осуществляется расчет корректи- рующего воздействия на температуру смотки Тем:

оь -0,11 Тсм+ 118

OV - -0,1 Тем + 97 05 0,1 Тем-35 Нс -0,02 Тсм + 17,

(1) (2) (3)

(4)

где OB - предел прочности, кг/мм ; От - предел текучести, кг/мм2; Тем - температура смотки, °С; Не - коэрцитивная сила, А/см.

Для марки стали Зпс найдены также и регрессионные зависимости механических характеристик от коэрцитивной силы, которые аппроксимируются следующими выра- жениями:

Ов 2,75 Нс + 33 От 2,75 Нс + 20 05 -2,25 Нс + 40

(5) (6) (7)

Скорректированная уставка от УВК 16 верхнего уровня передается в систему уп- равления температурой смотки (СУТСМ) полосы в рулоны.

Этапность при решений алгоритма функционирования системы следующая. Первым шагом осуществляется запуск алгоритма (вручную с пульта оператора) или от УВК верхнего уровня (автоматически). Вторым шагом осуществляется ввод исходных данных с массива НСИ (номер плавки,

марка стали, химсостав и комплекс механических характеристик прокатываемого металла). Третим шагом производится расчет условий начальной настройки по существующим моделям (величины технологических параметров: обжатие, температура конца

прокатки, температура смотки, скорость прокатки). Четвертым шагом осуществляется запись в УВК верхнего уровня технологи- ческих параметров прокатки и сопутствующим им комплексом механиче- ских характеристик, прокатываемого металла. Пятым шагом производится проверка - есть ли полосы на входе чистовой группы клетей. Шестым шагом производится измерение текущих технологических параметров прокатки и обеспечивается также проверка их на достоверность,

Седьмым шагом производится измерение коэрцитивной силы и осуществляется анализ результатов измерений на достовер- ность. Восьмым шагом производится запись, в УВК верхнего уровня измеренных текущих технологических параметров (обжатия, температуры конца прокатки, температуры смотки, скорости прокатки) и коэрцитивной силы. Девятым шагом осуществляется вычисление комплекса механических свойств прокатываемого металла в соответствии с зависимостями (1...7) по измеренной величине коэрцитивной силы. Де- сятым шагом производится сравнение заданных перед прокаткой физико-механических свойств и полученных по результатам вычислений по коэрцитивной силе. При совпадении векторов заданного комплекса механических характеристик и полученного в результате измерений и вычислений в допустимых пределах одиннадцатым шагом фиксируется окончание решения алгоритма. При отклонении указанных векторов из допустимых пределов двенадцатым шагом осуществляется вычисление и формирование корректирующего воздействия на температуру смотки полосы в рулоны. Тринадцатым шагом обеспечивается фор- мирование команды СУТСМ на изменение температуры смотки (изменение числа включенных секций на душирование), обеспечивающее заданный комплекс механических характеристик прокатываемого металла.

Допустим, что необходимо получить листовой прокат с заданным комплексом механических свойств марки стали Зпс (предел прочности а 44 кг/мм2, предел текучести От 31 кг/мм2 и пластичность (), что должно соответствовать коэрцитивной силе А/см В ходе прокатки и измерений получили, что ,3 А/см. Для данной величины коэрцитивной силы про- изводят расчет Ов , От и Os по зависимостям (1...7), справедливым для стали Зпс

Ов 2,75-Не+ кг/мм2

От 2,75-Нс + 20 29 кг/мм2 ,25-Нс + 40«32,5%.

Таким образом, отклонение полученных механических характеристик от заданных составляет:

fj

A OB 2 кг/мм Доу 2 кг/мм2 Д05 -1,5%

По зависимостям (5...7) дополнительно производят расчет корректирующего сигнала по температуре смотки.

Введение в способ автоматического управления комплексом механических свойств прокатываемых стальных листов температуры смотки позволит более точно управлять комплексом механических характеристик прокатываемого металла.

Формула изобретения Способ автоматического управления комплексом механических свойств прокаты- ва-емых стальных листов по авт.св. № 1547898, отличающийся тем, что, с целью повышения точности управления механическими характеристиками стального листа, дополнительно измеряют температуру смотки и рассчитывают механические свойства полосы по выражениям ов -0,11 TCM + AI,

От -0,1 ТСМ + А2, 05 0,1 Тем-Аз, Нс -0,02 Тем + А4, Ов 2,75 Нс + As. От 2,75 Не + Ае, 55 -2,25 Нс + А,

где ов - предел прочности, кг/мм2;

От - предел текучести, кг/мм2;

ds - пластичность, %;

Не - коэрцитивная сила, А/см;

Ai-A - коэффициенты, учитывающие марку стали, сравнивают рассчитанные механические свойства полосы с заданными и по величине соответствующего рассогласования корректируют расход воды в душиру- ющей установке отводящего рольганга до устранения выявленного рассогласования

Г Начало

Вдод исходных данных

Расчет начальной настроили по моделям

Запись данных В массивы УВК него уровня

5 /есть л& моса на охрte чистовой группы

Намерение текущих параметров прокатки (Р(.,ТМ,ТСМ, U

I

73

1

Формирование сигнала управления системой

СУТСМ

П

1

Вычисление в У8К верхнего у родня корректирующего сигнала по Тсм

Вычисление eg.&T, 65 через измеренную коэрцитивную силу Не

В

1

Запись измеренных технологических

параметров (Р TM- TCM, YI , Нс)

Измерение коэрцитивной силы Нс

1

| Способ автоматического управления комплексом механических свойств прокатываемых стальных листов и система для его осуществления | 1988 |

|

SU1547898A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-09-23—Публикация

1989-12-19—Подача