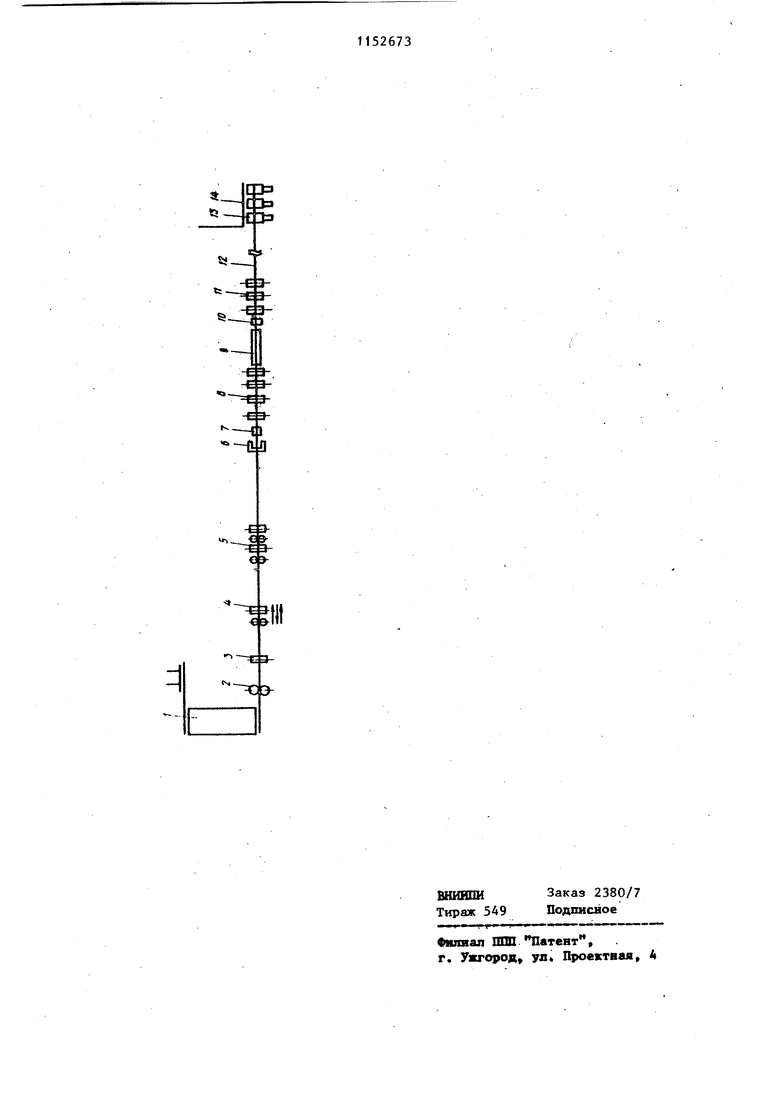

Изобретение относится к прокатке стальных листов и может быть преиму щественно использовано при горячей прокатке толстолистовой стали на не прерывных и полунепрерьтных станах. Известен способ горячей прокатки стальных полос, включающий нагрев слябов в печах, прокатку его в черновых клетях, обрезку переднего и заднего концов раската.ножницами, прокатку в непрерывной группе чистовых клетей, транспортировку и охлаждение полосы на отводящем рольганге и смотку ее в рулон. Температура раската перед первой чистовой клетью по этому способу 1000-1100°С а температура конца прокатки толстых полос как правило превышает 1 . Однако при указанном температурнснч реж1й4е прокатки в чистовых клетях не представляется возможным обеспечить комплекс требуемых высок механических свойств толстых полос, достигае Ф1Х коитроляруемой прокатко Задержка раската на рольганге перед 4HCTOBbt k клетями и его охлаяздение при этом на воздухе приводит при известном способе к значительному сниженю) производительности прокатного стана. Известен способ горячей прокатки включающий охлаждение раската охлаж дающим устройством перед первой чис товой клетью 2 . Применение этого способа при кон ролируемой прокатке толстых полос приводит к возрастанию усилий прокатки в чистовых клетях до 5500 тс, к увеличению мощности главных элект родвигателей чистовых клетей пример но в t,5 раза и увеличению затрат электроэнергии при прокатке, сравни тельно с прокаткой в диапазоне температур 850-1000 С. Известен также способ горячей прокатки толстых полос, включающий охлаждение раската с помощью охлаждающих устройств в последнем или предпоследнем межклетевых промежутках непрерывной группы чистовых кле тей зЗ. Возможное при этом после принудительного охлаждения суммарное об-т жатие в двух последних чистовых кле тях не превыпает 30% по условию получения требуемой планшетности толстой полосы. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ горячей Прокатки толстолистовой стали, включающий нагрев сляба, черновую прокатку, обрезку концов раската, взламьгеание окалины, чистовую прокатку в непрерывной группе и принудительное охлаждение раската между ними, транспортировку и охлаждение на ролы аи ге, смотку полосы в рулон и уборку А . Однако указанный способ не обеспечивает высоких качеств металла и его механических свойств. Целью изобретения является повышение качества металла и механических свойств. Указанная цель достигается тем, что согласно способу, включающему нагрев сляба, черновую прокатку, обрезку концов раската, взламывание окалины, чистовую прокатку в непрерывной группе клетей, и принудительное охлаждение раската между ними, транспортировку, охлаждение на рольганге, смотку полосы в рулон и уборку, принудительное охлаждение раската осуществляют в одном |или нескольких межклетевых промежутках, кроме последнего и предпоследнего, до 730-850°С, после чего дополнительно взламывают окалину и последующую прокатку ведут с суммарными обжатиями 40-85% не менее, чем в трех последних клетях. Для обеспечения режимов контролируемой прокатки в трех последних, чистовых клетях температура конца прюкатки для сталей типа 09Г2, 09Г2С, 092СФ и др. должна вьщерживаться в пределах 800-830°С, а для сталей типа 08Г2СФВ, 08Г2ШБ и др. в пределах 700-730 0. Указанные температуры конца прокатки могут быть обеспечены при температуре раскатов перед прокаткой в трех последних чистовых клетях, без использования межклетевого охлаждения между ними, в пределах 730850 С, При температуре раската на современном стане перед первой чистовой клетью -1100°С, снижение температуры на участке от первой чистовой клети до межклетевого промежутка перед тремя последними клетями должно составить 250-370°С, т.е. примерно в два раза больше, чем для прототипа. На чертеже изображена схема прокатного стана, на котором реализуется предлагаемый способ горячей прокатки тол сто лис ТОБОЙ стали.. Стан содержит последовательно рас положенные нагревательные печи 1, вертикальную клеть 2, черновую клеть ДУО 3, реверсивную черновую клеть 4, черновые клети 5, летучие ножницы 6, чистовой окалиноломатель 7, чистовые клети 8 с устройствами для межклетевого охлаждения, охлаждающее устройство 9 и дополнительный чистовой окалиноломатель 10, чистовые клети 1 отводящий рольганг 12, моталки 13, устройство 14 для уборки рулонов. На нагревательной печи 1 сляб транспортируется в вертикальной клети 2, где подвергается обжатию по ширине, а затем обжатию в горизонтал ных и вертикальных валках черновых клетей 3, 4 и 5, Затем непрерывная прокатка раската осуществляется одно временно в чистовых клетях 8 и 11. После вьшуска готовой полосы из последней клети она транспортируется от водящим рольгангом 12, на котором охлаждается, затем сматьшается в рулон моталкой 13. Рулоны убираются с помощью приспособления 14. Температура передней части раската перед перво.й чистовой -клетью 8 составляет 1100°С, а после прокатки в чистовых клетях 8 - 950-980°С. Дпя обеспечения режимов контролируемой прокатки в трех последних чис товых клетях 11 с суммарным обжатием 40-85% и с температурой конца прокатки толстых полос 700-830 С раскат допол нительно охлаждают с помощью охлажда ющего устройства 9 на 100-250 С, в зависимости от температуры раската перед этим устройством и требуемой температуры конца прокатки, для конкретной стали. Техническая- возможность более глубокого охлаждения раскатов в межклетевых промежутках достигается путем увеличения протяженности по мень шей мере одного из промежутков перед чистовьми клетями 11, например до 25-30 м, и размещения в нем охлаждающего устройства 9. При необходимоети охлаждающие устройства 9 и чистовые окалиноломатели 10 могут быть установлены в нескольких промежутках между чистовыми клетями 8, причем эти межклетевые промежутки могут быть неодниковой протяженности. Для полос из низколегированных сталей типа 08Г2СФБ в клетях 8 усили« прокатки не превьшает 3500 тс в каждой клети, в то время как в клетях 11, при контролируемой прокатке толстой полосы шириной 2300 м, они . достигают 5500 тс. В состав первой подгруппы чистовых клетей 8 включены в связи с этим менее мощные клети, чем в состав второй подгруппы чистовых клетей 11. При аналогичных условиях прокатки с охлаждением на промежуточном рольганге все чистовые клети должны быть рассчитаны на усилие прокатки до 5500 тс. Расчетные значения моментов прокатки в клетях 8 по предлагаемому способу 130-220 тс, в то время как для известных способов при контролируемой прокатке толстых полос они достигают 200-300 тем, т.е. и 1,5 раза вьше. В связи с этим при предлагаемом способе используются менее мощные электродвигателя главного привода чистовых клетей 8 и сокращается расход электроэнергии при прокатке сравнительно с известными способами,. Прокатка на предлагаемом стане, наряду с толстыми полосками, тонких полос углеродистой стали толщиной 2-3 мм может быть обеспечена при применении заправочной скорости переднего конца на уровне 12-13 м/с, а также при использовании раскатов перед первой чистовой клетью толщиной свыше 50 мм. Возможность промышленного испольования изобретения обеспечивается озданием системы автоматического оддержания натяжения раската на ровне, близком к нулю, без применеия датчиков, установленных на пете де ржателях. Применение такой системы обеспе- ит стабилизацию положения раскатов ри их прохождении через охлаждающие стройства и равномерность охлаждеия по толщине и длине раската. Согласно расчетам, снижение уделього расхода энергии при контролирумой прокатке толстых полос составит ри предлагаемом способе 3,5 квт-ч на тонну, а при обычной прокатке толстых полос на предлагаемом стане - 2 КВТ-ч на тонну. Обеспечиваемая по предлагаемому способу путем исключения принудительного охлаждения раската в двух 73 последних межклетевых промежутков, строгая регламентация температурноcKopocTHfiix и деформационных параметров прокатки в трех последних чистовых клетях упрощает управление процессом контролируемой прокатки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Широкополосный стан горячей прокатки | 1981 |

|

SU1014602A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2279937C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2010 |

|

RU2455088C2 |

| 3/4-НЕПРЕРЫВНЫЙ ШИРОКОПОЛОСНЫЙ СТАН С БЕСКОНЕЧНОЙ ГОРЯЧЕЙ ПРОКАТКОЙ ТОНКИХ ПОЛОС НИЗКОУГЛЕРОДИСТОЙ СТАЛИ | 2012 |

|

RU2483815C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350411C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ СТАЛИ | 2007 |

|

RU2351413C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2389569C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2007 |

|

RU2350413C1 |

СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТОЛСТОЛИСТОВОЙ СТАЛИ, включающий нагрев сляба, черновую прокатку, обрезку концов раската, взламывание окалины, чистовую прокатку в непрерьшной группе клетей и принудительное охлаждение раската между ними, транспортировку, охлаждение на рольганге, смотку полосы в рулон и уборку, о тличающийся тем, что, с целью повышения качества металла и механических свойств, принудительное охлаждение раската осуществляют в одном или нескольких межклетевых промежутках, кроме последнего и пред- последнего, до 730-850 С, после чего СЛ дополнительно взламывают окалину и последующую прокатку ведут с суммарньми обжатиями 40-85% не менее, чем в трех последних клетях.

.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сафьян М.М | |||

| Горячая прокатка листов на непрерывных и полунепрерывных станах | |||

| М., Металлургия, 1962,с | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| и др | |||

| Прокатное производство | |||

| М., Металлургия, 1963,с | |||

| Гидравлический подъемник | 1922 |

|

SU389A1 |

Авторы

Даты

1985-04-30—Публикация

1983-11-17—Подача