26 рубашки реактора. Отходы, постепенно перемещаясь и пересыпаясь в транспортирующей трубе 27, высушиваются и нагреваются, а затем осуществляется пиролиз без доступа воздуха. Пиролизный газ подается в газоочиститель 5, одновременно перед газоочистителем в поток газа вводится известь для связывания токсичных веществ. После очистки пиролизного газа его направляют в камеру сжигания 6, куда одновременно подают воздух. Продукты горения с температурой до 500 С направляют в котел-утилизатор 7 для выработки пара, а часть газов

в рубашку реактора 2. Для повышения эффективности пиролиза часть очищенных пиролизных газов предварительно

подогревают в теплообменнике 51 камеры сжигания 6, затем подают под давлением в реактор, где через систему сопел формируют направленные струи газов в транспортирующей трубе 27,

где осуществляется интенсивное ворошение отходов в зоне загрузки. Интенсивность ворошения отходов уменьшается по мере перемещения отходов к зоне пиролиза и прекращается при достижении продуктами пиролиза зоны разгрузки. 3 з.п. ф-лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БЫТОВЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2293918C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТДОХОВ | 2011 |

|

RU2473841C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭФФЕКТИВНОЙ УТИЛИЗАЦИИ ОРГАНИЧЕСКИХ КОМПОНЕНТОВ ГОРОДСКИХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2014 |

|

RU2556645C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2668447C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2662440C1 |

| Способ газификации твердого топлива и устройство для его осуществления | 2017 |

|

RU2663144C1 |

| СПОСОБ ПИРОЛИЗНОЙ УТИЛИЗАЦИИ ТВЕРДЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ И МУСОРОПЕРЕРАБАТЫВАЮЩИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2017 |

|

RU2659924C1 |

| ПИРОЛИЗНАЯ ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2010 |

|

RU2428629C1 |

| УСТАНОВКА ТЕРМИЧЕСКОЙ КАТАЛИТИЧЕСКОЙ УТИЛИЗАЦИИ ОТХОДОВ | 2012 |

|

RU2523322C2 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

Изобретение относится к области переработки твердых бытовых отходов, в частности к способам пиролиза твердых бытовых отходов на мусороперерабатывающих заводах, и может быть использовано в химической, нефтехимической и других отраслях промышленности, а также в коммунальном хозяйстве крупных городов. Цель изобретения - повышение эффективности теплообмена и снижение загрязнения окружающей среды. Твердые бытовые отходы предварительно подготавливают для переработки в устройстве 1, где мусоровозами 15 загружают бункер 14, из которого питателем 16 отходы подают в измельчитель 17. Предварительно осуществляют нагрев зон реактора посредством сжигания мазута в камерах 26 рубашки реактора. Отходы, постепенно перемещаясь и пересыпаясь в транспортирующей трубе 27, высушиваются и нагреваются, а затем осуществляется пиролиз без доступа воздуха. Пиролизный газ подается в газоочиститель 5, одновременно перед газоочистителем в поток газа вводится известь для связывания токсичных веществ. После очистки пиролизного газа его направляют в камеру сжигания 6, куда одновременно подают воздух. Продукты горения с температурой до 500°С направляют в котел-утилизатор 7 для выработки пара, а часть газов - в рубашку реактора 2. Для повышения эффективности пиролиза часть очищенных пиролизных газов предварительно подогревают в теплообменнике 51 камеры сжигания 6, затем подают под давлением в реактор, где через систему сопел формируют направленные струи газов в транспортирующей трубе 27, где осуществляется интенсивное ворошение отходов в зоне загрузки. Интенсивность ворошения отходов уменьшается по мере перемещения отходов к зоне пиролиза и прекращается при достижении продуктами пиролиза зоны разгрузки. 3 з.п. ф-лы, 5 ил.

Изобретение относится к переработ- ке твердых бытовых отходов, в частности к способам пиролиза твердых бытовых отходов на мусороперерабаты- вающих заводах, и может быть использовано в химической, нефтехимической и других отраслях промышленности, а также в коммунальном хозяйстве крупных городов.

Цель изобретения - повышение эффективности теплообмена и снижение загрязнения окружающей среды.

Сущность способа заключается в том, что твердые отходы загружают в .бункер с последующим их измельчением и подачей питателем через шлюзовое устройство в наклонный к горизонта- #и реактор для пиролиза отходов, обо- реваемый сжиганием в окружающей его рубашке пиролитического газообразного топлива, с выгрузкой в камеру твердых отходов с отделением фракции черных металлов. В газовый тракт пиролизного газа за реактором вводят соли для связывания токсичных газообразных веществ с последующей очисткой газов от солей в газоочистителе и подачей очищенного пиролизного газа в камеру Сжигания. Часть отходящих газов из камеры сжигания подают в котел-утилизатор для выработки пара, а другую часть возвращают в рубашку реактора, В реакторе осуществляют циркуляцию потоков газов путем отбора части очищенных газов за газоочистителем, которую нагревают в камере сжигания и подают под давлением в реактор, в котором ворошат отходы перфорированной транспортирующей трубой и направленными струями очищенных пиролизных

Q -

5

газов, а горючие отходящие газы из рубашки реактора отсасывают в смеситель, где перемешивают со свежим воздухом, после чего смесь газов подают под давлением в камеру сжигания. Газовые струи очищенных пиролизных газов изменяют по интенсивности, причем интенсивность газовых струй уменьшают к выходу реактора, давление очищенных гагоолизных газов на входе в реактор регулируют в пределах от 0,5 до 20 кг/см2, температуру очищенных пиролизных газов на входе в реактор регулируют в пределах от 200 до 500 С.

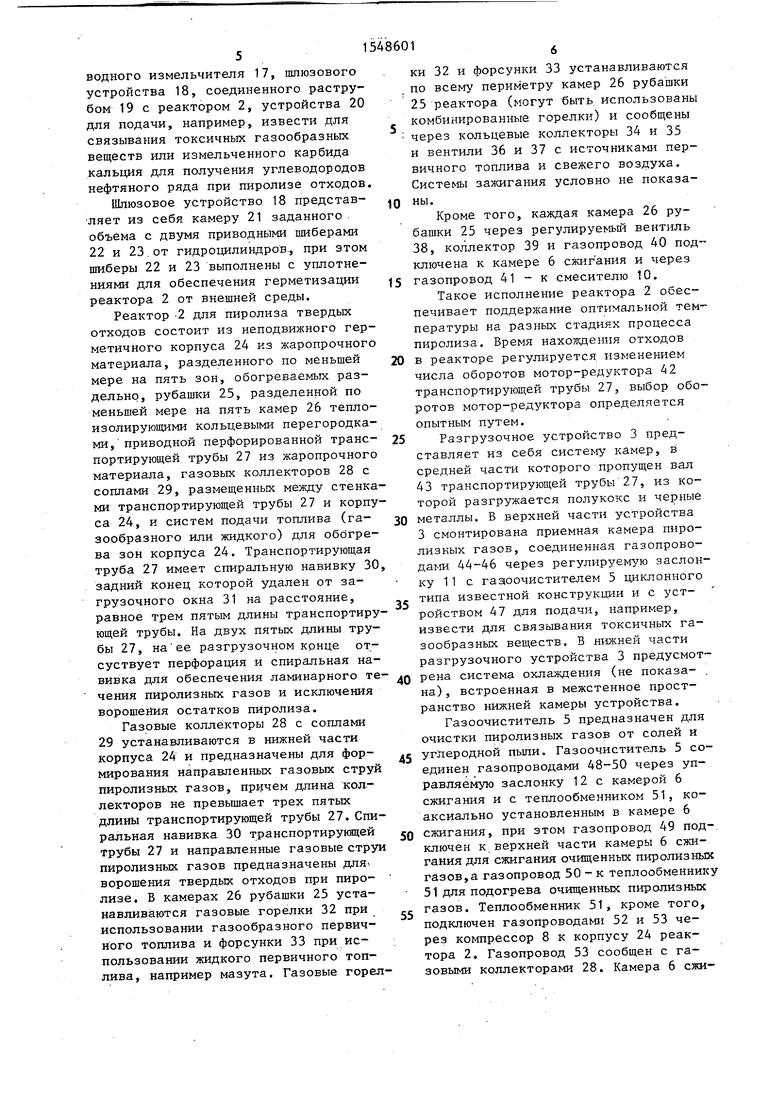

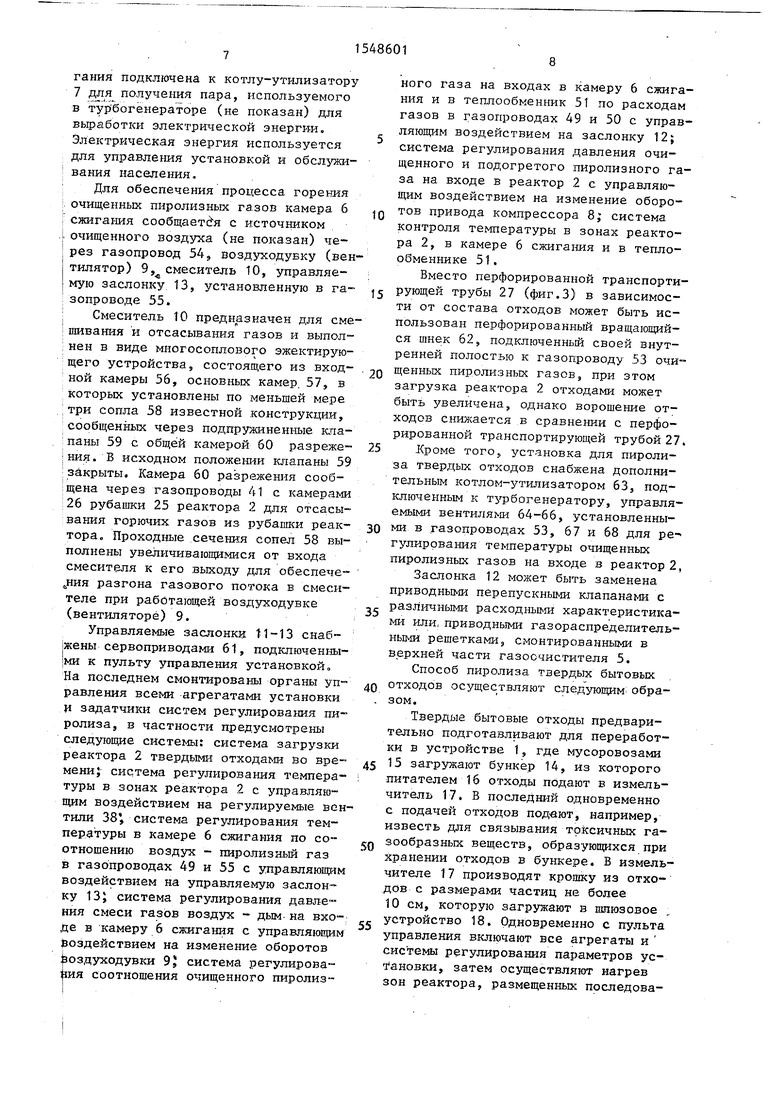

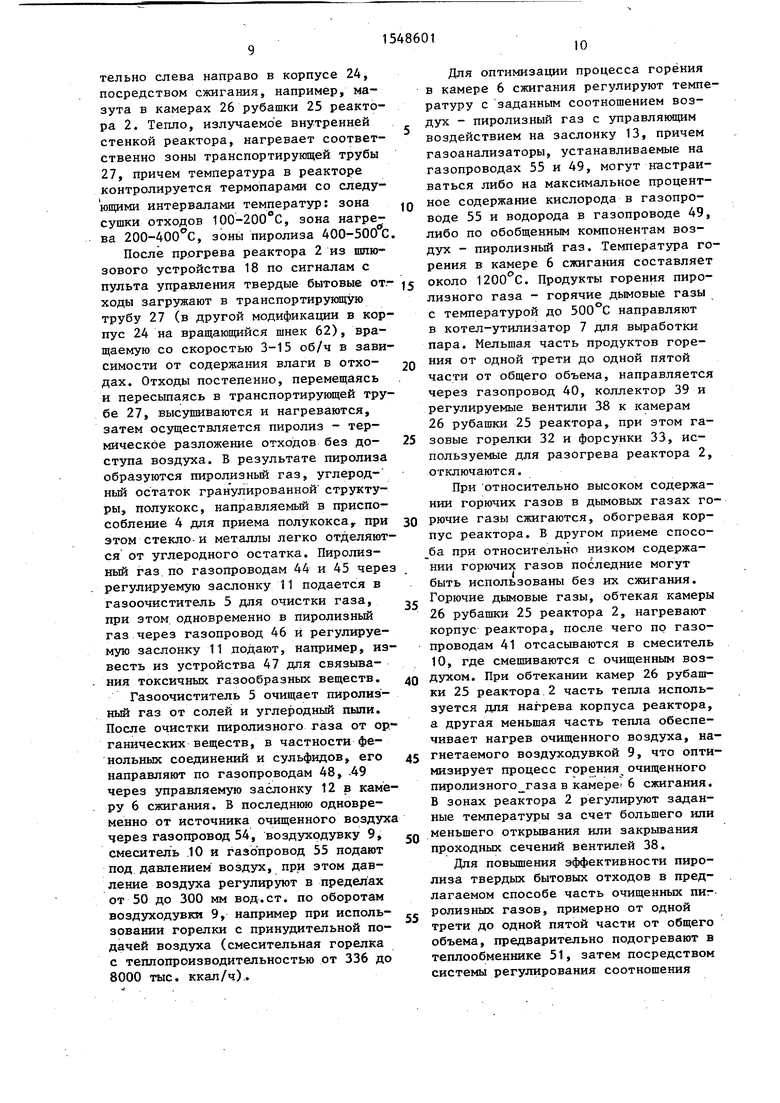

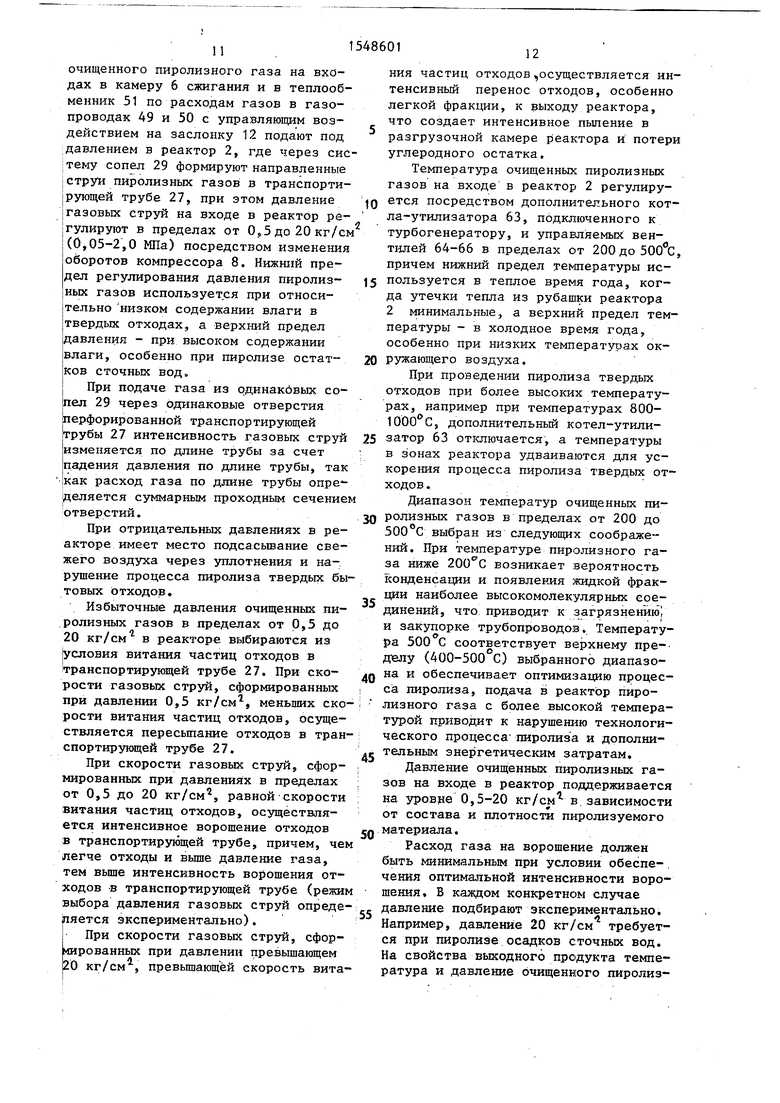

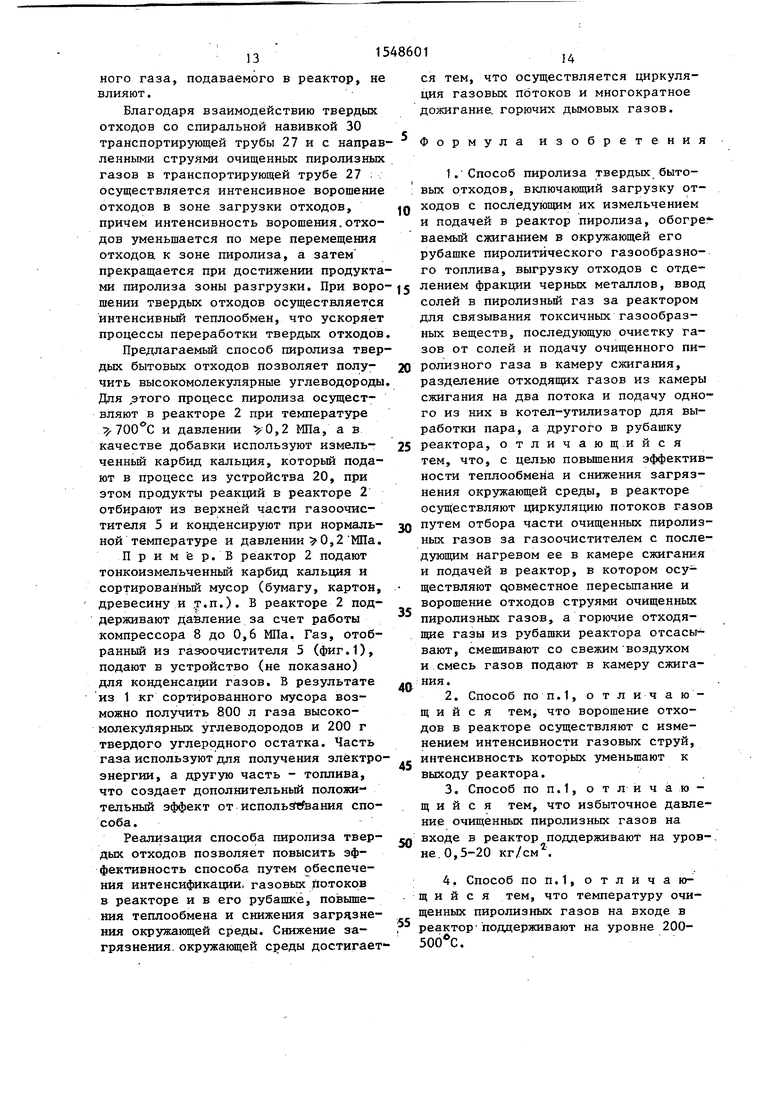

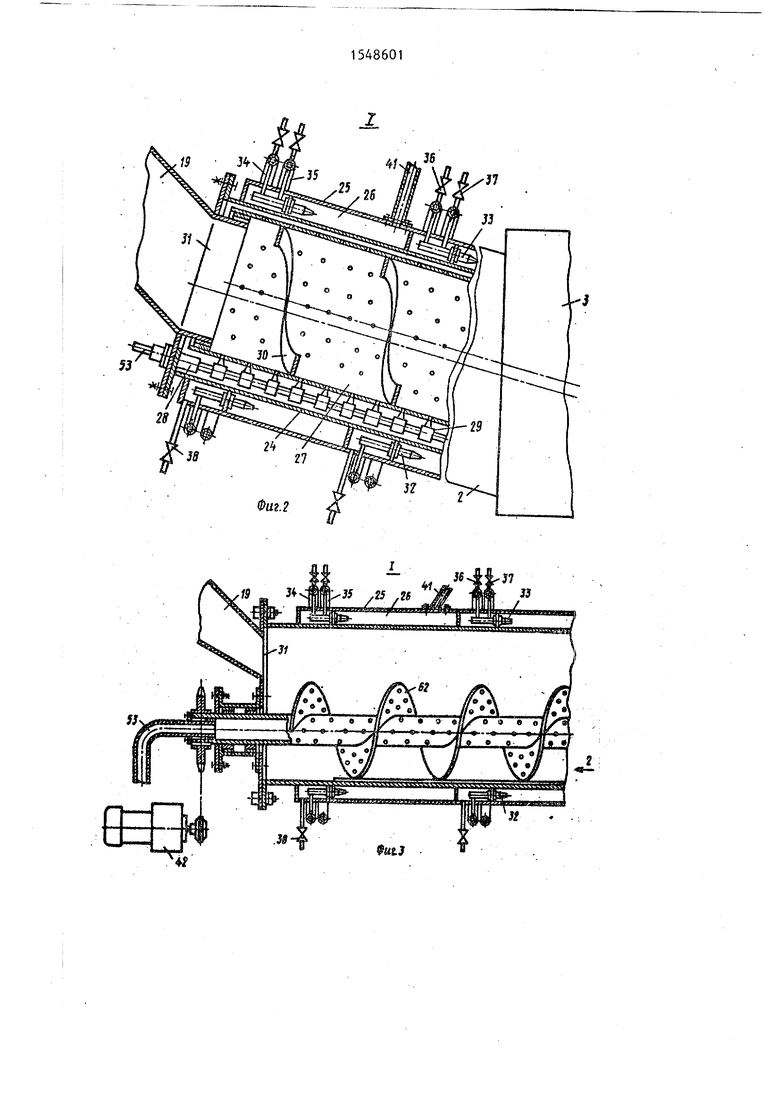

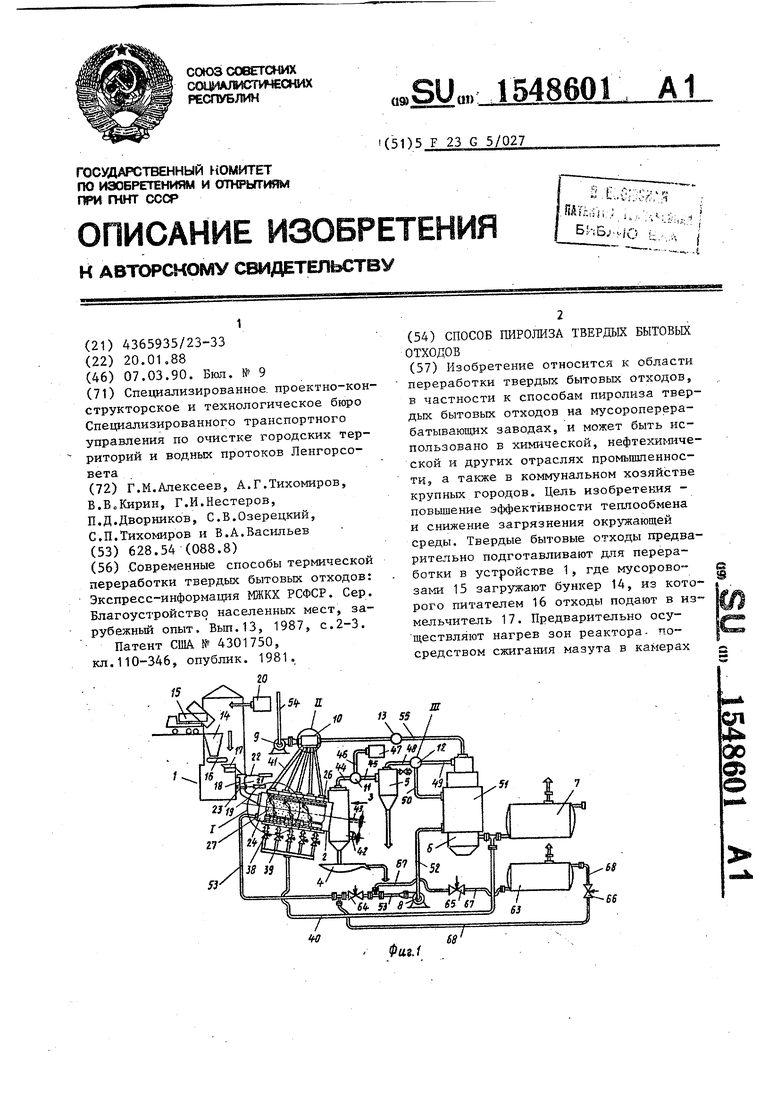

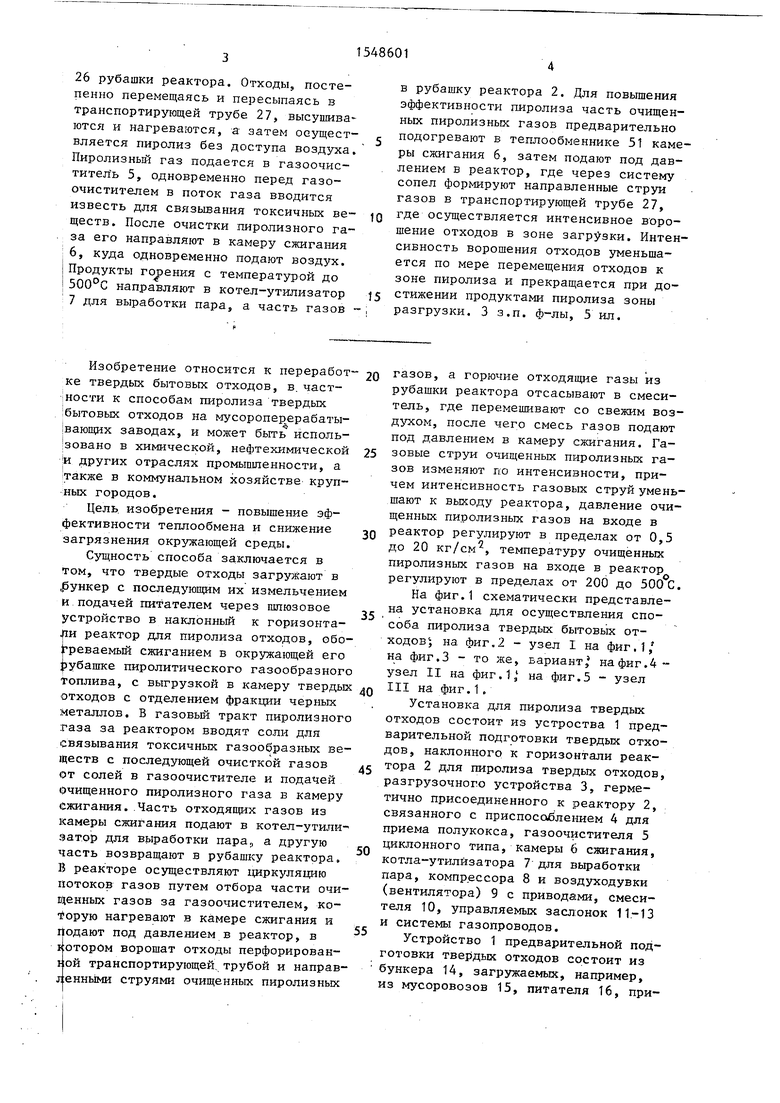

На фиг.1 схематически представлена установка для осуществления способа пиролиза твердых бытовых отходов на фиг.2 - узел I на фиг.1/ на фиг.З - то же, вариант, на фиг.4- узел II на фиг.1, на фиг.5 - узел III на фиг.1.

Установка для пиролиза твердых отходов состоит из устроства 1 предварительной подготовки твердых отходов, наклонного к горизонтали реактора 2 для пиролиза твердых отходов, разгрузочного устройства 3, герметично присоединенного к реактору 2, связанного с приспособлением 4 для приема полукокса, газоочистителя 5 циклонного типа, камеры 6 сжигания, котла-утилизатора 7 для выработки пара, компрессора 8 и воздуходувки (вентилятора) 9 с приводами, смесителя 10, управляемых заслонок 11-13 и системы газопроводов.

Устройство 1 предварительной подготовки твердых отходов состоит из бункера 14, загружаемых, например, из мусоровозов 15, питателя 16, приводного измельчителя 17, шлюзового устройства 18, соединенного раструбом 19 с реактором 2, устройства 20 для подачи, например, извести для связывания токсичных газообразных веществ или измельченного карбида кальция для получения углеводородов нефтяного ряда при пиролизе отходов.

Шлюзовое устройство 18 представляет из себя камеру 21 заданного объема с двумя приводными шиберами 22 и 23 от гидроцилиндров, при этом шиберы 22 и 23 выполнены с уплотнениями для обеспечения герметизации реактора 2 от внешней среды.

Реактор 2 для пиролиза твердых отходов состоит из неподвижного герметичного корпуса 24 кз жаропрочного материала, разделенного по меньшей мере на пять зон, обогреваемых раздельно, рубашки 25, разделенной по меньшей мере на пять камер 26 теплоизолирующими кольцевыми перегородками, приводной перфорированной транспортирующей трубы 27 из жаропрочного материала, газовых коллекторов 28 с соплами 29, размещенных между стенками транспортирующей трубы 27 и корпуса 24, и систем подачи топлива (газообразного или жидкого) для обогрева зон корпуса 24. Транспортирующая труба 27 имеет спиральную навивку 30 задний конец которой удален от загрузочного окна 31 на расстояние, равное трем пятым длины транспортирующей трубы. На двух пятых длины трубы 27, на ее разгрузочном конце от- суствует перфорация и спиральная навивка для обеспечения ламинарного течения пиролизных газов и исключения ворошения остатков пиролиза.

Газовые коллекторы 28 с соплами 29 устанавливаются в нижней части корпуса 24 и предназначены для формирования направленных газовых струй пиролизных газов, причем длина коллекторов не превышает трех пятых длины транспортирующей трубы 27. Спиральная навивка 30 транспортирующей трубы 27 и направленные газовые струи пиролизных газов предназначены дляч ворошения твердых отходов при пиролизе. В камерах 26 рубашки 25 устанавливаются газовые горелки 32 при использовании газообразного первичного топлива и форсунки 33 при использовании жидкого первичного топлива, например мазута. Газовые горелки 32 и форсунки 33 устанавливаются по всему периметру камер 26 рубашки 25 реактора (могут быть использованы комбинированные горелки) и сообщены через кольцевые коллекторы 34 и 35 и вентили 36 и 37 с источниками первичного топлива и свежего воздуха. Системы зажигания условно не показаны.

Кроме того, каждая камера 26 рубашки 25 через регулируемый вентиль 38, коллектор 39 и газопровод 40 подключена к камере 6 сжигания и через

5 газопровод 41 - к смесителю 10.

Такое исполнение реактора 2 обеспечивает поддержание оптимальной температуры на разных стадиях процесса пиролиза. Время нахождения отходов

0 в реакторе регулируется изменением числа оборотов мотор-редуктора 42 транспортирующей трубы 27, выбор оборотов мотор-редуктора определяется опытным путем.

5 Разгрузочное устройство 3 представляет из себя систему камер, в средней части которого пропущен вал 43 транспортирующей трубы 27, из которой разгружается полукокс и черные

0 металлы. В верхней части устройства 3 смонтирована приемная камера пиро- лизкых газов, соединенная газопроводами 44-46 через регулируемую заслонку 1 1 с газоочистителем 5 циклонного типа известной конструкции и с устройством 47 для подачи, например, извести для связывания токсичных газообразных веществ. В нижней части разгрузочного устройства 3 предусмотрена система охлаждения (не показана) , встроенная в межстенное пространство нижней камеры устройства.

Газоочиститель 5 предназначен для очистки пиролизных газов от солей и

Е углеродной пыли. Газоочиститель 5 соединен газопроводами 48-50 через управляемую заслонку 12 с камерой 6 сжигания и с теплообменником 51, ко- аксиально установленным в камере 6

0 сжигания, при этом газопровод 49 подключен к верхней части камеры 6 сжигания для сжигания очищенных пиролизных газов,а газопровод 50 - к теплообменнику 51 для подогрева очищенных пиролизных

газов. Теплообменник 51, кроме того, подключен газопроводами 52 и 53 через компрессор 8 к корпусу 24 реактора 2, Газопровод 53 сообщен с газовыми коллекторами 28. Камера 6 сжи5

0

гания подключена к котлу-утилизатору 7 для получения пара, используемого в турбогенераторе (не показан) для выработки электрической энергии. Электрическая энергия используется для управления установкой и обслуживания населения.

Для обеспечения процесса горения очищенных пиролизных газов камера 6 сжигания сообщается с источником очищенного воздуха (не показан) через газопровод 54, воздуходувку (вентилятор) 9, смеситель 10, управляемую заслонку 13, установленную в газопроводе 55.

Смеситель 10 предназначен для смешивания и отсасывания газов и выполнен в виде многосоплового эжектирую- щего устройства, состоящего из входной камеры 56, основных камер 57, в которых установлены по меньшей мере три сопла 58 известной конструкции, сообщенных через подпружиненные клапаны 59 с общей камерой 60 разрежения. В исходном положении клапаны 59 закрыты. Камера 60 разрежения сообщена через газопроводы 41 с камерами 26 рубашки 25 реактора 2 для отсасывания горючих газов из рубашки реактора. Проходные сечения сопел 58 выполнены увеличивающимися от входа смесителя к его выходу для обеспече- 6ния разгона газового потока в смесителе при работающей воздуходувке (вентиляторе) 9.

Управляемые заслонки tl-13 снаб жены сервоприводами 61, подключенными к пульту управления установкой. На последнем смонтированы органы управления всеми агрегатами установки И задатчики систем регулирования пиролиза, в частности предусмотрены следующие системы: система загрузки реактора 2 твердыми отходами во вре- мениЈ система регулирования температуры в зонах реактора 2 с управляющим воздействием на регулируемые вентили 38, система регулирования температуры в камере 6 сжигания по соотношению воздух - пиролизный газ в газопроводах 49 и 55 с управляющим воздействием на управляемую заслонку 13J система регулирования давления смеси газов воздух - дым на входе в камеру 6 сжигания с управляющим воздействием на изменение оборотов воздуходувки 9J система регулирова- йия соотношения очищенного пиролизного газа на входах в камеру 6 сжигания и в теплообменник 51 по расходам газов в газопроводах 49 и 50 с управляющим воздействием на заслонку 12; система регулирования давления очищенного и подогретого пиролизного газа на входе в реактор 2 с управляющим воздействием на изменение оборотов привода компрессора 8; система контроля температуры в зонах реактора 2, в камере 6 сжигания и в теплообменнике 51.

Вместо перфорированной транспорти5 рующей трубы 27 (фиг.З) в зависимости от состава отходов может быть использован перфорированный вращающийся шнек 62, подключенный своей внутренней полостью к газопроводу ЬЗ очиQ щенных пиролизных газов, при этом загрузка реактора 2 отходами может быть увеличена, однако ворошение отходов снижается в сравнении с перфорированной транспортирующей трубой 27.

5 Кроме того, установка для пиролиза твердых отходов снабжена дополнительным котлом-утилизатором 63, подключенным к турбогенератору, управляемыми вентилями 64-66, установленны0 ми в газопроводах 53, 67 и 68 для ре- гулирования температуры очищенных пиролизных газов на входе в реактор 2,

Заслонка 12 может быть заменена приводными перепускными клапанами с

, различными расходными характеристиками или, приводными газораспределительными решетками, смонтированными в верхней части газоочистителя 5. Способ пиролиза твердых бытовых

0 отходов осуществляют следующим обра- . зом.

Твердые бытовые отходы предварительно подготавливают для переработки в устройстве 1, где мусоровозами

5 15 загружают бункер 14, из которого питателем 16 отходы подают в измельчитель 17. В последний одновременно с подачей отходов подают, например, известь для связывания токсичных гал зообразных веществ, образующихся при хранении отходов в бунке;ре. В измельчителе 17 производят крошку из отходов с размерами частиц не более 10 см, которую загружают в шлюзовое , устройство 18. Одновременно с пульта управления включают все агрегаты и системы регулирования параметров УСТАНОВКИ, затем осуществляют нагрев зон реактора, размещенных последова5

тельно слева направо в корпусе 24, посредством сжигания, например, мазута в камерах 26 рубашки 25 реактора 2. Тепло, излучаемое внутренней стенкой реактора, нагревает соответственно зоны транспортирующей трубы 27, причем температура в реакторе контролируется термопарами со следующими интервалами температур: зона сушки отходов 100-200вС, зона нагрева 200-400°С, зоны пиролиза 400-500°Ь

После прогрева реактора 2 из шлюзового устройства 18 по сигналам с пульта управления твердые бытовые от- ходы загружают в транспортирующую трубу 27 (в другой модификации в корпус 24 на вращающийся шнек 62), вращаемую со скоростью 3-15 об/ч в зависимости от содержания влаги в отхо- дах. Отходы постепенно, перемещаясь и пересыпаясь в транспортирующей трубе 27, высушиваются и нагреваются, затем осуществляется пиролиз - термическое разложение отходов без до- ступа воздуха. В результате пиролиза образуются пиролизный газ, углеродный остаток гранулированной структуры, полукокс, направляемый в приспособление 4 для приема полукокса при этом стекло и металлы легко отделяются от углеродного остатка. Пиролизный газ по газопроводам 44 и 45 через регулируемую заслонку 11 подается в газоочиститель 5 для очистки газа, при этом одновременно в пиролизный газ через газопровод 46 и регулируемую заслонку 11 подают, например, известь из устройства 47 для связывания токсичных газообразных веществ.

Газоочиститель 5 очищает пиролизный газ от солей и углеродный пыли. После очистки пиролизного газа от органических веществ, в частности фе- нольных соединений и сульфидов, его направляют по газопроводам 48, 49 через управляемую заслонку 12 в камеру 6 сжигания. В последнюю одновременно от источника очищенного воздуха через газопровод 54, воздуходувку 9, смеситель 10 и газопровод 55 подают под давлением воздух, при этом давление воздуха регулируют в пределах от 50 до 300 мм вод.ст. по оборотам воздуходувки 9, например при исполь- зовании горелки с принудительной подачей воздуха (смесительная горелка с теплопроизводительностью от 336 до 8000 тыс. ккал/ч).

Q

0 5 0 0

5

5

Для оптимизации процесса горения в камере 6 сжигания регулируют температуру с заданным соотношением воздух - пиролизный газ с управляющим воздействием на заслонку 13, причем газоанализаторы, устанавливаемые на газопроводах 55 и 49, могут настраиваться либо на максимальное процентное содержание кислорода в газопроводе 55 и водорода в газопроводе 49, либо по обобщенным компонентам воздух - пиролизный газ. Температура горения в камере 6 сжигания составляет около 1200°С. Продукты горения пиролизного газа - горячие дымовые газы с температурой до 500°С направляют в котел-утилизатор 7 для выработки пара. Мелыпая часть продуктов горения от одной трети до одной пятой части от общего объема, направляется через газопровод 40, коллектор 39 и регулируемые вентили 38 к камерам 26 рубашки 25 реактора, при этом газовые горелки 32 и форсунки 33, используемые для разогрева реактора 2, отключаются.

При относительно высоком содержании горючих газов в дымовых газах горючие газы сжигаются, обогревая корпус реактора. В другом приеме способа при относительно низком содержании горючих газов последние могут быть использованы без их сжигания. Горючие дымовые газы, обтекая камеры 26 рубашки 25 реактора 2, нагревают корпус реактора, после чего по газопроводам 41 отсасываются в смеситель 10, где смешиваются с очищенным воздухом. При обтекании камер 26 рубашки 25 реактора 2 часть тепла используется для нагрева корпуса реактора, а другая меньшая часть тепла обеспечивает нагрев очищенного воздуха, нагнетаемого воздуходувкой 9, что оптимизирует процесс горения очищенного пиролизного газа в камере; 6 сжигания. В зонах реактора 2 регулируют заданные температуры за счет большего или меньшего открывания или закрывания проходных сечений вентилей 38.

Для повышения эффективности пиролиза твердых бытовых отходов в предлагаемом способе часть очищенных пи- ролизных газов, примерно от одной трети до одной пятой части от общего объема, предварительно подогревают в теплообменнике 51, затем посредством системы регулирования соотношения

очищенного пиролизного газа на вхо-ния частиц отходов,осуществляется ин- дах в камеру 6 сжигания и в теплооб-тенсивный перенос отходов, особенно менник 51 по расходам газов в газо-легкой фракции, к выходу реактора, проводах 49 и 50 с управляющим воз-что создает интенсивное пыление в действием на заслонку 12 подают подразгрузочной камере реактора и потери давлением в реактор 2, где через сие-углеродного остатка, тему сопел 29 формируют направленныеТемпература очищенных пиролизных струи пиролизных газов в транспорта-газов на входе в реактор 2 регулиру- рукяцей трубе 27, при этом давлениеjg ется посредством дополнительного кот- разовых струй на входе в реактор ре- ла-утшшзатора 63, подключенного к |гулируют в пределах от 0,5 до 20 кг/см2турбогенератору, и управляемых вен- (0,05-2,0 МПа) посредством изменениятилей 64-66 в пределах от 200 до 500 С, оборотов компрессора 8. Нижний пре-причем нижний предел температуры ис- дел регулирования давления пиролиз-15 пользуется в теплое время года, ког- ных газов используется при относи-да утечки тепла из рубашки реактора (тельно низком содержании влаги в2 минимальные, а верхний предел тем- 1твердых отходах, а верхний пределпературы - в холодное время года, давления - при высоком содержанииособенно при низких температурах ок- |влаги, особенно при пиролизе остат-20 ружающего воздуха. ков сточных вод.При проведении пиролиза твердых

При подаче газа из одинаковых со-отходов при более высоких температупел 29 через одинаковые отверстияpax, например при температурах 800перфорированной транспортирующей1000 Cs дополнительный котел-утилитрубы 27 интенсивность газовых струй25 затор 63 отключается, а температуры

изменяется по длине трубы за счетв зонах реактора удваиваются для усиадения давления по длине трубы, таккорения процесса пиролиза твердых откак расход газа по длине трубы опре -ходов.

деляется суммарным проходным сечениемДиапазон температур очищенных пи- отверстий.30 ро-пизных газов в пределах от 200 до При отрицательных давлениях в ре-500СС выбран из следующих соображе- акторе имеет место подсасывание све-ний. При температуре пиролизного га- жего воздуха через уплотнения и на-за ниже 200°С возникает вероятность рушение процесса пиролиза твердых бы-конденсации и появления жидкой фрак- товых отходов.ции наиболее высокомолекулярных сое- Избыточные давления очищенных пи-динений5 что приводит к загрязнению) ролизных газов в пределах от 0,5 дои закупорке трубопроводов. Температу- 20 кг/см4 в реакторе выбираются изра 500°С соответствует верхнему пре- условия витания частиц отходов вдвлу (400-500 С) выбранного диапазо- транспортирующей трубе 27. При ско- п на и обеспечивает оптимизацию процес- рости газовых струй, сформированныхса пиролиза, подача в реактор пиро- при давлении 0,5 кг/см1, меньших ско- лизного газа с более высокой темпера- рости витания частиц отходов, осуще-турой приводит к нарушению технологи- ствляется пересыпание отходов в тран-ческого процесса пиролиза и дополни- спортирующей трубе 27.дг тельным энергетическим затратам.

При скорости газовых струй, сфор-Давление очищенных пиролизных гамированных при давлениях в пределахзов на входе в реактор поддерживается

от 0,5 до 20 кг/см2, равной скоростина уровне 0,5-20 кг/смг в зависимости

витания частиц отходов, осуществля-от состава и плотности пиролизуемого

ется интенсивное ворошение отходовСА материала.

в транспортирующей трубе, причем, чемРасход газа на вррошение должен

легче отходы и выше давление газа,быть минимальным при условии обеспетем выше интенсивность ворошения от-чения оптимальной интенсивности вороходов в транспортирующей трубе (режимшения. В каждом конкретном случае

выбора давления газовых струй опреде-давление подбирают экспериментально,

ляется экспериментально).Например, давление 20 кг/см требуетПри скорости газовых струй, сфор-ся при пиролизе осадков сточных вод.

«ированных при давлении превышающемНа свойства выходного продукта темперО кг/см1, превышающей скорость вита-ратура и давление очищенного пиролизного газа, подаваемого в реактор, не

влияют.

Благодаря взаимодействию твердых отходов со спиральной навивкой 30 транспортирующей трубы 27 и с направленными струями очищенных пиролизных газов в транспортирующей трубе 27 осуществляется интенсивное ворошение отходов в зоне загрузки отходов, причем интенсивность ворошения.отходов уменьшается по мере перемещения отходоа к зоне пиролиза, а затем прекращается при достижении продукта20

25

30

ми пиролиза зоны разгрузки. При воро-fj лением фракции черных металлов, ввод шении твердых отходов осуществляется интенсивный теплообмен, что ускоряет процессы переработки твердых отходов.

Предлагаемый способ пиролиза твердых бытовых отходов позволяет получить высокомолекулярные углеводороды. Для ртого процесс пиролиза осуществляют в реакторе 2 при температуре 3-700°С и давлении 0,2 МПа, а в качестве добавки используют измельченный карбид кальция, который подают в процесс из устройства 20, при этом продукты реакций в реакторе 2 отбирают из верхней части газоочистителя 5 и конденсируют при нормальной температуре и давлении 0,2 МПа.

Пример. В реактор 2 подают тонкоизмельченный карбид кальция и сортированный мусор (бумагу, картон, древесину и т.п.). В реакторе 2 поддерживают давление за счет работы компрессора 8 до 0,6 МПа. Газ, отобранный из газоочистителя 5 (фиг.1), подают в устройство (не показано) для конденсации газов. В результате из 1 кг сортированного мусора возможно получить 800 л газа высокомолекулярных углеводородов и 200 г твердого углеродного остатка. Часть газа используют для получения электроэнергии, а другую часть - топлива, что создает дополнительный положительный эффект от использования способа.

Реализация способа пиролиза твердых отходов позволяет повысить эффективность способа путем обеспечения интенсификации, газовых потоков в реакторе и в его рубашке, повышения теплообмена и снижения загрязнения окружающей среды. Снижение загрязнения окружающей среды достигаетсолей в пиролизный газ за реактором для связывания токсичных газообразных веществ, последующую очистку газов от солей и подачу очищенного пи- ролизного газа в камеру сжигания, разделение отходящих газов из камеры сжигания на два потока и подачу одного из них в котел-утилизатор для выработки пара, а другого в рубашку реактора, отличающийся тем, что, с целью повышения эффективности теплообмена и снижения загрязнения окружающей среды, в реакторе осуществляют циркуляцию потоков газов путем отбора части очищенных пиролизных газов за газоочистителем с последующим нагревом ее в камере сжигания и подачей в реактор, в котором осуществляют ровместное пересыпание и ворошение отходов струями очищенных пиролизных газов, а горючие отходящие газы из рубашки реактора отсасывают, смешивают со свежим воздухом и смесь газов подают в камеру сжигания.

JQ входе в реактор поддерживают на уровне 0,5-20 кг/сма.

реактор поддерживают на уровне 200- 500°С.

35

40

45

ся тем, что осуществляется циркуляция газовых потоков и многократное дожигание горючих дымовых газов.

Формула изобретения

лением фракции черных металлов, ввод

солей в пиролизный газ за реактором для связывания токсичных газообразных веществ, последующую очистку газов от солей и подачу очищенного пи- ролизного газа в камеру сжигания, разделение отходящих газов из камеры сжигания на два потока и подачу одного из них в котел-утилизатор для выработки пара, а другого в рубашку реактора, отличающийся тем, что, с целью повышения эффективности теплообмена и снижения загрязнения окружающей среды, в реакторе осуществляют циркуляцию потоков газов путем отбора части очищенных пиролизных газов за газоочистителем с последующим нагревом ее в камере сжигания и подачей в реактор, в котором осуществляют ровместное пересыпание и ворошение отходов струями очищенных пиролизных газов, а горючие отходящие газы из рубашки реактора отсасывают, смешивают со свежим воздухом и смесь газов подают в камеру сжигания.

входе в реактор поддерживают на уровне 0,5-20 кг/сма.

реактор поддерживают на уровне 200- 500°С.

1098VSI

s

w n ж

I

Л Л : 1 аив 1 ж 1«л жт « % - «л;т м

УУЧЬ-Улл

56,

w

i

НИ I

61

| Современные способы термической переработки твердых бытовых отходов: Экспресс-информация МЖКХ РСФСР | |||

| Сер | |||

| Благоустройство населенных мест, зарубежный опыт | |||

| Насос | 1917 |

|

SU13A1 |

| Патент США № 4301750, кл.110-346, опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1990-03-07—Публикация

1988-01-20—Подача