Изобретение относится к области энерготехнологического оборудования, а именно к устройствам уничтожения отходов путем сжигания топлива, и может найти применение в газотурбинных, топочных и теплоэнергетических установках, в установках по переработке и утилизации бытовых и промышленных отходов.

В основе работы пиролизного устройства лежит принцип пиролизного сжигания (или сухой перегонки) топлива, при котором под действием высокой температуры и в условиях недостатка кислорода сухое топливо разлагается на летучую часть - так называемый пиролизный газ - и твердый остаток. Смешение кислорода воздуха с выделившимся пиролизным газом при высокой температуре вызывает процесс горения последнего, который используется в дальнейшем для получения тепловой энергии. При этом следует отметить, что пиролизный газ в процессе сгорания взаимодействует с активным углеродом, в результате чего дымовые газы на выходе из устройства уничтожения отходов практически не содержат вредных примесей, являясь, по большей части, смесью углекислого газа и водяного пара. И даже CO2 такое устройство будет выбрасывать в атмосферу до 3-х раз меньше, чем обычный дровяной и, тем более, угольный котел. Т.е. в отличие от традиционных твердотопливных устройств уничтожения отходов в пиролизных (газогенераторных) устройствах горит пиролизный газ, выделяющийся из топлива под воздействием высокой температуры. Такая система имеет более высокий КПД, а следовательно, с меньшего объема топлива можно получить больше тепловой энергии, чем при аналогичной работе «традиционного» устройства уничтожения отходов.

Известна печь для пиролиза древесных отходов, содержащая топку, реторту, трубы для подвода тепла и отвода печных газов, при этом реторта изнутри покрыта эмалью (патент РФ на изобретение №2366685).

В результате применения такой печи достигается уменьшение теплообмена камеры сгорания с окружающей средой с одновременным ускорением процесса пиролиза. Однако печь не содержит устройств для очистки отходящих газов, что создает определенные препятствия для ее промышленного применения ввиду низких экологических качеств. Кроме того, конструктивное решение реторты способствует достаточно быстрому ее износу, что также негативно сказывается на эксплуатационных характеристиках печи.

Известно устройство пиролизной переработки гранулированных органических веществ, включающее топку, соединенную с обогревательной камерой, заключенной в теплоизоляционную оболочку, и вертикальную реторту, снабженную днищем с отверстиями. В нижней части реторты над днищем выполнено одно или несколько отверстий с примыкающими газоходами для вывода из реторты пиролизных газов, а в верхней части реторты выполнено одно или несколько отверстий с примыкающими газоходами для ввода в реторту пиролизных газов рецикла, причем устройство содержит два не смешивающих среды теплообменника, в первом из которых греющей средой являются выходящие из реторты пиролизные газы, а нагреваемой средой являются газы рецикла, а во втором охлаждаемой средой являются пиролизные газы, выходящие из первого теплообменника, а охлаждающей средой является вода, при этом устройство включает встроенный в газоход газов рецикла электромагнитный клапан с частотой перекрытия газохода 0,1÷1 Гц, а также участок приготовления гранулированных органических веществ с влажностью, равной или превосходящей не более чем на 50÷100% влажность, необходимую для полной конверсии органических веществ в газообразное топливо, а также содержит емкость для ссыпания в нее золы через отверстия в днище с газоплотным шлюзовым затвором, внутри которой распложен теплообменник охлаждения золы и нагрева воздуха, поступающего в топку (патент РФ полезную модель №84375).

Организация вывода пиролизных газов в нижней части реторты способствует созданию в реторте избыточного давления и, кроме того, при такой конструкции не обеспечивается эффективного смешивания пиролизных газов со вторичным воздухом, что негативно сказывается на количестве выбросов вредных веществ в атмосферу в процессе эксплуатации устройства.

Известна установка обезвреживания и уничтожения твердых отходов, содержащая загрузочное устройство, камеру газификации с отверстиями вывода пиролизного газа, установленную в корпусе с возможностью образования зоны отбора пиролизного газа для подачи его в камеры сжигания и к внешнему потребителю, камеру дожигания, устройство отвода газообразных продуктов сжигания, при этом часть камер выполнена с возможностью полного сжигания пиролизного газа, другая часть камер сжигания - с возможностью получения при сжигании пиролизного газа газифицирующего агента и размещена в корпусе с возможностью подачи газифицирующего агента в камеру газификации. Установка снабжена дефлекторами, расположенными в камере дожигания и выполненными в виде плоских лент, охватывающих по винтовой линии камеру газификации, камеры сжигания пиролизного газа установлены под углом наклона винтовых линий дефлекторов таким образом, что образующиеся на выходе камер сжигания высокотемпературные скоростные потоки продуктов сгорания поступают в каналы, образованные винтовыми поверхностями дефлекторов и, двигаясь вдоль канала, омывают наружную поверхность камеры газификации, передавая ей большую часть тепловой энергии (патент РФ на изобретение №2282788).

Известная установка не обеспечивает полноценной очистки пиролизных газов, что затрудняет ее применение в промышленных масштабах. Кроме того, в процессе эксплуатации установки возможно наличие непереработанных частиц, которые способны засорить каналы установки и привести ее в негодность.

Наиболее близким по технической сущности к заявляемому изобретению является устройство для сжигания твердого топлива, содержащее систему подачи топлива, печь для термического разложения твердого топлива (термогазохимический реактор), устройство для образования псевдоожиженного слоя, печь циклонного типа, соединенную с устройством для подачи воздуха под избыточным давлением, соединенным с источником воздуха, причем верхнее выходное отверстие печи для термического разложения соединено с верхним входным отверстием печи циклонного типа системой для подачи в печь циклонного типа продуктов термического разложения топлива, в центре печи циклонного типа выполнено отверстие для выхода продуктов сгорания, а в нижнем - отверстие для вывода золы. Печь для термического разложения топлива выполнена кольцевой, внутри нее с торцевым зазором относительно днища и соосно с печью установлена цилиндрическая реторта, верхняя часть которой соединена с системой подачи топлива, выполненной в виде бункера, а в боковой поверхности нижней части реторты выполнены отверстия, соединяющие внутреннюю полость реторты с рабочей полостью кольцевой печи, в нижней части которой расположено устройство для создания псевдоожиженного слоя, выполненное в виде лопаточного тангенциального завихрителя для подачи внешнего воздуха в ее внутреннюю полость, система для подачи в печь циклонного типа продуктов термического разложения топлива выполнена в виде вихревой камеры сгорания, выход которой соединен с внутренней полостью печи циклонного типа, а вход - с верхним выходным отверстием печи для термического разложения топлива, а устройство для подачи воздуха под избыточным давлением выполнено в виде эжектора (патент РФ на изобретение №2202069).

К основным недостаткам известной конструкции можно отнести отсутствие подачи вторичного воздуха в кольцевую печь термического разложения воздуха, что не обеспечивает прохождение полноценных химических реакций, необходимых для снижения количества выбросов вредных веществ. Кроме того, при подаче вторичного воздуха в зону эжектирования воздух подают охлажденным (без подогрева), что также способствует снижению эффективности переработки пиролизных газов.

Задачей, на решение которой направлено заявляемое техническое решение, является создание установки для утилизации твердых бытовых отходов, основанной на принципе пиролиза с возможностью полной очистки пиролизных газов от вредных веществ при выводе их в атмосферу.

Технический результат, который может быть получен при использовании заявляемого изобретения, заключается в организации подачи подогретого вторичного воздуха в зону термического разложения и обеспечении эффективного смешивания пиролизных газов с отходящими газами. Кроме того, технический результат заключается в увеличении скорости прохождения процесса пиролиза, повышении его стабильности за счет организации более эффективной теплопередачи, а также активного распределения отходящих газов на фильтрующий или каталитический элемент.

Поставленная задача решается тем, что пиролизная термогазохимическая установка для утилизации твердых бытовых отходов, включающая камеру сгорания с колосниками, соединенную с каналом подачи первичного воздуха, термогазохимический реактор, выполненный в виде корпуса с размещенной в нем цилиндрической ретортой, снабженной герметичной крышкой и выходом продуктов пиролиза, и камеру подачи вторичного воздуха, согласно техническому реешнию снабжена коллектором, фильтрующим блоком, вход которого подключен в верхней части корпуса термогазохимического реактора над цилиндрической ретортой, а выход соединен с камерой подачи вторичного воздуха и атмосферой посредством газохода, обеспечивающего циркуляцию отходящих газов, при этом камера сгорания и камера подачи вторичного воздуха размещены в отдельном корпусе, разделены криволинейной перегородкой, а полости камер выполнены сообщающимися с полостью корпуса термогазохимического реакора, по внутренней боковой поверхности корпуса термогазохимического реактора закреплены завихрители потока, а боковая поверхность цилиндрической реторты выполнена многослойной, выход продуктов пиролиза организован в верхней части боковой поверхности реторты и соединен с коллектором, подключенным к каналу подачи первичного воздуха. Канал подачи первичного воздуха представляет собой ряд горизонтально ориентированных трубок, расположенных в камере подачи вторичного воздуха, при этом для размещения выходов трубок криволинейная перегородка снабжена отверстиями, выполненными ниже уровня размещения колосников. Трубки канала подачи первичного воздуха снабжены дроссельными клапанами. Завихрители потока представляют собой металлические уголки с величиной угла от 60° до 110°. Фильтрующий блок представляет собой корпус, имеющий верхнюю, нижнюю и боковую стенки, снабженный входом потока отходящих газов, организованным в центральной части нижней стенки, и выходом потока очищенных отходящих газов, тангенциально расположенным в боковой стенке, при этом в корпусе фильтрующего блока размещен фильтрующий и/или каталитический элемент с образованием канала между фильтрующим и/или каталитическим элементом и боковой стенкой корпуса для отвода очищенных отходящих газов. Фильтрующий блок дополнительно снабжен вертикально ориентированными пластинами, закрепленными по окружности вблизи входа перед фильтрующим/или каталитическим элементом по направлению движения потока отходящих газов с возможностью перемещения по окружности. Цилиндрическая реторта снабжена крестообразной вертикально ориентированной перегородкой с прорезями, размещенной по всей высоте реторты и предназначенной для увеличения общей поверхности теплоотдачи реторты. Цилиндрическая реторта образована, по крайней мере, из одного металлического листа, свернутого в рулон. Установка снабжена контуром водяной рубашки, дымососом, подключенным в газоход, соединяющий фильтрующий блок и камеру подачи вторичного воздуха, а в камере сгорания и камере подачи вторичного воздуха размещены вертикально ориентированные переборки, разделяющие полости камеры сгорания и камеры подачи вторичного воздуха на две части. Кроме того, установка может быть снабжена блоком предварительного смешивания отходящих газов из камеры сгорания и вторичного воздуха из камеры подачи вторичного воздуха, расположенным в корпусе термогазохимического реактора под цилиндрической ретортой. Блок предварительного смешивания отходящих газов представляет собой усеченно-конический раструб, соосно с которым с образованием зазора со стороны внешней поверхности размещена кольцевая вставка, с внешней стороны которой по окружности закреплены турбинки в виде пластинчатых элементов криволинейной формы, размещенных с образованием каналов, соединенных с камерой подачи вторичного воздуха, при этом каналы, образованные раструбом и кольцевой вставкой, соединены с камерой сгорания. Турбинки могут быть снабжены лопатками, закрепленными в верхней части пластинчатых элементов криволинейной формы под наклоном к вертикальной плоскости. Высота цилиндрической реторты составляет не более 0,9 от высоты корпуса термогазохимического реактора. Установка может быть снабжена накопительным бункером для отходов, подвижно закрепленным к корпусу камеры сгорания и камеры подачи вторичного воздуха, и механизмом перемещения бункера, при этом на корпусе камеры сгорания и камеры подачи вторичного воздуха смонтирована засыпная воронка, а механизм перемещения бункера включает поворотные рычаги, с одной стороны, шарнирно закрепленные на засыпной воронке, а с другой стороны - на бункере, и лебедку, обеспечивающей перемещение бункера на поворотных рычагах. Для удобства использования и контроля процесса установка снабжена лестницей и смотровой площадкой, расположенной вокруг термогазохимического реактора на уровне размещения фильтрующего блока.

Конструктивное решение реторты позволяет эффективно регулировать ее теплообмен с термогазохимическим реактором.

Заявляемое изобретение поясняется следующими чертежами.

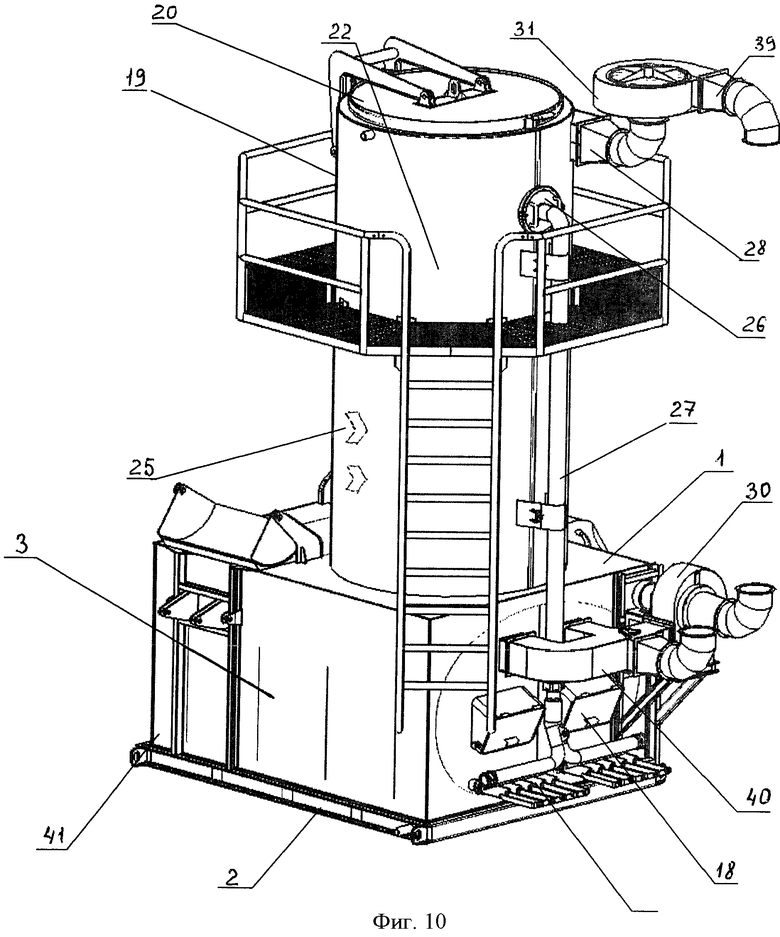

На фиг.1 представлен общий вид заявляемой установки со стороны размещения камеры сгорания.

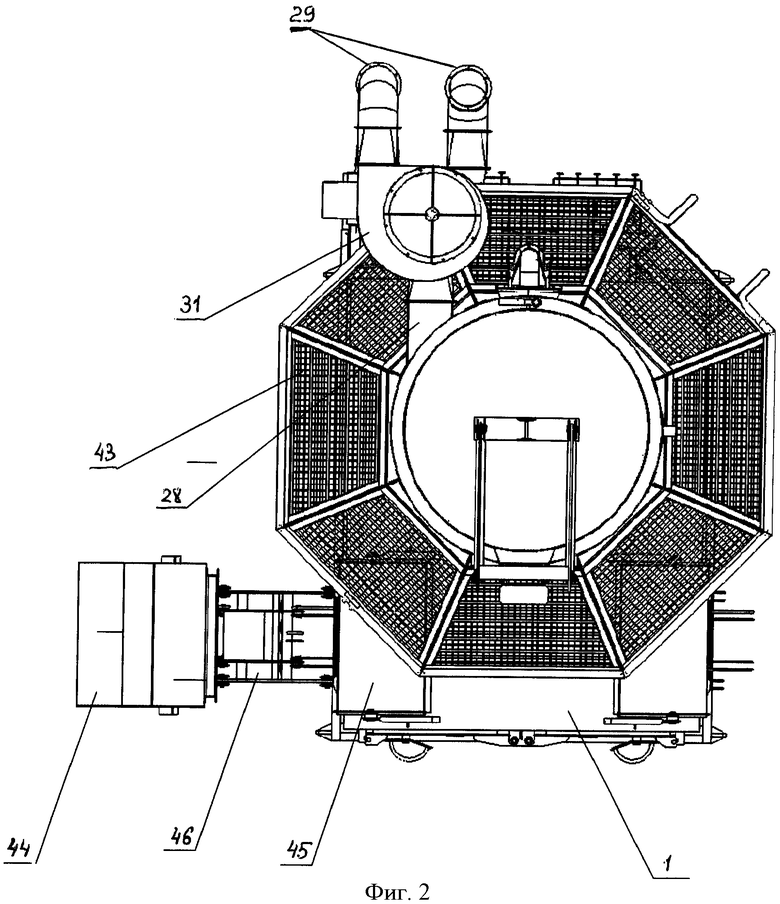

На фиг.2 представлен вид сверху заявляемой установки.

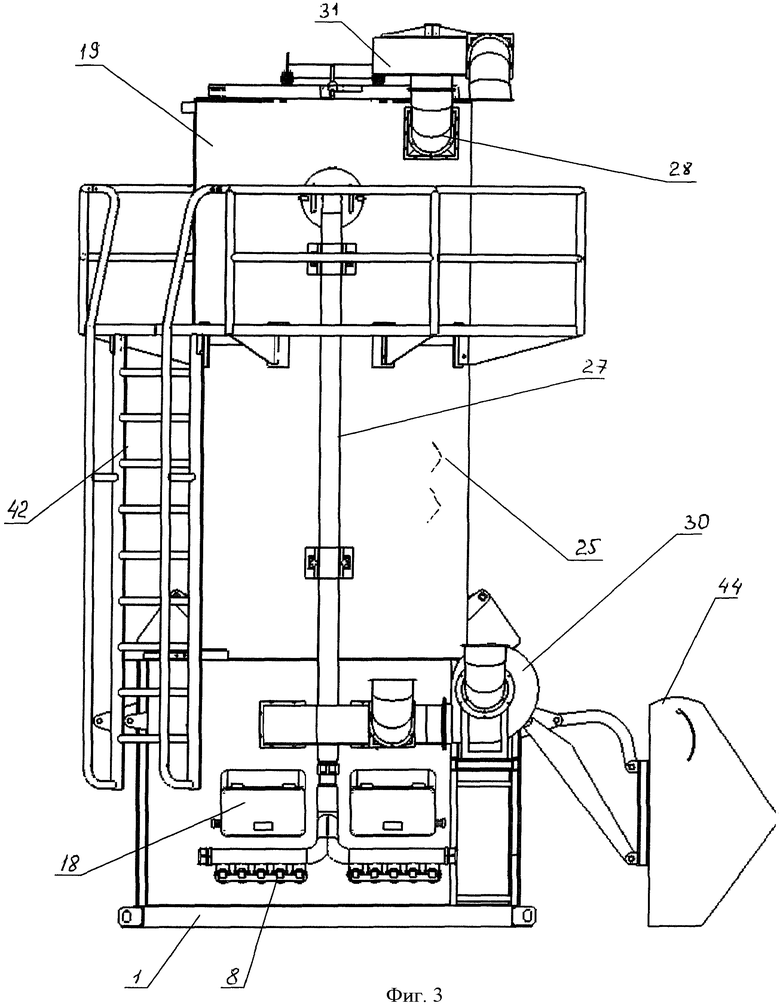

На фиг.3 представлен вид установки со стороны расположения газохода.

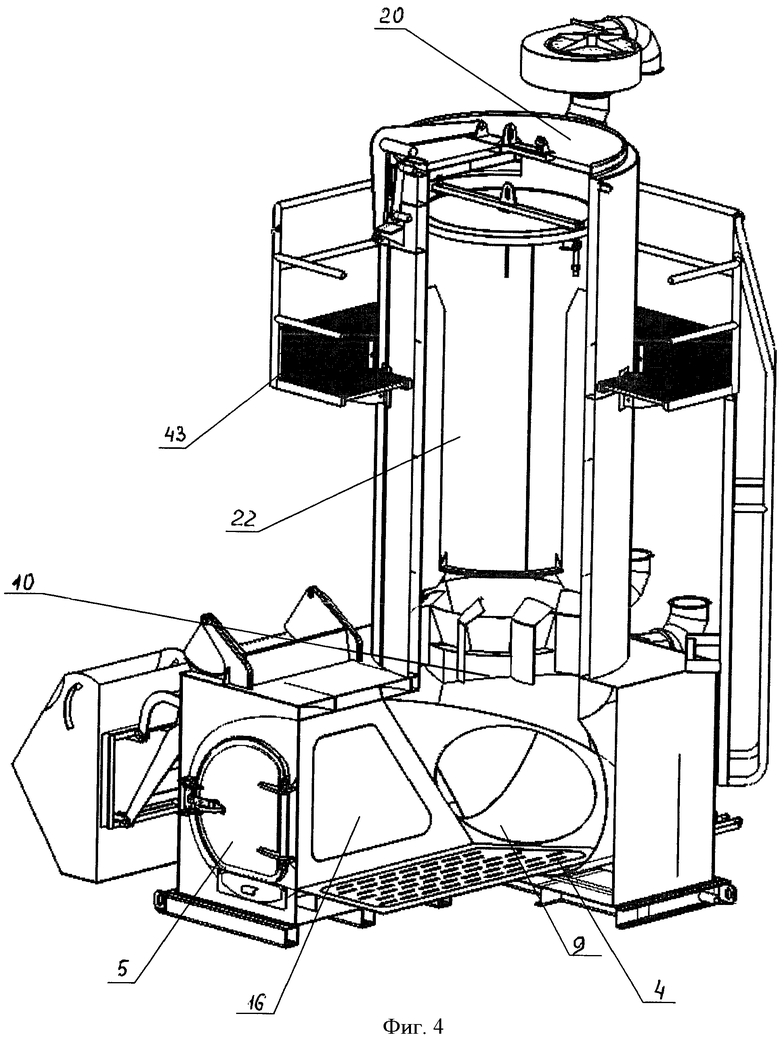

На фиг.4 схематично представлен разрез установки.

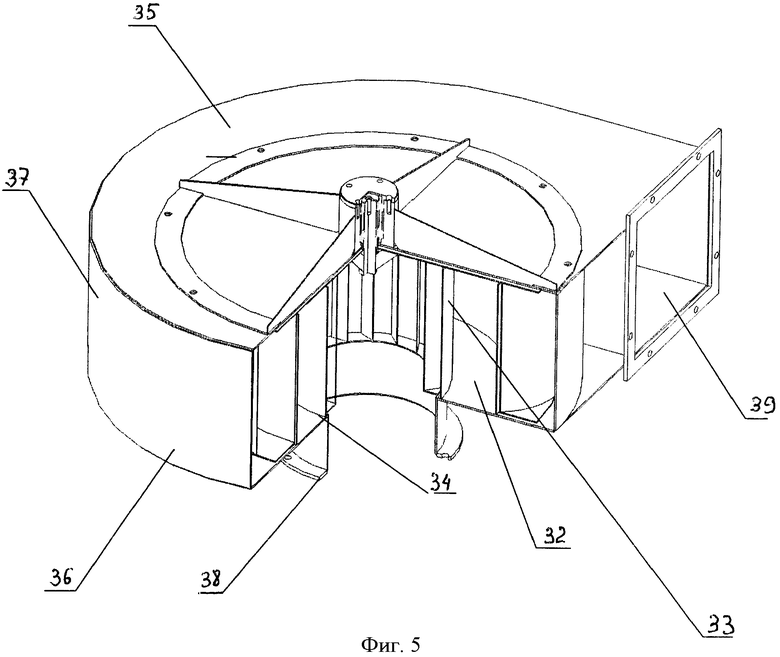

На фиг.5 представлен общий вид фильтрующего блока.

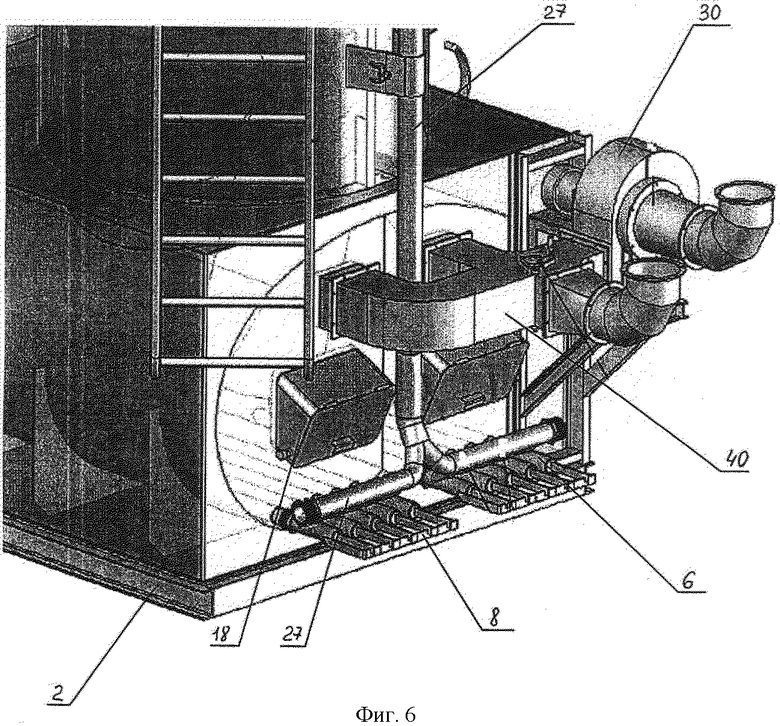

На фиг.6 представлен узел ввода газохода в камеру подачи вторичного воздуха.

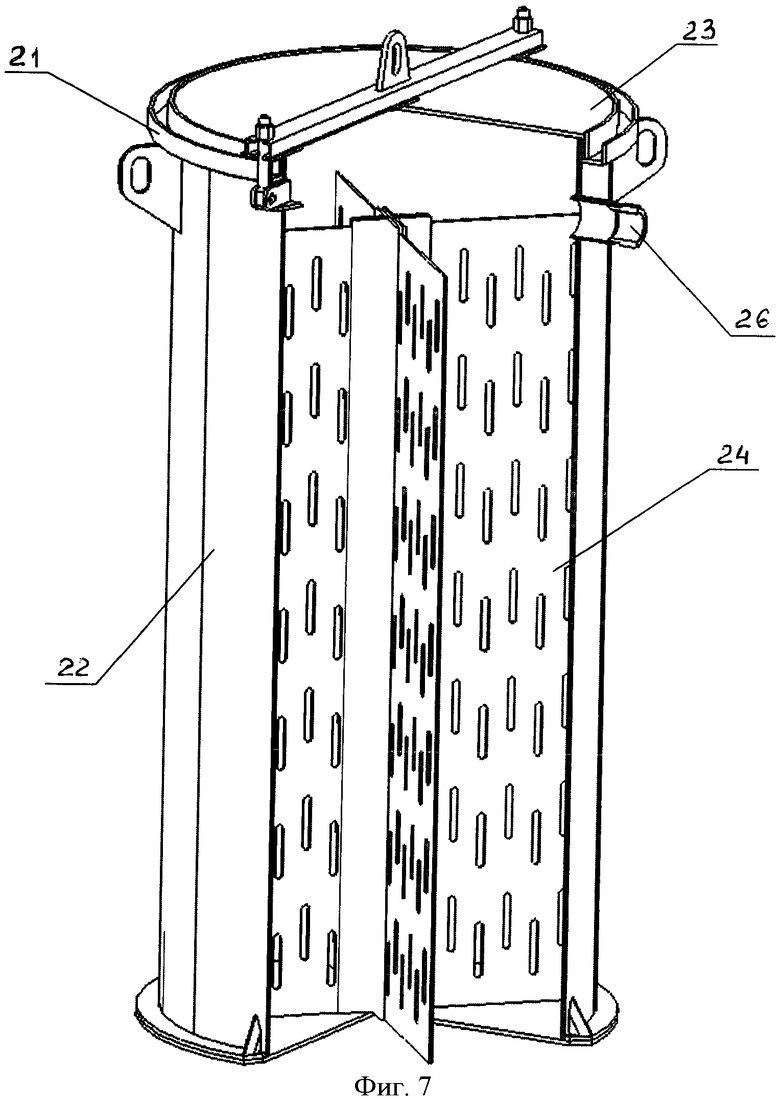

На фиг.7 схематично представлен общий вид реторты с крестообразной перегородкой.

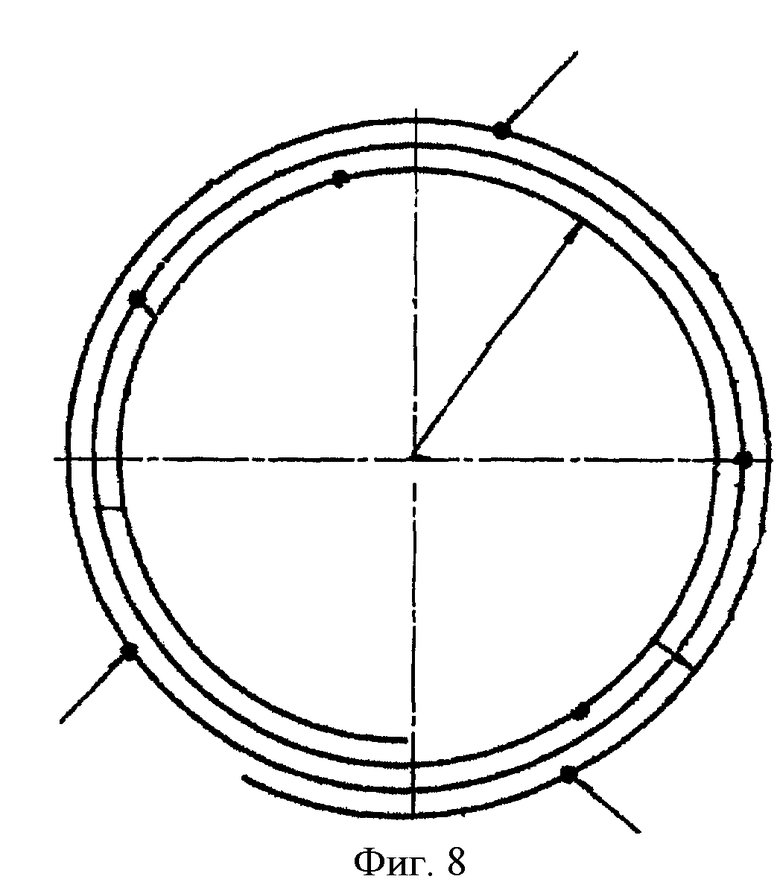

На фиг.8 изображен вид сверху на рулон, образующий боковую поверхность цилиндрической реторты.

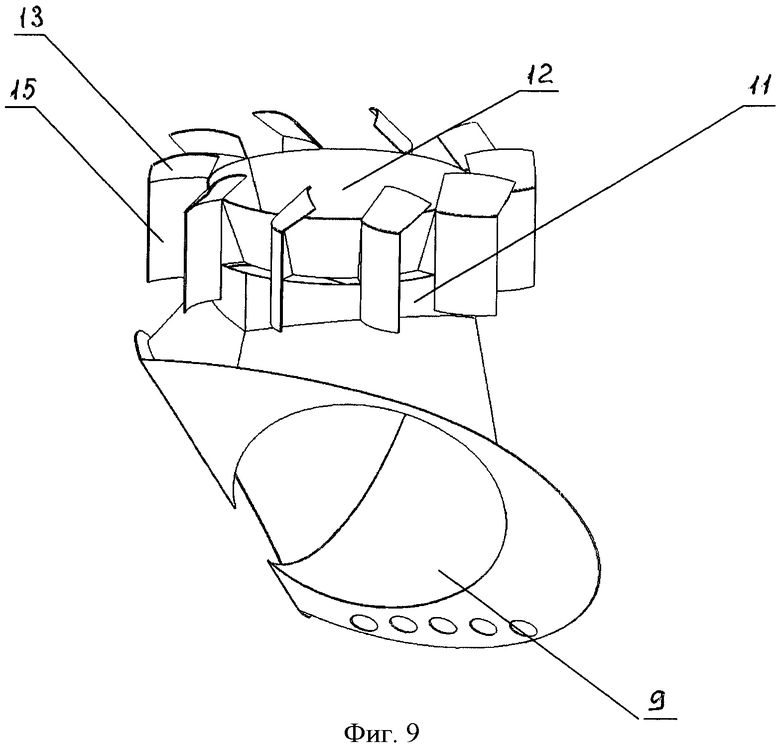

На фиг.9 представлено изображение блока предварительного смешивания.

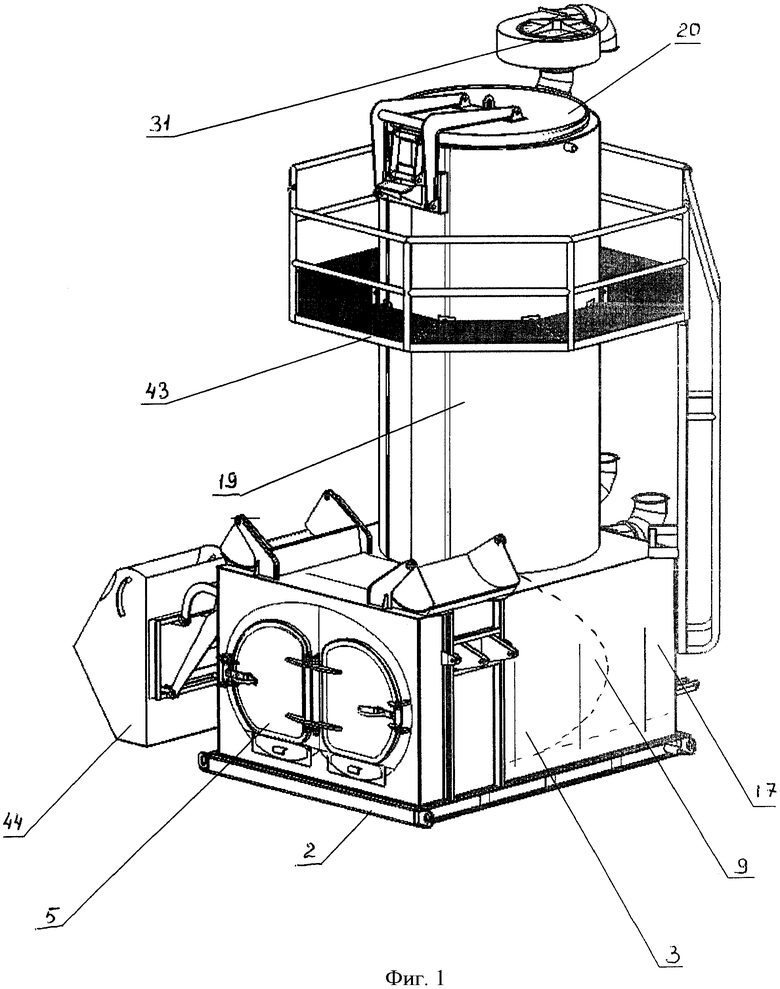

На фиг.10 представлен общий вид заявляемой установки со стороны камеры подачи вторичного воздуха.

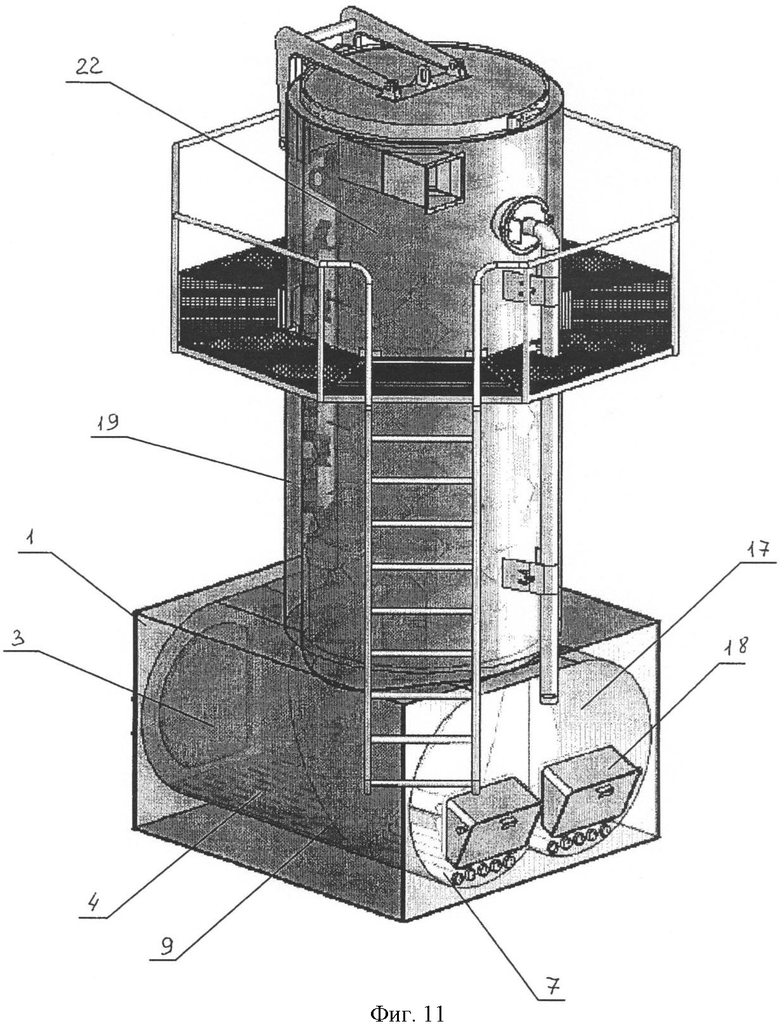

На фиг.11 схематично представлен вид части установки, содержащий изображение внутреннего размещения колосников и трубок канала подачи первичного воздуха.

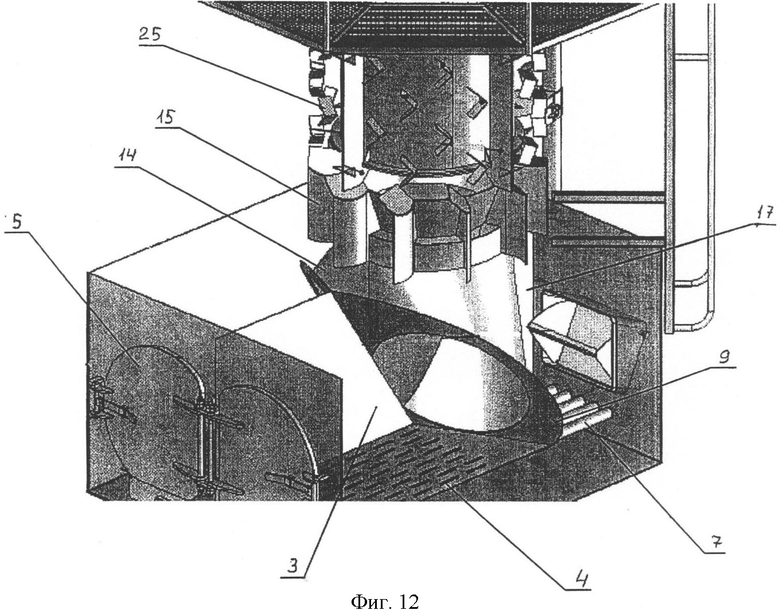

На фиг.12 схематично представлено взаиморасположение камеры сгорания и камеры подачи вторичного воздуха.

Позициями на чертежах обозначены:

1) отдельный корпус,

2) станина (опорная поверхность),

3) камера сгорания,

4) колосники,

5) герметично закрывающиеся дверцы,

6) канал подачи первичного воздуха,

7) трубки,

8) дроссельный клапан,

9) криволинейная перегородка,

10) блок предварительного смешивания,

11) кольцевая вставка,

12) конусный раструб,

13) лопатки,

14) отводы из камеры сгорания,

15) турбинки,

16) переборка,

17) камера подачи вторичного воздуха,

18) заслонки,

19) корпус термогазохимического реактора,

20) крышка реактора,

21) опорное кольцо,

22) цилиндрическая реторта,

23) герметичная крышка,

24) крестообразная перегородка реторты,

25) завихрители потока,

26) выход продуктов пиролиза,

27) коллектор,

28) отводящий патрубок,

29) газоход,

30) дымосос,

31) фильтрующий блок,

32) фильтрующий элемент,

33) пластины,

34) опора,

35) верхняя поверхность фильтрующего блока,

36) нижняя поверхность фильтрующего блока,

37) боковая стенка фильтрующего блока,

38) входное отверстие фильтрующего блока,

39) выходной отверстие фильтрующего блока,

40) распределительный канал,

41) контур водяной рубашки,

42) лестница,

43) смотровая площадка,

44) бункер,

45) засыпная воронка,

46) поворотные рычаги.

Основной проблемой любых установок термического уничтожения отходов является очистка отходящих газов до норм ПДК, от этого зависит возможность эксплуатации установок и согласование их работы с местными контролирующими органами.

Принцип действия заявляемой установки основан на процессе пиролиза. Установка включает теплоизолированный сварной отдельный корпус 1, размещенный на опорной поверхности (станине) 2. В корпусе 1 размещена горизонтально ориентированная вытянутая конструкция, по форме напоминающая горизонтально расположенный цилиндр, разделенный криволинейной перегородкой 9 на камеру сгорания 3 и камеру подачи вторичного воздуха 17. Криволинейная перегородка 9 выполняет функцию разделителя потока отходящих газов, образующихся в результате сгорания топлива от потока вторичного воздуха, поступающего из атмосферы. В верхней части криволинейной перегородки находится зона сопряжения камеры сгорания 3 и камеры подачи вторичного воздуха 17 с термогазохимическим реактором. Кроме того, и камера сгорания 3, и камера подачи вторичного воздуха 17 снабжены вертикально ориентированными переборками 16, разделяющими объемы камер на две половины. Камера сгорания 3 снабжена герметично закрывающимися дверцами 5, через которые происходит закладка растопочного материала и части сжигаемых отходов. В нижней части камеры сгорания 3 расположены колосники 4, выполненные в виде, например, перфорированной решетки. Камера подачи вторичного воздуха 17 сопряжена с камерой сгорания 3, при этом в нижней части камеры подачи вторичного воздуха размещен ряд трубок 7, из которых сформирован канал подачи первичного воздуха 6. Входы трубок 7 выведены за пределы корпуса со стороны камеры подачи вторичного воздуха 17, а выходы вмонтированы в криволинейную перегородку 9, разделяющую камеру сгорания 3 и камеру подачи вторичного воздуха 17. При этом в криволинейной перегородке 9 выполнены отверстия, расположенные ниже уровня размещения колосников 4. Со стороны входов трубки снабжены дроссельными клапанами 8. Таким образом, первичный воздух поступает по трубкам, расположенным в нижней части камеры подачи вторичного воздуха непосредственно в камеру сгорания под колосники.

Камера подачи вторичного воздуха 17 снабжена регулирующими заслонками 18. На корпусе 1, вмещающем камеру сгорания 3 и камеру подачи вторичного воздуха 17, смонтирован термогазохимический реактор, корпус 19 которого выполнен в виде вертикально ориентированного прямого цилиндра. По внутренней боковой поверхности корпуса 19 реактора закреплены завихрители потока 25, каждый из которых представляет собой металлический уголок с величиной угла, равной 90°. Уголки закреплены по спирально закрученной вдоль всей боковой цилиндрической поверхности реактора линии. Термогазохимический реактор снабжен герметичной крышкой 20, а в верхней части его боковой поверхности расположен отводящий патрубок 28, к которому подключен фильтрующий блок 31. В нижней части термогазохимического реактора, в зоне сопряжения с камерой сгорания и камерой подачи вторичного воздуха, под цилиндрической ретортой 22 размещен блок предварительного смешивания 10 потоков отходящих газов из камеры сгорания и потока вторичного воздуха. Блок представляет собой жестко соединенные между собой с образованием зазора усеченно-конический раструб 12 и кольцевую вставку 11, по внешней стороне которой укреплены вертикально ориентированные турбинки 15, выполненные в виде пластинчатых элементов криволинейной формы. Турбинки могут быть выполнены комбинированными, с дополнительными лопатками 13, наклонно закрепленными в верхней части турбинок 15. Турбинки 15 расположены по окружности между корпусом 19 термогазохимического реактора и кольцевой вставкой 11. Такое расположение образует между соседними турбинками каналы, соединяющие полость термогазохимического реактора с полостью камеры подачи вторичного воздуха. Объем, ограниченный боковой поверхностью раструба, и зазор между кольцевой вставкой и раструбом также образуют каналы, соединяющие полость термогазохимического реактора с полостью камеры сгорания. Из нижней части установки, а именно из камеры сгорания, сквозь криволинейную перегородку к кольцевой вставке 11 прикреплены отводы 14 из камеры сгорания, выполненные в виде отрезков трубы, совмещенных по боковой поверхности. Таким образом, внутреннее пространство камеры сгорания посредством отводов сообщается с пространством конусного раструба и кольцевым пространством, образованным между конусным раструбом и кольцевой вставкой. Внутреннее пространство камеры подачи вторичного воздуха сообщается с пространством между турбинками кольцевой вставки. Большую, до 90%, часть термогазохимического реактора занимает цилиндрическая реторта 22. В верхнем основании цилиндра, образующего корпус реактора, выполнено центральное отверстие, в котором на опорном кольце 21 размещена цилиндрическая реторта 22, закрытая герметичной крышкой 23. Реторта 22 расположена соосно с цилиндром, образующим корпус термогазохимического реактора, и занимает до 0,9 высоты реактора. Реторта 22 выполнена многослойной металлической.

Так как внутренний объем реторты подвержен действию высоких давлений, то возникает необходимость утолщения его стенок, которое, однако, не является пропорциональной величиной для увеличения внутренних давлений. Необходимое повышение внутренних давлений обеспечивается использованием скрепленных цилиндров, то есть нескольких посаженных друг на друга цилиндров (Справочник машиностроителя под ред. Серенсена С.В., Москва, 1951, том 3, стр.157). В нашем случае для решения задачи применен следующий технологический прием: реторта выполнена из нескольких соединенных между собой посредством сварного шва металлических листов, свернутых в рулон. Внутренние листы оказываются при этом поджаты внешним контактным давлением, величина которого зависит от жесткости и плотности металлических листов, сворачиваемых в рулон. Количество слоев рулона определяется эмпирически.

Внутри реторты по всей ее высоте размещена крестообразная вставка 24, выполняющая функцию перегородки с прорезями и увеличивающая общую поверхность теплоотдачи реторты. Вставка разделяет объем реторты 22 на четыре равные части.

В верхней части боковой поверхности реторты выполнено отверстие 26 (выход продуктов пиролиза), к которому подсоединен коллектор 27, выведенный за боковую стенку корпуса термогазохимического реактора. Коллектор 27 выполнен в виде вертикально закрепленной трубы, разветвляющейся в нижней части на два отвода для организации ввода продуктов пиролиза в трубки подачи первичного воздуха 7. В каждую трубку подачи первичного воздуха введен отвод от коллектора. Для регулировки потока первичного воздуха и потока пиролизных газов, протекающих по трубкам, используют дроссельные клапаны, выполненные с возможностью отсечения того или иного потока (потока первичного воздуха или потока пиролизных газов). Таким образом, обеспечена возможность поступления пиролизных газов из реторты в камеру сгорания для очистки.

К отводящему патрубку термогазохимического реактора подключен фильтрующий блок 31, представляющий собой устройство, содержащее фильтрующий или каталитический элемент 32, например минеральную или базальтовую вату. Фильтрующий блок выполнен с активным распределением отходящих газов на фильтрующий и/или каталитический элемент, что способствует более эффективной очистке газов перед их выходом в атмосферу. Фильтрующий блок выполнен в виде горизонтально размещенной «улитки» на основе центробежного вентилятора, в нижней центральной части которой выполнено отверстие 38 с входящим патрубком, через который отходящие газы поступают из термогазохимического реактора внутрь фильтрующего блока. Фильтрующий блок 31 представляет собой корпус с верхней 35 и нижней 36 поверхностями и боковой стенкой 37. В центральной части нижней поверхности выполнено входное отверстие 38 для потока отходящих газов из термогазохимического реактора. На опоре 34 вблизи входного отверстия по окружности расположены вертикально ориентированные пластины 33, перед фильтрующим /или каталитическим элементом по направлению движения потока отходящих газов с возможностью перемещения пластин по окружности. За пластинами 33 по кольцу размещен слой фильтрующего /или каталитического элемента 32, в качестве которого может быть использована, например, минеральная или базальтовая вата.

За слоем катализатора расположена полость в виде витка спирали, предназначенная для разгона и отвода очищенных газов. Полость оканчивается выходным патрубком, соединенным с газоходом 29. На выходе из газохода 29 посредством запорной арматуры смонтирован распределительный канал 40, подключенный к дымососу 30 и снабженный выводами в полость камеры подачи вторичного воздуха. Через дымосос осуществляется выпуск очищенных отходящих газов в атмосферу. Таким образом, заявляемая установка снабжена многоступенчатой системой очистки пиролизных и отходящих газов, вследствие чего обладает высокими экологическими показателями в процессе эксплуатации.

Вся конструкция снабжена контуром водяной рубашки 41, обеспечивающим предохранение установки от разрушения в режиме пиковых нагрузок и обеспечивающей циркуляцию теплоносителя в случае использования заявляемой установки для обогрева помещения. По окружности термогазохимического реактора расположена смотровая площадка 43, снабженная лестницей 42. Для удобства эксплуатации установка снабжена средствами загрузки утилизируемых отходов. На корпусе со стороны камеры сгорания выполнено отверстие, в котором установлена засыпная воронка 45, через которую осуществляется загрузка отходов из бункера 44, расположенного в непосредственной близости от установки и соединенного с ней поворотными рычагами 46. С одной стороны рычаги шарнирно закреплены на стенках засыпной воронки 45, а с другой стороны жестко соединены со стенками бункера 44. Перемещение бункера поворотом рычагов осуществляется посредством лебедки (не показана).

Заявляемая установка работает следующим образом.

Установку размещают в месте эксплуатации, заполняют контур водяной рубашки и проверяют тягу, открывая и закрывая заслонки подачи вторичного воздуха. Установка работает на любом твердом топливе, поэтому в качестве растопочного материала используют дрова, опилки, брикетированный уголь и т.д. Объем камеры сгорания заполняют растопочным материалом не более чем на 1/4 часть. После воспламенения растопочного материала заслонки подачи вторичного воздуха слегка приоткрывают. При достижении устойчивого горения растопочного материала камеру сгорания заполняют утилизируемыми отходами на весь объем. Заполнение камеры сгорания производят как через герметично закрывающиеся дверцы, так и через бункер с механизмом загрузки. Цилиндрическую реторту также заполняют утилизируемыми отходами, распределяя по всем секторам, образованным крестообразной решеткой и окружностью реторты. Крышку реторты герметично закрывают, после чего герметизируют и сам термогазохимический реактор. Скорость сжигания отходов зависит от интенсивности подачи воздуха в камеру сгорания. В процессе горения в камере происходят эндо- и экзотермические реакции. При сгорании отходов идет процесс поглощения тепла сжигаемых ТБО с выделением углекислоты и паров воды. Этот процесс идет до температуры около 270° в камере сгорания, при превышении которой начинается экзотермический процесс. Выделение тепла происходит в незначительном количестве. Продукты разложения при горении подвергаются действию высоких температур и давлений, возрастающих при нагреве образовавшихся паров и газов в присутствии углерода, который в стадии образования газов является активным катализатором. Сжигаемые отходы, являющиеся своеобразным топливом установки, проходят процесс карбонизации, обогащаясь углеродом. При этом теряются водород и кислород. При достижении температуры около 435° происходит поглощение кислорода и самовозгорание топлива с выделением газов и тепла. Дымовые газы, образующиеся в результате сгорания, смешиваются со вторичным воздухом на входе термогазохимического реактора. Смешивание достигается за счет применения турбинок и обтекателей по окружности термогазохимического реактора. Далее смеси газов в реакторе активно адсорбируются, образуя центры конденсации, вокруг микроскопических твердых частиц и сгорают. В охлажденном парами воды газовом потоке происходит процесс распада окислов азота и связывание парами воды различных вредных веществ. Завихрители потока, расположенные по внутренней боковой поверхности реактора, способствуют турбулизации потока и завершению процесса доокисления газов. Так как поток отходящих газов из камеры сгорания обладает высокой температурой, то происходит нагревание стенок реторты, вокруг которой и закручивается поток отходящих газов. Предварительное смешивание потока отходящих газов со вторичным воздухом происходит в зоне сопряжения термогазохимического реактора с корпусом, содержащим камеру сгорания и камеру подачи вторичного воздуха. Отходы, находящиеся внутри реторты, также подвергаются действию высоких температур и начинается процесс пиролиза - химического разложение сложных веществ на более простые под воздействием теплоты. В результате процесса пиролиза из отходов образуются парогазовая смесь (пиролизный газ) и твердый углеродистый остаток. За счет того, что реторта выполнена герметичной, без отверстий, за исключением выходного отверстия в верхней ее части, процесс пиролиза идет равномерно, стабильно и с большой скоростью. Так как внутри реторты создается избыточное давление, то под его воздействием пиролизный газ поступает в коллектор через отверстие в верхней части реторты. По коллектору пиролизный газ подается и распределяется в трубки подачи первичного воздуха для дальнейшей очистки. По трубкам пиролизный газ поступает в камеру сгорания и смешивается с вновь образующимися отходящими газами. В верхней части боковой поверхности установки расположен отводящий патрубок, на выходе которого смонтирован фильтрующий блок, соединенный посредством газохода с дымососом, создающим тягу. Отходящие газы из термогазохимического реактора поступают в активный фильтрующий блок и очищаются, проходя через фильтрующий элемент. После фильтрующего блока отходящие газы подают в камеру подачи вторичного воздуха для дополнительной очистки или через дымосос выпускают в атмосферу. Цикл движения отходящих газов замыкается, и на выход дымососа поступают отходящие газы, не содержащие вредных веществ.

Пример конкретного выполнения.

Изготовлена пиролизная термогазохимическая установка для утилизации твердых бытовых отходов, содержащая две камеры сгорания объемом 2 м3 каждая, разделенные перегородкой, цилиндрическую реторту объемом 1,9 м3, толщина стенок которой составляет 12 мм. Термогазохимический реактор содержит цилиндрическую реторту, выполненную из 8 листов стали 09Г2С. Внешний диаметр реторты 1,2 м, вес 1600 кг. Общий вес установки около 5,5 тн. Загрузка установки составляет около 400 кг твердых бытовых отходов, при этом выход чистого углерода в результате прохождения полного цикла сгорания, пиролиза и очистки отходящих газов составляет около 100 кг с выделением 50000 ккал теплоты. Блок предварительного смешивания содержит 10 комбинированных с лопатками турбинок, обеспечивающих предварительное смешивание отходящих газов из камеры сгорания с вторичным воздухом. Фильтрующий блок содержит слой базальтовой ваты.

Установка обладает улучшенными по сравнению с известными устройствами того же назначения экологическими показателями за счет обеспечения сгорания углерода, получаемого в результате процесса пиролиза, протекающего в цилиндрической реторте, и наличия многоуровневой системы очистки отходящих газов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2439122C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2010 |

|

RU2429273C1 |

| Пиролизная мусоросжигательная установка | 2017 |

|

RU2678215C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА | 2009 |

|

RU2425294C1 |

| ТЕРМОГАЗОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ УТИЛИЗАЦИИ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2009 |

|

RU2423647C1 |

| Топка для утилизации ТКО | 2019 |

|

RU2716652C1 |

| СПОСОБ ПЕРЕРАБОТКИ И УНИЧТОЖЕНИЯ ТВЕРДЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476770C2 |

| УСТАНОВКА ТЕРМОХИМИЧЕСКОЙ КОНВЕРСИИ | 2025 |

|

RU2841534C1 |

| СПОСОБ И УСТРОЙСТВО УТИЛИЗАЦИИ ИЗНОШЕННЫХ ШИН В РЕАКТОРЕ БЫСТРОГО ПИРОЛИЗА В СРЕДЕ РАСПЛАВЛЕННОЙ ТЕРМОЖИДКОСТИ С РЕГУЛИРУЕМОЙ ТЕМПЕРАТУРОЙ | 2024 |

|

RU2833359C1 |

| МОБИЛЬНЫЙ МОДУЛЬ РЕАКТОРА ПИРОЛИЗА ДЛЯ КОМПЛЕКСОВ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТХОДОВ | 2021 |

|

RU2768809C1 |

Изобретение относится к устройствам уничтожения отходов путем сжигания топлива и может найти применение в газотурбинных, топочных и теплоэнергетических установках, в установках по переработке и утилизации бытовых и промышленных отходов. Технический результат: увеличение скорости прохождения процесса пиролиза, повышение его стабильности за счет организации более эффективной теплопередачи, а также активного распределения отходящих газов на фильтрующий или каталитический элемент. Пиролизная термогазохимическая установка для утилизации твердых бытовых отходов включает камеру сгорания с колосниками, соединенную с каналом подачи первичного воздуха, термогазохимический реактор, выполненный в виде корпуса с размещенной в нем цилиндрической ретортой, снабженной герметичной крышкой и выходом продуктов пиролиза, и камеру подачи вторичного воздуха. Она снабжена коллектором, фильтрующим блоком, вход которого подключен в верхней части корпуса термогазохимического реактора над цилиндрической ретортой, а выход соединен с камерой подачи вторичного воздуха и атмосферой посредством газохода, обеспечивающего циркуляцию отходящих газов. Камера сгорания и камера подачи вторичного воздуха размещены в отдельном корпусе, разделены криволинейной перегородкой, а полости камер выполнены сообщающимися с полостью корпуса термогазохимического реактора. По внутренней боковой поверхности корпуса термогазохимического реактора закреплены завихрители потока, а боковая поверхность цилиндрической реторты выполнена многослойной. Выход продуктов пиролиза организован в верхней части боковой поверхности реторты и соединен с коллектором, подключенным к каналу подачи первичного воздуха. 16 з.п. ф-лы, 12 ил.

1. Пиролизная термогазохимическая установка для утилизации твердых бытовых отходов, включающая камеру сгорания с колосниками, соединенную с каналом подачи первичного воздуха, термогазохимический реактор, выполненный в виде корпуса с размещенной в нем цилиндрической ретортой, снабженной герметичной крышкой и выходом продуктов пиролиза, и камеру подачи вторичного воздуха, отличающаяся тем, что она снабжена коллектором, фильтрующим блоком, вход которого подключен в верхней части корпуса термогазохимического реактора над цилиндрической ретортой, а выход соединен с камерой подачи вторичного воздуха и атмосферой посредством газохода, обеспечивающего циркуляцию отходящих газов, при этом камера сгорания и камера подачи вторичного воздуха размещены в отдельном корпусе, разделены криволинейной перегородкой, а полости камер выполнены сообщающимися с полостью корпуса термогазохимического реактора, по внутренней боковой поверхности корпуса термогазохимического реактора закреплены завихрители потока, а боковая поверхность цилиндрической реторты выполнена многослойной, выход продуктов пиролиза организован в верхней части боковой поверхности реторты и соединен с коллектором, подключенным к каналу подачи первичного воздуха.

2. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что канал подачи первичного воздуха представляет собой ряд горизонтально ориентированных трубок, расположенных в камере подачи вторичного воздуха, при этом для размещения выходов трубок криволинейная перегородка снабжена отверстиями, выполненными ниже уровня размещения колосников.

3. Пиролизная термогазохимическая установка по п.2, отличающаяся тем, что трубки канала подачи первичного воздуха снабжены дроссельными клапанами.

4. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что фильтрующий блок представляет собой корпус, имеющий верхнюю, нижнюю поверхности и боковую стенку, снабженный входом потока отходящих газов, организованным в центральной части нижней поверхности, и выходом потока очищенных отходящих газов, тангенциально расположенным в боковой стенке, при этом в корпусе фильтрующего блока размещен фильтрующий и/или каталитический элемент с образованием канала между фильтрующим и/или каталитическим элементом и боковой стенкой корпуса для отвода очищенных отходящих газов.

5. Пиролизная термогазохимическая установка по п.4, отличающаяся тем, что фильтрующий блок дополнительно снабжен вертикально ориентированными пластинами, закрепленными по окружности вблизи входа перед фильтрующим /или каталитическим элементом по направлению движения потока отходящих газов с возможностью перемещения пластин по окружности.

6. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что цилиндрическая реторта снабжена крестообразной вертикально ориентированной перегородкой с прорезями, размещенной по всей высоте реторты.

7. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что цилиндрическая реторта образована, по крайней мере, из одного металлического листа, свернутого в рулон.

8. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что она снабжена дымососом, подключенным в газоход, соединяющий фильтрующий блок и камеру подачи вторичного воздуха.

9. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что в камере сгорания и камере подачи вторичного воздуха размещены вертикально ориентированные переборки, разделяющие полости камеры сгорания и камеры подачи вторичного воздуха на две части.

10. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что она снабжена блоком предварительного смешивания отходящих газов из камеры сгорания и вторичного воздуха из камеры подачи вторичного воздуха, расположенным в корпусе термогазохимического реактора под цилиндрической ретортой.

11. Пиролизная термогазохимическая установка по п.10, отличающаяся тем, что блок предварительного смешивания отходящих газов представляет собой усеченно-конический раструб, соосно с которым с образованием зазора со стороны внешней поверхности размещена кольцевая вставка, с внешней стороны которой по окружности закреплены турбинки в виде пластинчатых элементов криволинейной формы, размещенных с образованием каналов, соединенных с камерой подачи вторичного воздуха, при этом каналы, образованные раструбом и кольцевой вставкой, соединены с камерой сгорания.

12. Пиролизная термогазохимическая установка по п.11, отличающаяся тем, что турбинки снабжены лопатками, закрепленными в верхней части пластинчатых элементов криволинейной формы под наклоном к вертикальной плоскости.

13. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что высота цилиндрической реторты составляет не более 0,9 высоты корпуса термогазохимического реактора.

14. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что она снабжена контуром водяной рубашки.

15. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что она снабжена накопительным бункером для отходов, подвижно закрепленным к корпусу камеры сгорания и камеры подачи вторичного воздуха, и механизмом перемещения бункера, при этом на корпусе камеры сгорания и камеры подачи вторичного воздуха смонтирована засыпная воронка, а механизм перемещения бункера включает поворотные рычаги, с одной стороны шарнирно закрепленные на засыпной воронке, а с другой стороны - на бункере, и лебедку, обеспечивающую перемещение бункера на поворотных рычагах.

16. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что она снабжена лестницей и смотровой площадкой, расположенной вокруг термогазохимического реактора на уровне размещения фильтрующего блока.

17. Пиролизная термогазохимическая установка по п.1, отличающаяся тем, что завихрители потока представляют собой металлические уголки с величиной угла от 60° до 110°.

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТВЁРДОГО ТОПЛИВА | 2002 |

|

RU2202069C1 |

| ТОПОЧНОЕ УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ОТХОДОВ | 1998 |

|

RU2147710C1 |

| УСТАНОВКА ЦИКЛИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ УТИЛИЗАЦИИ ОТХОДОВ, СОДЕРЖАЩИХ ПОЛИМЕРНЫЕ СОЕДИНЕНИЯ | 2000 |

|

RU2186295C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДЫХ БЫТОВЫХ И ДРУГИХ ОРГАНИЧЕСКИХ ОТХОДОВ С УГЛЕМ | 2002 |

|

RU2226649C2 |

| Паром | 1934 |

|

SU45177A1 |

| Пневматический ударный механизм | 1976 |

|

SU767342A1 |

Авторы

Даты

2011-09-10—Публикация

2010-01-25—Подача