Изобретение относится к испытательной технике и может быть использовано для непрерывной регистрации износа роликовых пар трения при три- боиспытаниях.

Цель изобретения - повышение точности испытаний путем исключения влияния узла нагружения на измеряемую величину износа.

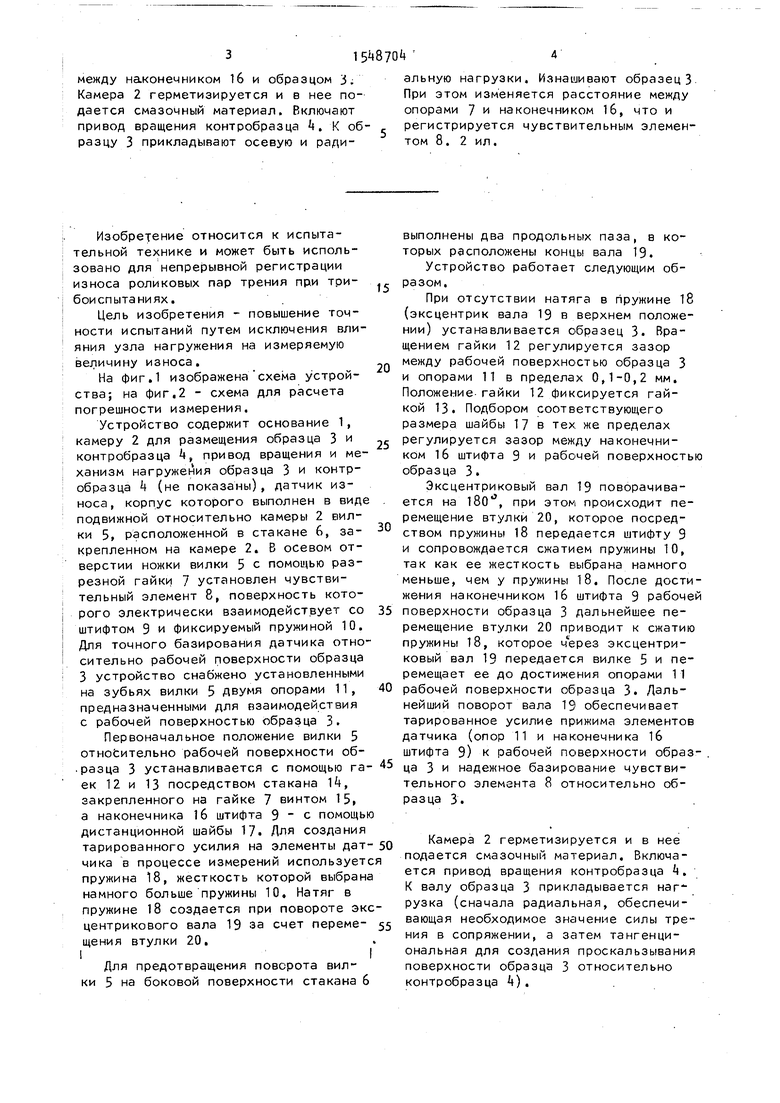

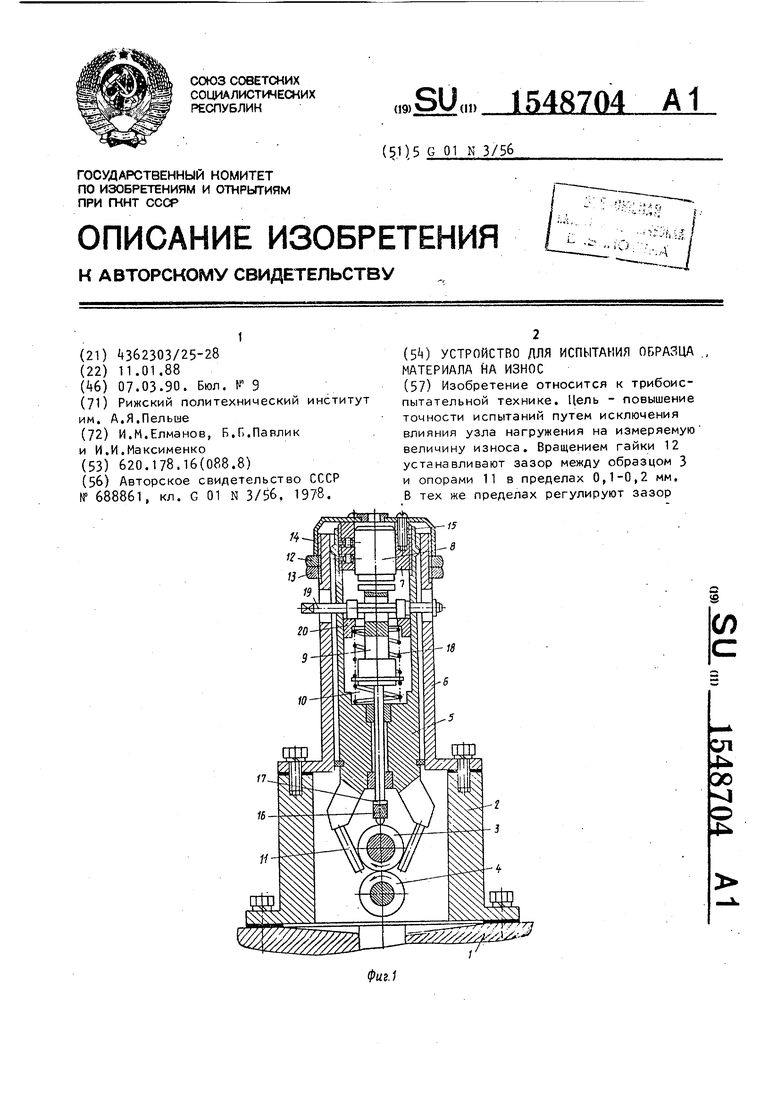

На фиг.1 изображена схема устройства; на фиг.2 - схема для расчета погрешности измерения.

Устройство содержит основание 1, камеру 2 для размещения образца 3 и контробразца Ь, привод вращения и механизм нагружения образца 3 и контробразца 4 (не показаны) , датчик износа, корпус которого выполнен в виде подвижной относительно камеры 2 вилки 5, расположенной в стакане 6, закрепленном на камере 2. В осевом отверстии ножки вилки 5 с помощью разрезной гайки 7 установлен чувствительный элемент 8, поверхность которого электрически взаимодействует со штифтом 9 и фиксируемый пружиной 10. Для точного базирования датчика относительно рабочей поверхности образца 3 устройство снабжено установленными на зубьях вилки 5 двумя опорами 11, предназначенными для взаимодействия с рабочей поверхностью образца 3.

Первоначальное положение вилки 5 относительно рабочей поверхности образца 3 устанавливается с помощью га- ек 12 и 13 посредством стакана 14, закрепленного на гайке 7 винтом 15, а наконечника 16 штифта 9 с помощью дистанционной шайбы Г/. Для создания тарированного усилия на элементы дат- чика в процессе измерений используетс пружина 18, жесткость которой выбрана намного больше пружины 10. Натяг в пружине 18 создается при повороте эксцентрикового вала 19 за счет переме- щения втулки 20. I

Для предотвращения поворота вилки 5 на боковой поверхности стакана 6

0

35 40

45 50 5

выполнены два продольных паза, в которых расположены концы вала 19.

Устройство работает следующим образом.

При отсутствии натяга в пружине 18 (эксцентрик вала 19 в верхнем положении) устанавливается образец 3. Вращением гайки 12 регулируется зазор между рабочей поверхностью образца 3 и опорами 11 в пределах 0,1-0,2 мм. Положение гайки 12 фиксируется гайкой 13. Подбором соответствующего размера шайбы 17 в тех же пределах регулируется зазор между наконечником 16 штифта 9 и рабочей поверхностью образца 3.

Эксцентриковый вал 19 поворачивается на 180й, при этом происходит перемещение втулки 20, которое посредством пружины 18 передается штифту 9 и сопровождается сжатием пружины 10, так как ее жесткость выбрана намного меньше, чем у пружины 18. После достижения наконечником 16 штифта 9 рабочей поверхности образца 3 дальнейшее перемещение втулки 20 приводит к сжатию пружины 18, которое ч ерез эксцентриковый вал 19 передается вилке 5 и перемещает ее до достижения опорами 11 рабочей поверхности образца 3. Дальнейший поворот вала 19 обеспечивает тарированное усилие прижима элементов датчика (опор 11 и наконечника 16 штифта 9) к рабочей поверхности образца 3 и надежное базирование чувствительного элемента 8 относительно образца 3.

Камера 2 герметизируется и в нее подается смазочный материал. Включается привод вращения контробразца k. К валу образца 3 прикладывается нагрузка (сначала радиальная, обеспечивающая необходимое значение силы трения в сопряжении, а затем тангенци- ональная для создания проскальзывания поверхности образца 3 относительно контробразца Ц).

В процессе испытаний изнашивается рабочая поверхность образца 3, что сопровождается изменением расстояния между опорами 7 и наконечником 16 штифта 9 и таким же изменением расстояния между поверхностью чувствительного элемента 8 и штифтом 9.

Величина этого изменения непрерывно регистрируется с помощью ЭВМ в виде функции угла поворота и может быт определена по формуле

, ,, где о - износ образца 3;

о,- соответствующее износу о

ремещение вилки 5. Перемещение вилки 5 равно

В, А,0 - .

Из подобия треугольников и А2БгО следует, что

& -вЬ(А Г

пеЧс(

или

&

sinoi Отсюда следует,

&

Д-&(1

+

так как в процессе измерений неизбежны погрешности, связанные с неравномерностью тепловых деформаций штифта 9 и вилки 5 и вносимые чувствительным элементом 8, то

per

A ±i

погр

Устройство для испытания образца материала на износ, содержащее осно вание, установленную на нем камеру, размещенные в ней держатели образца и контробразца, связанный с держате

где Ь. рег - регистрируемое значение из-35 лем образца узел нагружения, привод

ГР

менения расстояния между чувствительным элементом 8 и штифтом 9, величина погрешности, что

Л лог В результате получим,

Јрег & +

U

погр

+ /sinoib Из последнего соотношения следует,

что снижение погрешности также зависит от угла pi.

Величина оЈ с одной стороны ограничена условием надежного базирования

вращения контробразца, датчик износ и регистрирующую аппаратуру, отл чающееся тем, что, с целью повышения точности испытания, оно

40 снабжено установленной в камере с возможностью перемещения вилкой с осевым отверстием в ножке и установ ленными на зубьях вилки двумя опора ми, предназначенными для взаимодей45 ствия с рабочей поверхностью образц а датчик износа установлен в осевом отверстии вилки.

ь

10

15

20

25

вилки на ролик, т.е. значением о( 60°, а с другой стороны - условием отсутствия заклинивания: oi р , где р - угол трения для данного типа материалов. Например, для стальных образца 3, контробразца и вилки 5 рл 7° ч т п 7 ° П 11

f , OJ.1L / -W U,

Тогда значение выражения (1 + -;),

учитывая, что sin60 0,866, будет изменяться в пределах 2-10, т.е. допол- нительно погрешность измерений уменьшается не менее, чем в 2 раза.

При проведении длительных испытаний для уменьшения износа поверхностей штифта 16 и опор 11 поворотом эксцентрикового вала 19 осуществляется отвод поверхностей этих элементов от образца 3 и фиксация штифта 9 в верхнем положении с помощью пружины 10.

Использование предложенного устройства позволяет снизить погрешность измерений износа роликовых пар трения при величинах износа менее 10-20 мкм, автоматизировать процесс измерений при высоких скоростях скольжения.

Формула изобретения

Устройство для испытания образца материала на износ, содержащее осно1 вание, установленную на нем камеру, размещенные в ней держатели образца и контробразца, связанный с держателем образца узел нагружения, привод

лем образца узел нагружения, привод

вращения контробразца, датчик износа и регистрирующую аппаратуру, отличающееся тем, что, с целью повышения точности испытания, оно

снабжено установленной в камере с возможностью перемещения вилкой с осевым отверстием в ножке и установленными на зубьях вилки двумя опорами, предназначенными для взаимодействия с рабочей поверхностью образца, а датчик износа установлен в осевом отверстии вилки.

х

Л

| название | год | авторы | номер документа |

|---|---|---|---|

| ИСПЫТАТЕЛЬНАЯ КАМЕРА МАШИНЫ ТРЕНИЯ | 1999 |

|

RU2163013C2 |

| АВТОНОМНЫЙ УЗЕЛ ТРЕНИЯ ДЛЯ ИСПЫТАТЕЛЬНОГО ОБОРУДОВАНИЯ НА ТРЕНИЕ И ИЗНОС | 2024 |

|

RU2823582C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОТИВОИЗНОСНЫХ И (ИЛИ) АНТИФРИКЦИОННЫХ СВОЙСТВ ТРИБОСИСТЕМЫ С ОДНИМ ЛИНЕЙНЫМ КОНТАКТОМ ПОСТОЯННОЙ ПРОТЯЖЕННОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279660C2 |

| Устройство для испытаний материалов на износ и трение | 2024 |

|

RU2825725C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА ТРЕНИЕ И ИЗНАШИВАНИЕ СОПРЯЖЕНИЙ ТИПА ВАЛ - ВТУЛКА | 1999 |

|

RU2173846C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ НА ТРЕНИЕ И ИЗНОС | 2013 |

|

RU2531124C1 |

| МАШИНА ТРЕНИЯ ДЛЯ СРАВНИТЕЛЬНЫХ ИСПЫТАНИЙ АНТИФРИКЦИОННЫХ МАТЕРИАЛОВ | 2024 |

|

RU2823909C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ИЗОЛЯЦИИ ПРОВОДОВ ИЛИ КАБЕЛЕЙ НА ИСТИРАНИЕ | 2010 |

|

RU2422799C1 |

| Стенд для испытания материалов на трение и износ | 1988 |

|

SU1578577A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ МАШИНА ТРЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2624992C2 |

Изобретение относится к трибоиспытательной технике. Цель - повышение точности испытаний путем исключения влияния узла нагружения на измеряемую величину износа. Вращением гайки 12 устанавливают зазор между образцом 3 и опорами 11 в пределах 0,1 - 0,2 мм. В тех же пределах регулируют зазор между наконечником 16 и образцом 3. Камера 2 герметизируется и в нее подается смазочный материал. Включают привод вращения контробразца 4. К образцу 3 прикладывают осевую и радиальную нагрузки. Изнашивают образец 3. При этом изменяется расстояние между опорами 7 и наконечником 16, что и регистрируется чувствительным элементом 8. 2 ил.

| Устройство для испытания материалов на износ | 1978 |

|

SU688861A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-07—Публикация

1988-01-11—Подача