1

(2J) 4463581/31-25

(22) 18.07.88

(46) 07.03.90. Бюл. I 9

(71)Коммунарский горнометаллургический институт

(72)В.П.Бондаренко, Н.М.Кочмола, В.К.Богданов и В.Г.Франковский

(53)551.508.7 (088.8)

I

(56)Авторское свидетельство СССР № 1260812, кл. G 01 N 27/22, 1986.

Авторское свидетельство СССР № 1081515, кл. G 01 N 27/02, 1984.

(54)УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СОСТАВА СЫПУЧИХ МАТЕРИАЛОВ

(57)Изобретение относится к измерительной технике и предназначено для определения состава сыпучих материалов. Цель изобретения - повышение точности определения. Для этого устройство содержит емкостный датчик и индуктивный датчик, которые расположены друг над другом. При этом емкостный датчик выполнен в виде металлического патрубка, играющего роль

Изобретение относится к технике измерений электрических параметров сыпучих материалов и может быть использовано в энергетической промышленности для определения углерода в золе пылеугольных котлоагрегатов, а также на предприятиях химической, строительной, горнорудной и металлургической промышленности для определения влажности и ферромагнитной части сыпучих материалов.

заземленного измерительного электрода, который снабжен диэлектрической перегородкой. К диэлектрической перегородке прикреплены концы потенциального электрода, которые выступают в образованные измерительные полости. Заземленньй электрод соединен с виброуплотнителем и снабжен приводом поворота датчика на 180° вокруг горизонтальной оси. Индуктивный датчик выполнен в виде дозировочного бункера с катушкой, заслонкой и датчиком уровня материала в нем. Индуктивный и емкостный датчики включены в измерительные генераторы, схемы измерения и управления. Поворот емкостного датчика на 180° и обратно обеспечивает механизацию загрузки и разгрузки материала и позволяет совместить их во времени. В индуктивном датчике определяют содержание Ферромагнитной фракции, а в емкостном - содержание влаги и углерода. При этом с учетом содержания ферромагнитной фракции вводится поправка на содержание влаги и углерода. 1 ил.

§

(Л

Цель изобретения - повышение точности определения.

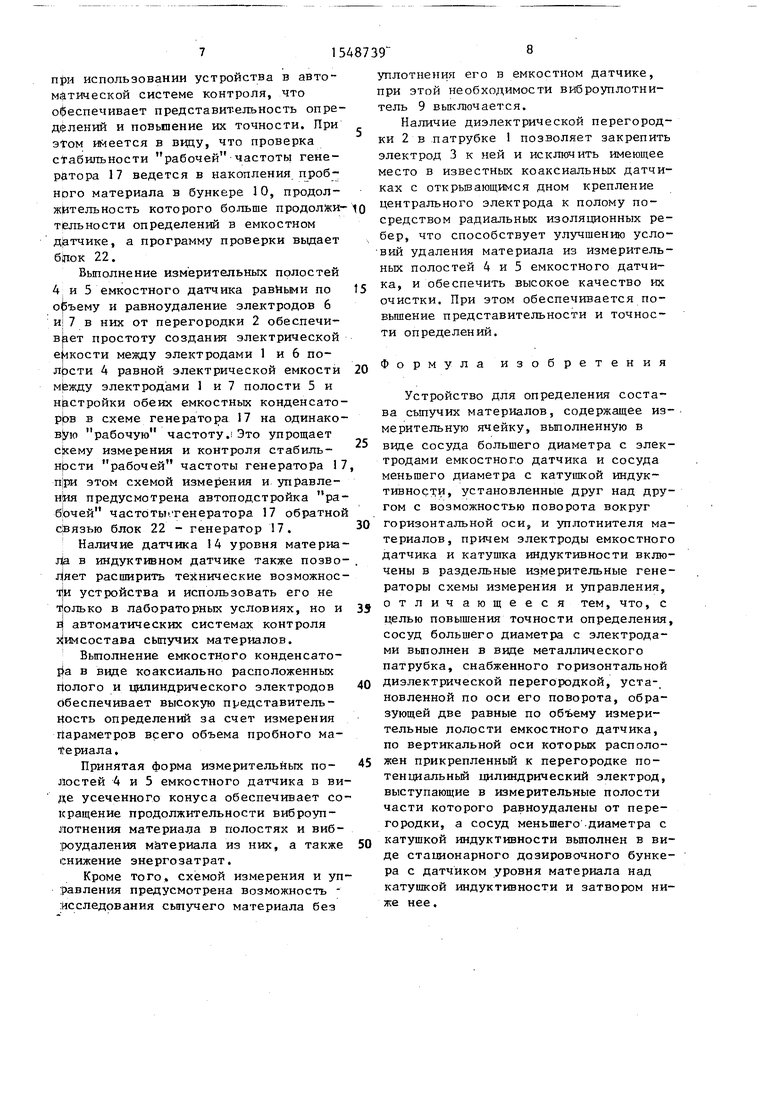

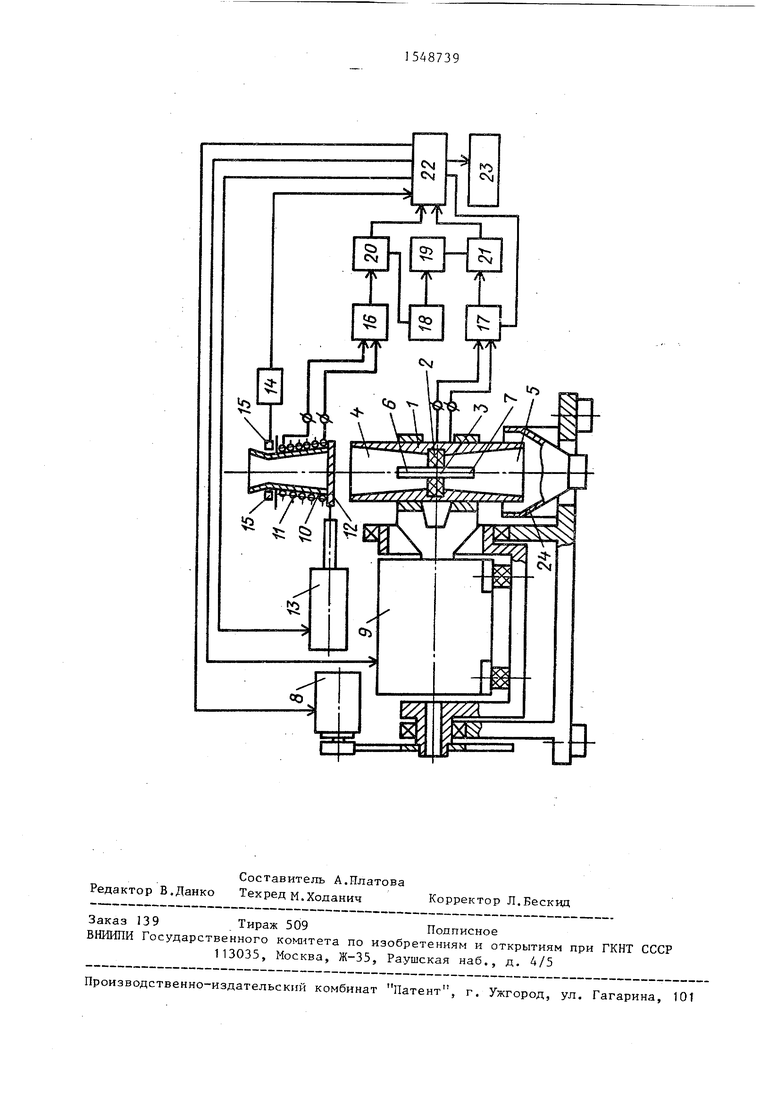

На чертеже показано предложенное устройство для определения состава сыпучих материалов.

Устройство состоит из металлического патрубка, выполняющего Лункции заземленного электрода 1 и снабженного горизонтальной диэлектрической перегородкой 2, к которой крепится ко- аксиально патрубку потенциальный цисл

4 00 1

со

СО

линдрический электрод 3, при этом образуются две равные по объему измерительные полости 4 и 5, а части 6 и 7 электрода 3 равноудалены от перегородки 2 и совместно с электродом образуют два коаксиальных емкостных конденсатора. Внутренняя поверхность патрубка от перегородки 2 к его торцам выполнена в виде двух усеченных конусов, малые основания которых расположены со стороны оснований перегородки 2, расположенной по оси поворота патрубка вокруг горизонтальной оси от привода 8. Наружная поверхность s патрубка соединена с виброуплотнителем 9. Емкостный конденсатор выполнен так, что электрическая емкость между электродами 1 и 6 равна емкости между

электродами 1 и 7 при порожних полос- 20 полость 4 емкостного датчика. После

Устройство работает следующим образом.

Материал равномерным потоком загружают в дозировочный бункер 10 индуктивного датчика, который постепенно заполняется. При достижении уровня материала в бункере 10 электродов 15 датчик 14 выдает в блок 22 сигнал,

под воздействием которого автоматически включается измерение частоты генератора 16 схемы измерения и выдается команда о прекращении загрузки материала в бункер 10. После измерения частоты генератора 16 блок 22

включает в работу привод 13, который открывает затвор 12 бункера 10. Под действием сил тяжести материал из бункера 10 поступает в измерительную

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического контроля содержания углерода в золе уноса пылеугольного котлоагрегата | 1989 |

|

SU1652756A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ВЛАЖНОСТИ СЫПУЧИХ МАТЕРИАЛОВ | 2010 |

|

RU2411512C1 |

| Устройство для измерения влажности ферромагнитных сыпучих продуктов | 1984 |

|

SU1260812A1 |

| Устройство для определения углерода в золе пылеугольных котлоагрегатов | 1987 |

|

SU1509711A1 |

| Устройство для определения углерода в золе пылеугольных котлоагрегатов | 1986 |

|

SU1363045A1 |

| Устройство для анализа состава ферромагнитных горячих сыпучих материалов | 1985 |

|

SU1314249A1 |

| РАДИО-ШАРИКОВЫЙ ПЕРВИЧНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАСХОДА ЖИДКОСТИ | 2018 |

|

RU2685798C1 |

| Частотный датчик давления | 1984 |

|

SU1224625A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ И ИНДИКАЦИИ ПРЕДЕЛЬНОГО УРОВНЯ ЖИДКИХ МАСЕЛ, НАХОДЯЩИХСЯ В НЕПРОЗРАЧНЫХ ЕМКОСТЯХ | 2011 |

|

RU2463565C1 |

| Устройство для измерения массы сыпучих материалов в потоке | 1989 |

|

SU1624272A1 |

Изобретение относится к измерительной технике и предназначено для определения состава сыпучих материалов. Цель изобретения - повышение точности определения. Для этого устройство содержит емкостный датчик и индуктивный датчик, которые расположены друг над другом. При этом емкостный датчик выполнен в виде металлического патрубка, играющего роль заземленного измерительного электрода, который снабжен диэлектрической перегородкой. К диэлектрической перегородке прикреплены концы потенциального электрода, которые выступают в образованные измерительные полости. Заземленный электрод соединен с виброуплотнителем и снабжен приводом поворота датчика на 180° вокруг горизонтальной оси. Индуктивный датчик выполнен в виде дозировочного бункера с катушкой, заслонкой и датчиком уровня материала в нем. Индуктивный и емкостный датчики включены в измерительные генераторы, схемы измерения и управления. Поворот емкостного датчика на 180° и обратно обеспечивает механизацию загрузки и разгрузки материала и позволяет совместить их во времени. В индуктивном датчике определяют содержание ферромагнитной фракции, а в емкостном - содержание влаги и углерода. При этом с учетом содержания ферромагнитной фракции вводится поправка на содержание влаги и углерода. 1 ил.

тях 4 и 5. Внутренняя конусная поверхность электрода 1 обеспечивает благоприятные условия уплотнения вибрацией материала в измерительных полостях и удаления его из полостей25 после измерения параметров.

Над патрубком и соосно ему установлен дозировочный бункер 10 с катушкой 11 индуктивности, .затвором 12 с приводом 13, датчиком 14 уровня ма- зо экспериментально плотности.

этого по команде блока 22 п закрывает затвор 32, и одно включается в работу виброуп 9, а после некоторой задерж навливаемой опытньм путем, измерительный генератор 17. действием вибрации в полост ходит уплотнение материала ной предварительно и устана

териала с электродами 15.

Катушка 11 индуктивности и электроды 1 и 3 емкостного конденсатора включены в схему измерения и управления, содержащую измерительные гене- $ раторы 16 и 17, опорный генератор 18, делитель 19 разностных частот, блоки I 20 и 21 выделения разностных частот, блок 22 управления и электронного вычисления и блок 23 индикации и реги- 40 страции измерений, при этом катушка 11 индуктивности и электроды 1 и 3 емкостного конденсатора включены в раздельные измерительные генераторы 16 и 17 соответственно.45

Для сброса отработанной пробы служит разгрузочная воронка 24, соединенная с системой вакуумного пробо- удаления или канализацией (не показано) .

Привод 8 поворота емкостного конденсатора совместно с виброуплотнителем 9 вокруг горизонтальной оси, привод 33 затвора 32 дозировочного

50

В процессе уплотнения материала производится непрерывное измерение частоты генератора 17, в схему которого включены электроды емкостного конденсатора с материалом между электродами 1 и 6. Достижение необходимой плотности при виброуплотнении и измерение частоты, по которой ведется расчет содержания контролируемого элемента, определяется блоком 22 в момент, когда приращение частоты генератора 17 при непрерывном ее измерении становится меньше значения заданной сходимости определений емкостного конденсатора. После чего блок 22 выключает виброуплотнитель 9, производит включение генератора 17 на измерение частоты емкостного датчика с материалом и включает в работу привод 8, который поворачивает емкостный датчик совместно с виброуплотнителем 9 вокруг горизонтальной оси на 180 .

При этом полости 4 и 5 меняются

местами и происходит опорожнение по- бункера 10 и его датчик 14 уровня ма- лости 4 от материала сначала под дей- териала соединены электрически с бло- ствием сил тяжести, а затем под дей- ком 22 управления и электронного вы-ствием вибрации уплотнителя 9, коточисления,рой предшествуют операции последуюэкспериментально плотности.

этого по команде блока 22 привод 13 закрывает затвор 32, и одновременно включается в работу виброуплотнителъ 9, а после некоторой задержки, устанавливаемой опытньм путем, включается измерительный генератор 17. Под воз- . действием вибрации в полости 4 происходит уплотнение материала до заданной предварительно и устанавливаемой

$ 0 5

0

В процессе уплотнения материала производится непрерывное измерение частоты генератора 17, в схему которого включены электроды емкостного конденсатора с материалом между электродами 1 и 6. Достижение необходимой плотности при виброуплотнении и измерение частоты, по которой ведется расчет содержания контролируемого элемента, определяется блоком 22 в момент, когда приращение частоты генератора 17 при непрерывном ее измерении становится меньше значения заданной сходимости определений емкостного конденсатора. После чего блок 22 выключает виброуплотнитель 9, производит включение генератора 17 на измерение частоты емкостного датчика с материалом и включает в работу привод 8, который поворачивает емкостный датчик совместно с виброуплотнителем 9 вокруг горизонтальной оси на 180 .

При этом полости 4 и 5 меняются

515

щей загрузки материала в бункере 10, определение в нем контролируемого элемента по описанной схеме. Поэтому после поворота емкостного датчика на 180° по команде блока 22 привод 13 открывает затвор 12 и материал из бункера 10 просыпается теперь уже в измерительную полость 5. Затем по команде блока 22 включаются виброуплот- нитель 9 и привод 13, который закрывает затвор 12, ас незначительной задержкой включается измерительньй генератор 17, в схему которого включены электроды емкостного конденсате- ра с материалом между электродами 1 и 7. За время выдержки включения генератора 17 происходит полное удаление материала из полости 4 под воздействием вибрации уплотнения мате- риала в полости 5.

Из полости 4 материал поступает в разгрузочную воронку 24, а затем удаляется из нее с помощью вакуумной системы пробоудаления или непосред- ственно в канализацию в зависимости от условий использования устройства.

I

При непрерывном измерении частоты

генератора 17 и работающем виброуп- лотнителе 9 в полости 5 устанавливается такое состояние пробного материала, при котором достигнута заданная плотность, и наступает момент, когда приращение частоты генератора 17 становится меньше значения допускаемой сходимости определений емкостного датчика, что свидетельствует о необходимости прекращения виброуплотнения материала. Поэтому блок 22 выключает виброуплотнитель 9 и включает привод 8, который поворачивает в обратном направлении емкостный датчик и виброуплотнитель 9 на 180 , при этом устройство занимает исходное положение, полости 4 и 5 меняются местами, происходит опорожнение полости 5 от материала под действием сил тяжести, а затем под действием вибрации. В дальнейшем операции повторяют- ся по указанной схеме и последовательности.

Наличие индуктивного датчика, выполненного в виде бункера 10 с катушкой 11 индуктивности, затвором 12 и датчиком 14 уровня материала, и емкостного датчика позволяет расширить технологические возможности устройства и повысить точность определений

5 0

5

о Q Q

,

5

396

за счет учета влияния одного элемента на другой.

Так, например, при определении содержания углерода в летучей зоне пы- леугольыых котлоагрегатов в индуктивном датчике определяют содержание ферромагнитной фракции в ней, в емкостном датчике определяют содержание углерода в золе и по данным обоих датчиков в счетно-решающем устройстве блока 22 производится определение содержания углерода в золе с учетом содержания в ней ферромагнитной фрак- ции, при этом блок 23 регистрирует при необходимости результаты определений ферромагнитной фракции и углерода в отдельности.

Таким образом, определяется влажность железорудных сыпучих материалов, при этом при определении влажности вводится поправка на содержание Ферромагнитной фракции.

Выполнение емкостного конденсатора в виде патрубка 1, снабженного диэлектрической перегородкой 2 и электродом 3, позволяет получить две измерительные полости 4 и 5, а в сочетании с поворотом их вокруг горизонтальной оси - обеспечить возможность автоматизации операций загрузки материала в емкостный датчик и разгрузки материала из него, при этом достигается совмещение операций виброуплотнения материала в одной измерительной полости и виброудаления его из другой измерительной полости. Автоматизация операций загрузки и разгрузки материала в емкостном датчике обеспечивает использование устройства в автоматических системах контроля химсостава сыпучих материалов, т.е. расширяет технические возможности устройства.

Совмещение операций уплотнения материала в одной из двух измерительных полостей и удаления материала из другой измерительной полоски позволяет сократить продолжительность определений емкостного датчика и устройства в целом и снизить энергозатраты.

Расположение бункера 10 над емкостным датчиком и оборудование его затвором 12 позволяет производить периодически проверку стабильности рабочей частоты генератора 17 в процессе эксплуатации, в схему которого включен емкостный датчик, без прекращения процесса контроля материала

при использовании устройства в автоматической системе контроля, что обеспечивает представительность опре- дблений и повьшение их точности. При 3foM имеется в виду, что проверка стабильности рабочей частоты генератора 17 ведется в накопления пробного материала в бункере 10, продолжительность которого больше продолжен- телъности определений в емкостном датчике, а программу проверки выдает блок 22.

Выполнение измерительных полостей 4 и 5 емкостного датчика равными по объему и равноудаление электродов 6 и 7 в них от перегородки 2 обеспечивает простоту создания электрической емкости между электродами 1 и 6 по- лрсти 4 равной электрической емкости между электродами I и 7 полости 5 и н&стройки обеих емкостных конденсаторов в схеме генератора 17 на одинаковую рабочую частоту. Это упрощает измерения и контроля стабиль- н|эсти рабочей частоты генератора 17 П|ри этом схемой измерения и управления предусмотрена автоподстройка рабочей частоты Тенератора 17 обратной связью блок 22 - генератор 17.

Наличие датчика 14 уровня материала в индуктивном датчике также позво- .Няет расширить технические возможное- т|и устройства и использовать его не только в лабораторных условиях, но и Е) автоматических системах контроля Химсостава сыпучих материалов.

Выполнение емкостного конденсатора в виде коаксиально расположенных йолого и цилиндрического электродов обеспечивает высокую представитель- Кость определений за счет измерения Параметров всего объема пробного материала.

Принятая форма измерительных по- лостей 4 и 5 емкостного датчика в виде усеченного конуса обеспечивает сокращение продолжительности виброуплотнения материала в полостях и виброудаления материала из них, а также сн ижение эне pro за т рат.

Кроме того, схемой измерения и управления предусмотрена возможность - исследования сыпучего материала без

5

0

5 0 0

5

40

45 50

уплотнения его в емкостном датчике, при этой необходимости виброуплотнитель 9 выключается.

Наличие диэлектрической перегородки 2 в патрубке 1 позволяет закрепить электрод 3 к ней и исключить имеющее место в известных коаксиальных датчиках с открывающимся дном крепление центрального электрода к полому посредством радиальных изоляционных ребер, что способствует улучшению условий удаления материала из измерительных полостей 4 и 5 емкостного датчика, и обеспечить высокое качество их очистки. При этом обеспечивается повышение представительности и точности определений.

Формула изобретения

Устройство для определения состава сыпучих материалов, содержащее измерительную ячейку, выполненную в виде сосуда большего диаметра с электродами емкостного датчика и сосуда меньшего диаметра с катушкой индук- тивност.и, установленные друг над другом с возможностью поворота вокруг горизонтальной оси, и уплотнителя материалов, причем электроды емкостного датчика и катушка индуктивности включены в раздельные измерительные генераторы схемы измерения и управления, отличающееся тем, что, с целью повышения точности определения, сосуд большего диаметра с электродами выполнен в виде металлического патрубка, снабженного горизонтальной диэлектрической перегородкой, установленной по оси его поворота, образующей две равные по объему измерительные полости емкостного датчика, по вертикальной оси которых расположен прикрепленньй к перегородке потенциальный цилиндрический электрод, выступающие в измерительные полости части которого равноудалены от перегородки, а сосуд меньшего диаметра с катушкой индуктивности выполнен в виде стационарного дозировочного бункера с датчиком уровня материала над катушкой индуктивности и затвором ниже нее.

«f

CN ем

r-rct

J

CM

Авторы

Даты

1990-03-07—Публикация

1988-07-18—Подача