(21)4211947/31-25

(22)19.03.87

(46) 23.09.89. Бюп. № 35

(71)Коммунарский горно-металлургический институт

(72)Bill. Бондаренко и Е.В. Соколов (33) 551.508.7 (088.8)

(56) Авторское свидетельство СССР № 1158911, кл. G 01 N 27/22, 1984.

Авторское свидетельство СССР № 1363045, кл. G 01 N 27/22, 1986.

(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ УГЛЕРОДА В ЗОЛЕ ПЫПЕУГОЛЬНЫХ КОТЛОАГРЕ- ГАТОВ

, (57) Изобретение относится к измерительной технике, в частности к ем. костным устройствам для исследования диэлектрических свойств сыпучих материалов, и может быть использовано в теплоэнергетике для экспрессного определения углерода в золе пыпе- угольных котлоагрегатов. Целью изобS

0

:л

к

31509

ретения является повьпиение точности определения и надежности устройства в работе. Упл«5тняющие ролики (УР) 8 и 9 прикреплены к щеке 23 корпуса 1 посредством одноплечевого рычага 22, обеспечивающего изменение положения рабочей поверхности УР относительно основания средней канавки , сектора 5. При этом каждый УР 8, 9 снабжен грузом. Свободное перемещение УР по уплотняемой поверхности золы и уплотнение ее под действием неизменной силы тяжести УР и груза обеспечивает ртабильность и необхо- димую величину давления при уплотнении золы в датчике. Работа устройства основана на установленной экспериментально корреляционной зависимости между частотой генератора высокой частоты (ГВЧ), в схему которого включен датчик с золой, и содержанием в ней углерода. В связи с этим датчики 15 и 16 последовательно заполняют золой и измеряют частоту их ГВЧ 20 и 21 после уплотнения золы УР 8 и 9. По величине частоты и тарировочному графику определяют содержание углерода в золе. Для обеспечения представительности анализа После каждого определения -углерода в золе проверяют стабильность рабочей емкости.датчика путем измерения рабочей частоты ГВЧ с датчиком без золы в нем. При изменении рабочей емкости датчика подстраивают ее до заданной. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического определения углерода в золе уноса пылеугольного котла | 1988 |

|

SU1534252A1 |

| Устройство для определения углерода в золе пылеугольных котлоагрегатов | 1986 |

|

SU1363045A1 |

| Емкостный коаксиальный датчик | 1986 |

|

SU1357819A1 |

| Емкостный коаксильный датчик | 1986 |

|

SU1402908A1 |

| Устройство для определения состава сыпучих материалов | 1988 |

|

SU1548739A1 |

| Система автоматического контроля содержания углерода в золе уноса пылеугольного котлоагрегата | 1989 |

|

SU1652756A1 |

| СИСТЕМА ОПРЕДЕЛЕНИЯ СОДЕРЖАНИЯ ГОРЮЧИХ ЭЛЕМЕНТОВ В ЛЕТУЧЕЙ ЗОЛЕ | 1991 |

|

RU2013707C1 |

| Способ определения углерода в золе пылеугольных котлоагрегатов | 1987 |

|

SU1511658A1 |

| Устройство для определения углерода в золе уноса пылеугольных котлоагрегатов | 1984 |

|

SU1158911A1 |

| Система определения содержания горючих элементов в летучей золе | 1982 |

|

SU1103045A1 |

Изобретение относится к измерительной технике, , в частности, к емкостным устройствам для исследования диэлектрических свойств сыпучих материалов, и может быть использовано в теплоэнергетике для экспрессного определения углерода в золе пылеугольных котлоагрегатов. Целью изобретения является повышение точности определения и надежности устройства в работе. Уплотняющие ролики (УР) 8 и 9 прикреплены к щеке 23 корпуса 1 посредством одноплечевого рычага 22, обеспечивающего изменение положения рабочей поверхности УР относительно основания средней канавки сектора 5. При этом каждый УР 8, 9 снабжен грузом. Свободное перемещение УР по уплотняемой поверхности золы и уплотнение ее под действием неизменной силы тяжести УР и груза обеспечивает стабильность и необходимую величину давления при уплотнении золы в датчике. Работа устройства основана на установленной экспериментально корреляционной зависимости между частотой генератора высокой частоты (ГВЧ), в схему которого включен датчик с золой, и содержанием в ней углерода. В связи с этим датчики 15 и 16 последовательно заполняют золой и измеряют частоту их ГВЧ 20 и 21 после уплотнения золы УР 8 и 9. По величине частоты и тарировочному графику определяют содержание углерода в золе. Для обеспечения представительности анализа после каждого определения углерода в золе проверяют стабильность "рабочей" емкости датчика путем измерения "рабочей" частоты ГВЧ с датчиком без золы в нем. При изменении "рабочей" емкости датчика подстраивают ее до заданной. 4 ил.

Изобретение относится к измери- тельной технике, в частности к ем- костным устройствам для исследования диэлектрических свойств сыпучих материалов, и может быть использовано в теплоэнергетике для экспрессного определения углерода в золе пыле- угольных котлоагрегатов.

Цель изобретения -. повышение точности определений и надежности рабо- ты устройства для определения углерода в золе пьшеугольных котлоагрегатов.

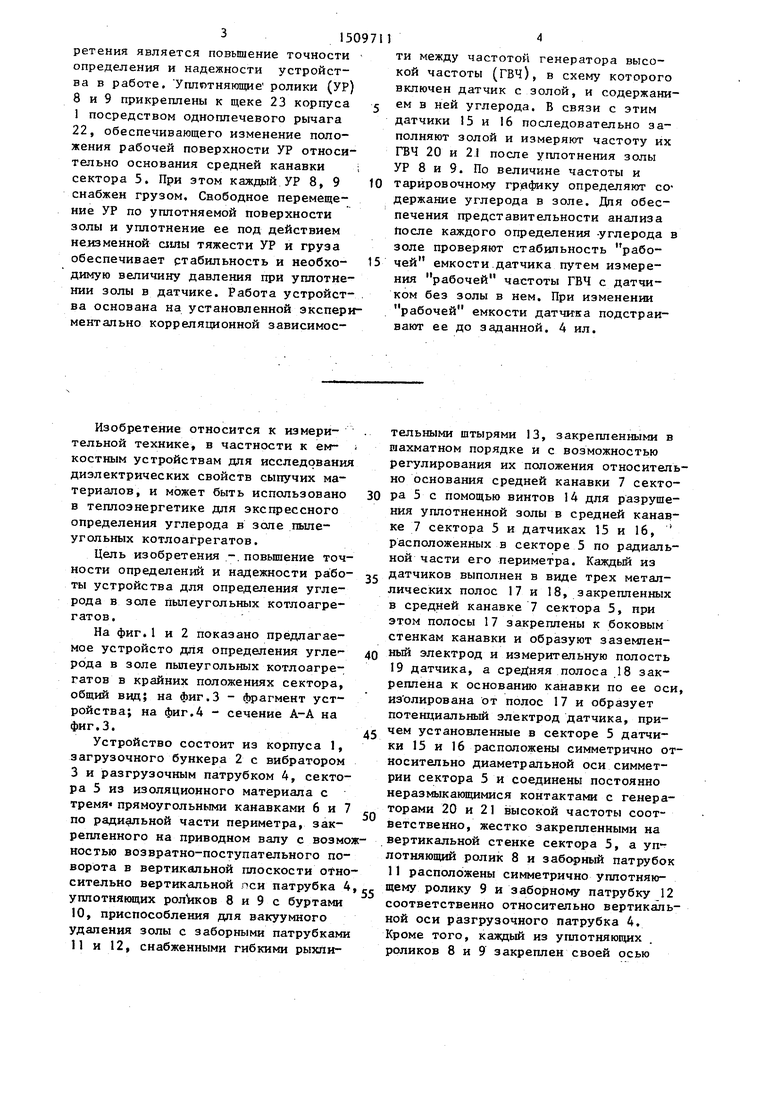

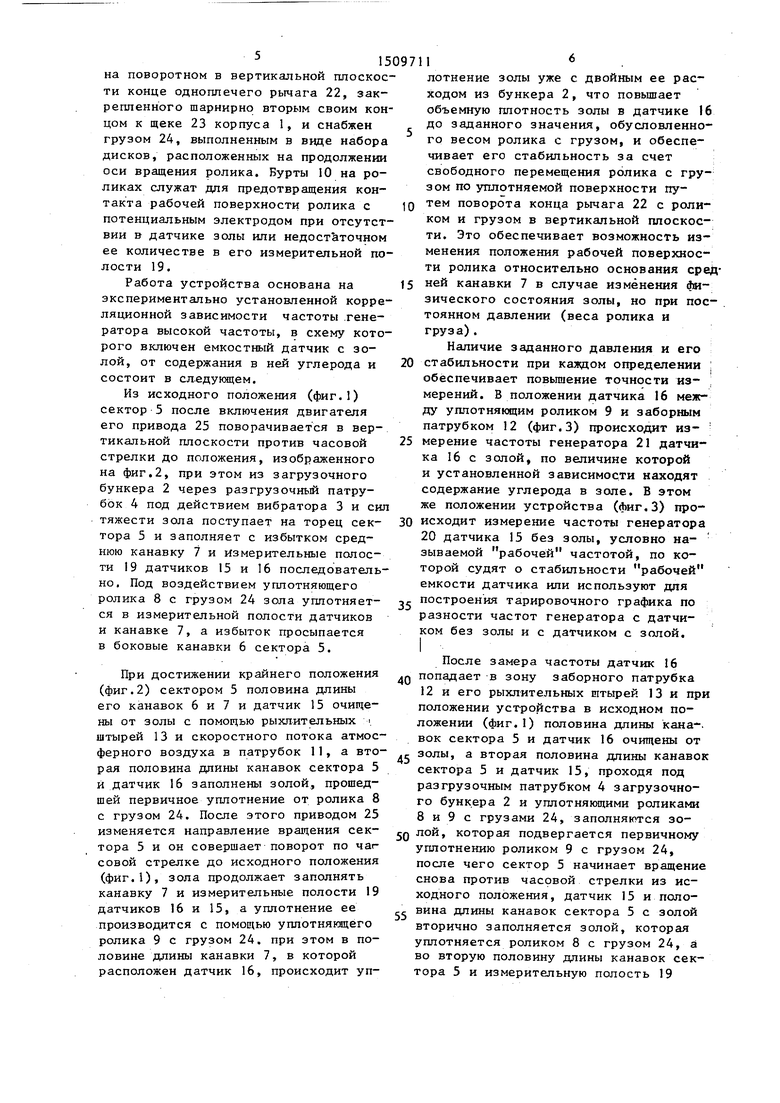

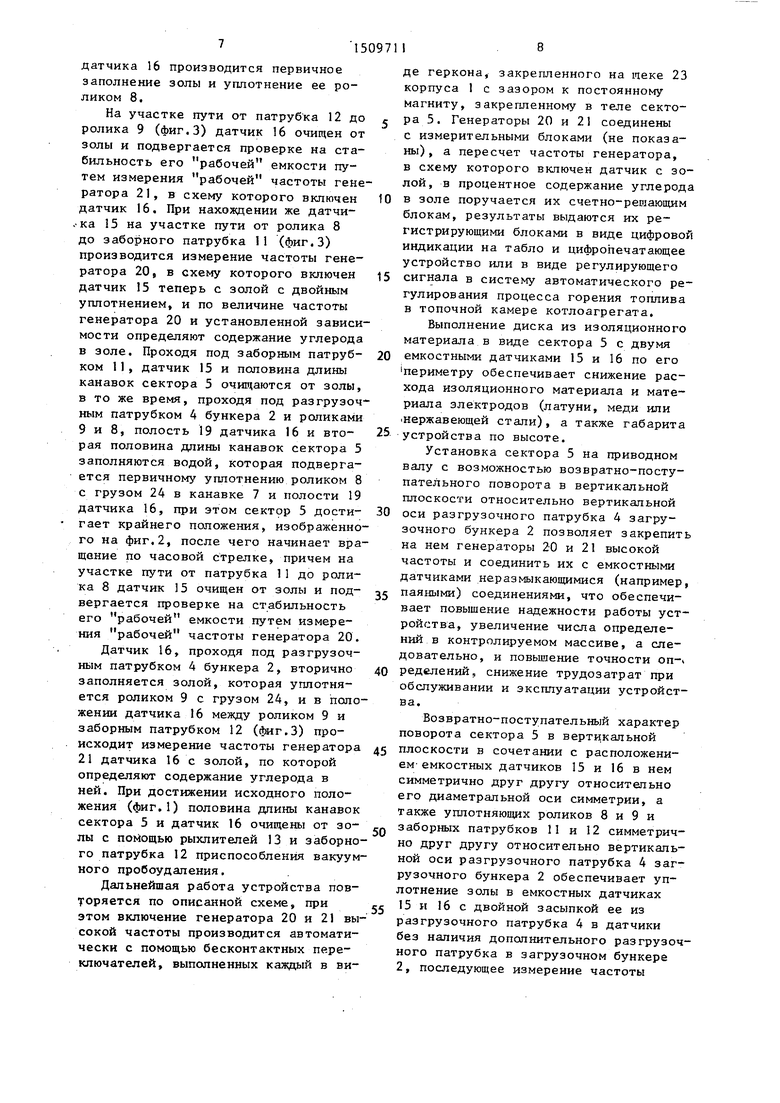

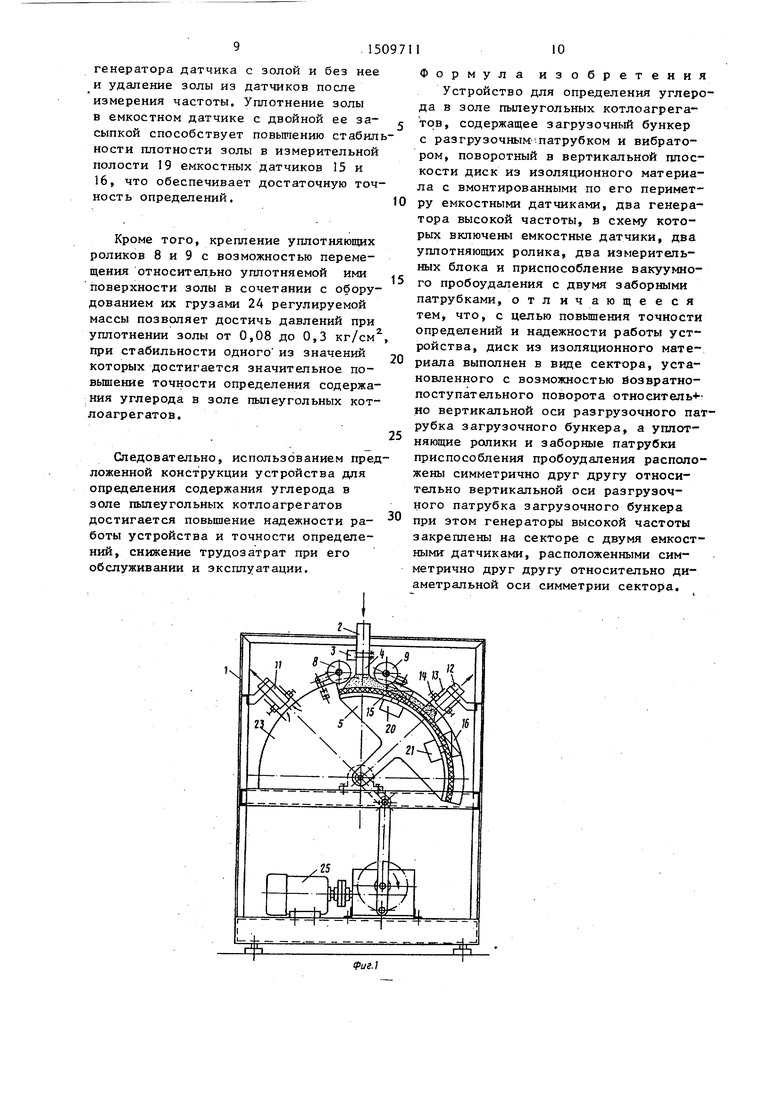

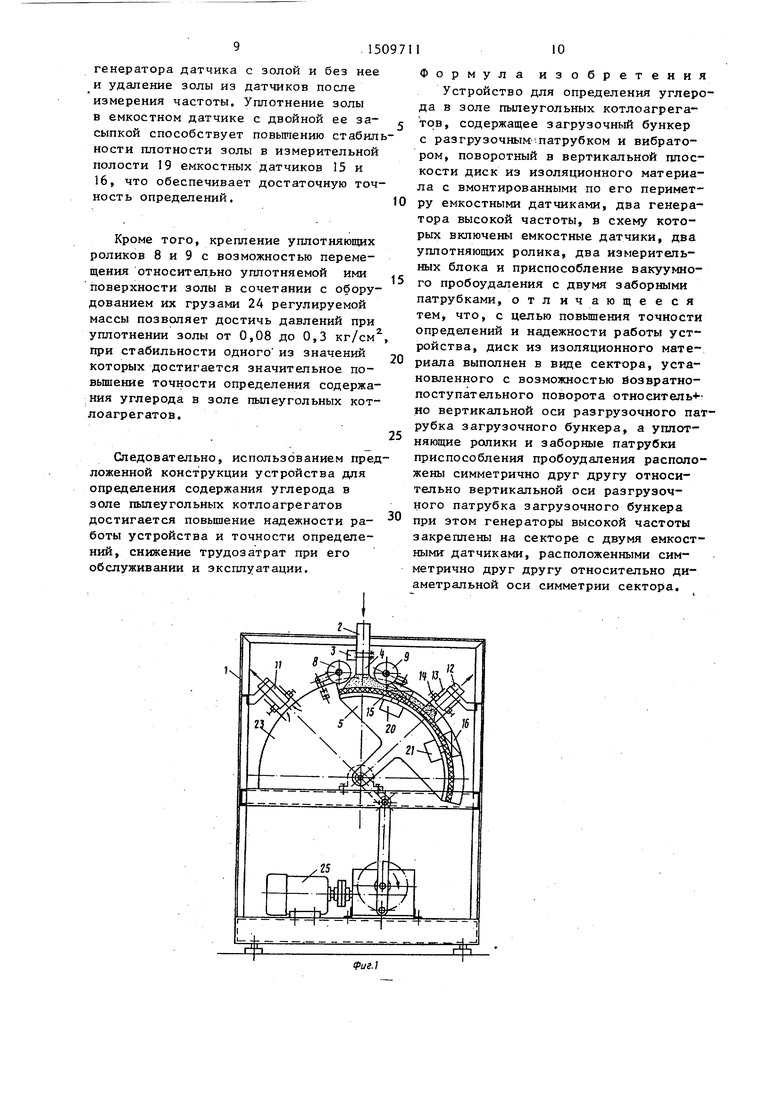

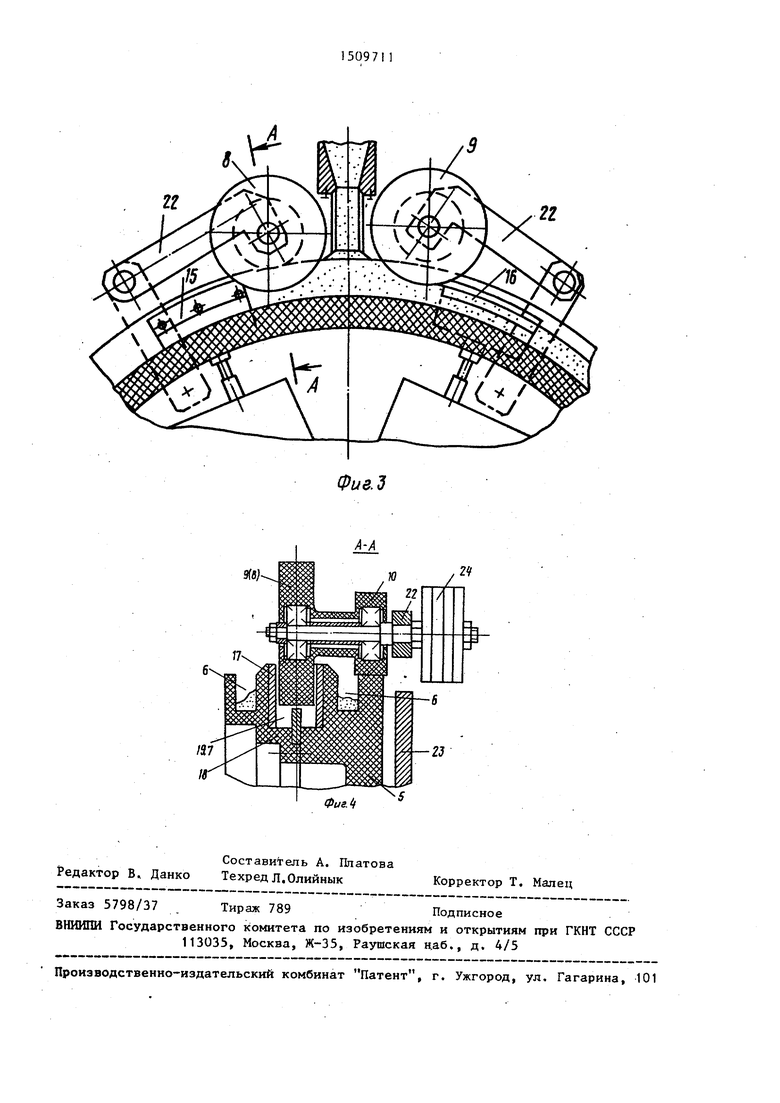

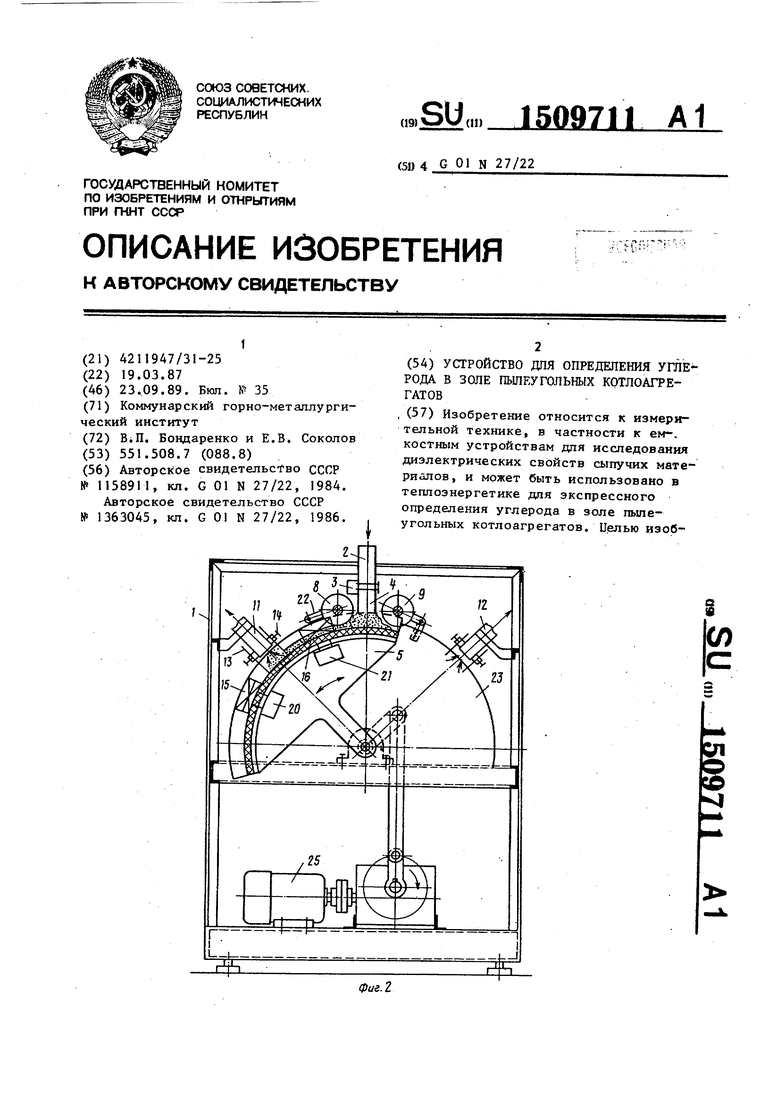

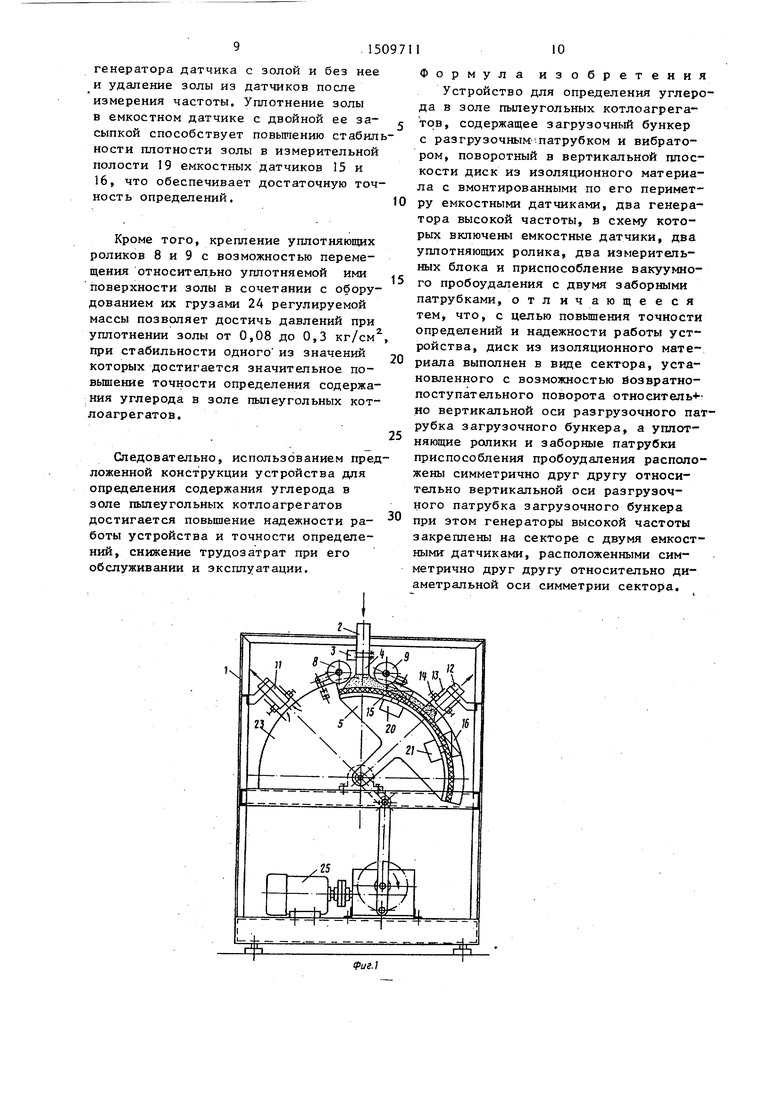

На фиг.1 и 2 показано предлагаемое устройсто для определения угле- рода в золе пылеугольных котлоагрегатов в крайних положениях сектора, общий ввд; на фиг.З - фрагмент устройства; на фиг.4 - сечение А-А на фиг.З.

Устройство состоит из корпуса 1, загрузочного бункера 2 с вибратором 3 и разгрузочным патрубком 4, сектора 5 из изоляционного материала с тремя прямоугольными канавками 6 и 7 по части периметра, закрепленного на приводном валу с возмоностью возвратно-поступательного поворота в вертикальной плоскости относительно вертикальной леи патрубка 4 уплотняющих 8 и 9 с буртами 10, приспособления для вакуумного удаления золы с заборными патрубками 11 и 12, снабженными гибкими рыхйи

0

5

о 5

е

0

тельными штырями 13, закрепленными в шахматном порядке и с возможностью регулирования их положения относительно основания средней канавки 7 сектора 5 с помощью винтов 14 для разрушения уплотненной золы в средней канавке 7 сектора 5 и датчиках 15 и 16, расположенных в секторе 5 по радиальной части его периметра. Каждый из датчиков выполнен в виде трех металлических полос 17 и 18, закрепленных в средней канавке 7 сектора 5, при этом полосы 17 закреплены к боковым стенкам канавки и образуют заземленный электрод и измерительную полость 19 датчика, а средняя полоса 18 закреплена к основанию канавки по ее оси, из олирована от полос 17 и образует потенциальный электрод датчика, причем установленные в секторе 5 датчики 15 и 16 расположены симметрично относительно диаметральной оси симметрии сектора 5 и соединены постоянно неразмыкающимися контактами с генераторами 20 и 21 высокой частоты соответственно, жестко закрепленными на вертикальной стенке сектора 5, а уплотняющий ролик 8 и заборный патрубок 11 расположены симметрично уплотняющему ролику 9 и заборному патрубку 12 соответственно относительно вертикальной оси разгрузочного патрубка 4. Кроме того, каждый из уплотняющих . роликов 8 и 9 закреплен своей осью

на поворотном в вертикальной плоскости конце одноплечего рычага 22, закрепленного шарнирно вторым своим концом к щеке 23 корпуса 1, и снабжен грузом 24, выполненным в вице набора дисков, расположенных на продолжении оси вращения ролика. Бурты 10 на роликах служат дня предотвращения контакта рабочей поверхности ролика с потенциальным электродом при отсутствии в датчике золы ипи недостаточном ее количестве в его измерительной полости 19.

Работа устройства основана на

экспериментально установленной корреляционной зависимости частоты .генератора высокой частоты, в схему которого включен емкостный датчик с золой, от содержания в ней углерода и состоит в сл.едуклцем.

Из исходного положения (фиг.1) сектор 5 после включения двигателя его привода 25 поворачивается в вертикальной плоскости против часовой стрелки до положения, изображенного на фиг.2, при этом из загрузочного бункера 2 через разгрузочный патрубок 4 под действием вибратора 3 и сил тяжести зола поступает на торец сек- тора 5 и заполняет с избытком среднюю канавку 7 и измерительные полости 19 датчиков 15 и 16 последовательно. Под воздействием уплотняющего ролика 8 с грузом 24 зола уплотняет- ся в измерительной полости датчиков и канавке 7, а избыток просыпается в боковые канавки 6 сектора 5.

При достижении крайнего положения (фиг.2) сектором 5 половина длины его канавок 6 и 7 и датчик 15 очищены от золы с помощью рыхлительных . штырей 13 и скоростного потока атмосферного воздуха в патрубок 11, а вторая половина длины канавок сектора 5 и датчик 16 заполнены золой, прошедшей первичное уплотнение от ролика 8 с грузом 24. После этого приводом 25 изменяется направление вращения сек- тора 5 и он совершает поворот по чаг- совой стрелке до исходного положения (фиг.1), зола продолжает заполнять канавку 7 и измерительные полости 19 датчиков 16 и 15, а уплотнение ее производится с помощью уплотняющего ролика 9 с грузом 24. при этом в половине длины канавки 7, в которой расположен датчик 16, происходит уп

, 0

5

0

5 0 5

5

5

лотнение золы уже с двойным ее расходом из бункера 2, что повьшает объемную плотность золы в датчике 16 до заданного значения, обусловленного весом ролика с грузом, и обеспечивает его стабильность за счет свободного перемещения ролика с грузом по уплотняемой поверхности путем поворота конца рычага 22 с роликом и грузом в вертикальной плоскости. Это обеспечивает возможность изменения положения рабочей поверхности ролика относительно основания средней канавки 7 в случае изменения физического состояния золы, но при постоянном давлении (веса ролика и груза).

Наличие заданного давления и его стабильности при кадцом определении : обеспечивает повьш1ение точности из- , мерений. В положении датчика 16 между уплотняющим роликом 9 и заборным патрубком 12 (фиг.З) происходит из- мерение частоты генератора 21 датчика 16 с золой, по величине которой и установленной зависимости находят содержание углерода в золе. В этом же положении устройства (фиг.З) происходит измерение частоты генератора 20 датчика 15 без золы, условно на- зываемой рабочей частотой, по которой судят о стабильности рабочей емкости датчика или используют для построения тарировочного графика по разности частот генератора с датчиком без золы и с датчиком с золой.

После замера частоты датчик 16 попадает в зону заборного патрубка 12 и его рыхлительных штырей 13 и при положении устройства в исходном положении (фиг.1) половина длины кана-. вок сектора 5 и датчик 16 очищены от золы, а вторая половина длины канавок сектора 5 и датчик 15, проходя под разгрузочным патрубком 4 загрузочного бункера 2 и уплотняющими роликами 8 и 9 с грузами 24, заполняются золой, которая подвергается первичному уплотнению роликом 9 с грузом 24, после чего сектор 5 начинает вращение снова против часовой стрелки из исходного положения, датчик 15 и половина длины канавок сектора 5 с золой вторично заполняется золой, которая уплотняется роликом 8 с грузом 24, а во вторую половину длины канавок сектора 5 и измерительную полость 19

атчика 16 производится первичное заполнение золы и уплотнение ее роиком 8.

На участке пути от патрубка 12 до г ролика 9 (фиг.З) датчик 16 очищен от золы и подвергается проверке на стабильность его рабочей емкости путем измерения рабочей частоты генератора 21, в схему которого включен 10 атчик 16. При нахождении же датчи- ка 15 на участке пути от ролика 8 о заборного патрубка 11 (фиг.З) производится измерение частоты генератора 20, в схему которого включен 15 датчик 15 теперь с золой с двойным уппотнением, и по величине частоты генератора 20 и установленной зависимости определяют содержание углерода в золе. Проходя под заборным патруб- 20 ком 11, датчик 15 и половина длины канавок сектора 5 очшцаются от золы, в то же время, проходя под разгрузочным патрубком А бункера 2 и роликами 9 и 8, полость 19 датчика 16 и вто- 25. рая половина длины канавок сектора 5 заполняются водой, которая подвергается первичному уплотнению роликом 8 с грузом 24 в канавке 7 и полости 19 датчика 16, при этом сектор 5 дости- 30 гает крайнего положения, изображенного на фиг.2, после чего начинает вращение по часовой стрелке, причем на участке пути от патрубка 11 до ролика 8 датчик 15 очищен от золы и под- j вергается проверке на стабильность его рабочей емкости путем измерения рабочей частоты генератора 20. Датчик 16, проходя под разгрузочным патрубком 4 бункера 2, вторично 40 заполняется золой, которая уплотняется роликом 9 с грузом 24, и в положении датчика 16 между роликом 9 и заборным патрубком 12 (фиг.З) происходит измерение частоты генератора 5 21 датчика 16 с золой, по которой определяют содержание углерода в ней. При достижении исходного положения (фиг.1) половина дпины канавок сектора 5 и датчик 16 очищены от зо- „ лы с помощью рыхлителей 13 и заборного патрубка 12 приспособления вакуумного пробоудаления.

Дальнейшая работа устройства повторяется по описанной схеме, при этом включение генератора 20 и 21 высокой частоты производится автоматически с помощью бесконтактных переключателей, выполненных каждый в виде геркона, закрепленного на пеке 23 корпуса 1 с зазором к постоянному магниту, закрепленному в теле сектора 5. Генераторы 20 и 21 соединены с измерительными блоками (не показаны) , а пересчет частоты генератора, в схему которого включен датчик с золой, в процентное содержание углерода в золе поручается их счетно-решающим блокам, результаты выдаются их регистрирующими блоками в виде цифровой индикации на табло и цифропечатающее устройство или в виде регулирующего сигнала в систему автоматического регулирования процесса горения топлива в топочной камере котлоагрегата.

Выполнение диска из изоляционного материала в виде сектора 5 с двумя емкостными датчиками 15 и 16 по его периметру обеспечивает снижение расхода изоляционного материала и материала злектродов (латуни, меди или .нержавеющей стали), а также габарита устройства по высоте.

Установка сектора 5 на приводном валу с возможностью возвратно-поступательного поворота в вертикальной плоскости относительно вертикальной оси разгрузочного патрубка 4 загрузочного бункера 2 позволяет закрепит на нем генераторы 20 и 21 высокой частоты и соединить их с емкостными датчиками неразмыкающимися (например паяными) соединениями, что обеспечивает повышение надежности работы устройства, увеличение числа определений в контролируемом массиве, а следовательно, и повышение точности определений, снижение трудозатрат при обслуживании и эксппуатации устройства.

Возвратно-поступательный характер поворота сектора 5 в вертикальной плоскости в сочетании с расположением- емкостных датчиков 15 и 16 в нем симметрично друг другу относительно его диаметральной оси симметрии, а также уплотняющих роликов 8 и 9 и заборных патрубков II и 12 симметрично друг другу относительно вертикальной оси разгрузочного патрубка 4 загрузочного бункера 2 обеспечивает уплотнение золы в емкостных датчиках 15 и 16 с двойной засыпкой ее из разгрузочного патрубка 4 в датчики без наличия дополнительного разгрузоного патрубка в загрузочном бункере 2, последующее измерение частоты

генератора датчика с золой и без нее и удаление золы из датчиков после измерения частоты. Уплотнение золы в емкостном датчике с двойной ее за- сыпкой способствует повьшению стабильности плотности золы в измерительной полости 19 емкостных датчиков 15 и 16, что обеспечивает достаточную точность определений.Ю

Кроме того, крепление уплотняющих роликов 8 и 9 с возможностью перемещения относительно уплотняемой ими поверхности золы в сочетании с оборудованием их грузами 24 регулируемой массы позволяет достичь давлений при уплотнении золы от 0,08 до 0,3 кг/см при стабильности одного из значений которых достигается значительное по- вьшение точности определения содержания углерода в золе пьшеугольных кот- лоагрегатов.

Следовательно, использованием предложенной конструкции устройства для определения содержания углерода в золе пьтеугольных котлоагрегатов достигается повьшзение надежности работы устройства и точности определений, снижение трудозатрат при его обслуживании и эксплуатации.

V

Ю

5

0

5

0

Формула изобретения

Устройство для определения углерода в золе пьшеугольных котлоагрегатов, содержащее загрузочный бункер с разгрузочным патрубком и вибратором, поворотный в вертикальной плоскости диск из изоляционного материала с вмонтированными по его периметру емкостными датчиками, два генератора высокой частоты, в схему которых включены емкостные датчики, два уплотняющих ролика, два измерительных блока и приспособление вакуумного пробоудаления с двумя заборными патрубками, отличающееся тем, что, с целью повьшения точности определений и надежности работы устройства, диск из изоляционного материала выполнен в внце сектора, установленного с возможностью йозвратно- поступательного поворота отноеитель -- но вертикальной оси разгрузочного патрубка загрузочного бункера, а уплотняющие ролики и заборные патрубки приспособления пробоудаления расположены симметрично друг другу относительно вертикальной оси разгрузочного патрубка загрузочного бункера при этом генераторы высокой частоты закреплены на секторе с двумя емкостными датчиками, расположенными симметрично друг другу относительно диаметральной оси симметрии сектора.

Фиг.1

гг

Фие.З

т

Фиг. if

22

24

Авторы

Даты

1989-09-23—Публикация

1987-03-19—Подача