Изобретение относится к средствам кондуктометрического контроля поверхности металлических изделий и конструкций, работающих под нагрузкой, и может быть использовано в машиностроении, строительной индустрии и других областях.

Цель изобретения - повышение надежности контроля параметров и состояния поверхности технологического объекта.

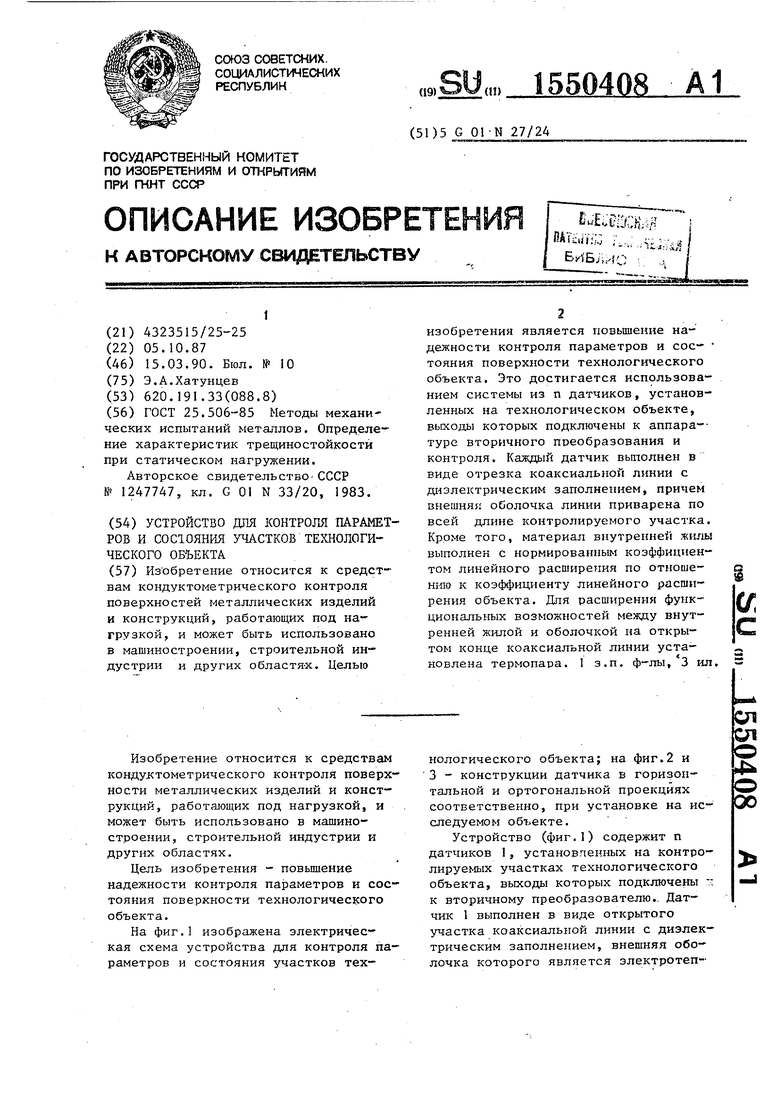

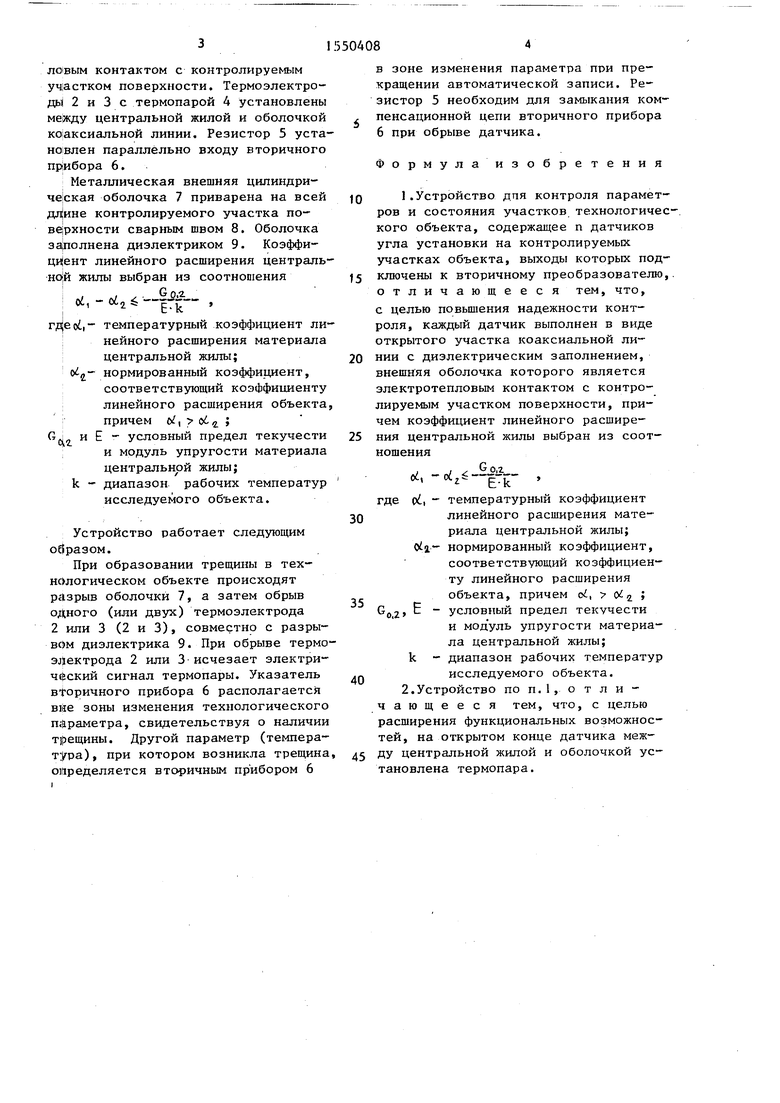

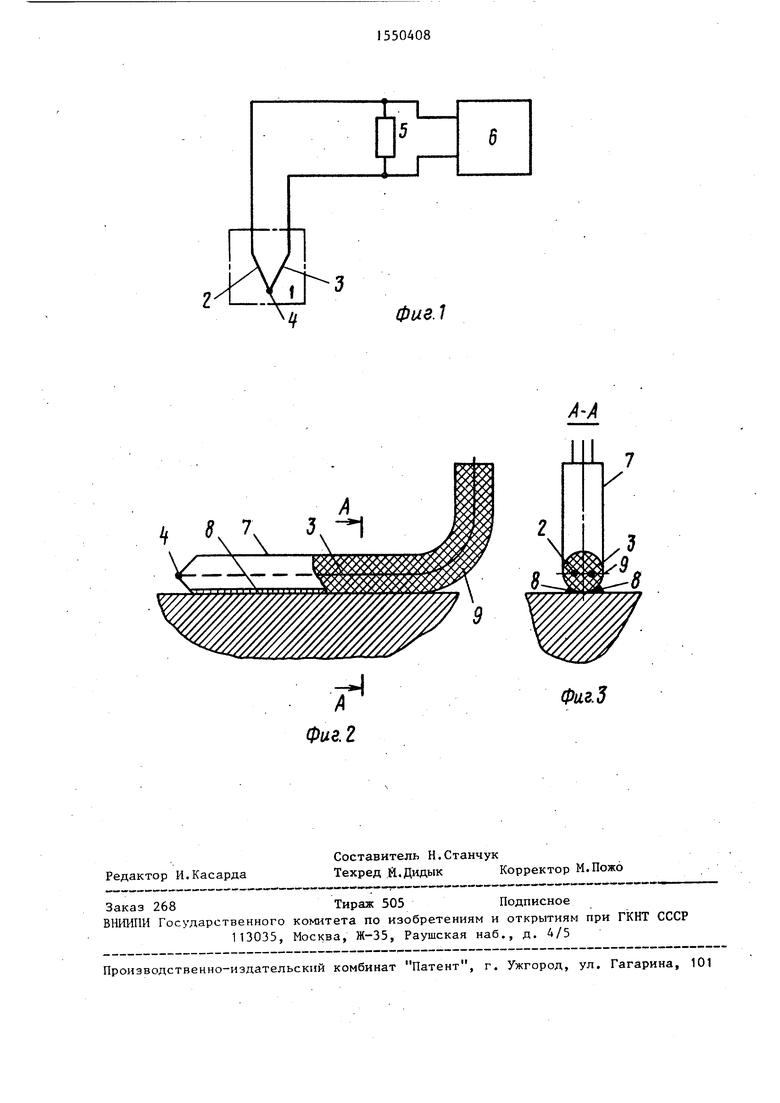

На фиг.1 изображена электрическая схема устройства для контроля параметров и состояния участков технологического объекта; на фиг.2 и 3 - конструкции датчика в горизонтальной и ортогональной проекциях соответственно, при установке на исследуемом объекте.

Устройство (фиг.1) содержит п датчиков 1, установтенных на контролируемых участках технологического объекта, выходы которых подключены к вторичному преобразователю. Датчик 1 выполнен в виде открытого участка коаксиальной линии с диэлектрическим заполнением, внешняя оболочка которого является электротеп-

(

СЛ

О Јь

00

левым контактом с контролируемым участком поверхности. Термоэлектро- ды 2 и 3 с термопарой 4 установлены между центральной жилой и оболочкой коаксиальной линии. Резистор 5 установлен параллельно входу вторичного прибора 6.

Металлическая внешняя цилиндрическая оболочка 7 приварена на всей дл|ине контролируемого участка по- ве;рхности сварным швом 8. Оболочка заполнена диэлектриком 9. Коэффи- линейного расширения центральной жилы выбран из соотношения

,- «-|f- ,

rpjeoi, - температурный коэффициент линейного расширения материала центральной жилы; нормированный коэффициент, соответствующий коэффициенту линейного расширения объекта причем , . ;

Gny и Е - условный предел текучести и модуль упругости материала центральной жилы; k - диапазон рабочих температур исследуемого объекта.

Устройство работает следующим ойразом.

При образовании трещины в технологическом объекте происходят разрыв оболочки 7, а затем обрыв одного (или двух) термоэлектрода 2 или 3 (2 и 3), совместно с разрывом диэлектрика 9. При обрыве термоэлектрода 2 или 3 исчезает электри- чйский сигнал термопары. Указатель вторичного прибора 6 располагается вие зоны изменения технологического параметра, свидетельствуя о наличии трещины. Другой параметр (температура), при котором возникла трещина определяется вторичным прибором 6

в зоне изменения параметра при прекращении автоматической записи. Резистор 5 необходим для замыкания ком- пенсационной цепи вторичного прибора 6 при обрыве датчика.

Формула изобретения

1.Устройство дпя контроля параметров и состояния участков технологического объекта, содержащее п датчиков угла установки на контролируемых участках объекта, выходы которых подключены к вторичному преобразователю, отличающееся тем, что, с целью повышения надежности контроля, каждый датчик выполнен в виде открытого участка коаксиальной линии с диэлектрическим заполнением, внешняя оболочка которого является электротепловым контактом с контролируемым участком поверхности, причем коэффициент линейного расшире-

ния центральной жилы выбран из соотношения

v п/ : §. °м г Ј-k

где pi, - температурный коэффициент линейного расширения материала центральной жилы; нормированный коэффициент, соответствующий коэффициенту линейного расширения объекта, причем ci, oi г ;

, Е - условный предел текучести

и модуль упругости материала центральной жилы; k - диапазон рабочих температур исследуемого объекта.

2.Устройство по п.отличающееся тем, что, с целью расширения функциональных возможностей, на открытом конце датчика меж- ДУ центральной жилой и оболочкой установлена термопара.

6

фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОЧУВСТВИТЕЛЬНЫЙ КАБЕЛЬ-ДАТЧИК | 2015 |

|

RU2605548C1 |

| ИЗМЕРИТЕЛЬНОЕ УСТРОЙСТВО | 1997 |

|

RU2133448C1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕРМОЭЛЕКТРИЧЕСКИЙ (ВАРИАНТЫ), ТЕРМОПАРНЫЙ КАБЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕОБРАЗОВАТЕЛЯ ТЕРМОЭЛЕКТРИЧЕСКОГО ПО ПЕРВОМУ ВАРИАНТУ, СПОСОБ ОПРЕДЕЛЕНИЯ НЕОБХОДИМОСТИ ПРОВЕДЕНИЯ ПОВЕРКИ ИЛИ КАЛИБРОВКИ ТЕРМОЭЛЕКТРИЧЕСКОГО ПРЕОБРАЗОВАТЕЛЯ | 2009 |

|

RU2403540C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УРОВНЯ ЭЛЕКТРОПРОВОДЯЩЕЙ ЖИДКОСТИ | 2007 |

|

RU2332643C1 |

| ЖАРОСТОЙКИЙ КАБЕЛЬ | 2001 |

|

RU2200998C2 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ КРУПНЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 1994 |

|

RU2093800C1 |

| СЕНСОРНЫЙ КАБЕЛЬ-ДАТЧИК | 2015 |

|

RU2603555C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЛЩИНЫ СТЕНКИ И КОНДУКТОМЕТРИЧЕСКИЙ ДАТЧИК ТЕПЛОВОГО ПОТОКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2098756C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ВЛАЖНОСТИ ДВИЖУЩИХСЯ ПОЛОТНООБРАЗНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2342650C1 |

| ПОТОКОВЫЙ АНАЛИЗАТОР ОБЩЕЙ ЗАСОЛЕННОСТИ ДИЭТИЛЕНГЛИКОЛЯ (ПАОЗ) | 2016 |

|

RU2640962C2 |

Изобретение относится к средствам кондуктометрического контроля поверхностей металлических изделий и конструкций, работающих под нагрузкой, и может быть использовано в машиностроении, строительной индустрии и др. областях. Целью изобретения является повышение надежности контроля параметров и состояния поверхности технологического объекта. Это достигается использованием системы из N датчиков, установленных на технологическом объекте, выходы которых подключены к аппаратуре вторичного преобразования и контроля. Каждый датчик выполнен в виде отрезка коаксиальной линии с диэлектрическим заполнением, причем внешняя оболочка линии приварена по всей длине контролируемого участка. Кроме того, материал внутренней жилы выполнен с нормированным коэффициентом линейного расширения по отношению к коэффициенту линейного расширения объекта. Для расширения функциональных возможностей между внутренней жилой и оболочкой на открытом конце коаксиальной линии установлена термопара. 1 з.п. ф-лы, 3 ил.

У

г1

Фиг. 2

Фиг.З

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Определение характеристик трещиностойкости при статическом нагружении | |||

| Устройство для определения трещиноустойчивости литейного сплава | 1983 |

|

SU1247747A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-03-15—Публикация

1987-10-05—Подача