Изобретение относится к области измерения температуры и может быть использовано для измерения температуры в центре крупного изделия (поковок, слитков) для обеспечения требуемого режима нагрева, или при освоении новых режимов нагрева в широком диапазоне технологических и теплофизических параметров.

Известен способ контроля прогрева металлических изделий (SU, авторское свидетельство N 464626, кл. C 21 D 1/34, 1973).

Этот способ включает прогрев металлического изделия в промышленной печи и контроль температурного состояния металла по изменению размеров изделия. Достижение стабильного температурного состояния определяют по прекращению изменения размеров изделия при постоянной температуре его поверхности.

Недостатком дилатометрического способа является то, что с его помощью можно лишь установить момент, когда температура в центре контролируемого изделия сравняется с температурой его поверхности. Однако этот способ дает лишь ориентировочную информацию о значении температуры в центре изделия в течение всего процесса нагрева, что может привести к браку, например, в результате действия термических напряжений, которые при неизвестном перепаде температур между поверхностью и центром изделия могут превысить некоторое критическое значение, и в теле изделия появятся трещины. Кроме того, при осуществлении способа определенные трудности вызывает установка дилатометрической системы с тщательной фиксацией и подгонкой всех элементов, часть которых требует к тому же водяного охлаждения.

Известен также способ измерения температуры [1] Этот способ включает нагрев поковки с предусмотренным торцевым отверстием и введенной в него термопарой и измерение температуры внутри поковки непосредственно в печи посредством вывода свободных концов термопары из рабочего пространства печи. Для защиты электродов термопары от воздействия печной среды применяют их обмазку, например, на основе шамотного порошка и огнеупорной глины.

Недостаток известного способа измерения температуры заключается в нарушении целостности тела изделий при измерении температуры внутри его тела. Это приводит к увеличению расхода топлива вследствие нагрева в печи массивного изделия, которое из-за нарушения его целостности не может быть в дальнейшем использовано, а также к значительным затратам труда на сверление отверстий для установки термоэлектрических датчиков температуры.

Из известных способов измерения температуры наиболее близким по технической сущности является способ измерения температуры крупных металлических изделий с помощью теплоизолирующей накладки [2] Этот способ включает нагрев изделия вместе с теплоизолирующей накладкой, выполненной из огнеупорного материала, и измерение температуры закрытого теплоизолирующей накладкой участка поверхности изделия.

Известный способ может быть использован для измерения температуры в центре крупного изделия только в случае, если она одинакова по объему изделия. Нагрев же таких изделий в печах характеризуется неравномерностью, т.е. температура внутренних областей объема изделия ниже температуры поверхностных слоев.

Технический результат, создаваемый изобретением, обеспечение постоянного контроля за температурой в центре поковок, слитков при сохранении их целостности.

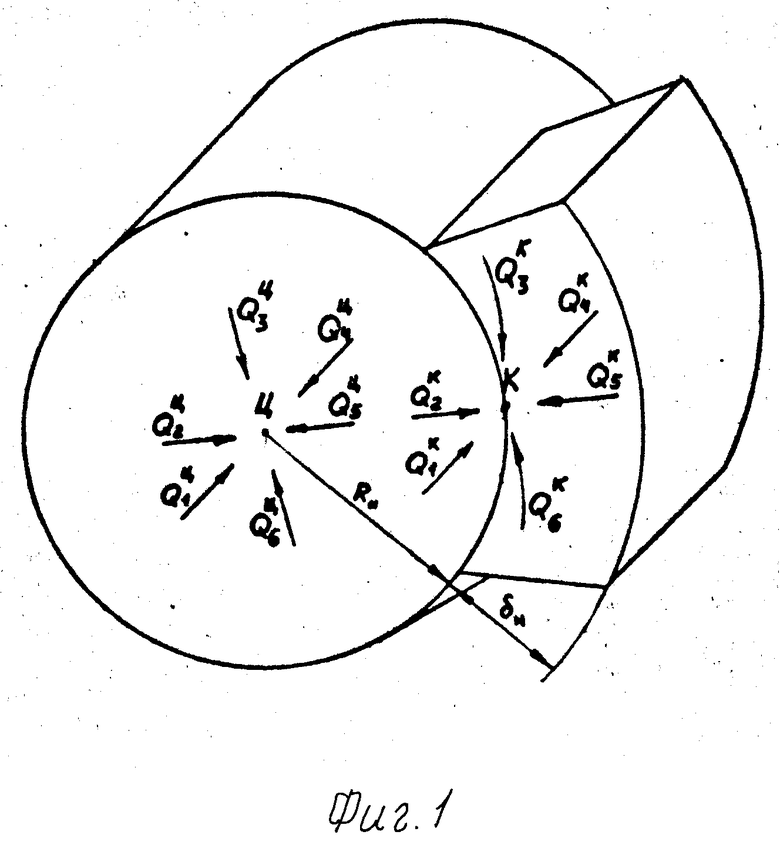

Указанный результат достигается тем, что в известном способе измеряют температуру в центре изделия по измеряемой в процессе нагрева температуре центральной точки участка его поверхности, закрытого накладкой, выполненной с размерами, определяемыми путем математического моделирования, заключающегося в решении уравнения теплопроводности с учетом равенства сумм тепловых потоков, поступающих в элементы одинакового объема, окружающие центр изделия и точку контроля, и обеспечивающих минимальное значение среднего квадратического отклонения между температурами в центре изделия и в точке контроля.

Размеры накладки определяются с помощью математического моделирования, заключающегося в численном решении уравнения теплопроводности с переменными теплофизическими коэффициентами для конкретного случая нагрева крупного изделия в печи: ,

,

где c, r,λ - соответственно, теплоемкость, плотность, теплопроводность материала изделия, в Дж/кгoC, кг/м3, Вт/(мoC);

t температура, в oC;

τ - время, с.

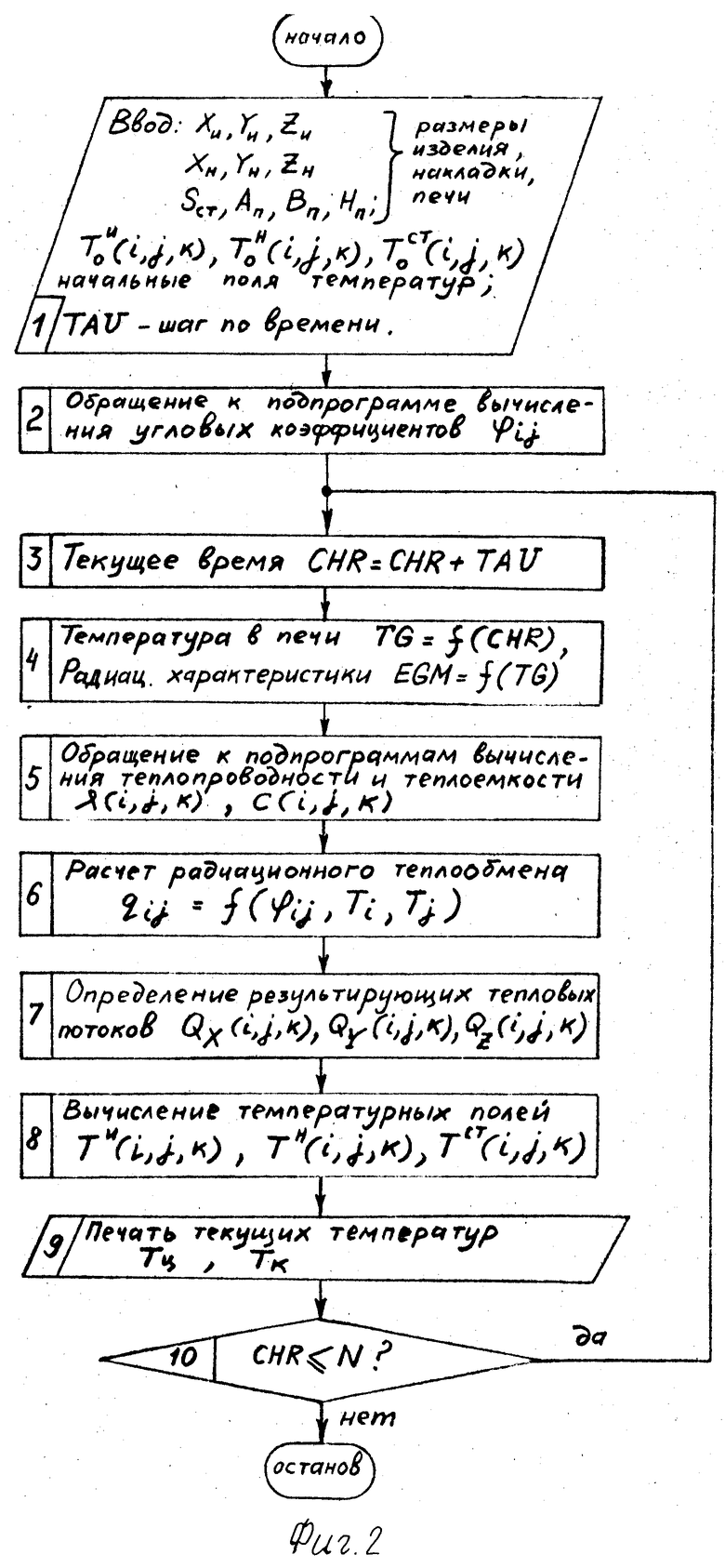

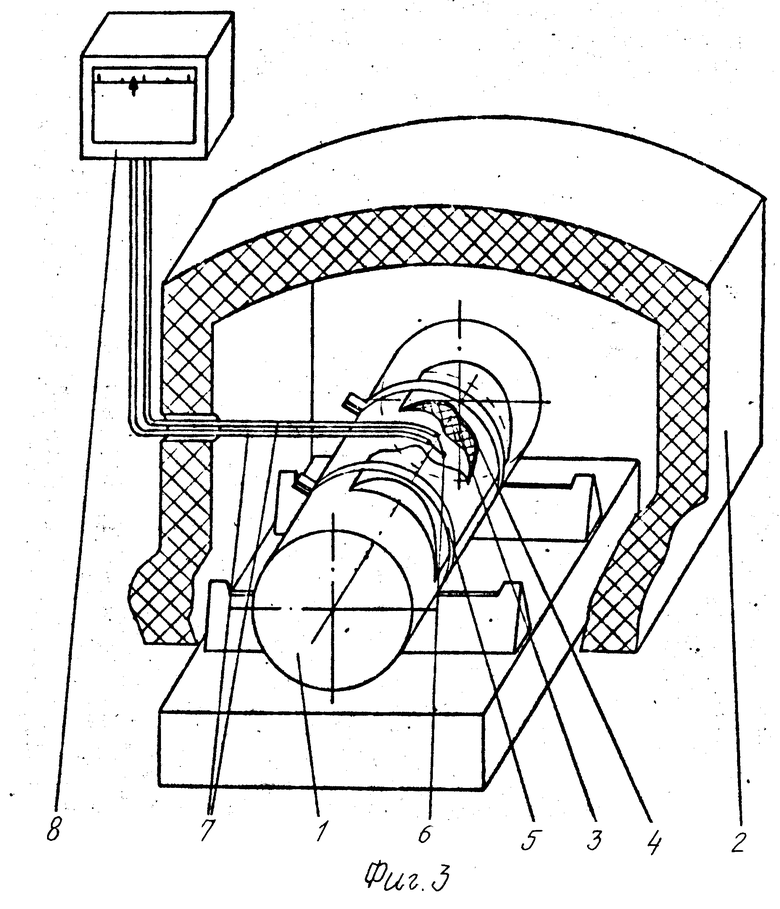

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые фигуры, на которых: на фиг. 1 изображена схема тепловых потоков в контролируемой точке и в центре изделия; на фиг. 2 блок-схема программы вычислений размеров накладки; на фиг. 3 крупное изделие, нагреваемое в промышленной печи.

Для определения размеров теплоизолирующей накладки для каждого конкретного случая составляют программу вычислений на ЭВМ, по которой производят серию расчетов нагрева нагреваемого в печи изделия (фиг. 2). Программа включает следующие стадии расчета.

1. Ввод исходных данных (момент времени CHR0):

размеры изделия, накладки, печи;

геометрия рабочего пространства печи и конфигурация садки;

начальные поля температур в изделии, накладке и стенах печи;

разбивка объемов изделия, накладки и стен печи на отдельные элементы, определение необходимых геометрических характеристик этих элементов;

шаг во времени (TAU), с.

2. Расчет коэффициентов излучения, необходимых для описания радиационного теплообмена в печи.

3. Определение текущего значения времени CHR CHR0+TAU.

4. В зависимости от текущего времени находится температура в рабочем пространстве печи. Исходя из температуры в рабочем пространстве, рассчитываются радиационные характеристики продуктов сгорания топлива, заполняющих объем печи.

5. Для каждого элемента объема изделия, накладки и стен печи, в зависимости от его температуры, вычисляются значения теплопроводности и теплоемкости.

6. Зональным методом рассчитывается радиационный теплообмен в системе: продукты сгорания кладка печи нагреваемые изделия.

7. Для каждого элемента объема изделия, накладки и стен печи определяются результирующие тепловые потоки.

8. С помощью численного решения уравнения Фурье вычисляются текущие температуры всех элементов объема изделия (определяется поле температур).

9. Печать интересующих параметров, например, температур в центре изделия и в точке контроля.

10. Если время расчета не исчерпано, то происходит возврат к пункту (в), в противном случае вычисления прекращаются.

На основании расчетов выбирается накладка с размерами, обеспечивающими минимальное значение среднего квадратического отклонения температуры в точке контроля от температуры в центре изделия.

Пример конкретного осуществления способа.

Способ измерения температуры крупных изделий включает нагрев в промышленной печи 2 изделия 1 вместе с теплоизолирующей накладкой 3 и измерение температуры в процессе нагрева путем измерения температуры в центральной точке закрытого накладкой участка поверхности изделия. Накладка 3 выполнена из материала с низкой теплопроводностью, размещена в обечайке из тонкого стального листа 4 и прижимается к поверхности изделия с помощью хомута 5.

Размеры накладки определяются путем математического моделирования на основе решения уравнения теплопроводности с учетом условия, что накладка оптимальных размеров должна обеспечивать примерное равенство сумм тепловых потоков в центре изделия и в точке контроля температуры и минимальное значение среднего квадратического отклонения температуры в точке контроля от температуры в центре изделия.

Измерение температуры проводят в центральной точке участка поверхности изделия, закрытого накладкой, термочувствительным элементом, например, термоэлектрическим датчиком температуры 6. Термоэлектроды, защищенные изоляторами 7, выводятся вдоль поверхности контролируемого изделия из-под накладки, а затем за пределы печи, где они соединяются со вторичным прибором 8.

Проведены опытные испытания предложенного способа измерения температуры для поковки из стали марки 12XIMФ диаметром 600 и длиной 1670 мм, масса которой составила 3,6 тн. Испытания включали в себя как нагревы под термообработку именно для этого класса поковок, то есть подъем температуры печи до 640.660oC с последующей выдержкой при этой температуре в течение 30 часов; так и по режимам, соответствующим технологии термообработки других крупных изделий, например, валков станов горячей прокатки. Накладки выполнялись из муллитокремнеземистой ваты МКРВ с плотностью 300 кг/м3 и размещались как на торцевой, так и на боковой поверхности цилиндрической поковки. Крепление накладок осуществлялось хомутами из полосовой стали. Размеры накладки определялись с помощью расчетов на ЭВМ ЕС 1035 по программе, написанной на языке "ФОРТРАН". В случае торцевого расположения накладки она имела диаметр, равный диаметру поковки 600 мм и толщину 77 мм. Для такого же цилиндра из стали IXI4HI4B2M толщина торцевой изоляции, при сохранении ее диаметра 600 мм, равна 119 мм.

При боковом положении накладка имела угол контакта с поверхностью изделия 112,5o, ширину 500 и толщину 25 мм. Температура контролировалась термопарой TXA, рабочий спай которой закреплялся на поверхности поковки в центре участка, закрываемого накладкой. Термоэлектроды в алундовых изоляторах выводились за пределы печи и присоединялись к автоматическому самопишущему потенциометру КСП-4. Метрологическая обработка результатов экспериментов показала, что погрешность измерения температуры центра контролируемого изделия предлагаемым способом, с доверительной вероятностью 0,95 не превышает 20,06oC в период подъема температуры печи и 8,6oC на стадии выдержки садки при постоянной температуре печи.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФАСОННЫХ ПОКОВОК | 1993 |

|

RU2104816C1 |

| СПОСОБ МЯГКОГО ОБЖАТИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2014 |

|

RU2564192C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССАМИ КРИСТАЛЛИЗАЦИИ И СЕГРЕГАЦИИ В СЛИТКАХ | 1993 |

|

RU2095493C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЯМОУГОЛЬНЫХ ПОКОВОК | 1992 |

|

RU2015781C1 |

| СПОСОБ КОНТРОЛЯ ТЕМПЕРАТУРЫ ШИХТОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2095422C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ПОКОВОК БЕЗ ШТАМПОВОЧНЫХ УКЛОНОВ | 1998 |

|

RU2159690C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ С ФЛАНЦЕМ НА ТОРЦЕ И БУРТОМ В СРЕДНЕЙ ЧАСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2041761C1 |

| ШИБЕРНЫЙ КЛАПАН ГОРЯЧЕГО ДУТЬЯ ДОМЕННОГО ВОЗДУХОНАГРЕВАТЕЛЯ | 2000 |

|

RU2179585C2 |

| СПОСОБ КОВКИ КРУПНЫХ КУЗНЕЧНЫХ СЛИТКОВ | 1992 |

|

RU2009753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАЛА РОТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2010 |

|

RU2431555C1 |

Использование: измерение температуры в центре крупного изделия (поковок, слитков) для обеспечения требуемого режима нагрева. Сущность изобретения: за температуру в центре изделия принимают температуру, измеряемую в определенной, центральной точке участка поверхности изделия, закрытого от теплового воздействия печной среды теплоизолирующей накладкой, выполненной из огнеупорного материала. Размеры накладки определяются путем математического моделирования, заключающегося в решении уравнения теплопроводности с учетом равенства сумм тепловых потоков, поступающих в элементы одинакового объема, окружающие центр изделия, и точку контроля температуры, и обеспечивают минимальное значение среднего квадратического отклонения между температурами в центре изделия и в точке контроля. 3 ил.

Способ измерения температуры крупных металлических изделий, нагреваемых в промышленных печах, включающий установку на поверхности изделия теплоизолирующей накладки, выполненной из огнеупорного материала, и измерение в процессе нагрева температуры участка поверхности изделия, закрытого накладкой, отличающийся тем, что теплоизолирующую накладку выполняют с размерами, определяемыми путем математического моделирования, заключающегося в решении уравнения теплопроводности с учетом равенства суммарных тепловых потоков, поступающих в элементы одинакового объема, окружающие центр изделия и точку контроля температуры на его поверхности, и обеспечивающими минимальное значение среднеквадратического отклонения между температурами в центре изделия и в точке контроля, а измерение температуры участка поверхности изделия, которую принимают за температуру в центре изделия, осуществляют в центральной точке указанного участка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рязанцев А.Б | |||

| и др | |||

| Исследования и разработка экспериментального метода анализа теплового поля в нагреваемых массивных слитках | |||

| Кузнечно-штамповочное производство | |||

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЦИКЛОФИЛИН А - СРЕДСТВО, ОБЛАДАЮЩЕЕ ГЕПАРИНОПОДОБНЫМ ДЕЙСТВИЕМ | 2010 |

|

RU2422152C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-10-20—Публикация

1994-02-10—Подача