Изобретение относится к инструментальному производству, в частности к способам изготовления паяного инструмента с режущей частью из твердых сплавов или сверхтвердых синтетических материалов и керамик с подложкой из твердых сплавов.

Цель изобретения - повышение эксплуатационной стойкости и снижение трудоемкости изготовления.

Для изготовления расточных резцов размером мм для обработки детали из стали 09Х16Н4Б используют корпуса-державки из стали 5Х2ФС с шероховатостью поверхности R2 80

и пластины из твердого сплава ВКБ-ВС или ТК6-ОМ толщиной 6 мм. Твердосплавные пластины обезжиривают, меняют с образованием слоя меди 15- 20 мкм и облучают лазерными импульсами с энергией 400-450 Дж длительностью 3-3,5 мс для формирования кратеров диаметром 0,4-1,1 мм с расстоянием между ними 2-5,5 мм.

Вакуумную пайку подготовленной таким образом твердосплавной пластины к корпусу-державке осуществляют меднено титановой лентой толщиной 0,2 мм при 940-960°С, времени выдержСП

sn :п

м

50

киАмин. От температуры пайки инструмент охлаждают со скоростью 30 - 40°С/с при подаче в вакуумный объем печи аргона. Отпуск проводят в этой же печи после охлаждения садки до 150°С с последующим подъемом температуры до 340-350°С при остаточном давлении в печи 1,33-10 tla и выдержке при этой температуре в течение 30-45 мин.

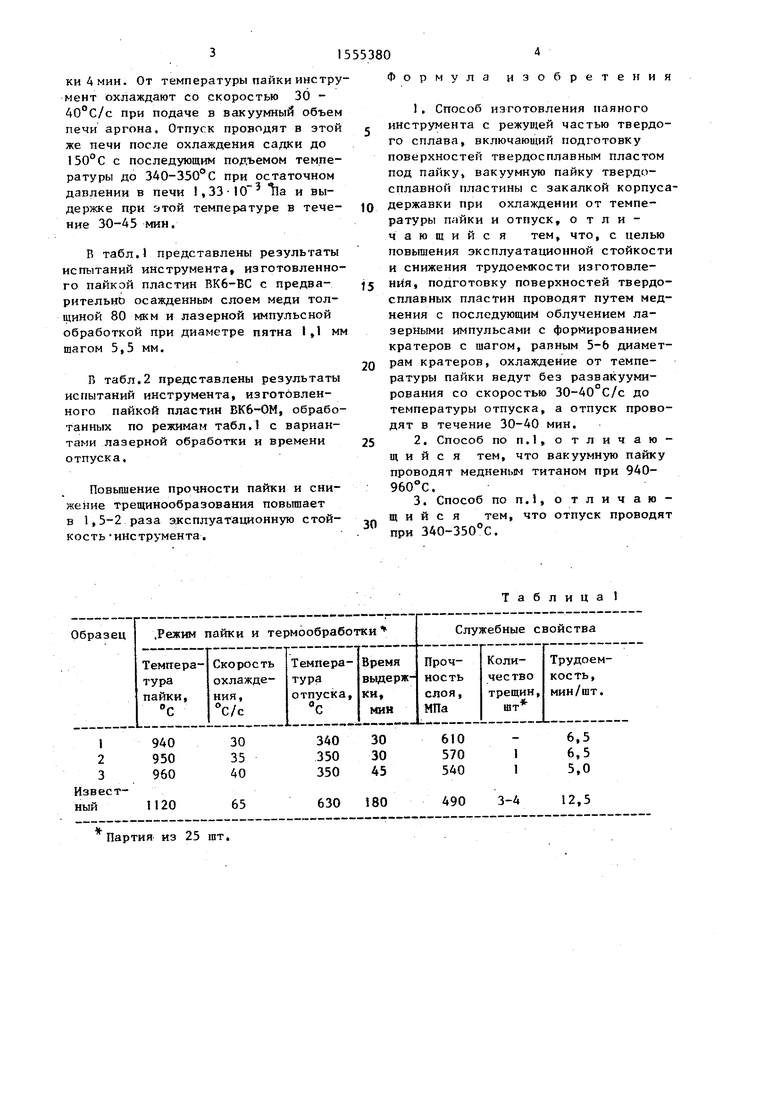

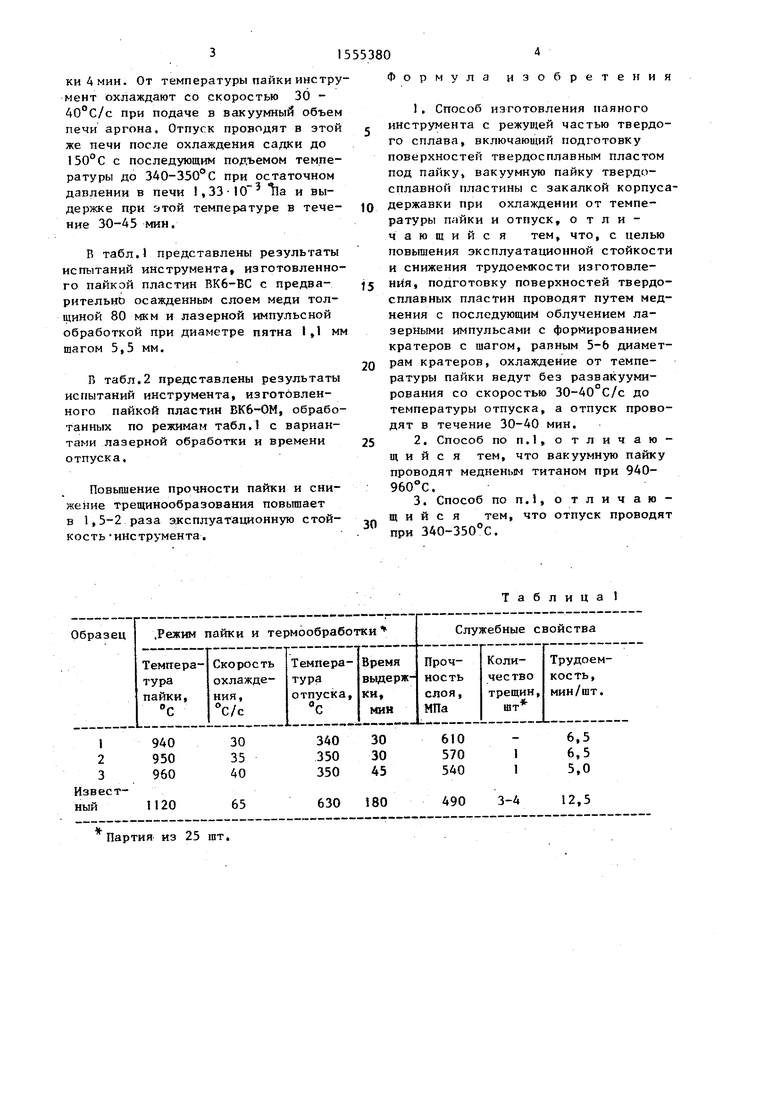

В табл. представлены результаты испытаний инструмента, изготовленного пайкой пластин ВК6-ВС с предварительно осажденным слоем меди толщиной 80 мкм и лазерной импульсной обработкой при диаметре пятна 1,1 мм шагом 5,5 мм.

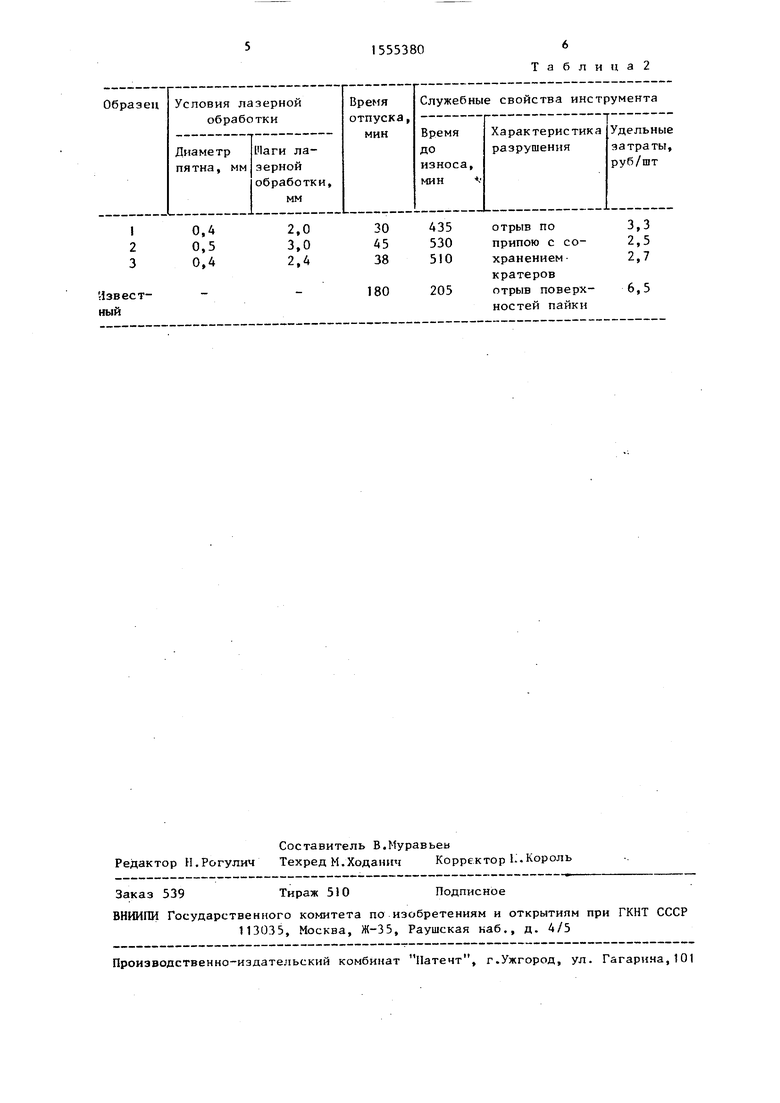

В табл.2 представлены результаты испытаний инструмента, изготовленного пайкой пластин ВК6-ОМ, обработанных по режимам табл.1 с вариантами лазерной обработки и времени отпуска.

Повышение прочности пайки и снижение трещинообразования повышает в 1,5-2 раза эксплуатационную стойкость инструмента.

5

0

5

0

Формула изобретения

1.Способ изготовления паяного инструмента с режущей частью твердого сплава, включающий подготовку поверхностей твердосплавным пластом под пайку, вакуумную пайку твердосплавной пластины с закалкой корпуса- державки при охлаждении от температуры пайки и отпуск, отличающийся тем, что, с целью повышения эксплуатационной стойкости и снижения трудоемкости изготовления, подготовку поверхностей твердосплавных пластин проводят путем меднения с последующим облучением лазерными импульсами с формированием кратеров с шагом, равным 5-6 диаметрам кратеров, охлаждение от температуры пайки ведут без развакууми- рования со скоростью 30-40°С/с до температуры отпуска, а отпуск проводят в течение 30-40 мин.

2.Способ поп.1,отличаю- щ и и с я тем, что вакуумную пайку проводят медненым титаном при 940- 960°С.

3.Способ поп.1,отличаю- щ и и с я тем, что отпуск проводят при 340-350°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ изготовления инструмента с режущей частью из керамики | 1985 |

|

SU1260151A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Способ изготовления клееносборного инструмента с режущей частью из керамики | 1987 |

|

SU1484445A1 |

| Способ пайки твердосплавного изделия с металлическим | 1974 |

|

SU580955A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНОГО ИНСТРУМЕНТА | 1989 |

|

RU1822041C |

| Способ контактно-реактивной пайки | 1985 |

|

SU1234090A2 |

Изобретение относится к способам изготовления паяного инструмента с режущей частью из твердых сплавов или сверхтвердых синтетических материалов и керамик с подложкой из твердых сплавов. Цель изобретения - повышение эксплуатационной стойкости и снижение трудоемкости изготовления. Для изготовления резцов использовали пластины ВК6-ВС 4 и ВК6-ОМ и корпуса державки из стали 5Х2ФС. На твердосплавные пластины осаждали слой меди 15 - 20 мкм и облучали лазерными импульсами с энергией 400 - 450 Дж, длительностью 3 - 3,5 мс для формирования на поверхности пайки кратеров диаметром 0,4 - 1,7 мм с расстоянием между кратерами 2 - 5,5 мм. Пайку осуществляли в вакуумной печи при 940 - 960°С. Охлаждение от паечного нагрева проводили со скоростью 30 - 40 град/с без развакуумирования печи до температуры отпуска 340 - 350°С и выдерживали в течение 30 - 45 мин. При обработке предлагаемой стали 09Х16Н4Б эксплуатационная стойкость повысилась в 1,5 - 2 раза по сравнению с известной. 2 з.п. ф-лы, 2 табл.

Партия из 25 шт.

Таблица 1

Известный

Составитель В.Муравьев Редактор Н.Рогулич Техред М.Ходанич Корректор Ь.Король

Заказ 539

Тираж 510

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Таблица2

кратеров

180205отрыв поверхностей пайки

6,5

Подписное

| Способ изготовления режущего инструментаС НАпАяННыМи ТВЕРдОСплАВНыМи плАСТиНАМи | 1979 |

|

SU836154A1 |

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-04-07—Публикация

1988-04-25—Подача