Изобретение относится к области машиностроения, в частности к инструментальному производству, для изготовления специального тонколезвийного инструмента с припаянной режущей пластинкой из твердых сплавов, сверхтвердых режущих керамик и из быстрорежущих сталей.

Известно проведение пайки при высокочастотном или открытом газопламенном нагреве инструмента, оснащаемого твердосплавными пластинками резцов проходных, расточных, отрезных с использованием таблетизированных припоев и флюсов, предусматривающее подготовку пластинок твердых сплавов залтовкой в абразивах, зачисткой и обезжириванием (ОСТ 92-4139-79. Пайка твердосплавного инструмента. Типовые технологические процессы).

Технология наиболее эффективна при пайке стандартизованного инструмента с достаточно крупными по размерам пластинками сплавов ВК и ТК групп, но не обеспечивает надежного крепления, качества пайки и высоких эксплуатационных свойств резцов с тонкими и мелкоразмерными твердосплавными пластинами-резьбовых, шлицепрорезных, седельных.

Известен способ традиционной пайки в одновитковых индукторах с применением компенсационных прокладок, активных борфторсодержащих флюсов и в качестве припоев легированных латунных порошков, стружки, а в последнее время лент, получаемых жидкой прокаткой (Маркова И.Ю., Певзнер Н.Б. Способы экономии припоев в паяльном производстве. Сварочное производство, 2002 г., №1, с.39-47 и под ред. И.Е.Петрунина. Справочник по пайке. М. Машиностроение. 1984 г., 400 с.).

К недостаткам способа относится недостаточно надежное крепление прокладок.

Наиболее близким к заявляемому является способ изготовления паяного инструмента, предусматривающий вакуумную пайку резцов высокотемпературными припоями с предварительной лазерной обработкой пластинок твердых сплавов (нанесением лазерных кратеров) и пайку с регламентированными скоростями нагрева и охлаждения с использованием в качестве припоя медненного титана (а.с. №1555380, МПК С 21 D 9/22, БИ №13, 1990, прототип).

Способ имеет следующие недостатки: достаточно трудоемок, степень заполнения остроконусных лазерных кратеров в твердых сплавах затруднена, паяное соединение имеет повышенную хрупкость. Не исключается преждевременное выкрашивание режущих частей при значительных контактных нагрузках и сложных напряженных состояниях при обработке прецизионных деталей из вязких нержавеющих сталей и сплавов на основе никеля и кобальта, применяемых при производстве ЭРД МТ (электрических реактивных двигателей малой тяги) и ТИП (технологических источников плазмы). Специальные резцы преимущественно применимы при чистовом точении.

Задачей изобретения является повышение прочности и качества спая режущей пластинки с корпусом-державкой, что приводит к улучшению эксплуатационных свойств тонколезвийного режущего инструмента при сохранении технологичности и простоте осуществления в условиях опытных и серийных производств.

Необходимый технический результат достигается за счет того, что на поверхности корпуса-державки перед пайкой в месте припаивания режущей пластинки формируют лунки, диаметр которых равен 0,1-0,2 толщины режущей пластинки, а глубину лунок берут равной величине зазора между деталями. Предусматривается также выполнение лунок на корпусе-державке с перекрытием по диаметру лунок на режущих пластинах на величину 0,5-0,6, а также формирование лунок при помощи лазерного облучения и лунок на режущих пластинках из быстрорежущих сталей механическим вдавливанием с использованием индентора твердомера и использование ленточного припоя для пайки толщиной, равной глубине лунок.

Формирование лунок на гнездах корпусов-державок улучшает условия смачивания, растекания припоя. Улучшается заполнение зазора при проведении высокочастотной пайки за счет выбора геометрии, плавности краев лунок в сравнении с известными кратерами неправильной игольчатой геометрии, получаемой, например, при лазерном острофокусном воздействии на твердые сплавы. При этом степень симметрии и перекрытия выбирается с учетом вида инструмента, его нагружения при резании и с обеспечением формирования "заклепочного соединения" паяемых поверхностей друг с другом после затвердевания припоя.

На прилагаемых к описанию чертежах приведено:

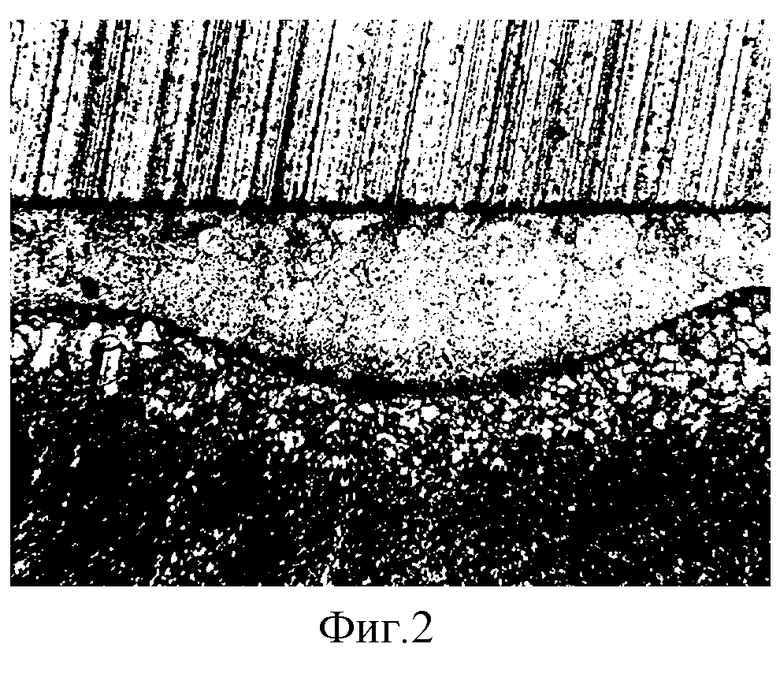

на фиг.1 - характер формирования паяного шва при ТВЧ пайке резцов с лунками на твердосплавных пластинах, где 1 - пластина, 2 - корпус, 3 - лунки;

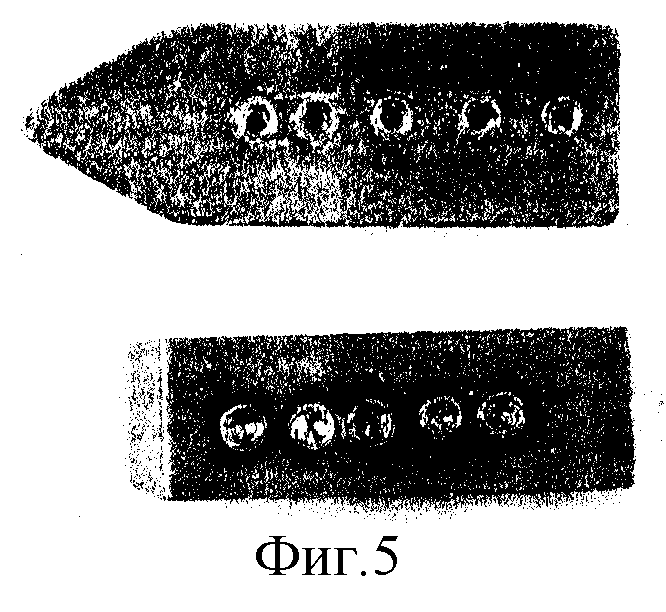

на фиг.2 - микроструктура паяного шва при ТВЧ пайке резцов с лунками на корпусах-державках;

на фиг.3 - исходное состояние лунок;

на фиг.4 - заполнение крупных лунок припоем в изломе при их хаотичном расположении;

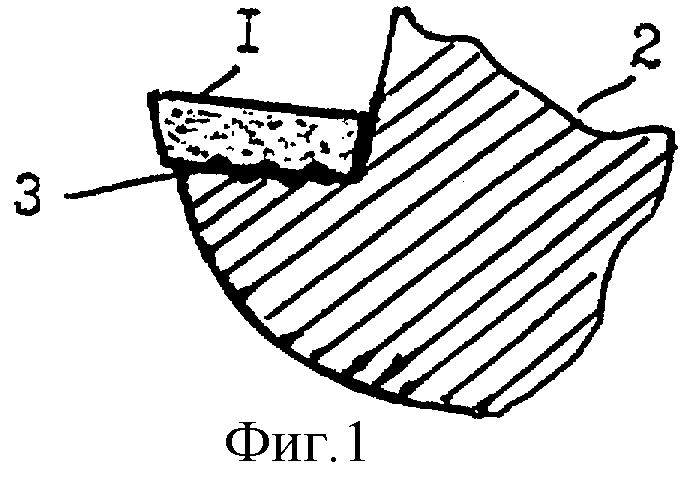

на фиг.5 - оптимальное расположение гнезд на тонких твердосплавных пластинах.

Способ предусматривает создание лунок с плавными краями по глубине, равными толщине ленточного припоя, и заданному зазору между паяемыми поверхностями. Применение приборов Роквелл, используемых для измерения твердости сталей и сплавов, с конусными или шариковыми твердосплавными инденторами в качестве инструмента для нанесения лунок, упрощает трудоемкость процесса.

Изобретение иллюстрируется примерами практического осуществления способа на нескольких типах и видах специального режущего инструмента.

Для изготовления тонколезвийных резцов с удлиненным вылетом рабочей части по предложенному способу использовали твердосплавные пластины вольфрамокобальтовые группы ВК, титанокобальтовые группы ТК по ГОСТ 4872-75, ГОСТ 25397-82, ГОСТ 25395-82, а также двух- и однослойные пластины сверхтвердых керамик "Гексанит", "Силинит" Полтавского завода СТМ и пластины быстрорежущих сталей Р6М5-П, Р6М5-МП, Р6М5К5-П Санкт-Петербургского завода инструмент. Корпуса-державки изготовляли из кованых прутков сталей с низкой критической скоростью закалки, мартенситного класса 4Х5МФС, 4ХЗВМФ по ОСТ 92-1137-86.

Нагрев при ТВЧ пайке пластин проводили на высокочастотных установках ЛГЗ-67, ВЧИ-2-60-0, 66, лазерные лунки на твердосплавных пластинах и сверхтвердой керамике формировали на установке "Квант-16", лунки на корпусах-державках формировали вдавливанием инденторов на приборах измерения твердости ТК-2М, ТК-ЗМИ. Пайку проводили современными ленточными припоями марки П-47, ПС-47 "Аларм" и флюсовыми пастами ФКП-250 "Аларм" по ТУ 48-17228138/ООП-004-2001, ТУ 48-17228138/ОПС-018-2003.

Пример 1.

Резцы седельные для обработки каркасов из магнитомягкой стали 16ХВ-И изготовляли и паяли по предложенной технологии. На твердосплавные пластинки ВК-60М лазером наносили лунки диаметром 0,4 мм, глубиной 0,3 мм, равной толщине ленты припоя П-47, а на поверхность паза корпусов-державок из стали 4Х5МФС наносили лунки вдавливанием шарика диаметром 1/16 дюйма при нагрузке 60 кгс на приборе Роквелл, асимметрично лункам на твердосплавных пластинах. Асимметричность с перекрытием до 0,5 мм достигалась размещением пластин 2×2×10 мм (фиг.5, вверху) при ТВЧ пайке со смещением в пазе корпуса державки пластин относительно лунок на твердом сплаве.

В результате пайки при 1050°С с выдержкой 5-6 секунд и охлаждения на воздухе получены спаи высокой прочности на срез до 275 МПа при полном заполнении лунок припоем как со стороны пластин, так и пазов, чему способствовало предварительное нанесение флюсовой пасты ФКП-250 на луночные поверхности шпателем, перед пайкой и надежной депассивацией паяемых поверхностей при температурах пайки с активным растеканием припоя. Износостойкость и время эксплуатации резцов увеличилось в 2 раза по сравнению с паяными по известной технологии.

Пример 2.

Резцы расточные, специальные, с удлиненным вылетом режущей части, для обработки тонкостенных камер-изоляторов ЭРД МТ из термостойкой, горячепрессованной керамики борнитридкремниевой, БГП паяли по разработанной технологии. При этом двухслойные пластины из "Гексанита-Р" с подслоем из твердого сплава ВК перед пайкой обрабатывали лазером с формированием лунок диаметром 0,2 мм или 0,1 от толщины пластин, на гнезда корпусов из стали 4Х3ВМФ наносили идентичные лунки вдавливанием твердосплавной конусной пирамиды на приборе Роквелл, аналогичные приведенным на фиг.3 (верхний ряд).

После формирования лунок бессистемно, хаотично расположенных на поверхностях твердосплавной подложки керамических пластин и в гнездах корпусов под пайку, лунки заполняли нанесением флюсовой пасты и паяли при кратковременном разогреве 980-1000°С припоем П-47 "Аларм". В процессе нагрева для пайки тонкая часть державки прогревалась полностью, и при охлаждении на воздухе протекало мартенситное превращение в стали 4Х3ВМФ, повышалась твердость до НРСэ=32-34, предел прочности стали после неполной закалки составлял σв=1120-1120 МПа, что обеспечивало жесткость державки при резании тонкостенных деталей из керамики БГП. Обработка позволила повысить износостойкость резцов, исключить отрыв пластин при резании, одновременно повысился класс чистоты обработки, не наблюдалось хрупкого разрушения тонкостенных изоляторов в процессе резания. При минимальных затратах на подготовку и пайку спецрезцов практически вдвое улучшены их эксплуатационные свойства в сравнении с известными способами изготовления и обработки.

Пример 3.

Резцы для обработки деталей из молибденового сплава ЦМ-10, капсул катодов ЭРД МТ изготовляли по предложенному способу, оснащая корпуса-державки из стали 4Х5МФС пластинами из порошковой быстрорежущей стали Р6М5-МП ТВЧ пайкой с одновременной закалкой от температур пайки паечной смесью ПС-47 "АЛАРМет".

Перед пайкой на поверхность гнезд корпусов-державок и поверхность пластин из быстрорежущей стали хаотично наносили лунки вдавливанием шарикового индентора на приборе ТК-2М с расстоянием между лунками 1,6-2,0 мм при диаметре лунок 0,2-1,0 мм. Затем после нанесения паяльной смеси проводили пайку при температурах разогрева 1060-1070°С с последующим охлаждением резцов в струе воздуха и с низким отпуском 200°С в течение 2 часов.

Паяные резцы имели твердость режущей части НКСэ=63-64, твердость державки в зоне пайки НКСэ=40-41, обеспечивался полный пропай и высокая прочность соединения τср.=320-330 МПа, выше, чем в известных способах изготовления резцов. Износостойкость при обработке молибденовых деталей с прочностью 480-490 МПа повысилась в 1,8 раза. На фиг.2 показана микроструктура паяного шва с формированием лунок механической деформацией материалов в исходном состоянии.

Опыты показали, что при изготовлении инструментов паяных с пластинами режущими всех классов инструментальных материалов с формированием лунок по схемам за пределами заявляемых, положительный эффект-прочность спая, степень пропая, взаимные смещения паяемых элементов ухудшаются и, как следствие, не достигается максимальный положительный эффект разработанных технологических схем изготовления и обработки резцов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕГО ИНСТРУМЕНТА С НАПАЯННОЙ ТВЕРДОСПЛАВНОЙ ПЛАСТИНОЙ | 2013 |

|

RU2517093C1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| Способ контактно-реактивной пайки | 1985 |

|

SU1234090A2 |

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| Припой для пайки твердосплавленного инструмента | 1976 |

|

SU618228A1 |

| Способ контактно-реактивной пайки | 1988 |

|

SU1563905A1 |

| Способ термической обработки паяного инструмента | 1982 |

|

SU1052553A1 |

| Устройство для пайки твердосплавных пластин с державками режущего инструмента | 1978 |

|

SU740449A1 |

| Металлокерамический припой для пайки режущего инструмента | 1976 |

|

SU582081A1 |

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

Изобретение может быть использовано при изготовлении инструментов с припаянной режущей пластинкой из твердых сплавов или сверхтвердых режущих керамик или из быстрорежущих сталей. Формируют лунки на поверхности режущей пластинки и на поверхности корпуса-державки в месте припаивания режущей пластинки. Припаивают режущую пластинку к корпусу-державке и охлаждают детали. Диаметр лунок соизмеряют с толщиной ленточного припоя и заданной величиной зазора между паяемыми поверхностями. Нанесение лунок осуществляют механическим вдавливанием или лазером. Изобретение решает задачу повышения прочности и качества спая, что приводит к улучшению эксплуатационных свойств тонколезвийного режущего инструмента. 5 з.п. ф-лы, 5 ил.

| Способ изготовления паяного инструмента | 1988 |

|

SU1555380A1 |

| Способ пайки пластин твердого сплава | 1960 |

|

SU139551A1 |

| СПОСОБ ПАЙКИ РЕЖУЩИХ ПЛАСТИН ЦЕПНЫХ ПИЛ | 1997 |

|

RU2152291C1 |

| САМОЗАКАЛИВАЕМЫЕ УДАРОПРОЧНЫЕ СТАЛЬНЫЕ СПЛАВЫ, СПОСОБЫ ИЗГОТОВЛЕНИЯ СПЛАВОВ И ИЗДЕЛИЯ, ВКЛЮЧАЮЩИЕ СПЛАВЫ | 2012 |

|

RU2612105C2 |

Авторы

Даты

2006-07-10—Публикация

2005-03-09—Подача