ел ю ел ел

со

Изобретение относится к термической обработке инструмента, преимущественно паяного инструмента.

. Известен способ термической обработки режущего инстр/мента с паяными пластинами из быстрорежущей сталиf в котором закалку ведут непосредственно от температур пайки при 1270-130Р С, после затвердевания припоя Т 3«

Однако способ не обеспечивает необходимой теплостойкости и износостойкости, соизмеримой с цельным или сварным инструментом, термообрабатываемым в соляных ванных.

Известен способ термической обработки инструмента из быстрорежущей стали, включающий нагрев до температуры закалки с подстуживанием. до 850-1000 € и Окончательным нагревом для закалки до оптимаильных температур 2.

Недостатки способа - снижение прочностных характеристик основного металла при динамических нагрУ ках и статическом изгибе вследствие роста зерна и укрупнение карбидов при двойном нагреве. Кроме того,применительно к паяному инструменту, способ не позволяет получить высокую прочность паяного соединения вследствие ускоренного (50-200°/сек) охлаждения при подстуживании до 8501000 € и узкого интервала охлаждения 1при предварительной .закалке. 1 Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ термической обработки паяного инструмента, включакнций закалку с темпера туры пайка,, отжиг, закалку и отпуск СЗ 3.

Однако известный способ характеризуется трудоемкостью и недостаточ- , ной прочностью спая.j

Цель изобр.етения - повышение прочности, износостойкости и снижение трудоемкости. .

Поставленна:я цель достигается тем, что согласно способу термической обработки паяного инструмента, включающему закалку от температуры пайки, повторную закалку и отпуск, закалку от температуры пайки производят со скоростью 80-120 с/мин до 450-500 С, затем со сксчэостью 10ЗО С/мин/в интервале 450-100 с, а . повторную закалку производят от температур на ниже принятой.

При этом повторную закалку произ водят непосредственно после закалки с температуры пайки до 100-35( С.

При обработке по предлагаемому способу в процессе нагрева до темпе

ратуры пайки И50-1240 С происходит растворение карбидов, твердый растворобогащается углеродом и легирующими элементами. В процессе охлаждения от температур пайки со скоростью 80120с/мин в быстрорежущей стали протекает промежуточное превращение с Образованием тростомартенсита и выделение мельчайших карбидов, легко растворяющихся при повторном нагреве.

Лимитирование скорости, охлаждения до 10-50 С/мин в интервале 450-100с необходимо для уменьшения напряжения в спае, исключения возможности образования трещин.

Температура нагрева при повторной закалке на 5-15°С ниже обычных позволяет получить высокий уровень прочности спая, пластичности и и носостойкости быстрорежущей стали,структура которой подготовлена условиями при закалке от температуры пайки. Пример. Резцы специальные 10x10x50 с державками из стали 4ОХ

и пластинами из стали Pl2 Ф2К8М паяют.

в.печи СГВ 2,3/15 припоем ПМК-1000 в вакууме рт.ст. ДОсле подогрева до 1000°С, выдержки 50 с, температуру повышают до и через 2,5 мин охлаждают со скоростью

ЮО С/мин до 450°С, затем со скоростью 30 С/мин до . Далее резцы выгружают из печи и проводят окончательную закалку с нагревом в вакуумной печиРНО-4П до

(на 15°С ниже принятой для стали Р12Ф2К8М), время выдержки 2 мин 10 с, охлаждают в вакуумном масле ВМ-4. Трехкратный отпуск проводят в контейнере с засыпкой гидридом

титана для исключения окисления при в течение 1ч.

Твердость после закалки и отпуска НВС 66,5-67,5, прочность спая при изгибеб| 87-88 кгс/мм ,

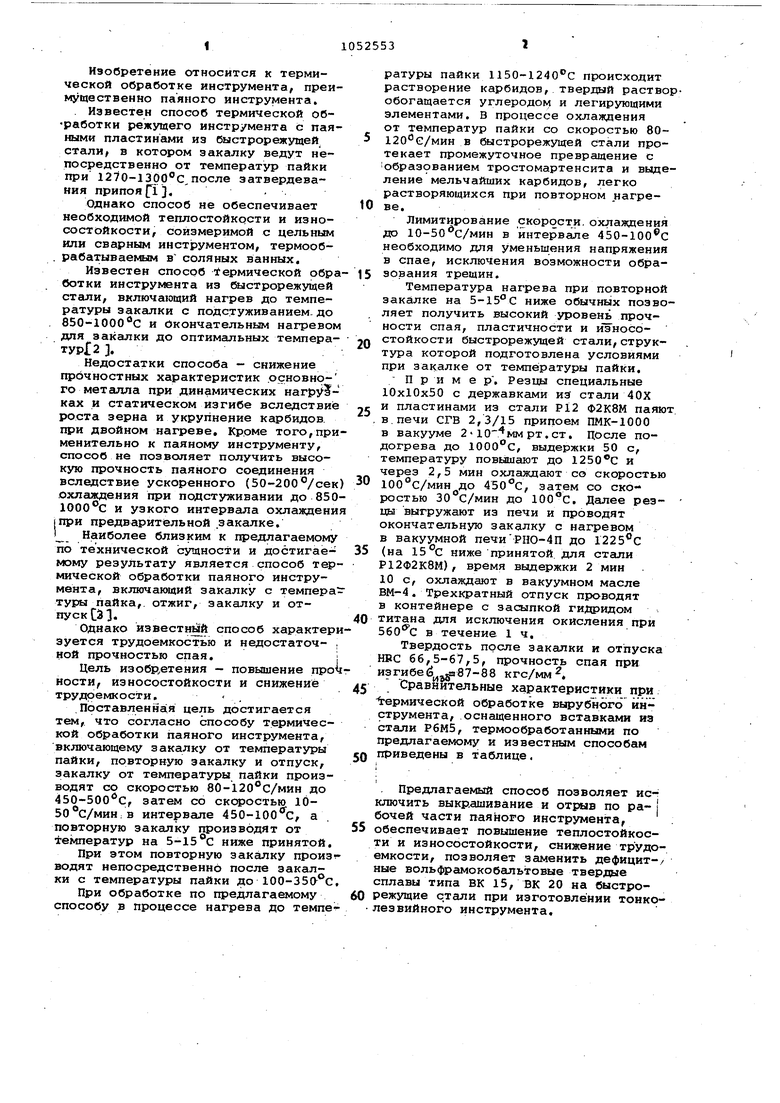

. Сравнительные характеристики при термической обработке вырубного инструмента, оснащенного вставками из стали Р6М5, термообработанными по предлагаемому и известным способам

приведены в таблице,

Предлагаемый способ позволяет ис-г ключить выкрашивание и отрыв по ра-j бочей части паяного инструмента,

обеспечивает повышение теплостойкости и износостойкости, снижение трудоемкости, позволяет заменить дефицит-/ ные вольфрсмокобальтовые твердые сплавы типа ВК 15, ВК 20 на быстрорежущие стали при изготовлении тонколезвийного инструмента.

Твердость после отпуска при 560С, 1 ч, 3 раза HRC

Износостойкость, шт

Прочиость спая на сдвиг, кгс/мм

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления инструмента с напаянными пластинами из быстрорежущей стали | 1977 |

|

SU734302A1 |

| Способ изготовления инструмента с режущей частью из керамики | 1985 |

|

SU1260151A1 |

| Способ изготовления инструмента | 1982 |

|

SU1139759A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С ПРИПАЯННОЙ РЕЖУЩЕЙ ПЛАСТИНКОЙ | 2005 |

|

RU2279338C1 |

| Способ обработки инструментальных сталей | 1976 |

|

SU655734A1 |

| Способ термической обработки паяных магнитопроводов | 1983 |

|

SU1135774A1 |

| Способ термической обработки быстрорежущих сталей | 1982 |

|

SU1101459A1 |

| СПОСОБ КОНТАКТНО-РЕАКТИВНОЙ ПАЙКИ СТАЛЕЙ | 1992 |

|

RU2042481C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛИТОГО РЕЖУЩЕГО ИНСТРУМЕНТА ИЗ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 1999 |

|

RU2172360C2 |

| Способ изготовления клееносборного инструмента с режущей частью из керамики | 1987 |

|

SU1484445A1 |

1. СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПАЯНОГО. ИНСТРУМЕНТА,включающий закалку от температуры пайки, повторную закалку и отпуск, о т л ичающийся тем, что, с целью повышения прочности,ианосрстойкости и снижения трудоемкости,закалку от температу пайки производят со скоростью 80-120 с/мин до 450-500 с, затем со скоростью 10-50 с/мин в интервале 450-100 с, а повторную закгшку производят от температур на 5-15 С ниже принятой. 2. Способ по п. 1, о т л и ч а- ю щ и и с я тем, что повторную закалку гфоизводят непосредственно ,после закалки с температуры пайки :до 100-350 С. (Л

63,5 409-423

62,5 336-345

62,0 300-388

780

39-40

Выкрашив аи ие через 70 шт.

23-28

Отрыв по спаю через 32 шт.

20-21

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Петрунин Н.Е | |||

| и др | |||

| Пайка металлов | |||

| М., Металлургия, 1973, с 201 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ИнструментгшьйЫ в стали | |||

| М., Металлургия , 1975, с | |||

| Орнито-геликоптер | 1919 |

|

SU442A1 |

Авторы

Даты

1983-11-07—Публикация

1982-02-05—Подача