Изобретение относится к способам обезвоживания флотационных концентратов, в частности угольных, и может быть использовано в угольной, горнорудной, химической и( других отраслях промышленности.

Цель изобретения - повышение производительности процесса и улучшения качества конечного продукта путем более эффективного использования подведенного тепла,

Пример. Фильтровальные элементы опускают в ванну с пульпой, в которой образуется осадок и удаляется фильтрат за счет вакуума. Далее фильтровальные элементы с осадком извлекают из ванны с пульпой и подают в емкость с жидким теплоносителем. В этот период осадок, находящийся на фильтровальных элементах, подвергается теплофизическому воздействию горячим паром, находящимся под избыточным давлением (пар образуется при погружении предыдущих фильтровальных элементов с влаж- ным осадком в емкость с жидким теплоносителем). В результате этого воздействия горячий пар под давлением, проходя через поры осадка, мгновенно конденсируется, отдает тепло осадку и поровой влаге, снижая вязкость жидкости, что способствует лучше- му удалению ее из осадка. Затем нагретый и частично обезвоженный осадок, находящийся на фильтровальных элементах, погружают в емкость с жидким теплоносителем с температурой 250-300°С, в которой происходит окончательное обезвоживание осадка и образование пара, который поступает в герметичный корпус аппарата за счет выравнивания давления в корпусе аппарата и за фильтровальной перегородкой. Последняя операция обеспечивает также исключение уноса теплоносителя с осадком. Кроме того, жидкий теплоноситель с высокой плотностью обжимает осадок, находящийся на фильтровальных элементах, и предотвращает образование трещин в осадке вследствие его усадки. Далее высушенный осадок подни- мают из емкости с теплоносителем, подают его к месту разгрузки и удаляют из аппарата. В качестве жидкого теплоносителя используют сплав, содержащий 1/3 РЬ и 2/3 Sn с т. пл. 170°С. Этот сплав не смачивает уголь, поэтому при подъеме фильтровальных эле- ментов теплоноситель не остается на осадке и не уносится с ним.

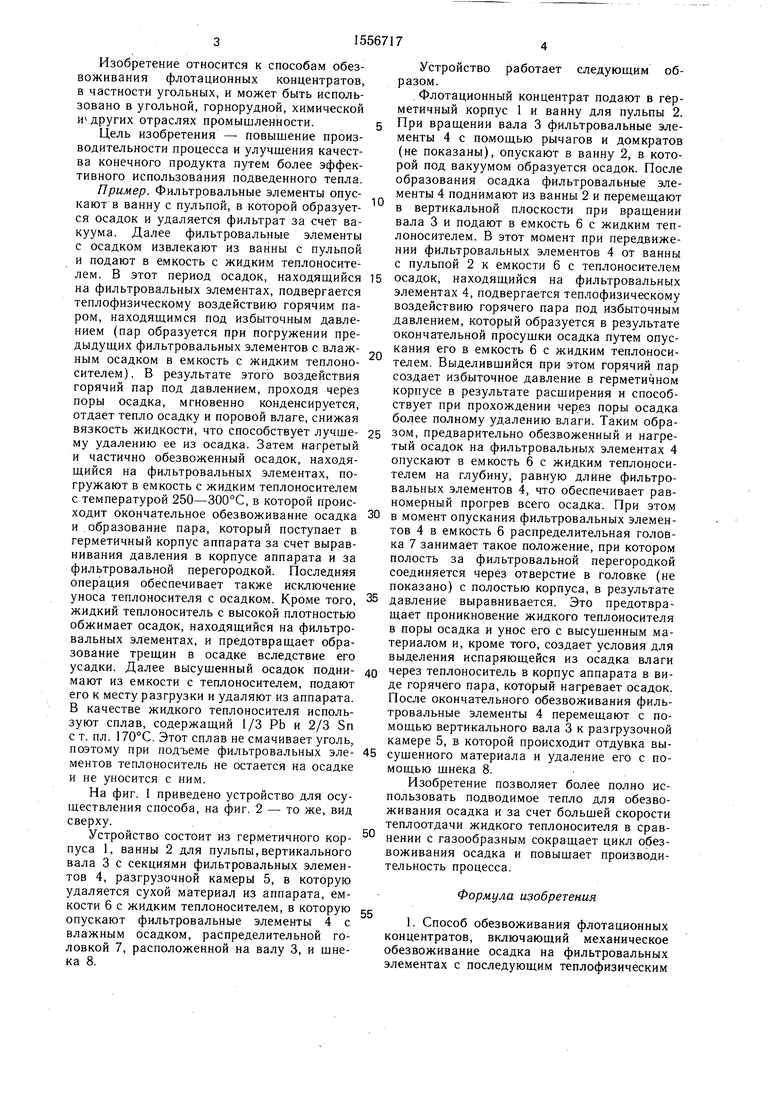

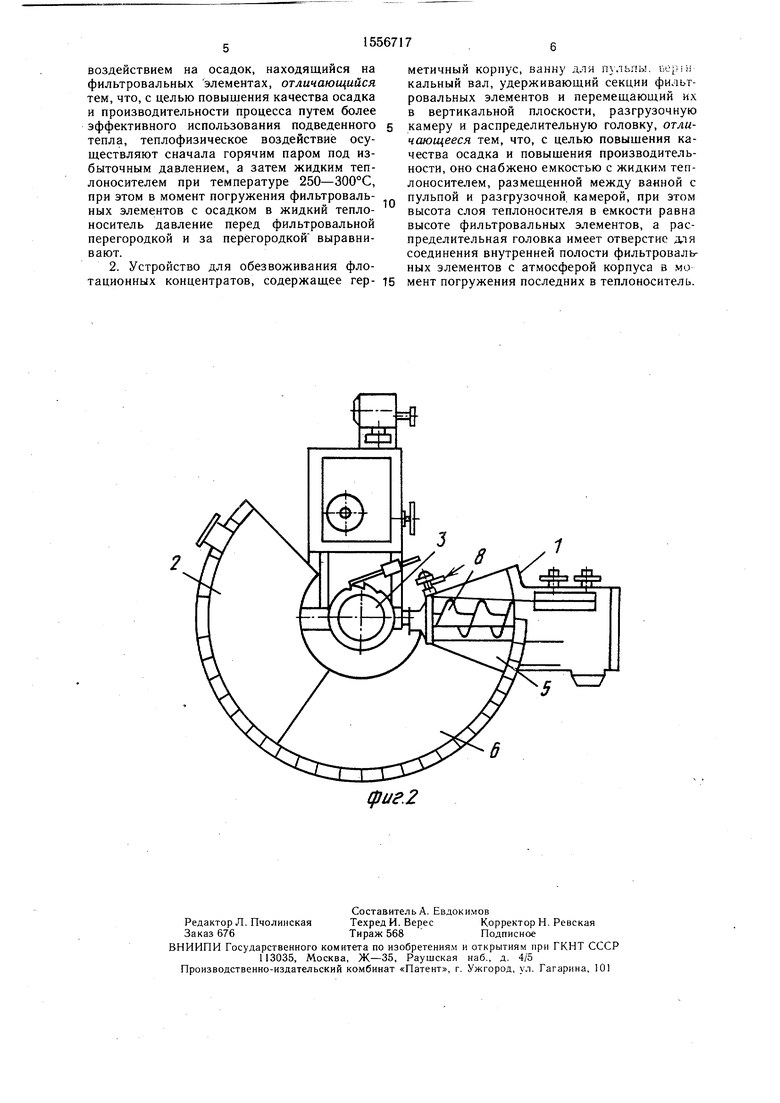

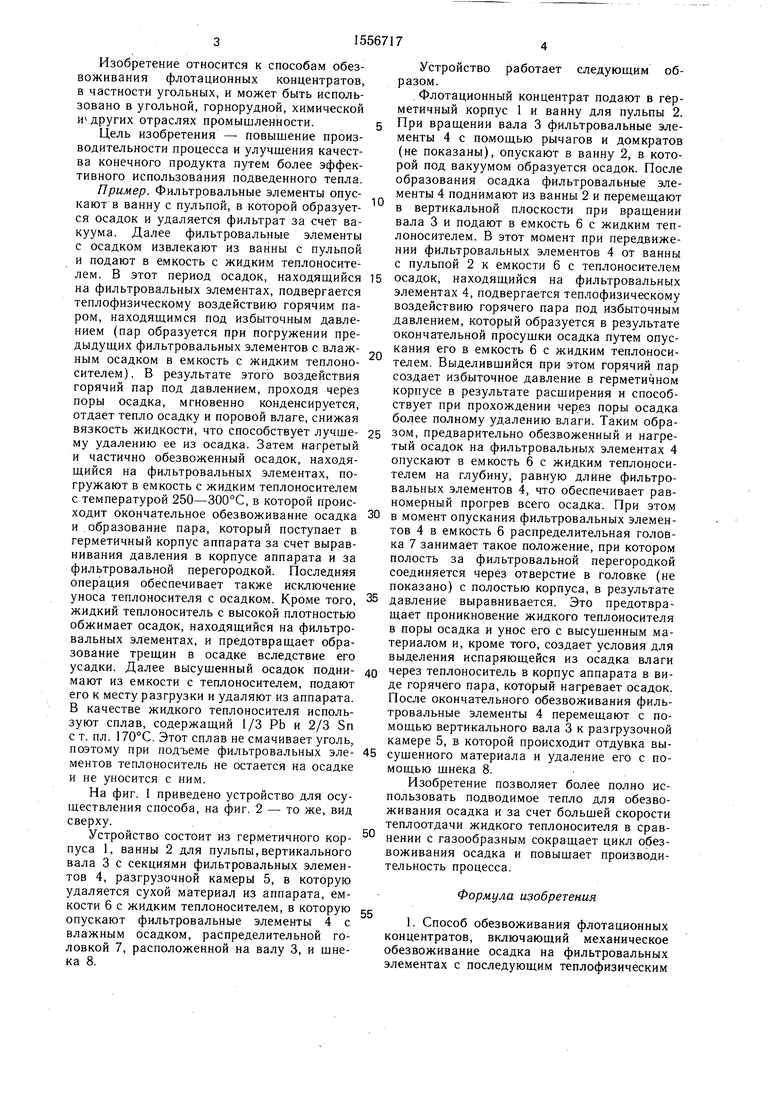

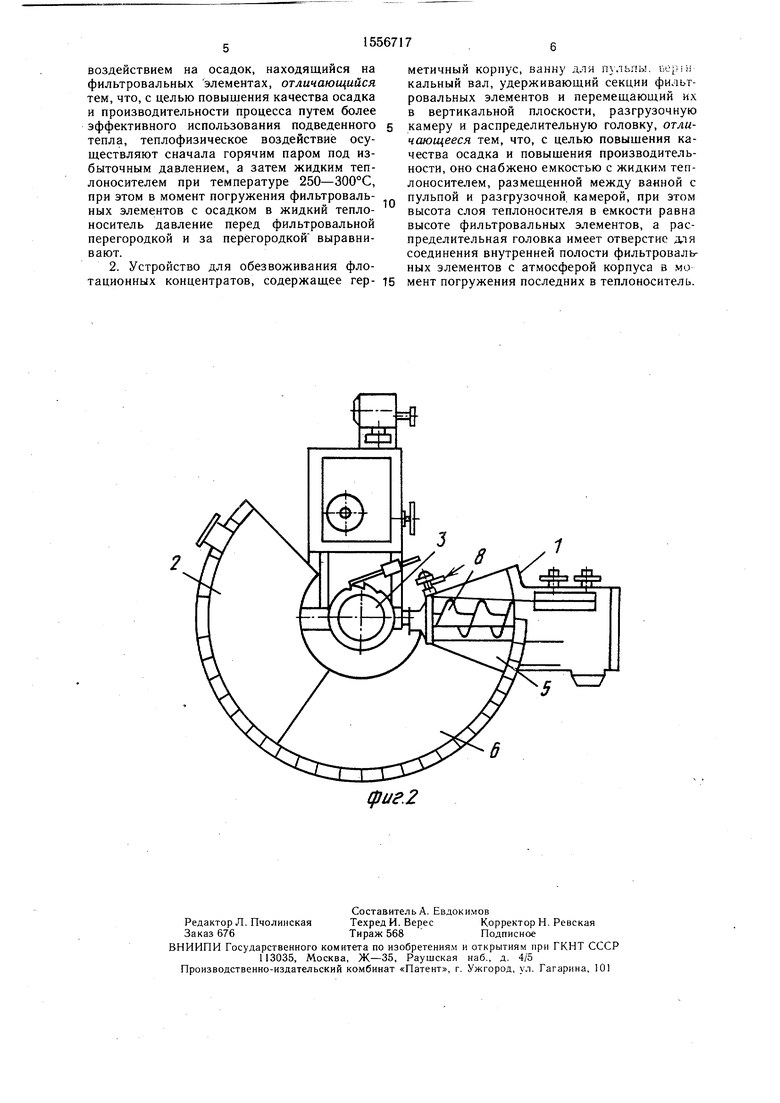

На фиг. 1 приведено устройство для осуществления способа, на фиг. 2 - то же, вид сверху.

Устройство состоит из герметичного кор- пуса 1, ванны 2 для пульпы,вертикального вала 3 с секциями фильтровальных элементов 4, разгрузочной камеры 5, в которую удаляется сухой материал из аппарата, емкости 6 с жидким теплоносителем, в которую опускают фильтровальные элементы 4 с влажным осадком, распределительной головкой 7, расположенной на валу 3, и шнека 8.

0

5 0 5 0 5

Устройство работает следующим образом.

Флотационный концентрат подают в герметичный корпус 1 и ванну для пульпы 2. При вращении вала 3 фильтровальные элементы 4 с помощью рычагов и домкратов (не показаны), опускают в ванну 2, в которой под вакуумом образуется осадок. После образования осадка фильтровальные элементы 4 поднимают из ванны 2 и перемещают в вертикальной плоскости при вращении вала 3 и подают в емкость 6 с жидким теплоносителем. В этот момент при передвижении фильтровальных элементов 4 от ванны с пульпой 2 к емкости 6 с теплоносителем осадок, находящийся на фильтровальных элементах 4, подвергается теплофизическому воздействию горячего пара под избыточным давлением, который образуется в результате окончательной просушки осадка путем опускания его в емкость 6 с жидким теплоносителем. Выделившийся при этом горячий пар создает избыточное давление в герметичном корпусе в результате расширения и способствует при прохождении через поры осадка более полному удалению влаги. Таким образом, предварительно обезвоженный и нагретый осадок на фильтровальных элементах 4 опускают в емкость 6 с жидким теплоносителем на глубину, равную длине фильтровальных элементов 4, что обеспечивает равномерный прогрев всего осадка. При этом в момент опускания фильтровальных элементов 4 в емкость 6 распределительная головка 7 занимает такое положение, при котором полость за фильтровальной перегородкой соединяется через отверстие в головке (не показано) с полостью корпуса, в результате давление выравнивается. Это предотвращает проникновение жидкого теплоносителя в поры осадка и унос его с высушенным материалом и, кроме того, создает условия для выделения испаряющейся из осадка влаги через теплоноситель в корпус аппарата в виде горячего пара, который нагревает осадок. После окончательного обезвоживания фильтровальные элементы 4 перемещают с помощью вертикального вала 3 к разгрузочной камере 5, в которой происходит отдувка высушенного материала и удаление его с помощью шнека 8.

Изобретение позволяет более полно использовать подводимое тепло для обезвоживания осадка и за счет большей скорости теплоотдачи жидкого теплоносителя в сравнении с газообразным сокращает цикл обезвоживания осадка и повышает производительность процесса.

Формула изобретения

1. Способ обезвоживания флотационных концентратов, включающий механическое обезвоживание осадка на фильтровальных элементах с последующим теплофизическим

воздействием на осадок, находящийся на фильтровальных элементах, отличающийся тем, что, с целью повышения качества осадка и производительности процесса путем более эффективного использования подведенного тепла, теплофизическое воздействие осуществляют сначала горячим паром под избыточным давлением, а затем жидким теплоносителем при температуре 250-300°С, при этом в момент погружения фильтровальных элементов с осадком в жидкий теплоноситель давление перед фильтровальной перегородкой и за перегородкой выравнивают.

2. Устройство для обезвоживания флотационных концентратов, содержащее гер-

0

метичный корпус, ванну для тлыш. ъо;мн кальный вал, удерживающий секции фильтровальных элементов и перемещающий их в вертикальной плоскости, разгрузочную камеру и распределительную головку, отличающееся тем, что, с целью повышения качества осадка и повышения производительности, оно снабжено емкостью с жидким теплоносителем, размещенной между ванной с пульпой и разгрузочной камерой, при этом высота слоя теплоносителя в емкости равна высоте фильтровальных элементов, а распределительная головка имеет отверстие для соединения внутренней полости фильтровальных элементов с атмосферой корпуса в мо мент погружения последних в теплоноситель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| Установка модульная для утилизации/обезвреживания отходов нефтедобычи, нефтехимии и регенерации растворов глушения нефтяных скважин | 2019 |

|

RU2733257C2 |

| Способ совместного фильтрования песковых и шламовых продуктов обогащения и устройство для его осуществления | 1989 |

|

SU1736567A1 |

| ВАКУУМ-ФИЛЬТР ДИСКОВЫЙ | 2015 |

|

RU2603801C1 |

| СПОСОБ УДАЛЕНИЯ ЖИДКОСТИ ИЗ ПЕННОГО КОНЦЕНТРАТА ФЛОТАЦИОННОГО ОБОГАЩЕНИЯ ВОДНЫХ ПУЛЬП И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2647734C2 |

| Вакуумный фильтр-сгуститель | 1985 |

|

SU1353471A1 |

| Способ обезвоживания осадка на вакуум-фильтре и устройство для его осуществления | 1978 |

|

SU719668A1 |

| Способ фильтрования железорудных концентратов на дисковых вакуум-фильтрах | 1988 |

|

SU1562004A1 |

| ФИЛЬТР ПАТРОННЫЙ ДЛЯ ФИЛЬТРОВАНИЯ СУСПЕНЗИЙ ПОД ДАВЛЕНИЕМ И ПРОСУШКИ ОСАДКА СЖАТЫМ ВОЗДУХОМ (ТИП ПТК) | 2013 |

|

RU2547111C1 |

| УСТАНОВКА ДЛЯ ОБЕЗВОЖИВАНИЯ РУДНЫХ ИЛИ УГОЛЬНЫХ ФЛОТОКОНЦЕНТРАТОВ | 2015 |

|

RU2602559C1 |

Изобретение относится к обезвоживанию концентратов и может быть использовано в угольной, горнорудной, химической и других отраслях промышленности. Цель изобретения - повышение производительности процесса и улучшение качества осадка за счет более эффективного использования подведенного тепла. Теплофизическое воздействие на осадок осуществляют вначале горячим паром, образующимся в процессе последующего воздействия на осадок жидким теплоносителем и создающим избыточное давление в герметичном корпусе устройства. Затем фильтровальные элементы с осадком, предварительно обезвоженным и нагретым горячим паром под давлением, погружают в жидкий теплоноситель при 250-300°С, причем в момент погружения фильтровальных элементов с осадком в теплоноситель давление в корпусе и за фильтровальной перегородкой выравнивают. При этом выделившийся пар используют для нагрева осадка и создания избыточного давления в герметичном корпусе. Устройство для обезвоживания флотационных концентратов в нижней части герметичного корпуса 1 между ванной 2 для пульпы и разгрузочной камерой 5 имеет емкость 6 с жидким теплоносителем, высота которого равна длине фильтровальных элементов, причем распределительная головка 7 имеет отверстие для соединения в момент погружения фильтровальных элементов внутренней их полости с атмосферой. 2 с.п.ф-лы, 2 ил.

| Авторское свидетельство СССР № 980502, кл | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| 0 |

|

SU173662A1 | |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-04-15—Публикация

1988-06-29—Подача