Изобретение относится к разделению неоднородных сред фильтрованием и мо жет быть использовано в черной металлургии и других отраслях промышленности.

Целью изобретения является повышение эффективности обезвоживания концентрата.

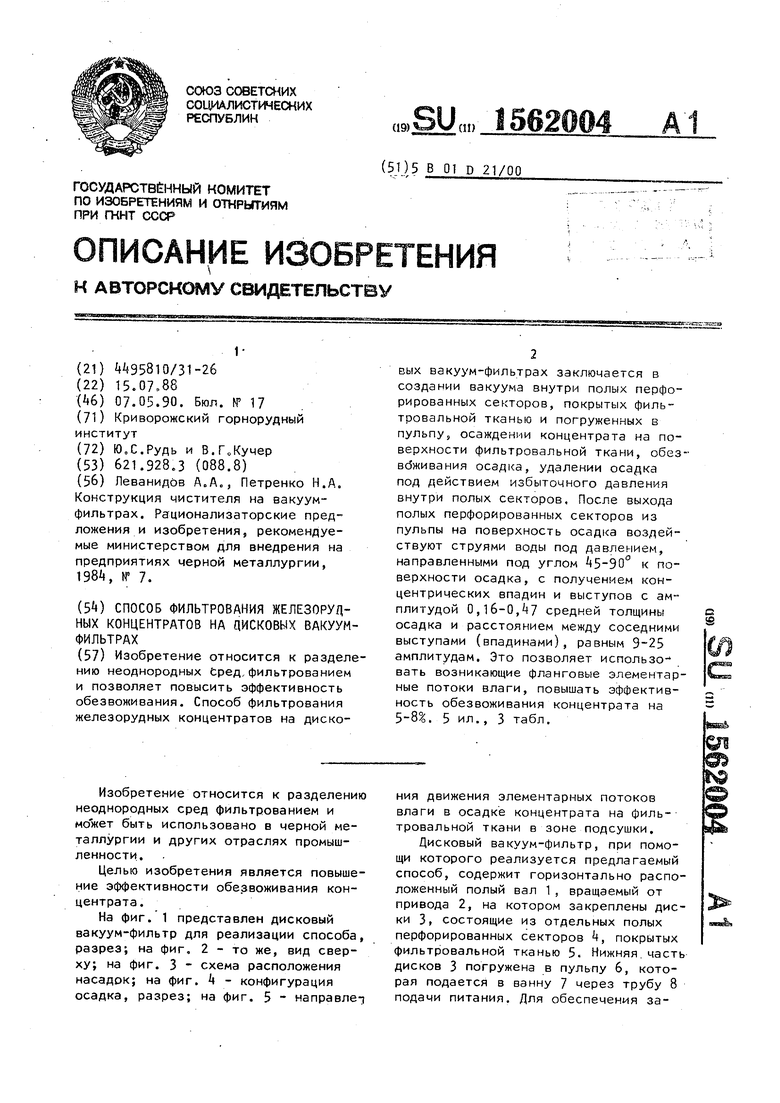

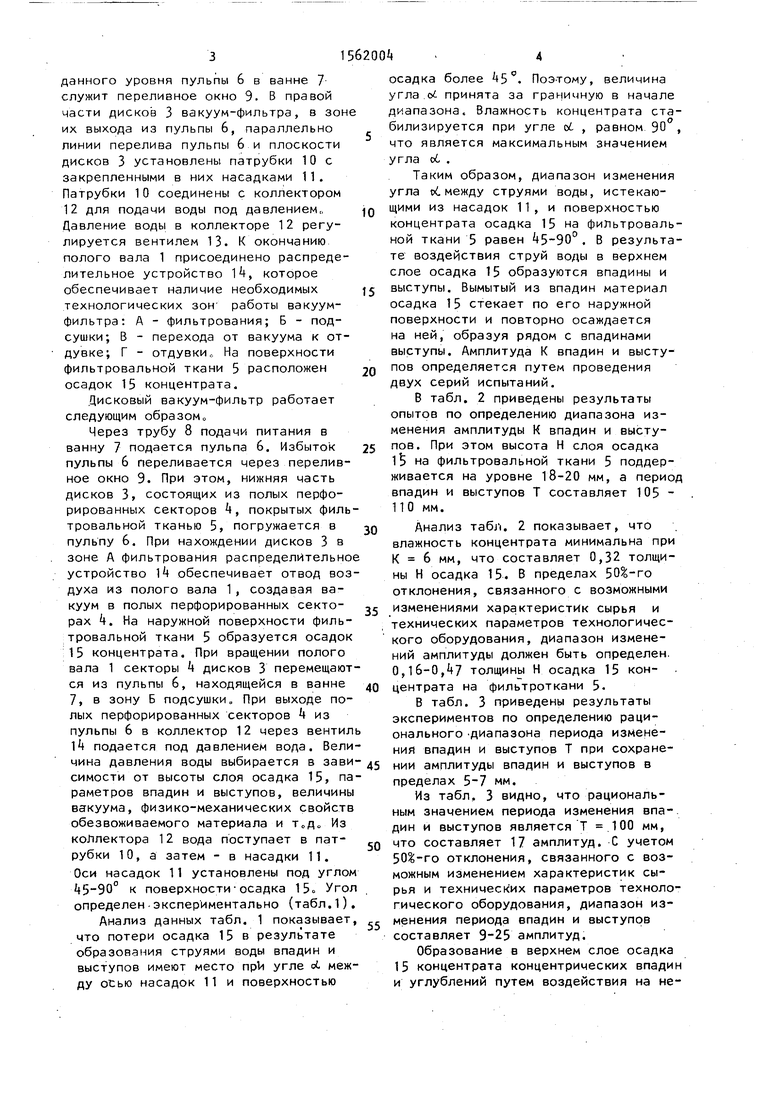

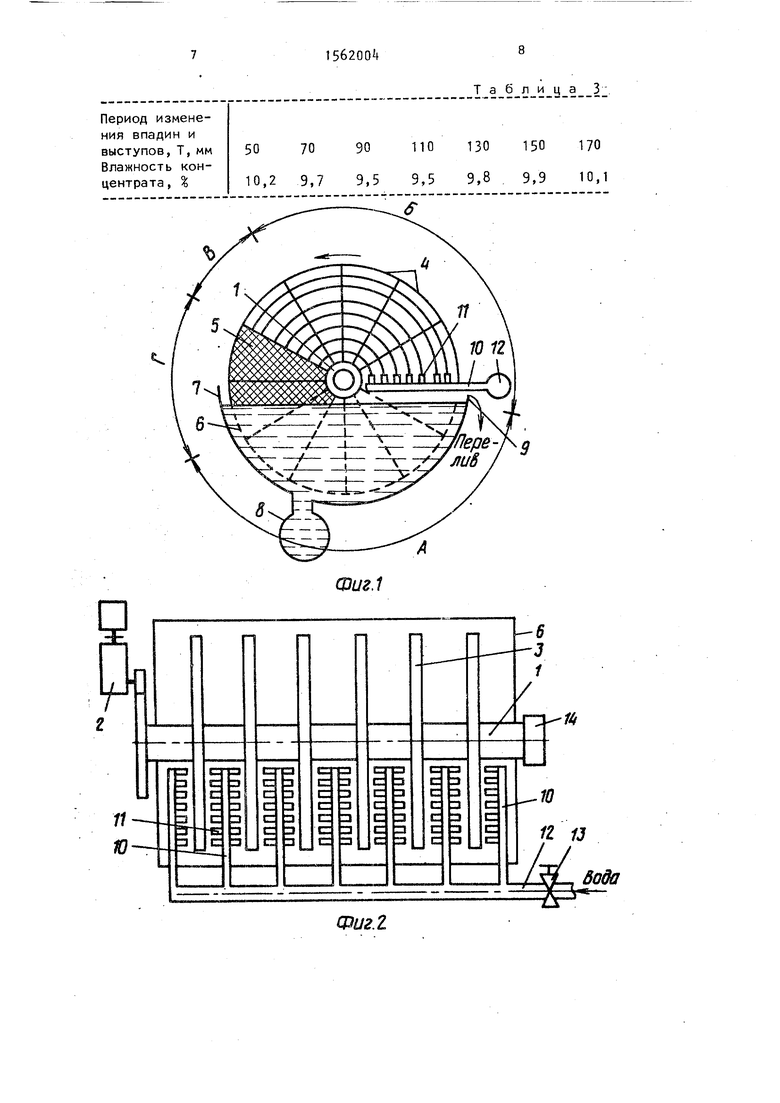

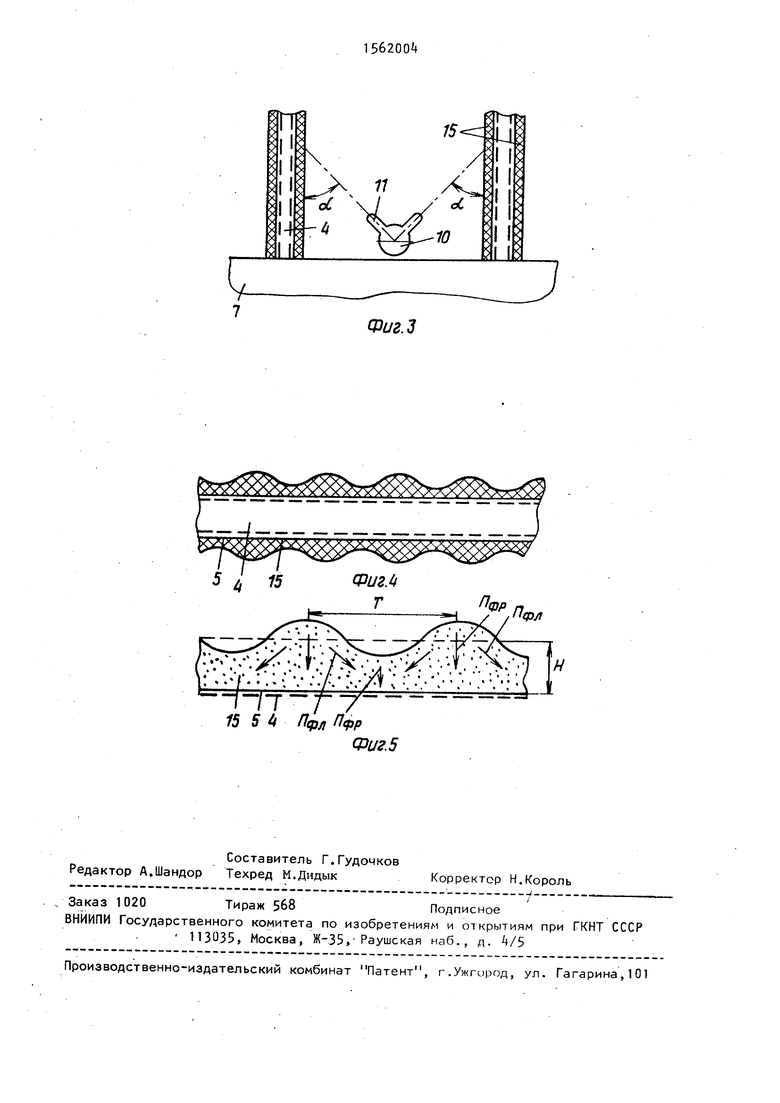

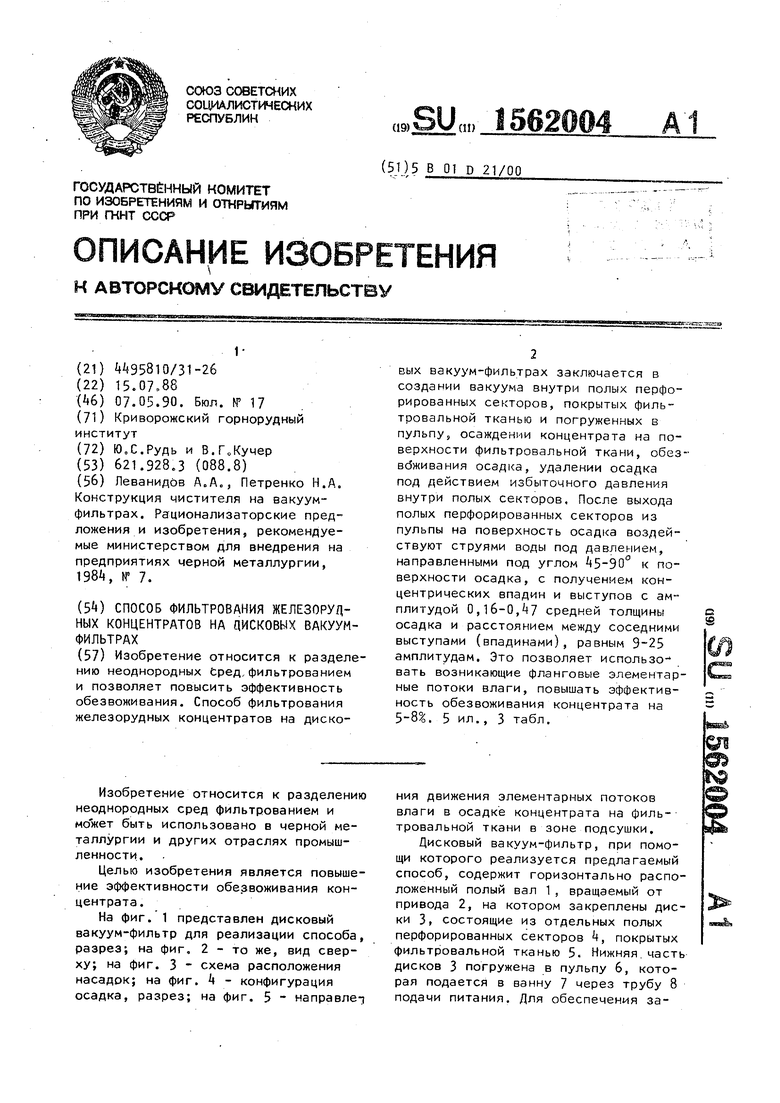

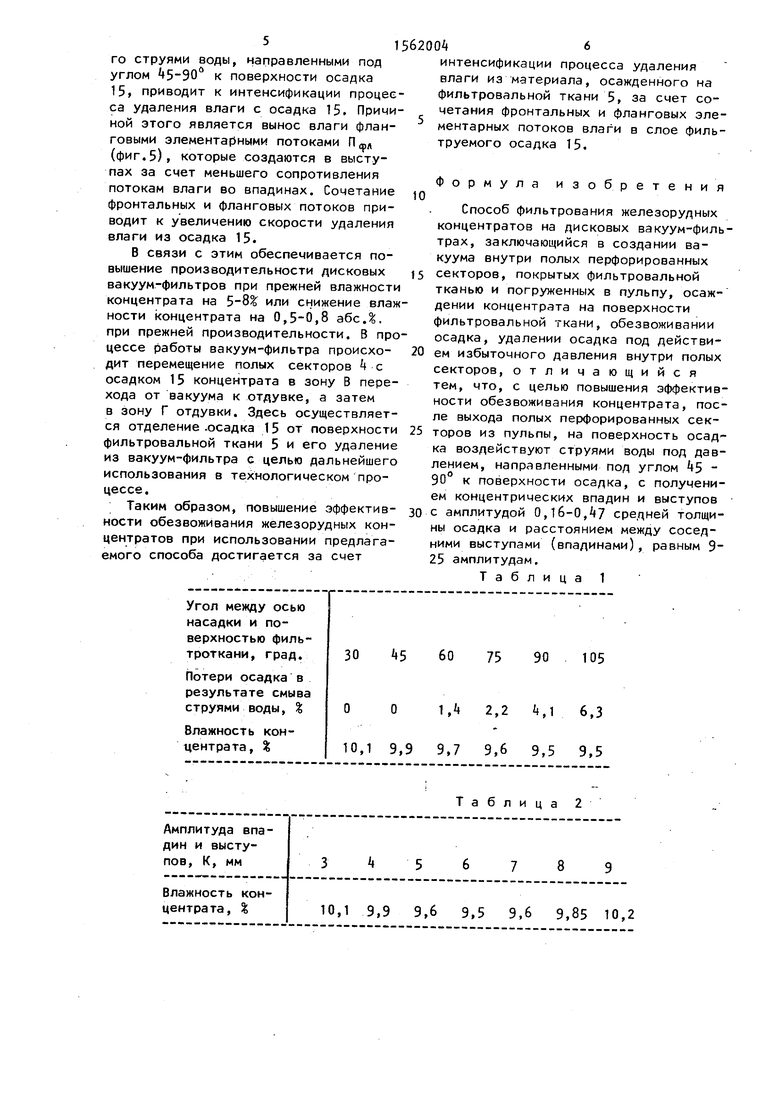

На фиг. 1 представлен дисковый вакуум-фильтр для реализации способа, разрез; на фиг, 2 - то vxe, вид сверху; на фиг. 3 - схема расположения насадок; на фиг. 4 - конфигурация осадка, разрез; на фиг. 5 - направлет

ния движения элементарных потоков влаги в осадке концентрата на фильтровальной ткани в зоне подсушки.

Дисковый вакуум-фильтр, при помощи которого реализуется предлагаемый способ, содержит горизонтально расположенный полый вал 1, вращаемый от привода 2, на котором закреплены диски 3 состоящие из отдельных полых перфорированных секторов 4, покрытых фильтровальной тканью 5. Нижняя часть дисков 3 погружена в пульпу 6, которая подается в ванну 7 через трубу 8 подачи питания. Для обеспечения заданного уровня пульпы 6 в служит переливное окно 9. части дисков 3 вакуум-фильтра, в зо их выхода из пульпы 6, параллельно линии перелива пульпы 6 и плоскости дисков 3 установлены патрубки 10 с закрепленными в них насадками 11. Патрубки 10 соединены с коллектором 12 для подачи воды под давлением,, Давление воды в коллекторе 12 регулируется вентилем 13. К окончанию полого вала 1 присоединено распределительное устройство 14, которое обеспечивает наличие необходимых технологических зон работы вакуум- фильтра: А - фильтрования; Б - под

ванне 7

В правой

вакуума к от- поверхности

расположен

сушки; В - перехода от дувке; Г - отдувки На

фильтровальной ткани 5 расположен 20 осадок 15 концентрата.

Дисковый вакуум-фильтр работает следующим образомо

Через трубу 8 подачи питания в ванну 7 подается пульпа 6. Избыток 25 пульпы 6 переливается через переливное окно 9. При этом, нижняя часть дисков 3, состоящих из полых перфорированных секторов 4, покрытых фильтровальной тканью 5, погружается в о пульпу 6. При нахождении дисков 3 в зоне А фильтрования распределительное устройство 14 обеспечивает отвод воз35

Анализ табл. 2 пока влажность концентрата К 6 мм, что составля ны Н осадка 15. В пред отклонения, связанного изменениями характерис технических параметров кого оборудования, диа ний амплитуды должен бы 0,16-0,47 толщины Н ос центрата на фильтротка

В табл. 3 приведены экспериментов по опреде онального Диапазона пе ния впадин и выступов Т

духа из полого вала 1, создавая вакуум в полых перфорированных секторах 4. На наружной поверхности фильтровальной ткани 5 образуется осадок 15 концентрата. При вращении полого вала 1 секторы 4 дисков 3 перемещаются из пульпы 6, находящейся в ванне Q 7, в зону Б подсушки. При выходе полых перфорированных секторов 4 из пульпы 6 в коллектор 12 через вентиль 14 подается под давлением вода. Величина давления воды выбирается в зави- 45 нии амплитуды впадин и симости от высоты слоя осадка 15, па- пределах 5-7 мм. раметров впадин и выступов, величины из табл. 3 видно вакуума, физико-механических свойств обезвоживаемого материала и т0д„ Из коллектора 12 вода поступает в патрубки 10, а затем - в насадки 11. Оси насадок 11 установлены под углом к поверхности-осадка 15 Угол определен - экспериментально (табл.1). Анализ данных табл. 1 показывает, что потери осадка 15 в результате образования струями воды впадин и выступов имеют место при угле ot между осью насадок 11 и поверхностью

50

55

чт ным значением периода и дин и выступов является что составляет 17 ампли 50%-го отклонения, связ можным изменением хара рья и технических парам гического оборудования менения периода впадин составляет 9-25 амплит

Образование в верхне 15 концентрата концент и углублений путем возд

осадка более 45°

0

5

0

5 о

5

Поэтому, величина

угла oi принята за граничную в начале диапазона. Влажность концентрата стабилизируется при угле оЈ , равном 90°, что является максимальным значением угла об .

Таким образом, диапазон изменения угла . между струями воды, истекающими из насадок 11, и поверхностью концентрата осадка 15 на фильтровальной ткани 5 равен 45-90°. В результате воздействия струй воды в верхнем слое осадка 15 образуются впадины и выступы. Вымытый из впадин материал осадка 15 стекает по его наружной поверхности и повторно осаждается на ней, образуя рядом с впадинами выступы. Амплитуда К впадин и выступов определяется путем проведения двух серий испытаний.

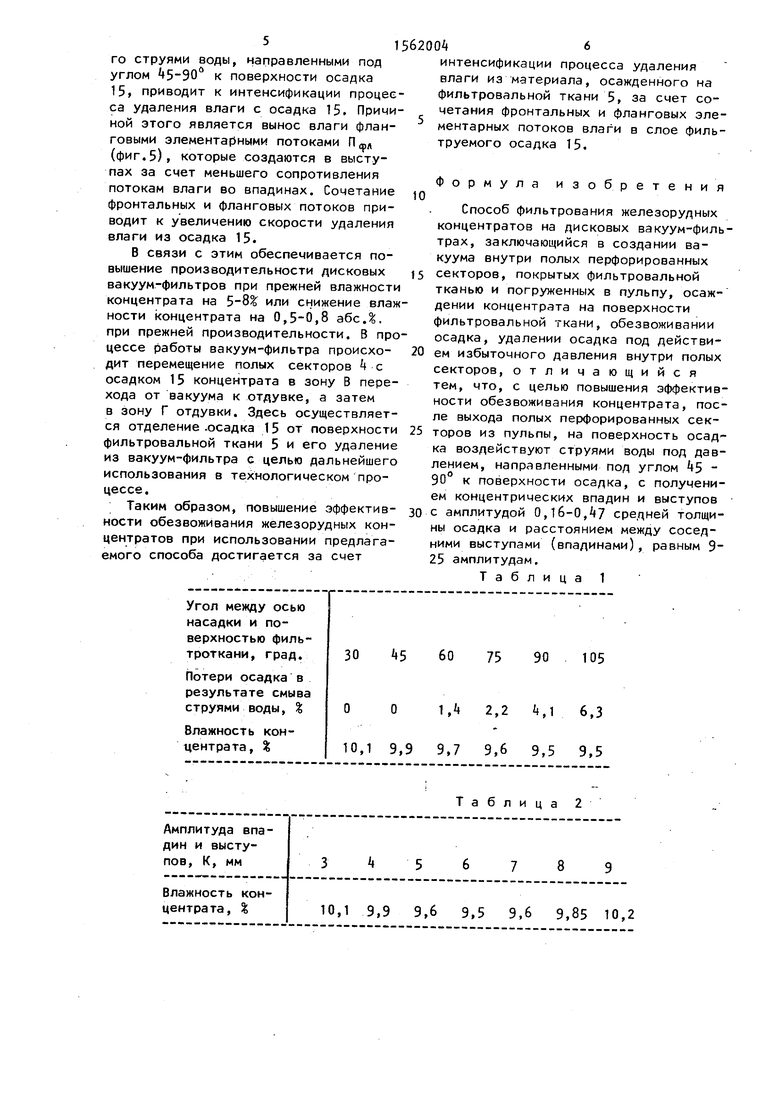

В табл. 2 приведены результаты опытов по определению диапазона изменения амплитуды К впадин и выступов. При этом высота Н слоя осадка 15 на фильтровальной ткани 5 поддерживается на уровне 18-20 мм, а период впадин и выступов Т составляет 105 - 110 мм.

Анализ табл. 2 показывает, что влажность концентрата минимальна при К 6 мм, что составляет 0,32 толщины Н осадка 15. В пределах 50%-го отклонения, связанного с возможными изменениями характеристик сырья и технических параметров технологического оборудования, диапазон изменений амплитуды должен быть определен 0,16-0,47 толщины Н осадка 15 концентрата на фильтроткани 5.

В табл. 3 приведены результаты экспериментов по определению рационального Диапазона периода изменения впадин и выступов Т при сохраневыступов в

Q 5 нии амплитуды впадин и пределах 5-7 мм. из табл. 3 видно

нии амплитуды впадин и пределах 5-7 мм. из табл. 3 видно

что рациональным значением периода изменения впадин и выступов является Т 100 мм, что составляет 17 амплитуд. С учетом 50%-го отклонения, связанного с возможным изменением характеристик сырья и технических параметров технологического оборудования, диапазон изменения периода впадин и выступов составляет 9-25 амплитуд.

Образование в верхнем слое осадка 15 концентрата концентрических впадин и углублений путем воздействия на него струями воды, направленными под углом 45-90° к поверхности осадка 15, приводит к интенсификации процесса удаления влаги с осадка 15. Причиной этого является вынос влаги фланговыми элементарными потоками ПфЛ (фиг.5), которые создаются в выступах за счет меньшего сопротивления потокам влаги во впадинах. Сочетание фронтальных и фланговых потоков приводит к увеличению скорости удаления влаги из осадка 15.

В связи с этим обеспечивается повышение производительности дисковых вакуум-фильтров при прежней влажности концентрата на 5-8 или снижение влажности концентрата на 0,5-0,8 абс.%. при прежней производительности. В процессе работы вакуум-фильтра происходит перемещение полых секторов 4 с осадком 15 концентрата в зону В перехода от вакуума к отдувке, а затем в зону Г отдувки. Здесь осуществляется отделение-осадка 15 от поверхности 25 торов из пульпы, на поверхность осадфильтровальной ткани 5 и его удаление из вакуум-фильтра с целью дальнейшего использования в технологическом процессе.

ка воздействуют струями воды под давлением, направленными под углом 45 - 90 к поверхности осадка, с получением концентрических впадин и выступов

Таким образом, повышение эффектив- зо с амплитудой 0,16-0,47 средней толщи- ности обезвоживания железорудных кон- Ны осадка и расстоянием между сосед- центратов при использовании предлага- ними выступами (впадинами), равным 9- емого способа достигается за счет 25 амплитудам.

Таблица 1

интенсификации процесса удаления влаги из материала, осажденного на фильтровальной ткани 5, за счет сочетания фронтальных и фланговых элементарных потоков влаги в слое фильтруемого осадка 15.

Формула изобретения

Способ фильтрования железорудных концентратов на дисковых вакуум-фильтрах, заключающийся в создании вакуума внутри полых перфорированных

s секторов, покрытых фильтровальной тканью и погруженных в пульпу, осаждении концентрата на поверхности фильтровальной ткани, обезвоживании осадка, удалении осадка под действи0 ем избыточного давления внутри полых секторов, отличающийся тем, что, с целью повышения эффективности обезвоживания концентрата, после выхода полых перфорированных секка воздействуют струями воды под давлением, направленными под углом 45 - 90 к поверхности осадка, с получением концентрических впадин и выступов

| название | год | авторы | номер документа |

|---|---|---|---|

| Дисковый вакуум-фильтр | 1988 |

|

SU1581346A1 |

| ВАКУУМ-ФИЛЬТР ДИСКОВЫЙ | 2015 |

|

RU2603801C1 |

| Устройство для предотвращения увлажнения осадка на вакуум-фильтрах | 1988 |

|

SU1567244A2 |

| ФИЛЬТР ПАТРОННЫЙ ДЛЯ ФИЛЬТРОВАНИЯ СУСПЕНЗИЙ ПОД ДАВЛЕНИЕМ И ПРОСУШКИ ОСАДКА СЖАТЫМ ВОЗДУХОМ (ТИП ПТК) | 2013 |

|

RU2547111C1 |

| ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР | 1994 |

|

RU2085254C1 |

| СЕКТОР ДИСКОВОГО ВАКУУМ-ФИЛЬТРА | 1995 |

|

RU2092227C1 |

| Вращающийся вакуум-фильтр | 1982 |

|

SU1031460A1 |

| Сектор дискового вакуум-фильтра | 1977 |

|

SU645677A1 |

| Сектор для дисковых вакуум-фильтров | 1973 |

|

SU466032A1 |

| ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР | 2000 |

|

RU2220757C2 |

Изобретение относится к разделению неоднородных сред фильтрованием и позволяет повысить эффективность обезвоживания. Способ фильтрования железорудных концентратов на дисковых вакуум-фильтрах заключается в создании вакуума внутри полых перфорированных секторов, покрытых фильтровальной тканью и погруженных в пульпу, осаждении концентрата на поверхности фильтровальной ткани, обезвоживании осадка, удалении осадка под действием избыточного давления внутри полых секторов. После выхода полых перфорированных секторов из пульпы на поверхность осадка воздействуют струями воды под давлением, направленными под углом 45 - 90° к поверхности осадка

с получением концентрических впадин и выступов с амплитудой 0,16 - 0,47 средней толщины осадка и расстоянием между соседними выступами (впадинами), равным 9 - 25 амплитудам. Это позволяет использовать возникающие фланговые элементарные потоки влаги, повышать эффективность обезвоживания концентрата на 5 - 8%. 5 ил., 3 табл.

Таблица 2

Период изменения впадин и выступов, Т, мм Влажность концентрата , %

Т а б л

507090110 130 150 170

10,2 9,7 9,5 9,5 9,8 9,9 10,1

ъ

Q

г

Фиг.1

11 Ю

Фиг. 2

12 13

бода

V

77 Т /

15 5 U Пфр

Фиг. 5

Фиг.З

| Леванидов А.А., Петренко Н.А | |||

| Конструкция чистителя на вакуум- фильтрах | |||

| Рационализаторские предложения и изобретения, рекомендуемые министерством для внедрения на предприятиях черной металлургии, 1984, N° 7. |

Авторы

Даты

1990-05-07—Публикация

1988-07-15—Подача