ч

П.,

Уг

i

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2500527C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2519444C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2519426C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2500530C1 |

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2513931C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2519439C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2500524C1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2520445C2 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2012 |

|

RU2522073C2 |

Изобретение относится к машиностроению и может быть использовано при обработке деталей в абразивной среде с применением низкочастотных вибраций на операциях очистки, снятия облоя и заусенцев, шлифования и полирования. Целью изобретения является повышение производительности обработки путем сообщения деталям вращения вокруг вертикальной оси контейнера. Устройство снабжено упруго установленным на основании кольцевым контейнером 1 с вибратором 14. На контейнере 1 установлен с возможностью вращения диск 5 со штоками 8. Средство для сообщения штокам 8 угловых колебаний выполнено в виде кулачков 11, находящихся в контакте с профильной поверхностью внутренней стенки контейнера, а также пружин кручения 9, закрепленных своими концами соответственно на штоках 8 и диске 5. 5 ил.

Изобретение относится к машиностроению и может быть использовано при обработке деталей в абразивной среде с применением низкочастотных вибраций на операциях очистки, снятия облоя, заусенцев, шлифования и полирования.

Цель изобретения - повышение производительности обработки путем сообщения деталям вращения вокруг вертикальной оси контейнера.

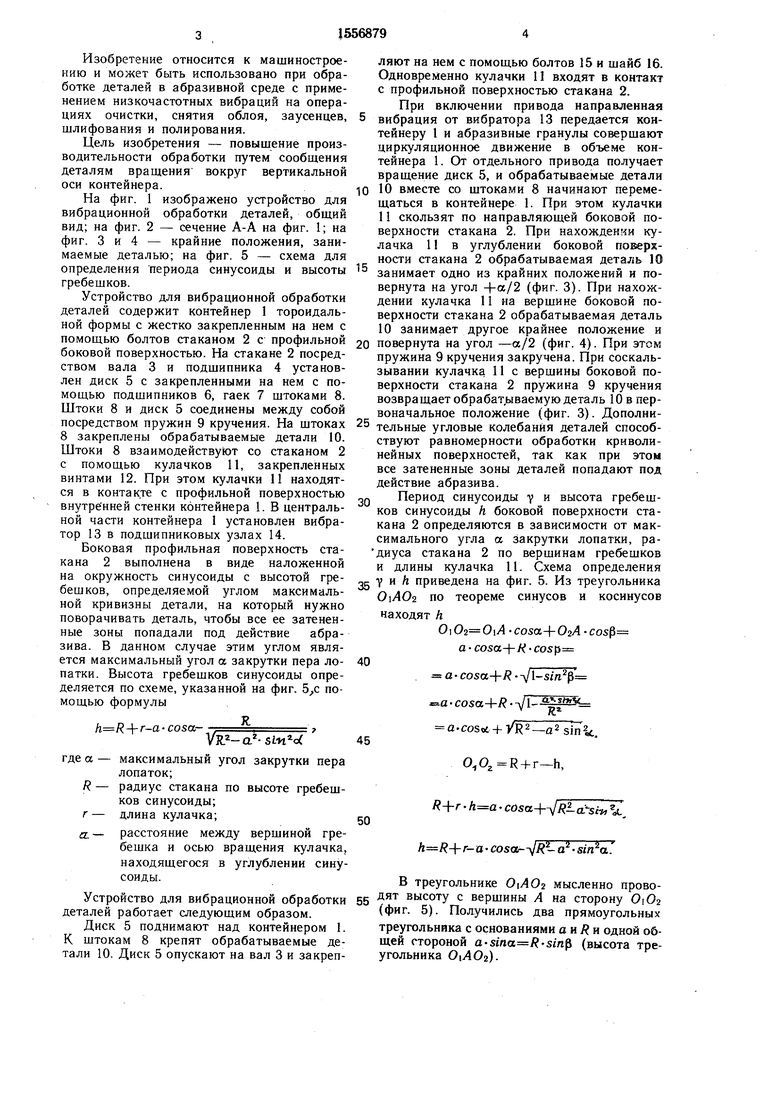

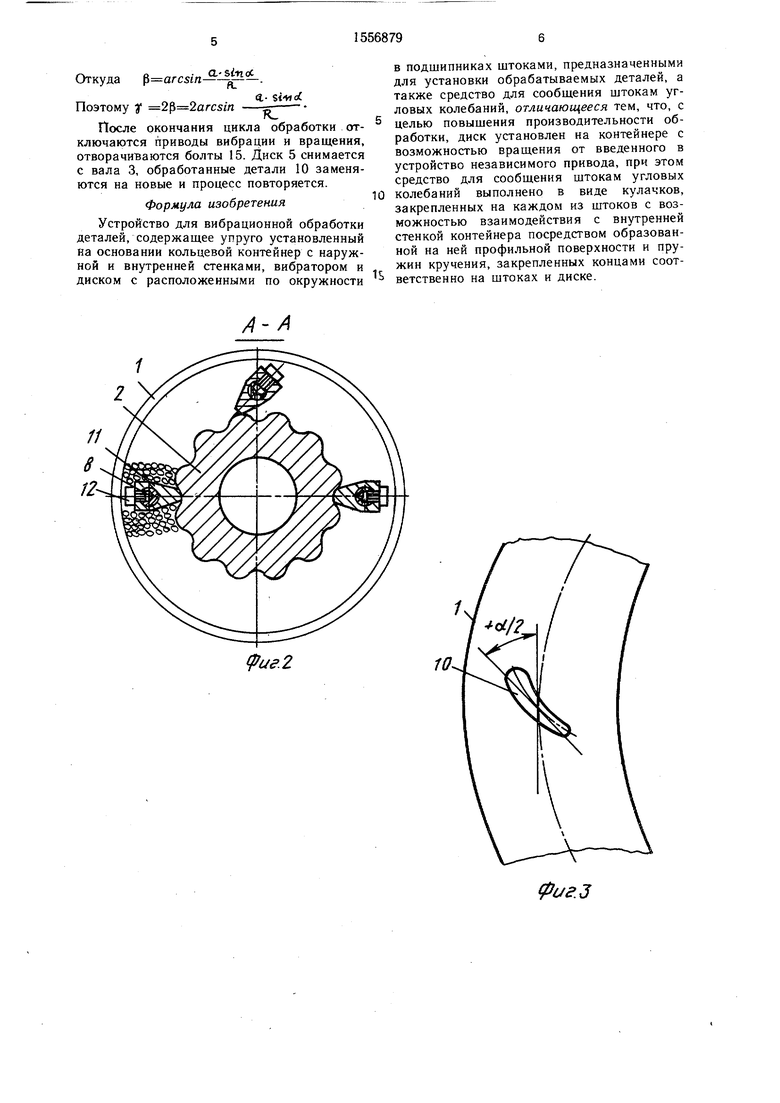

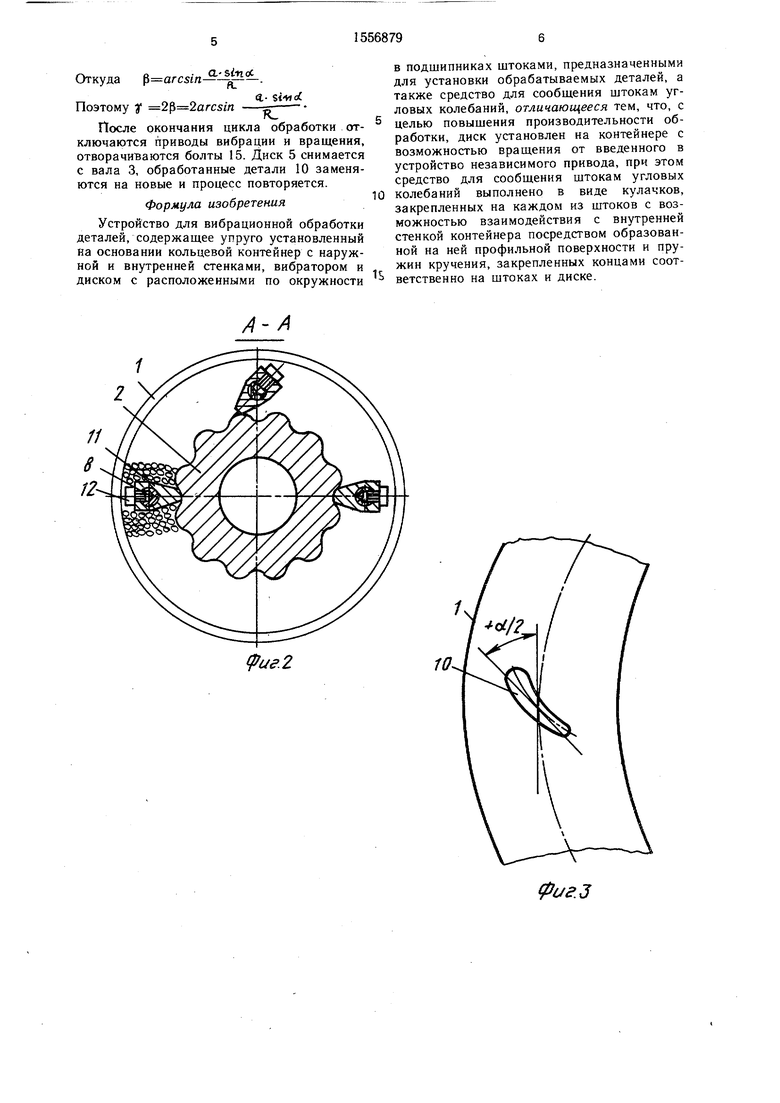

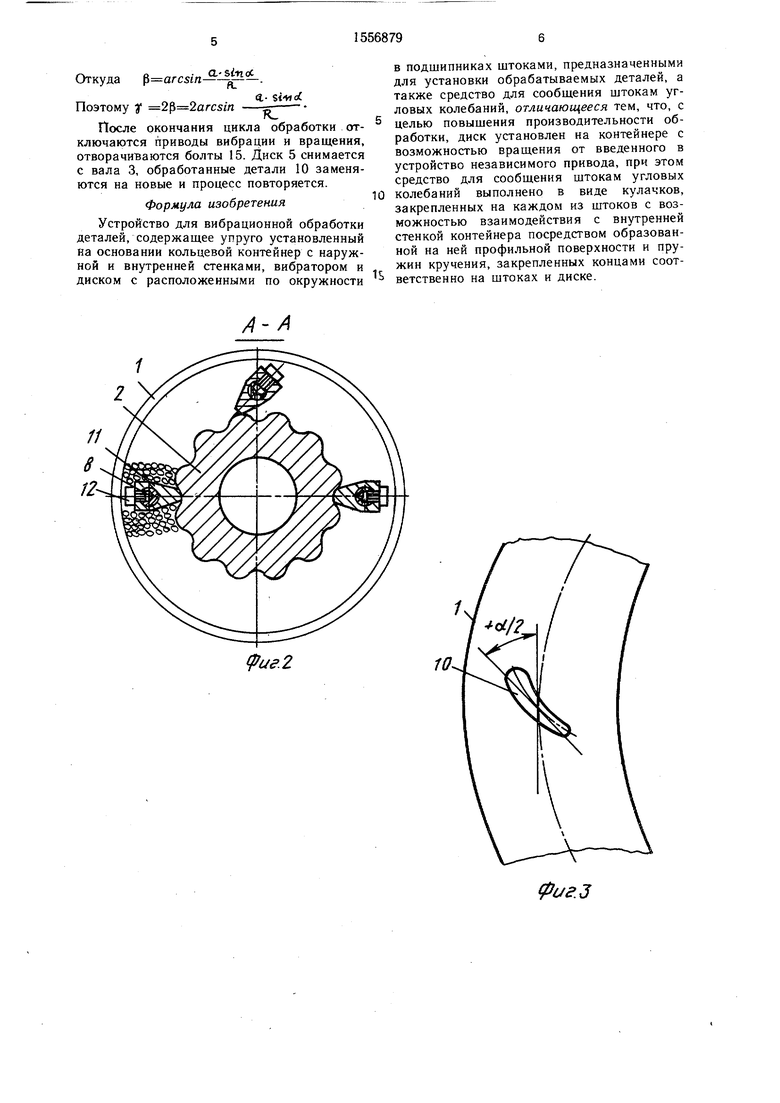

На фиг. 1 изображено устройство для вибрационной обработки деталей, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 и 4 - крайние положения, занимаемые деталью; на фиг. 5 - схема для определения периода синусоиды и высоты гребешков.

Устройство для вибрационной обработки деталей содержит контейнер 1 тороидальной формы с жестко закрепленным на нем с помощью болтов стаканом 2 с профильной боковой поверхностью. На стакане 2 посредством вала 3 и подшипника 4 установлен диск 5 с закрепленными на нем с помощью подшипников 6, гаек 7 штоками 8. Штоки 8 и диск 5 соединены между собой посредством пружин 9 кручения. На штоках 8 закреплены обрабатываемые детали 10. Штоки 8 взаимодействуют со стаканом 2 с помощью кулачков 11, закрепленных винтами 12. При этом кулачки 11 находятся в контакте с профильной поверхностью внутренней стенки контейнера 1. В центральной части контейнера 1 установлен вибратор 13 в подшипниковых узлах 14.

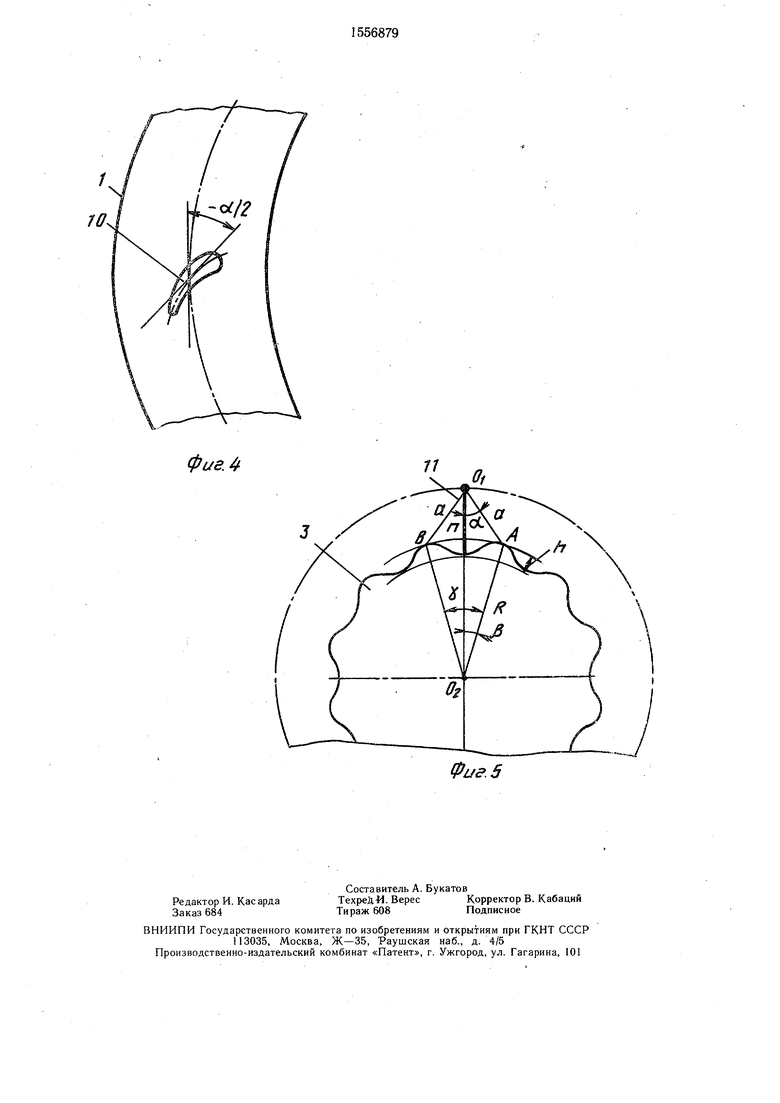

Боковая профильная поверхность стакана 2 выполнена в виде наложенной на окружность синусоиды с высотой гребешков, определяемой углом максимальной кривизны детали, на который нужно поворачивать деталь, чтобы все ее затененные зоны попадали под действие абразива. В данном случае этим углом является максимальный угол а закрутки пера лопатки. Высота гребешков синусоиды определяется по схеме, указанной на фиг. 5,с помощью формулы

о

h-R + г-а cosa-,

УК.г-а -5Шго(

где а - максимальный угол закрутки пера лопаток;

R - радиус стакана по высоте гребешков синусоиды;

г- длина кулачка;

а,- расстояние между вершиной гребешка и осью вращения кулачка, находящегося в углублении синусоиды.

Устройство для вибрационной обработки деталей работает следующим образом.

Диск 5 поднимают над контейнером 1. К штокам 8 крепят обрабатываемые детали 10. Диск 5 опускают на вал 3 и закрепляют на нем с помощью болтов 15 и шайб 16. Одновременно кулачки 11 входят в контакт с профильной поверхностью стакана 2. При включении привода направленная

вибрация от вибратора 13 передается контейнеру 1 и абразивные гранулы совершают циркуляционное движение в объеме контейнера 1. От отдельного привода получает вращение диск 5, и обрабатываемые детали

Ю вместе со штоками 8 начинают перемещаться в контейнере 1. При этом кулачки 11 скользят по направляющей боковой поверхности стакана 2. При нахожденчи кулачка 11 в углублении боковой поверхности стакана 2 обрабатываемая деталь 10

занимает одно из крайних положений и повернута на угол +«/2 (фиг. 3). При нахождении кулачка 11 на вершине боковой поверхности стакана 2 обрабатываемая деталь 10 занимает другое крайнее положение и

повернута на угол -а/2 (фиг. 4). При этом пружина 9 кручения закручена. При соскальзывании кулачка 11 с вершины боковой поверхности стакана 2 пружина 9 кручения возвращает обрабатываемую деталь 10 в первоначальное положение (фиг. 3). Дополнительные угловые колебания деталей способствуют равномерности обработки криволинейных поверхностей, так как при этом все затененные зоны деталей попадают под действие абразива.

Период синусоиды у и высота гребешков синусоиды h боковой поверхности стакана 2 определяются в зависимости от максимального угла а закрутки лопатки, ра- диуса стакана 2 по вершинам гребешков и длины кулачка 11. Схема определения

Y и Л приведена на фиг. 5. Из треугольника по теореме синусов и косинусов находят h

0 Oz 0 A-cosa+O2A-cos а cosoc-f- R cos p

,

a cosa+R Vl-sm2p

a-cosa..

ft

a sttry

г

45

a-cos + /R2 - a2 sink. + r-h,

50

R+r c0sa+y/ la-s«,t

h-R+r-a-cosa- JR- az-sm2a.

В треугольнике мысленно прово- ят ВЫСОТУ с вершины А на сторону (фиг. 5). Получились два прямоугольных треугольника с основаниями а и R и одной общей стороной a-sina R-sin$ (высота треугольника ).

Откуда $ arcsin- ± -.

Поэтому у 2р 2агс5ш

После окончания цикла обработки отключаются приводы вибрации и вращения, отворачиваются болты 15. Диск 5 снимается с вала 3, обработанные детали 10 заменяются на новые и процесс повторяется.

Формула изобретения

Устройство для вибрационной обработки деталей, содержащее упруго установленный ка основании кольцевой контейнер с наружной и внутренней стенками, вибратором и диском с расположенными по окружности

А-А

ие.2

0

в подшипниках штоками, предназначенными для установки обрабатываемых деталей, а также средство для сообщения штокам угловых колебаний, отличающееся тем, что, с целью повышения производительности обработки, диск установлен на контейнере с возможностью вращения от введенного в устройство независимого привода, при этом средство для сообщения штокам угловых колебаний выполнено в виде кулачков, закрепленных на каждом из штоков с возможностью взаимодействия с внутренней стенкой контейнера посредством образованной на ней профильной поверхности и пружин кручения, закрепленных концами соответственно на штоках и диске.

Фиг.З

фиг. 4

| Авторское свидетельство СССР № 1457307, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1990-04-15—Публикация

1987-05-26—Подача