1

Изобретение относится к механической обработке металлов давлением и может быть использовано для формообразования поверхностей зубьев цилиндрических прямо- и косозубых колес пластическим деформированием.

Целью изобретения является расширение технологических возможностей и повьш1ение качества обрабатьшаемых

зубьев.

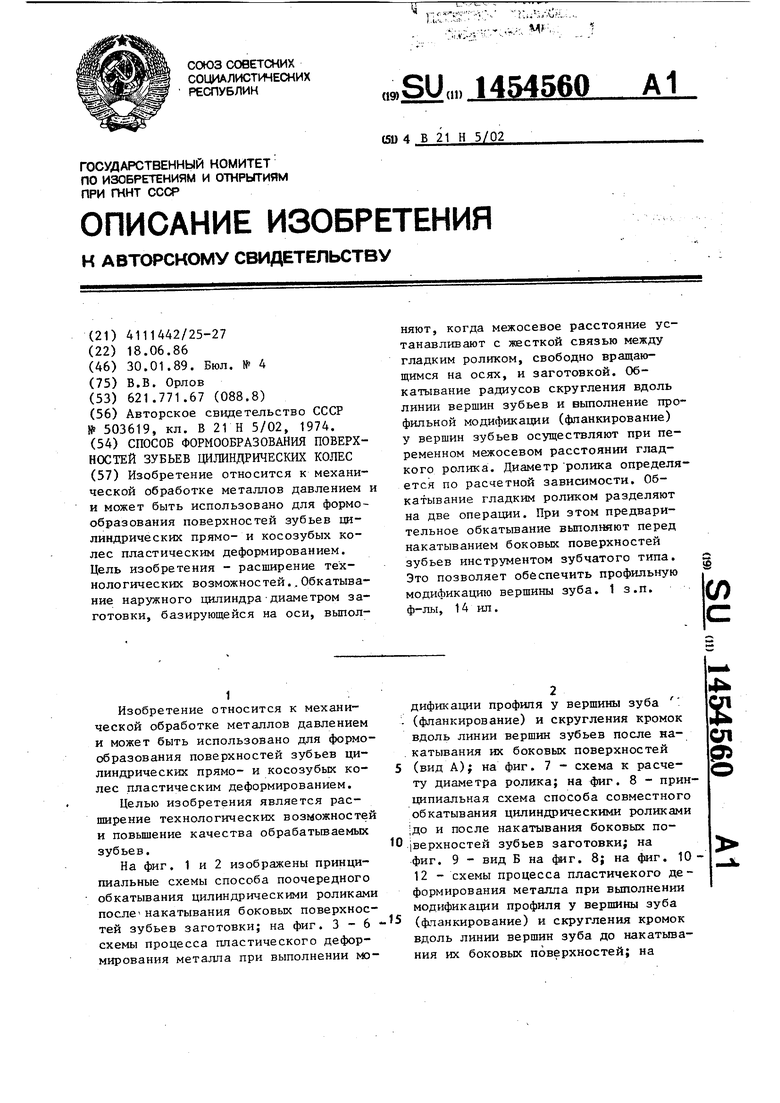

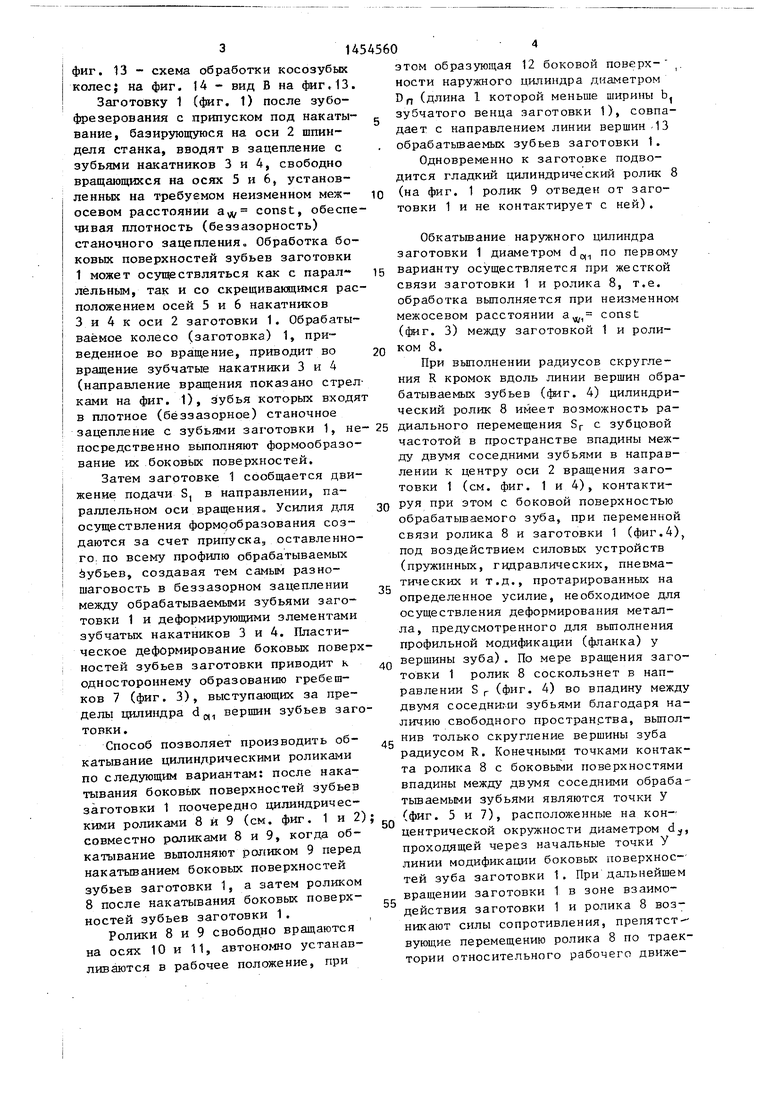

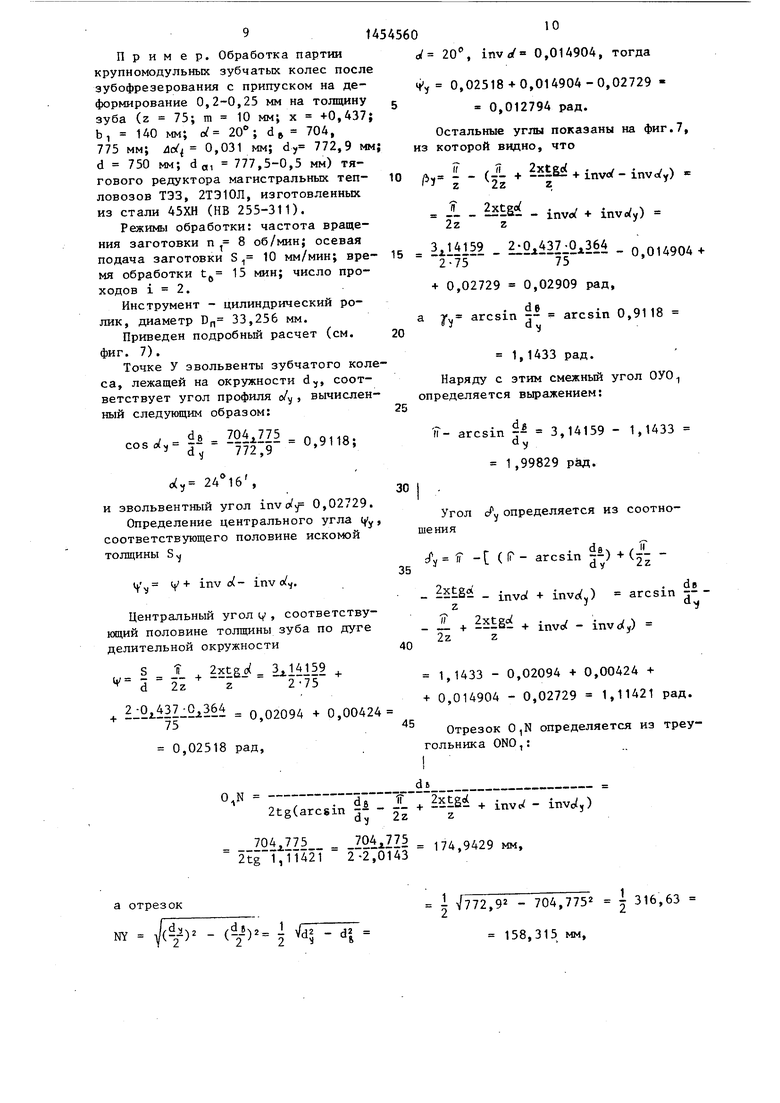

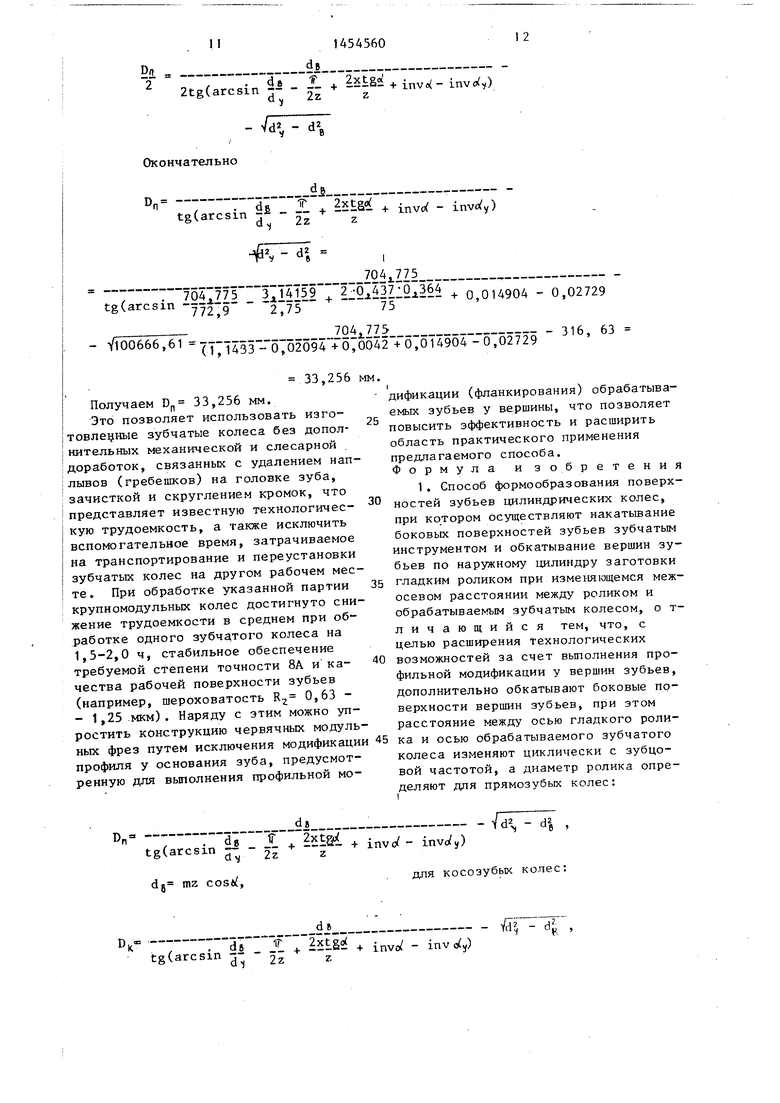

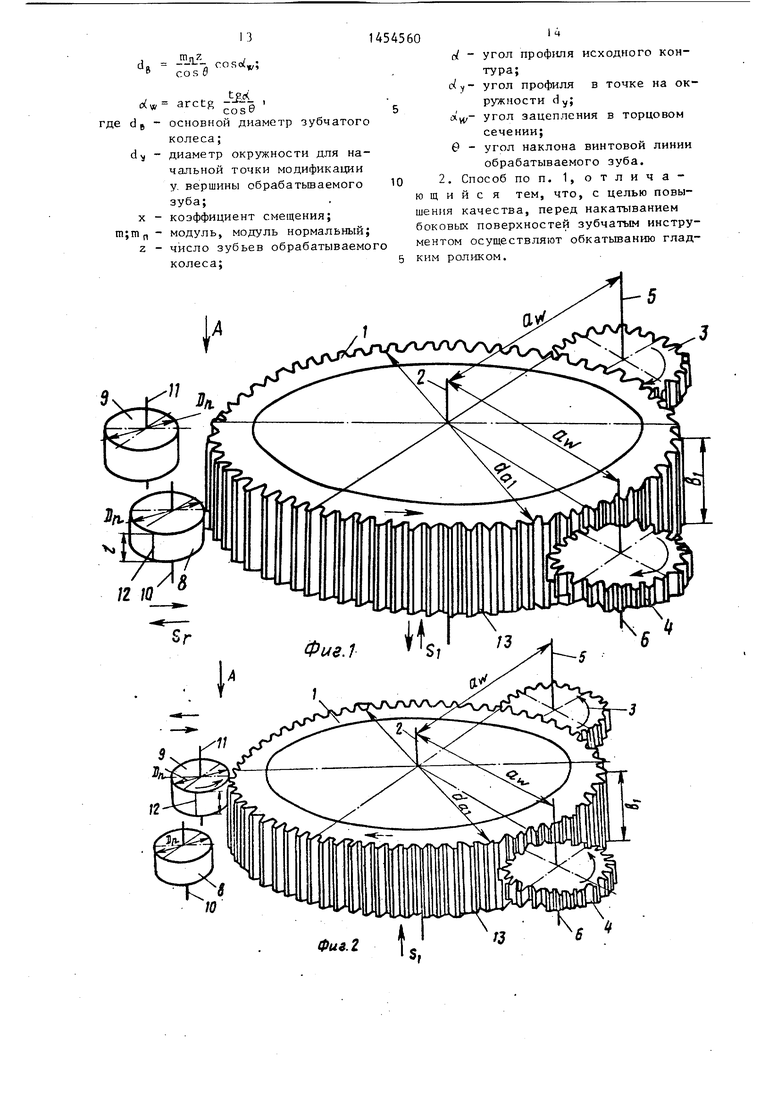

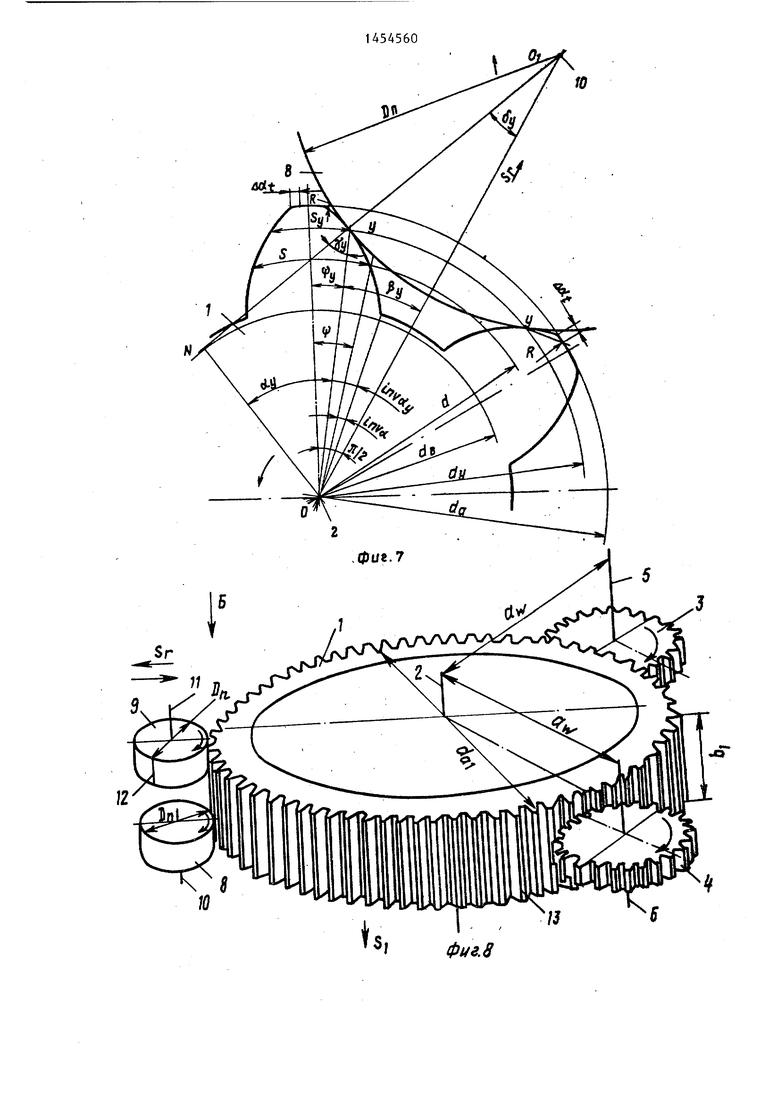

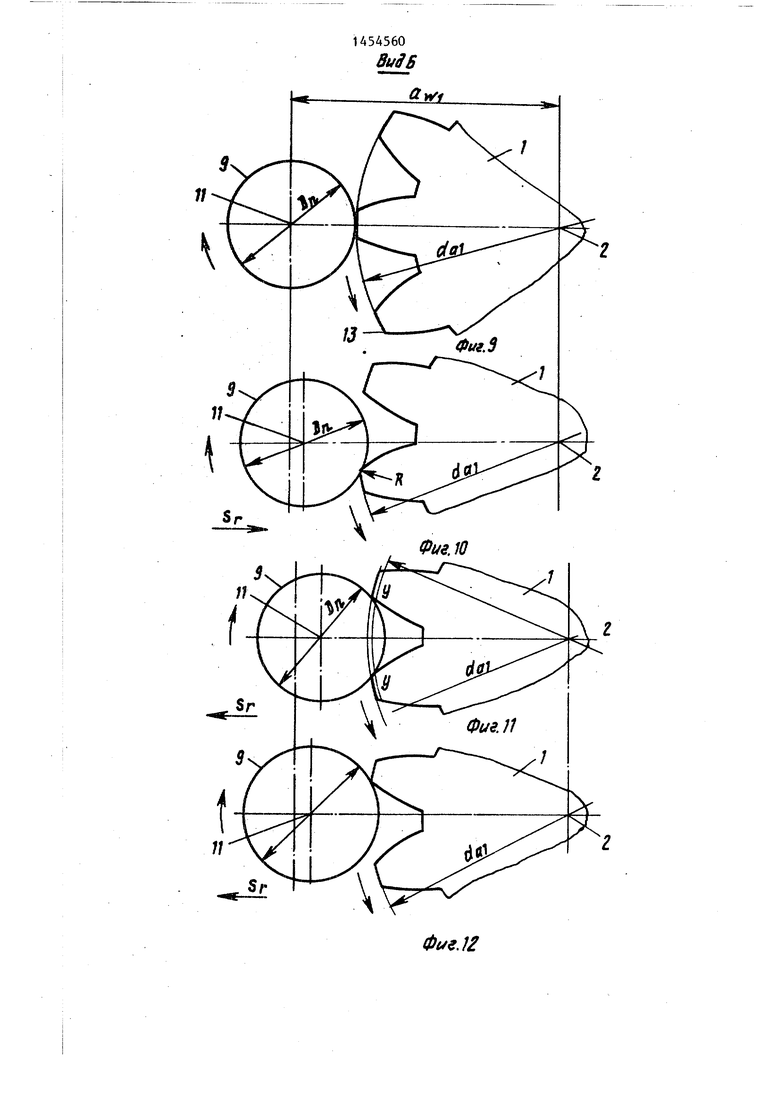

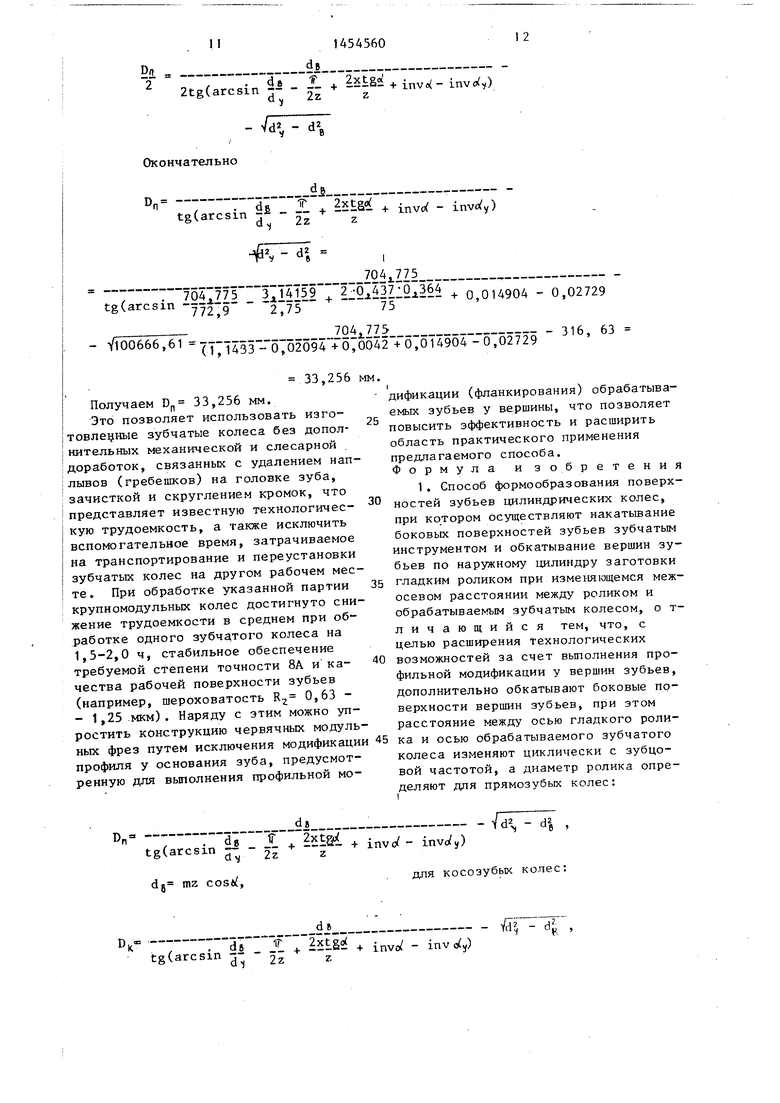

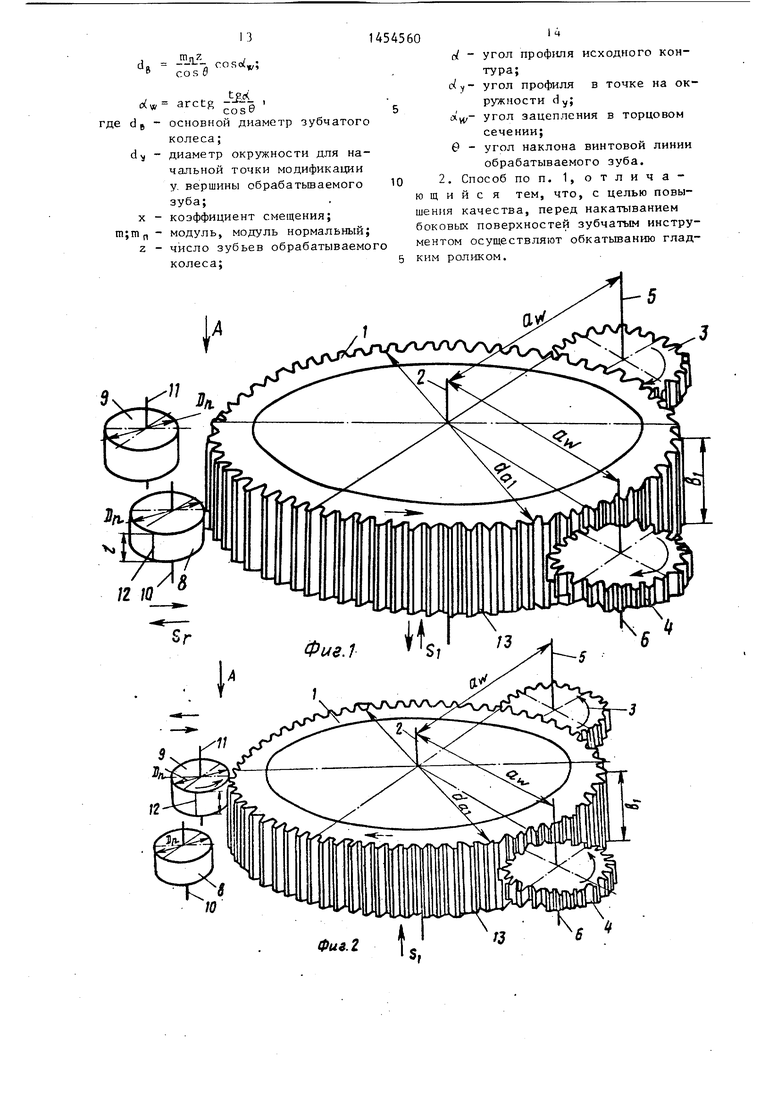

На фиг. 1 и 2 изображены принципиальные схемы способа поочередного обкатывания цилиндрическими роликами после накатывания боковых поверхностей зубьев заготовки; на фиг. 3-6 схемы процесса тшастического деформирования металла при выполнении модификации профиля у верщины зуба . (фланкирование) и скругления кромок вдоль линии вершин зубьев после накатывания их боковых поверхностей 5 (вид А); на фиг. 7 - схема к расчету диаметра ролика; на фиг. 8 - принципиальная схема способа совместного обкатывания цилиндрическими роликами |до и после накатывания боковых по- 10 |верхностей зубьев заготовки; на

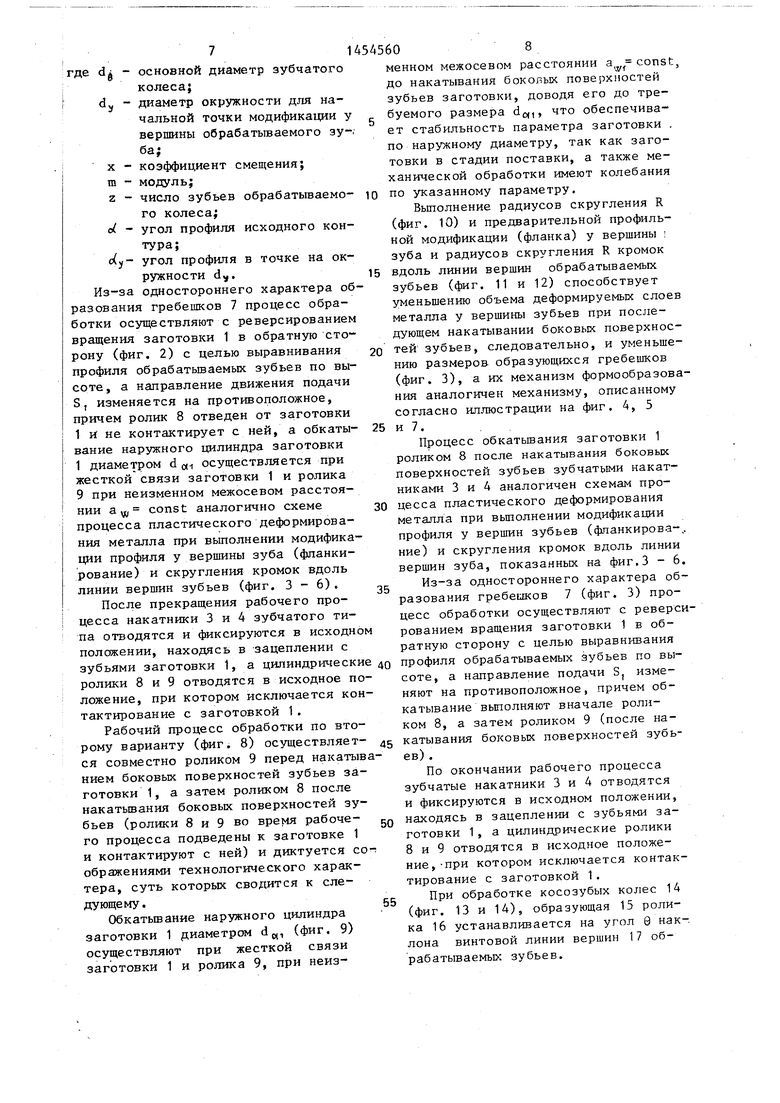

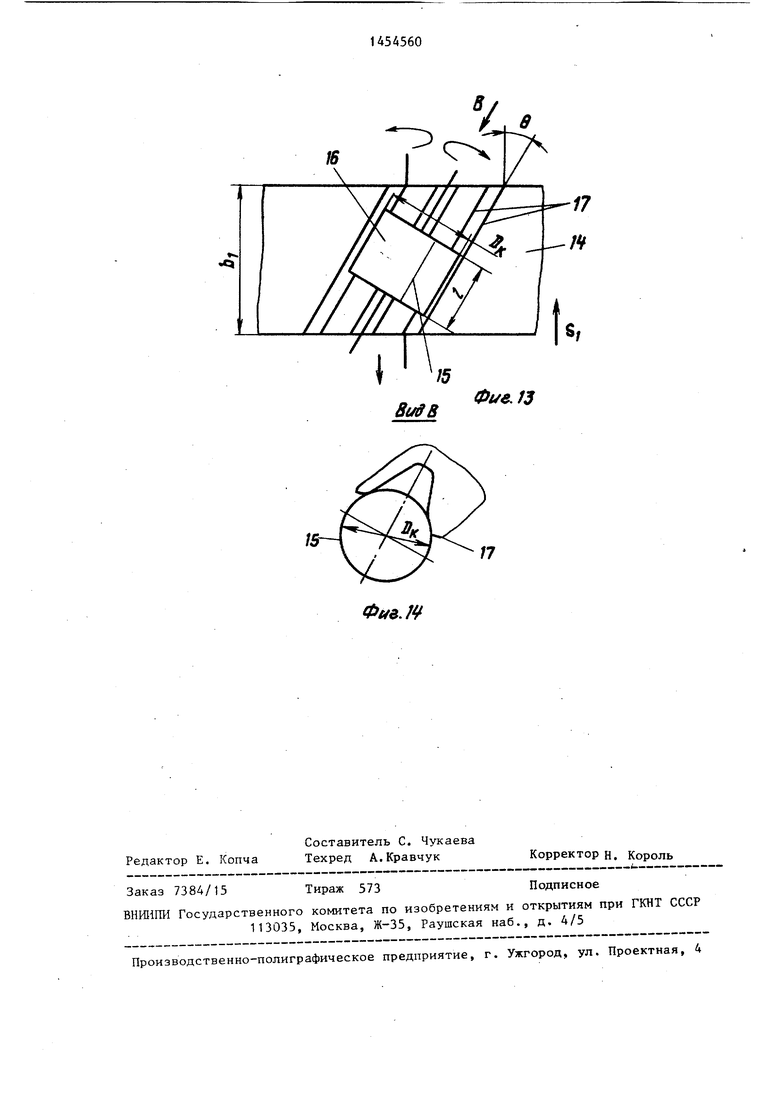

фиг. 9 - вид Б на (|иг. 8; на фиг. 10 12 - схемы процесса пластичекого деформирования металла при выполнении модификации профиля у вершины зуба - 5 (фланкирование) и скругления кромок вдоль линии вершин зуба до накатывания их боковых поверхностей; на

СП

Рд

145А560

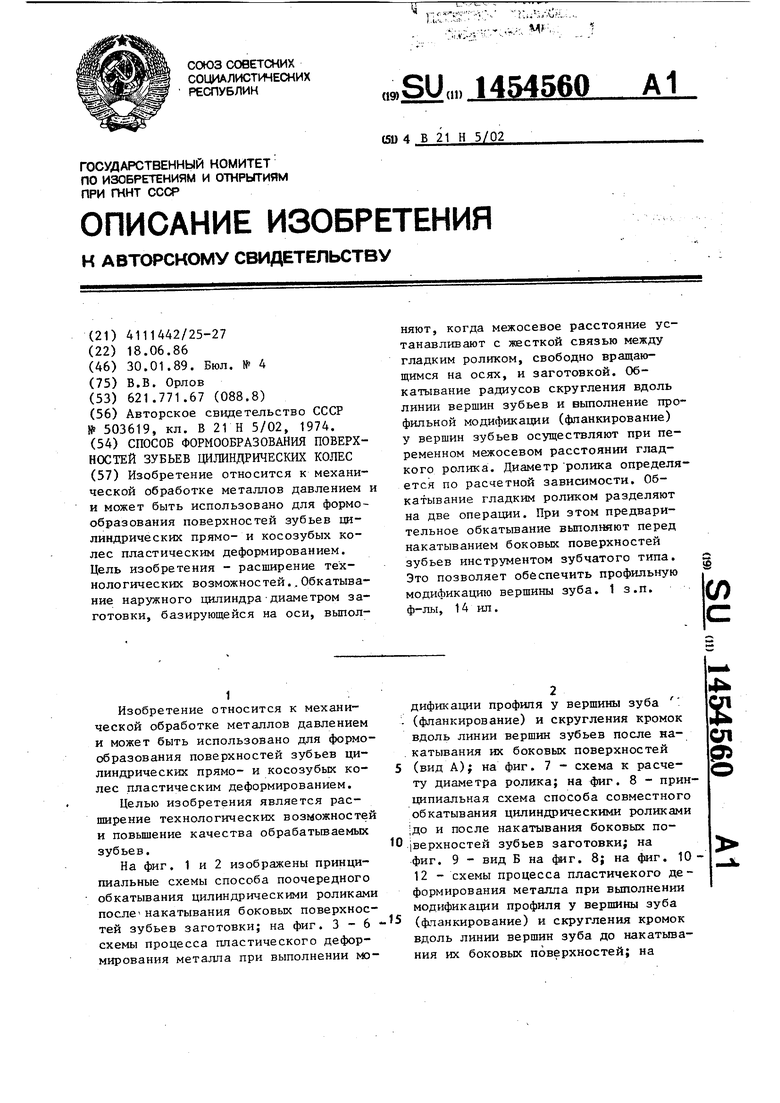

фиг. 13 - схема обработки косозубых колес; на фиг. 14 - вид В на фиг,13. Заготовку 1 (фиг. 1) после зубо- фрезерования с припуском под накатывание, базирующуюся на оси 2 шпинделя станка, вводят в зацепление с зубьями накатников 3 и 4, свободно вращающихся на осях 5 и 6, установленных на требуемом неизменном межосевом расстоянии а const, обеспечивая плотность (беззазорность) станочного зацепления. Обработка боковых поверхностей зубьев заготовки 1 может осуществляться как с параллельным, так и со скрещиваняцимся расположением осей 5 и 6 накатников 3 и 4 к оси 2 заготовки 1. Обрабатываемое колесо (заготовка) 1, приведенное во вращение, приводит во вращение зубчатые накатники 3 и 4 (направление вращения показано стрелками на фиг. 1), зубья которых входят в плотное (бёззазорное) станочное

10

15

20

этом образующая 12 боковой поверх- ности наружного цилиндра диаметром Dn (длина 1 которой меньше ширины Ь зубчатого венца заготовки 1), совпадает с направлением линии вершин.13 обрабатьшаемых зубьев заготовки 1. Одновременно к заготовке подводится гладкий цилиндрический ролик 8 (на фиг. 1 ролик 9 отведен от заготовки 1 и не контактирует с ней).

Обкатьюание наружного цилиндра заготовки 1 диаметром d,,, по первому варианту осуществляется при жесткой связи заготовки 1 и ролика 8, т.е. обработка выполняется при неизменном межосевом расстоянии а, const ((|иг. 3) между заготовкой 1 и роликом 8.

При вьшолнении радиусов скругле- ния R кромок вдоль линии вершин обр батываемых зубьев (4иг. 4) цилиндри ческий ролик 8 имеет возможность ра

О I1J1U i flL C - - О ею vj - i-i. .-

зацепление с зубьями заготовки 1, не- 25 диального перемещения S, с зубцовои

посредственно выполняют формообразование их боковых поверхностей.

Затем заготовке 1 сообщается движение подачи S, в направлении, параллельном оси вращения. Усилия для осуществления формробразования создаются за счет припускад оставленного, по всему профилю обрабатываемых йубьев, создавая тем самым разно- шаговость в беззазорном зацеплении между обрабатываемыми зубьями заготовки 1 и деформирующими элементами зубчатых накатников 3 и 4. Пластическое деформирование боковых поверхностей зубьев заготовки приводит к одностороннему образованию гребешков 7 (фиг. 3), выступающих за пределы цилиндра dp,, вершин зубьев заготовки.

Способ позволяет производить обкатывание цилиндрическими роликами по следующим вариантам: после накатывания боковых поверхностей зубьев заготовки 1 поочередно цилиндрическими роликами 8 и 9 (см. фиг, 1 и 2); совместно роликами 8 и 9, когда обкатывание выполняют роликом 9 перед накатыванием боковых поверхностей зубьев заготовки 1, а затем роликом 8 после накатывания боковых поверхностей зубьев заготовки 1.

Ролики 8 и 9 свободно вращаются на осях 10 и 11, автономно устанавливаются в рабочее положение, при

30

35

частотой в пространстве впадины меж ду двумя соседними зубьями в направ лении к центру оси 2 вращения заготовки 1 (см. фиг. 1 и 4), контактируя при этом с боковой поверхностью обрабатываемого зуба, при переменно связи ролика 8 и заготовки 1 (фиг.4 под воздействием силовых устройств (пружинных, гидравлических, пневматических и т.д., протарированных на определенное усилие, необходимое дл осуществления деформирования металла, предусмотренного для выполнения профильной модификации (фланка) у вершины зуба). По мере вращения заг товки 1 ролик 8 соскользнет в направлении S г (фиг. 4) во впадину меж двумя соседними зубьями благодаря н личию свободного пространства, вьшо нив только скругление вершины зуба радиусом R. Конечными точками конта та ролика 8 с боковыми поверхностям впадины между двумя соседними обраб тьшаемыми зубьями являются точки У (фиг. 5 и 7), расположенные на концентрической окружности диаметром d проходящей через начальные точки У линии модификации боковых поверхнос тей зуба заготовки 1. При дальнейше вращении заготовки 1 в зоне взаимо- действия заготовки 1 и ролика 8 воз никают силы сопротивления, препятст вующие перемещению ролика В по трае тории относительного рабочего движ

45

50

5

0

этом образующая 12 боковой поверх- ,. ности наружного цилиндра диаметром Dn (длина 1 которой меньше ширины Ь зубчатого венца заготовки 1), совпадает с направлением линии вершин.13 обрабатьшаемых зубьев заготовки 1. Одновременно к заготовке подводится гладкий цилиндрический ролик 8 (на фиг. 1 ролик 9 отведен от заготовки 1 и не контактирует с ней).

Обкатьюание наружного цилиндра заготовки 1 диаметром d,,, по первому варианту осуществляется при жесткой связи заготовки 1 и ролика 8, т.е. обработка выполняется при неизменном межосевом расстоянии а, const ((|иг. 3) между заготовкой 1 и роликом 8.

При вьшолнении радиусов скругле- ния R кромок вдоль линии вершин обрабатываемых зубьев (4иг. 4) цилиндрический ролик 8 имеет возможность ра

5 диального перемещения S, с зубцовои

0

5

частотой в пространстве впадины между двумя соседними зубьями в направлении к центру оси 2 вращения заготовки 1 (см. фиг. 1 и 4), контактируя при этом с боковой поверхностью обрабатываемого зуба, при переменной связи ролика 8 и заготовки 1 (фиг.4), под воздействием силовых устройств (пружинных, гидравлических, пневматических и т.д., протарированных на определенное усилие, необходимое для осуществления деформирования металла, предусмотренного для выполнения профильной модификации (фланка) у вершины зуба). По мере вращения заготовки 1 ролик 8 соскользнет в направлении S г (фиг. 4) во впадину между двумя соседними зубьями благодаря наличию свободного пространства, вьшол- нив только скругление вершины зуба радиусом R. Конечными точками контакта ролика 8 с боковыми поверхностями впадины между двумя соседними обраба- тьшаемыми зубьями являются точки У (фиг. 5 и 7), расположенные на кон центрической окружности диаметром d, проходящей через начальные точки У линии модификации боковых поверхностей зуба заготовки 1. При дальнейшем вращении заготовки 1 в зоне взаимо- действия заготовки 1 и ролика 8 возникают силы сопротивления, препятст - вующие перемещению ролика В по траектории относительного рабочего движе5

0

ния Sp от центра оси 2 заготовки 1, которые превышают усилия со стороны протарированных силовых устройств. По мере перемещения ролика 8 в направление Sj. от центра оси 2 заготовки 1 под действием сил сопротивления давление в зоне контакта при взаимодействии ролика 8 и заготовки 1 увеличивается, возрастает и степень деформации металла заготовки, а следовательно, и объем металла, пере мещаемого роликом 8, вьшолияя профильную модификацию (фланкирование) Ло1,у вершины зуба (фиг. 7). Оканчи- вается процесс формообразования выполнением радиусов скругления R и деформированием металла гребешков ,7 (фиг. 6), завершающая стадия которого осуществляется при жесткой связи заготовки 1 и ролика 8 (а const, см. фиг. 3).

y, arc sin d

Таким образом, вьтолнение профильной модификации у вершин последующих зубьев и скругление радиусов2 Наряду с этим смежный угол ОУО вдоль линии вершин зубьев осуществля- определяется выражением ется аналогично описанному.

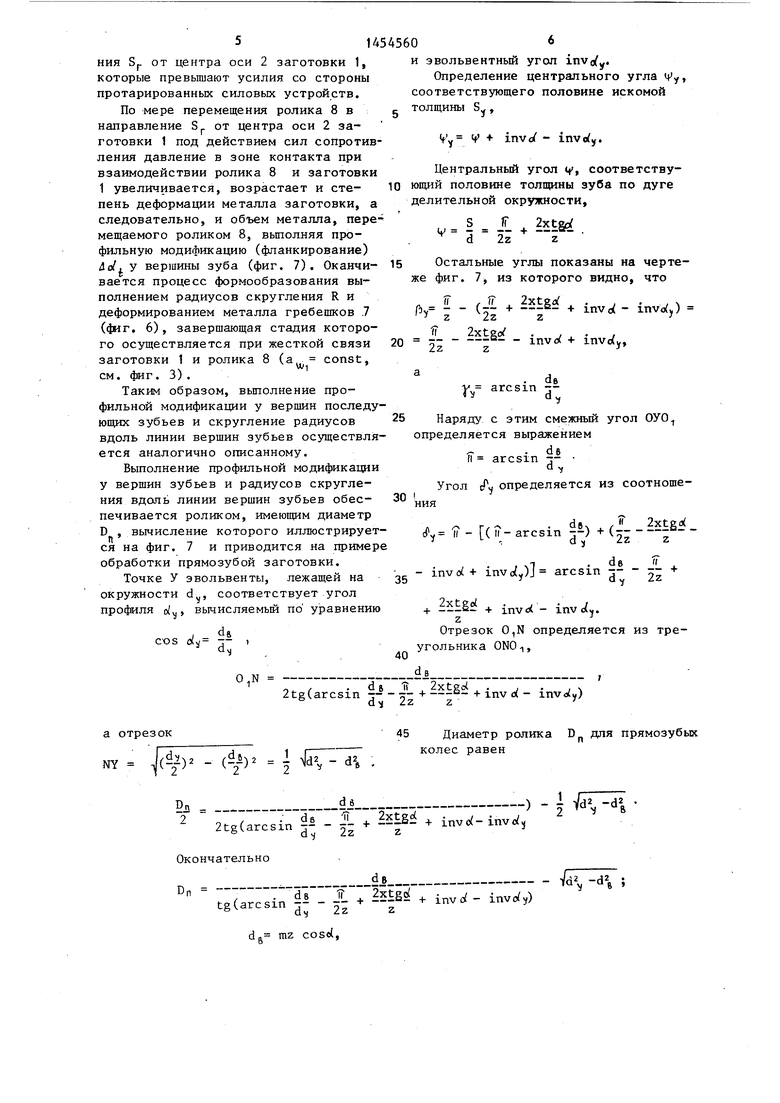

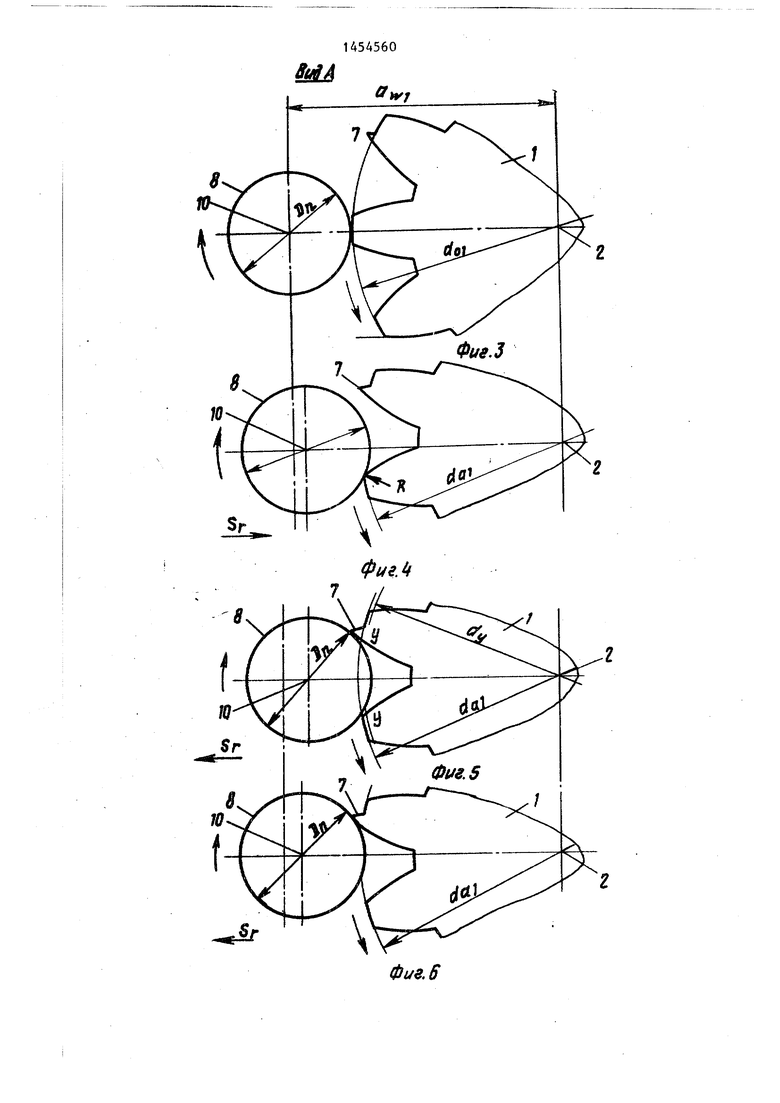

Выполнение профильной модификахщи у вершин зубьев и радиусов скругления вдоль линии вершин зубьев обеспечивается роликом, имеющим диаметр D , вычисление которого иллюстрируется на фиг. 7 и приводится на примере обработки прямозубой заготовки.

Точке У эвольвенты, лежащей на

30

. de П arcsin -:-

а V Угол Л определяется из соотноше

ния

35

и эвольвентный угол invffy,

Определение центрального угла Vy, соответствующего половине искомой

толщины S,

Vy V + invof - inv(rfy.

Центральный угол v, соответству- ющий половине толщины зуба по дуге делительной окружности.

d

fi 2xt 22 i

Остальные углы показаны на чертеже фиг. 7, из которого видно, что

f If . . ,

(9 invc(,)

zz

2xtgo

z

invof + invc(

y

y, arc sin d

яду с этим сме ляется выражен

2 Наряду с этим смежный угол ОУО определяется выражением

30

. de П arcsin -:-

а V Угол Л определяется из соотношения

35

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Станок для отделочно-упрочняющей обработки зубчатых колес обкатыванием | 1987 |

|

SU1588475A2 |

| Способ накатывания зубчатых, шлицевых и подобных профилей | 1988 |

|

SU1771856A1 |

| Способ получения зубчатых профилей | 1989 |

|

SU1639857A1 |

| Способ изготовления клеенаносящих валов, устройство для его осуществления и накатной ролик для изготовления клеенаносящих валов | 1991 |

|

SU1814582A3 |

| Инструмент для обкатки зубчатых колес | 1977 |

|

SU737088A1 |

| Инструмент для обработки зубчатых колес | 1980 |

|

SU935185A1 |

| Способ формообразования и упроч-НЕНия зубьЕВ зубчАТыХ КОлЕС | 1977 |

|

SU816639A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

Изобретение относится к механической обработке металлов давлением и и может быть использовано для формообразования поверхностей зубьев цилиндрических прямо- и косозубых колес пластическим деформированием. Цель изобретения - расширение технологических возможностей.,Обкатывание наружного цилиндра-диаметром заготовки, базирующейся на оси, выполняют, когда межосевое расстояние устанавливают с жесткой связью между гладким роликом, свободно вращающимся на осях, и заготовкой. Обкатывание радиусов скругления вдоль линии вершин зубьев и вьтолнение профильной модификации (фланкирование) у вершин зубьев осуществляют при переменном межосевом расстоянии гладкого ролика. Диаметр ролика определяется по расчетной зависимости. Обкатывание гладким роликом разделяют на две операции. При зтом предварительное обкатывание выполняют перед накатыванием боковых поверхностей зубьев инструментом зубчатого типа. Это позволяет обеспечить профильную модификацию вершины зуба. 1 з.п. ф-лы, 14 ил. 1, г (/

окружности d , соответствует угол

профиля , вычисляемый по уравнению + + invc - invutj.

j da c-os o(v T

dB

о / . d 6 If 2xtgot . , . , 2tg(arcsin7 invoty)

d 2z

Ф 1

2;;(a;;nn ir7i Tli|S . invo -lnvc,

45 Диаметр рол колес равен

Окончательно

tg(arc sirif- /7 -- - dft mz cosct.

40

Отрезок 0,N определяется из треугольника ONO,

dB ,

d 6 If 7

d 2z

45 Диаметр ролика D для прямозубых колес равен

) - 5

do

- МГ, ;

71454560

где di - основной диаметр зубчатого

колеса;

i dy диаметр окружности для начальной точки модификации у вершины обрабатьшаемого эу-. ба;

: X - коэффициент смещения; m - модуль;

Z - число зубьев обрабатываемого колеса;

о - угол профиля исходного контура;о(у- угол профиля в точке на окменном межосевом расстоянии 3, const.

10

ружности d,,

15

Из-за одностороннего характера образования гребешков 7 процесс обработки осуществляют с реверсированием вращения заготовки 1 в обратную сторону (фиг. 2) с целью выравнивания профиля обрабатьюаемых зубьев по высоте, а направление движения подачи S, изменяется на противоположное, причем ролик 8 отведен от заготовки 1 и не контактирует с ней, а обкатывание наружного цилиндра заготовки 1 диаметром d «1 осуществляется при жесткой связи заготовки 1 и ролика 9 при неизменном межссевом расстоянии a const аналогично схеме процесса пластического деформирования металла при выполнении модификации профиля у вершины зуба (фланкирование) и скругления кромок вдоль линии вершин зубьев (фиг. 3 - 6).

После прекращения рабочего процесса накатники 3 и 4 зубчатого типа отводятся и фиксируются в исходном положении, находясь в зацеплении с

до накатывания боковых поверхностей зубьев заготовки, доводя его до требуемого размера do,,, что обеспечива- ет стабильность параметра заготовки . по наружному диаметру, так как заготовки в стадии поставки, а также механической обработки имеют колебания по указанному параметру.

Выполнение радиусов скругления R (фиг. 10) и предварительной профильной модификации (фланка) у вершины i зуба и радиусов скругления R кромок вдоль линии вершин обрабатываемых зубьев (фиг. 11 и 12) способствует уменьшению объема деформируемых слоев металла у вершины зубьев при последующем накатывании боковых поверхнос- 20 тей зубьев, следовательно, и уменьшению размеров образующихся гребешков (фиг. 3), а их механизм формообразования аналогичен механизму, описанному согласно иллюстрации на фиг. 4, 5

и 7. .

Процесс обкатьюания заготовки 1 роликом 8 после накатывания боковых поверхностей зубьев зубчатыми накатниками 3 и 4 аналогичен схемам процесса пластического деформирования металла при выполнении модификации профиля у вершин зубьев (фпанкирова-.. ние) и скругления кромок вдоль линии вершин зуба, показанных на фиг.З - 6.

Из-за одностороннего характера образования гребешков 7 (фиг. 3) процесс обработки осуществляют с реверси рованием вращения заготовки 1 в обратную сторону с целью выравнивания

25

30

35

положении, находясь в зацеи еппп ., j. .- - ,

глтг--; с: «Ч- Е:::;г„: - гЕ ..Гл:1т..1ГоГсГя:г-. 3..

ся совместно роликом 9 перед накатыванием боковых поверхностей зубьев заготовки 1, а затем роликом 8 после накатьшания боковых поверхностей зубьев (ролики 8 и 9 во время рабоче- gg го процесса подведены к заготовке 1 и контактируют с ней) и диктуется со ображениями технологического характера, суть которых сводится к следующему.55 Обкатьшание наружного цилиндра

заготовки 1 диаметром d, (Фиг. 9)

осуществляют при жесткой связи

заготовки 1 и ролика 9, при неизев) .

По окончании рабочего процесса зубчатые накатники 3 и 4 отводятся и фиксируются в исходном положении, находясь в зацеплении с зубьями заготовки 1, а цилиндрические ролики 8 и 9 отводятся в исходное положение, -при котором исключается контактирование с заготовкой 1.

При обработке косозубых колес 14 (фиг. 13 и 14), образующая 15 роли- ка 16 устанавливается на угол 9 нак лона винтовой линии вершин 17 обрабатываемых зубьев.

4560

менном межосевом расстоянии 3, const.

0

15

до накатывания боковых поверхностей зубьев заготовки, доводя его до требуемого размера do,,, что обеспечива- ет стабильность параметра заготовки . по наружному диаметру, так как заготовки в стадии поставки, а также механической обработки имеют колебания по указанному параметру.

Выполнение радиусов скругления R (фиг. 10) и предварительной профильной модификации (фланка) у вершины i зуба и радиусов скругления R кромок вдоль линии вершин обрабатываемых зубьев (фиг. 11 и 12) способствует уменьшению объема деформируемых слоев металла у вершины зубьев при последующем накатывании боковых поверхнос- 20 тей зубьев, следовательно, и уменьшению размеров образующихся гребешков (фиг. 3), а их механизм формообразования аналогичен механизму, описанному согласно иллюстрации на фиг. 4, 5

и 7. .

Процесс обкатьюания заготовки 1 роликом 8 после накатывания боковых поверхностей зубьев зубчатыми накатниками 3 и 4 аналогичен схемам процесса пластического деформирования металла при выполнении модификации профиля у вершин зубьев (фпанкирова-.. ние) и скругления кромок вдоль линии вершин зуба, показанных на фиг.З - 6.

Из-за одностороннего характера образования гребешков 7 (фиг. 3) процесс обработки осуществляют с реверсированием вращения заготовки 1 в обратную сторону с целью выравнивания

25

30

35

, j. .- - ,

гп «Ч- гЕ . 3..

гп «Ч- гЕ 3..

ев) .

По окончании рабочего процесса зубчатые накатники 3 и 4 отводятся и фиксируются в исходном положении, находясь в зацеплении с зубьями заготовки 1, а цилиндрические ролики 8 и 9 отводятся в исходное положение, -при котором исключается контактирование с заготовкой 1.

При обработке косозубых колес 14 (фиг. 13 и 14), образующая 15 роли- ка 16 устанавливается на угол 9 нак лона винтовой линии вершин 17 обрабатываемых зубьев.

9 U54560 °

Пример. Обработка партииJ. 20, 1пуУ 0,014904, тогда крупномодульных зубчатых колес после

эубофреэерования с припуском на де-ч у 0,02518 + 0,014904-0,02729 формирование 0,2-0,25 мм на толщинуg 012794 рад

зуба (z 75; m 10 мм; х +0,437;

bi 140 мм; 0 ds 704,Остальные углы показаны на фиг.7,

775 мм; лd 0,031 мм; dy 772,9 мм;из которой видно, что d 750 мм; dfl, 777,5-0,5 мм) тяI (JL + ixtgci...)

2z

( z

invo + invcVy)

ГОВОГО редуктора магистральных теп- 10 j- ловозов ТЭЗ, 2ТЭ10Л, изготовленных из стали 45ХН (НВ 255-311).

Режимы обработки: частота вращения заготовки п 8 об/мин; осевая3.14159 2-0.437-0.364 „ шлопл+

подача заготовки S , 10 мм/мин; вре- 15 75 u,uiayu4мя обработки t.. 15 мин; число проходов . 0,02729 0,02909 рад.

Инструмент - цилиндрический ро-de п ш ю

лик, диаметр Dn 33,256 мм.а Г 5:

Приведен подробный расчет (см.20

фиг. 7).,1433 рад.

Точке У эвольвенты зубчатого колеса, лежащей на окружности d,, соответствует угол профиля о/у , вычисленный следующим образом:

25

Наряду с этим смежный угол ОУО определяется выражением:

in 3,14159 - 1,1433

cos

. 0.

772,9

,

и эвольвентный угол iuv 0,02729.

Определение центрального угла (( у соответствующего половине искомой

толщины S 4J

у у+ inv о(- inv 0.

Центральный угол , соответствующий половине толщины зуба по дуге делительной окружности

. |

+ ,364 0,02094 + 0,00424

0,02518 рад.

;rg(;rc;irir:7j s - -. - bv.,,

a отрезок

NY

1/(2-) - (-2) 5 /d5 - dt

торой видно, что

I (JL + ixtgci...)

2z

( z

invo + invcVy)

4159 2-0.437-0.364 „ шло

Наряду с этим смежный угол ОУО определяется выражением:

м - arcsin

in 3,14159 - 1,1433

1 ,99829 Рид.

30

Угол определяется из соотношенияcfy - ( Р - arcsin ) + ({- de Ц

. invc ) arcsin |-Z

jL 2xtso . i ) 2гz

1,1433 - 0,02094 + 0,00424 +

+ 0,014904 - 0,02729 1,11421 рад.

Отрезок OiN определяется из треугольника ONO,:

I db

1 772,92 704,7752 1 316,63

158,315 MM,

Drt

dB

2;;(;;;:iri -ft -i --- -- /аГ-17

Окончательно

;;ГагГв1; 1у 1 -

1

70 4 ,7 7 5,

704:775 3;Т4Т5Г72:01«1Ю§ + 0,014904 - 0,02729

tg(arcsin yf-g 2775 75

316, 63

- УГо066б7б1 - -(J J433 0;02094T070042 + 0,014904 - 0,02729

33,256

Получаем D 33,256 MM. Это позволяет использовать изго- товлецные зубчатые колеса без дополнительных механической и слесарной доработок, связанных с удалением наплывов (гребешков) на головке зуба, зачисткой и скруглением кромок, что представляет известную технологическую трудоемкость, а также исключить вспомогательное время, затрачиваемое на транспортирование и переустановки зубчатых колес на другом рабочем месте. При обработке указанной партии крупномодульных колес достигнуто снижение трудоемкости в среднем при обработке одного зубчатого колеса на 1,5-2,0 ч, стабильное обеспечение требуемой степени точности 8А и качества рабочей поверхности зубьев (например, шероховатость Кг 0,63 - 1 25 мкм). Наряду с этим можно упростить конструкцию червячных модуль ных фрез путем исключения модификаци профиля у основания зуба, предусмотренную для выполнения профильной мо

,

n - Тъ t + xtgi invo - ) tgXarcsin - 2zz

dj mz cosbi..

db

D

t + + invo - inv c.,)

tg(arcsin j- - 2zz

5

30

.

35

40

дификации (фланкирования) обрабатываемых зубьев у вершины, что позволяет повысить эффективность и расширить область практического применения предлагаемого способа. Формула изобретения 1. Способ формообразования поверхностей зубьев цилиндрических колес, при котором осуществляют накатьшание боковых поверхностей зубьев зубчатым инструментом и обкатывание вершин зубьев по наружному цилиндру заготовки гладким роликом при изменяющемся межосевом расстоянии между роликом и обрабатываемым зубчатым колесом, о т- личающийся тем, что, с целью расширения технологических возможностей за счет выполнения профильной модификации у вершин зубьев, дополнительно обкатывают боковые поверхности вершин зубьев, при этом расстояние между осью гладкого ролика и осью обрабатываемого зубчатого колеса изменяют циклически с зубцо- вой частотой, а диаметр ролика определяют для прямозубьк колес:

)

для косозубых колес:

Vd - d.

Фи9.2.

фиеЛ

Фи9.6

/U9tt

ю

4&//г

uwi

.//

/5

BtiffB

Фив. /J

Фи&.

| Устройство для прокатки зубчатых колес | 1974 |

|

SU503619A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-01-30—Публикация

1986-08-18—Подача