1

(21)4422885/31-04

(22)01.04.88

(46) 23.04.90. Бкш. № 15

(71)Ивановский химико-технологический институт

(72)А.А. Калинин, В.Г. Мельников, Н.И. Замятина, Т.Ф. Юдина и Б.К. Ко- ноненко

(53) 621.892.8(088.8)

(56) Авторское свидетельство СССР

690063, кл. С 10 М 147/02, 1979.

Иванов А.А. и др. Повышение надежности подшипников скольжения из ме- таллополимерных материалов. - Изв. вузов. Сер. Технология текстильной промышленности, 1984, № 1, с. 91-93.

Юдина Т.Ф. и др. Химический способ омеднения порошкообразных материалов. - Изв. вузов. Сер. Химия и химическая технология, 1970, К 9, с. 13311335.

Авторское свидетельство СССР 667583, кл. С 10 М 125/04, 1979.

Авторское свидетельство СССР № 1397479, кл. С 10 М 177/00, 1988.

(54) СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ (57) Изобретение относится к производству смазок, в частности, используемых в узлах трения машин и механизмов, работающих в условиях высоких контактных нагрузок. Цель - повышение противоизносных и антифрикционных свойств. Получение смазки ведут из порошка полимера, который последовательно подвергают металлизированию медью и оловом при содержании олова в металлическом покрытии 10-90 мас.% и общем количестве осажденных металлов на поверхности частиц полимера, равном 30-50% от массы полимера. Затем полученный металлополимерный порошок обрабатывают поверхностно-активным веществом - 10-30%-ным водным раствором нефтяных сульфокислот и вводят в мыльную пластичную смазку в количестве 1-5 мас.%. Использование полученной смазки позволяет в 1,5-2,5 раза снизить интенсивность изнашивания трущихся поверхностей ив 1,5-1,7 раза потери на трение, что приводит к продлению срока службы узлов трения, уменьшению затрат механической и электрической энергии, повышению КПД. 2 табл.

W

СП

;п

эо

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазочная композиция | 1990 |

|

SU1735345A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2364618C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2009184C1 |

| Смазочная композиция БАК-Т | 1991 |

|

SU1766951A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ "БАК-3" | 1992 |

|

RU2021332C1 |

| АНТИФРИКЦИОННАЯ И ПРОТИВОИЗНОСНАЯ СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2005 |

|

RU2329295C2 |

| Антифрикционная смазочная композиция для узлов трения | 1983 |

|

SU1143765A1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1999 |

|

RU2163921C2 |

| Уплотнительная смазка для резьбовых соединений | 1987 |

|

SU1505965A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2043395C1 |

Изобретение относится к производству смазок, в частности, используемых в узлах трения машин и механизмов, работающих в условиях высоких контактных нагрузок. Цель - повышение противоизносных и антифрикционных свойств. Получение смазки ведут из порошка полимера, который последовательно подвергают металлизированию медью и оловом при содержании олова в металлическом покрытии 10-90 мас.% и общем количестве осажденных металлов на поверхности частиц полимера, равном 30-50% от массы полимера. Затем полученный металлополимерный порошок обрабатывают поверхностно-активным веществом - 10-30%-ным водным раствором нефтяных сульфокислот и вводят в мыльную пластичную смазку в количестве 1-5 мас.%. Использование полученной смазки позволяет в 1,5-2,5 раза снизить интенсивность изнашивания трущихся поверхностей и в 1,5-1,7 раза потери на трение, что приводит к продлению срока службы узлов трения, уменьшению затрат механической и электрической энергии, повышению КПД. 2 табл.

Изобретение относится к способам получения смазок, используемых в узлах трения машин и механизмов, работающих в условиях высоких контактных нагрузок.

Целью изобретения является повышение противоиэносных и антифрикционных свойств смазки.

Способ получения смазки включает смешивание порошков полимера, меди

31

и легкоплавкого металла с мыльной пластичной смазкой, причем порошок полимера предварительно металлизируют медью и оловом при содержании олова в металлическом покрытии} равном 10-90 мас.%, и общем количестве осажденных металлов на поверхности частиц полимера, равном 30-60% от массы голимера. Полученный металлополимер- лый порошок обрабатывают 10-30%-ным водным раствором нефтяных сульфоккс- лот и вводят в мыльную пластичную смазку в количестве 1-5 мас.%.

Металлизация полимерных материало в я -це порошков может быть осущест- влс .а диффузионными и конденсацион-- ньп методами, а также восстаковленч ем из газовой среды и химическими

методами (контактным, контактно-хими- 2о антифрикционных свойств. Данные испы30

ческим, химическим)о

Наилучший результат с точки зрения противоизносных и антифрикцион- ьь х свойств получают в том случае, если металлизацию полимера осуществля- 25 ют методом химического восстановления из растворов металлсодержащих солей. При этом образуются на поверхности порошка полимера слои химически чистых металлов, высокоактивные в зоне трения (предлагаемая дисперсность исходных порошков - в диапазоне о г 20 до 100 мкм).

Пример. Порошок полиэтилена (10 г) покрывают слоем меди методом химического восстановления из раствора, причем содержание меди составляет 20% от массы металлизированного порошка. Затем покрывают омедненный порошок полиэтилена слоем олова методом химического восстановления до тех пор, пока содержание олова в металлическом покрытии не составляет

35

40

таний приведены в табл. 2.

Формула изобретения

Способ получения смазки путем смешения мыльной пластичной смазки с металлизированным порошкообразным антифрикционным наполнителем, обработанным поверхностно-активным веществом, отличающийся тем, что, с целью повышения противоизносных и антифрикционных свойств, в качестве антифрикционного наполнителя используют полимер, металлизированный медью и оловом при содержании олова в металлическом покрытии, равном 10-90 мае.7 и общем количестве осажденных металлов на поверхности частиц полимера, равном 30-50% от массы полимера, в качестве поверхностно-активного вещества используют 10-30%-ный водный раствор нефтяных сульфбкислот и наполнитель вводят в мыльную пластичную смазку в количестве 1-5 мас,%.

Полиэтилен

Полистирол Полиамид Политетрафторэтилен

50

50 50

10

40

40 40

40

50 мас.% (общее количество осажден- ных металлов составляет 40% от массы металлизированного псрошка). Без операций промывки и сушки полученный ме таллополимерный порошок обрабатывают до полного смачивания в 20%-ном растворе нефтяных сульфокислот (контакт Петрова), а затем 3 г (3 мас.%) полученного наполнителя смешивают с 97 г (97 мас.%) мыльной пластичной основы - пресс-солидолом Ж - до равномерного распределения частиц порошка в объеме смазки.

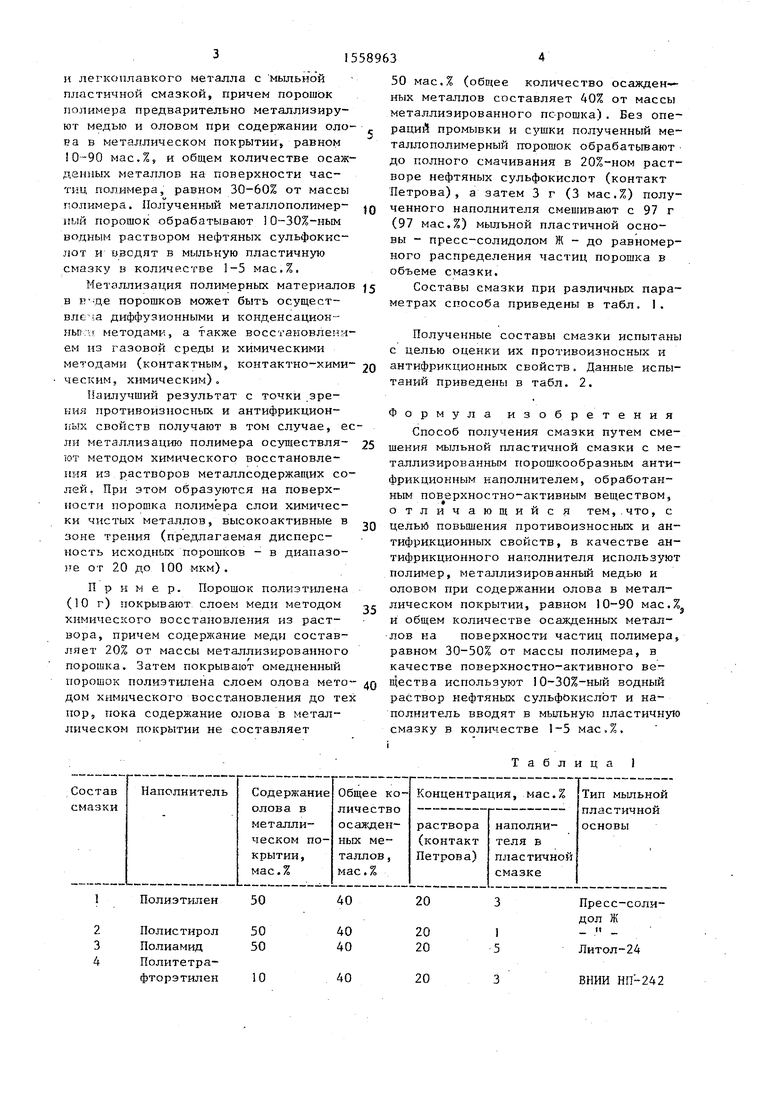

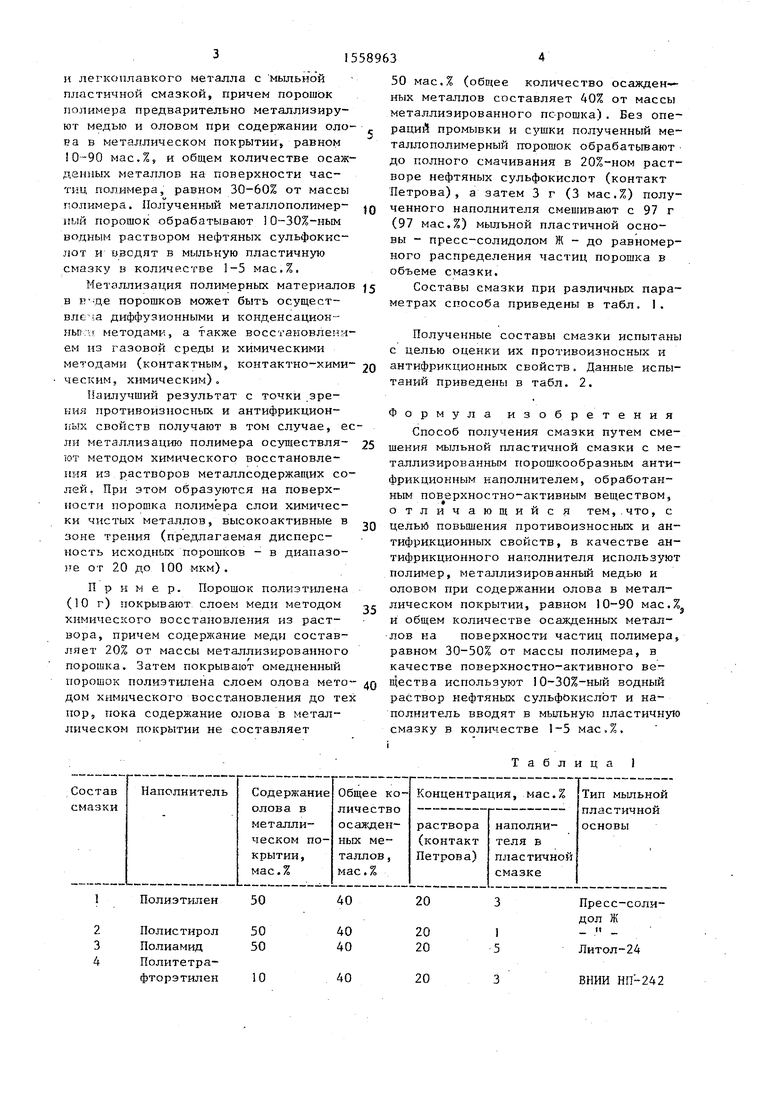

Составы смазки при различных параметрах способа приведены в табл. 1.

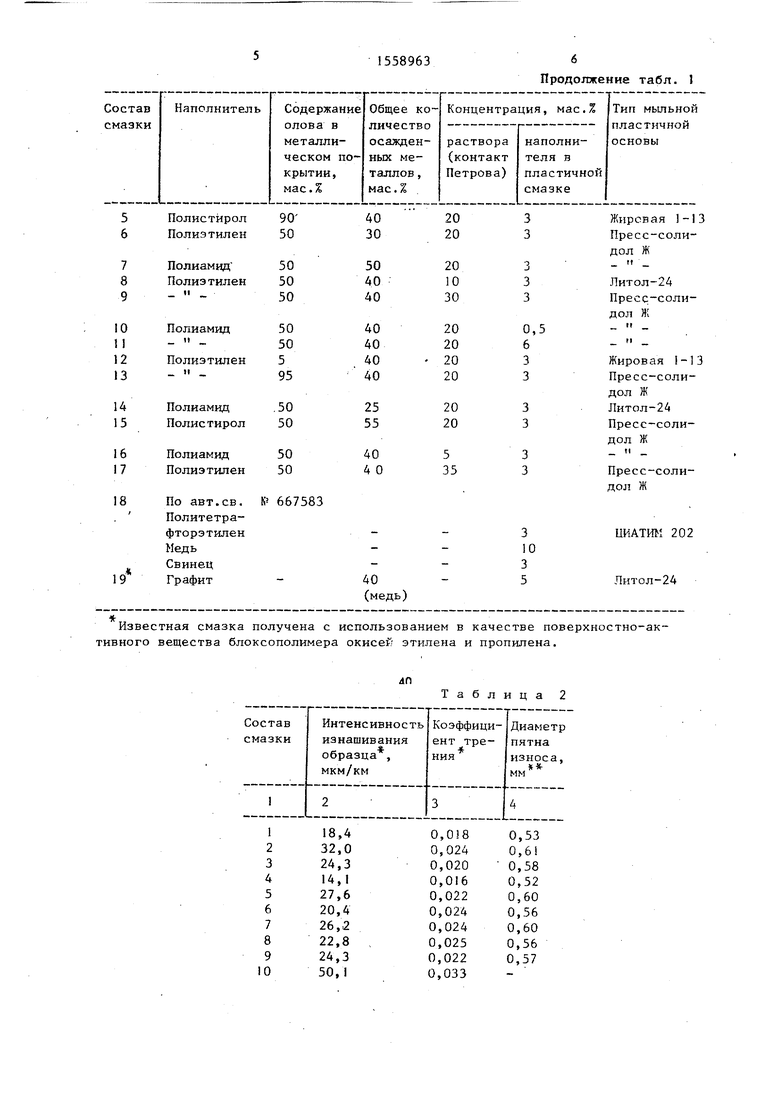

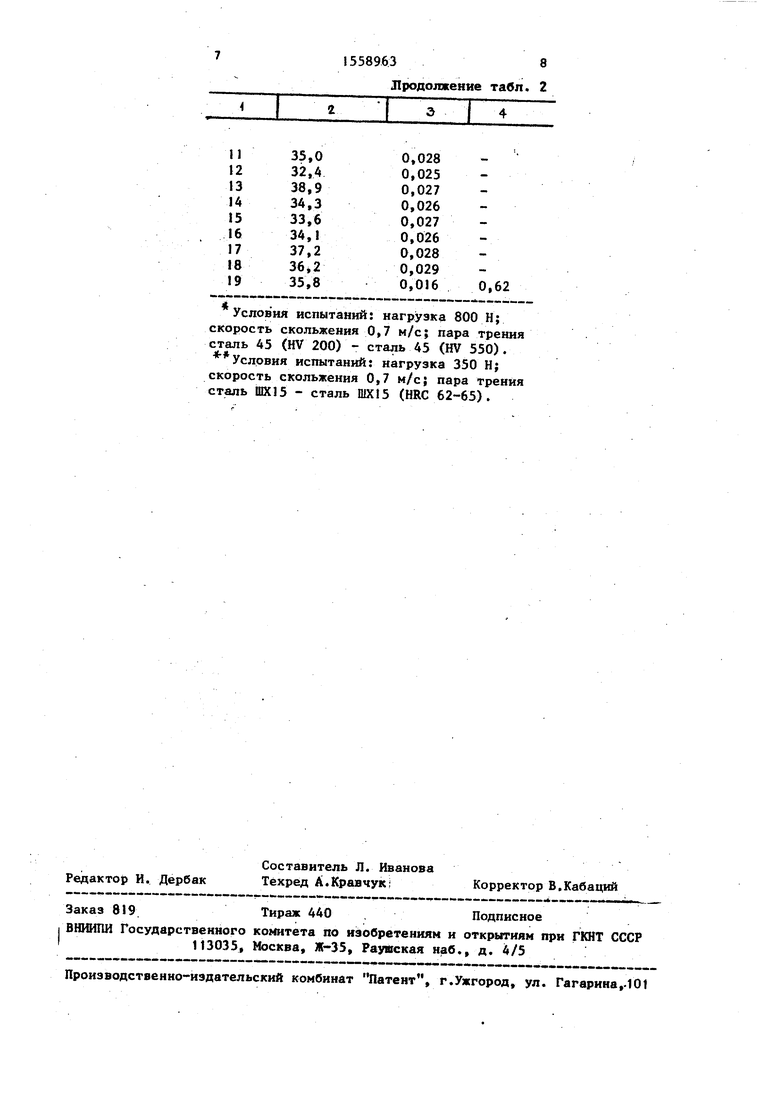

Полученные составы смазки испытаны с целью оценки их противоизносных и

0

5

5

0

таний приведены в табл. 2.

Формула изобретения

Способ получения смазки путем смешения мыльной пластичной смазки с металлизированным порошкообразным антифрикционным наполнителем, обработанным поверхностно-активным веществом, отличающийся тем, что, с целью повышения противоизносных и антифрикционных свойств, в качестве антифрикционного наполнителя используют полимер, металлизированный медью и оловом при содержании олова в металлическом покрытии, равном 10-90 мае.7 и общем количестве осажденных металлов на поверхности частиц полимера, равном 30-50% от массы полимера, в качестве поверхностно-активного вещества используют 10-30%-ный водный раствор нефтяных сульфбкислот и наполнитель вводят в мыльную пластичную смазку в количестве 1-5 мас,%.

Таблица 1

5 3

Пресс-солидол Ж

Литол-24 ВНИИ НП-242

Известная смазка получена с использованием в качестве поверхностно-активного вещества блоксополимера окисе этилена и пропилена.

Продолжение табл. 1

Таблица 2

15589638

.Продолжение табл. 2

Условия испытаний: нагрузка 800 Н; скорость скольжения 0,7 м/с; пара трения сталь 45 (HV 200) - сталь 45 (HV 550). Условия испытаний: нагрузка 350 Н; скорость скольжения 0,7 м/с; пара трения сталь ШХ15 - сталь ШХ15 (HRC 62-65).

Авторы

Даты

1990-04-23—Публикация

1988-04-01—Подача