Изобретение относится к составам смазочных композиций на основе пластичных смазок с наполнителем для узлов трения качения и скольжения, направляющих, шарниров, винтовых пор, цепных передач химической, текстильной, автомобильной, станкостроительной и машиностроительной отраслей промышленности.

Известна металлоплакирующая смазка, содержащая пластичную основу и порошки меди, олова, свинца, цинка и/или их сплавы [1] . При использовании смазки поверхности трения образцов покрываются сплошным слоем пластичного металла. Недостатком смазки является невысокие противозадирные и противоизносные свойства, особенно в период пуска и остановки тяжелонагруженных узлов трения.

Известна смазочная композиция, принятая в качестве прототипа, содержащая пластичную смазку в смеси с порошкообразным антифрикционным наполнителем в виде металлизированного 30-50 мас. % меди или олова или бронзы графита, обработанного 3-7 мас. % блок-сополимерами окисей алкиленов [2] . Недостатком известной смазочной композиции является недостаточно высокие противозадирные и противоизносные свойства в узлах трения качения и скольжения в различных режимах трения.

Целью изобретения является повышение противозадирных и противоизносных свойств в узлах трения качения и скольжения в различных режимах трения.

Поставленную цель обеспечивает предложенная композиция, содержащая мыльную пластичную основу в смеси с металлизированным порошком графита, при этом в качестве металла покрытия графита используются медь, или олово, или цинк, или никель, или их сплавы и содержит калиевую или триэтаноламиновую соли алкилфосфорных кислот при следующем соотношении компонентов, мас. % :

Металлизированный порошок графита 3-10

Калиевая или триэтано-

ламиновая соль алкил- фосфорных кислот 1-3

Мыльная пластичная основа Остальное

Количество указанных металлов, восстановленных на частицах порошка графита должно быть в пределах 25-50 мас. % от массы графита.

Взяты калиевые соли алкилфосфорных кислот на основе первичных жирных спиртов фракций С12-С14 ("Синтаф 124К") и триэтаноламиновые соли алкилфосфорных кислот ("Синтаф 10-20").

"Синтаф 124 К" используется как ингредиент замасливающих композиций при получении полиэфирных волокон.

"Синтаф 10-20" - эмульгатор в производстве магнитных лент и фотопленок.

П р и м е р 1. 3 г (3 мас. % ) луженого порошка графита марки ГМ-25 (графит металлизированный (ТУ 21-25-85) смешивали с 1 г (1 мас. % ) калиевой соли алкилфосфорной кислоты до полного смачивания металлизированного графита. Полученный наполнитель смешивали с 96 г (96 мас. % ) пластичной основы - Пресс-солидола Ж (ГОСТ 1033-78) до равномерного распределения частиц наполнителя в объеме смазки.

П р и м е р 2. 5 г (5 мас. % ) смешанного порошка графита марки ГМ 50 (ТУ 21-25-85) смешивали с 2 г (2 мас. % ) триэтаноламиновой соли алкилфосфорной кислоты до полного смачивания металлизированного графита. Полученный наполнитель смешивали с 93 г (93 мас. % ) пластичной основы - Литол-24 (ГОСТ 21150-75).

П р и м е р 3. 10 г (10 мас. % ) порошка графита покрытого сплавом медь-олово (ГМ-30, ТУ 21-25-85) смешивали с 3 г (3 мас. % ) тиэтаноламиновой соли алкилфосфорной кислоты, после чего полученный наполнитель смешивали с 87 г (87 мас. % ) пластичной основы - ЦИАТИМ-202 (ГОСТ 11110-75).

Составы смазочных композиций по примерам 1-7, приведены в табл. 1.

Полученные смазочные композиции были испытаны на трение и износ на серийной машине трения 2070 СМТ-1 по общепринятой методике для оценки противозадирных и противоизносных свойств (задиростойкость по ГОСТ 16429-70). Условия испытаний: пара трения - "диск-колодка", материал колодки - сталь 45 (HRC 48-52), бронза БрАЖ 9-4Л, чугун СЧ-18-36, материал диска - сталь 45 (HRC 48-52). Режим трения: скорость скольжения - 1 м/с, удельная нагрузка повышалась ступенчато до задира поверхностей, смазочная композиция вводилась в зону трения на каждое испытание одноразовым намазыванием на диск.

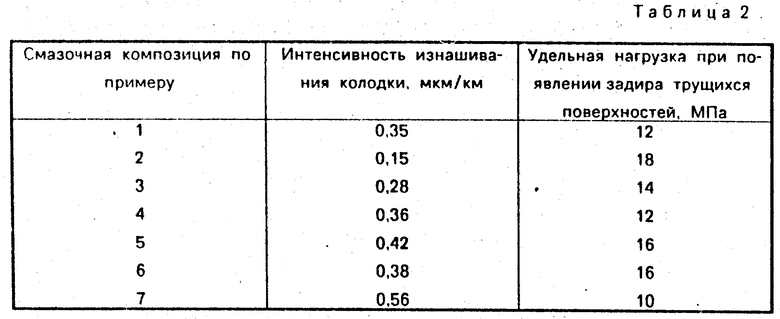

Результаты испытаний приведены в табл. 2.

По данным табл. 2 следует, что при использовании предложенной смазочной композиции противоизносные свойства (интенсивности изнашивания) повышаются в 1,3-3,7 раза, задиростойкость возросла в 1,2-1,8 раза во всем диапазоне составов смазочных композиций.

Эти преимущества позволяют смазочной композиции работать в узлах значительно дольше, при больших удельных нагрузках, повысить надежность и долговечность трущихся деталей, уменьшить число разборок и сборок узлов трения, заменить дефицитные и дорогие смазки многоцелевого назначения. (56) Авторское свидетельство СССР N 179409, кл. C 10 M 125/04, 1964.

Авторское свидетельство СССР N 1397479, кл. C 10 M 177/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2364618C1 |

| Смазочная композиция | 1989 |

|

SU1668379A1 |

| Способ получения смазки | 1988 |

|

SU1558963A1 |

| Смазочная композиция | 1990 |

|

SU1735345A1 |

| Смазочная композиция | 1989 |

|

SU1641868A1 |

| Способ получения смазки | 1986 |

|

SU1397479A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2070220C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2311448C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1997 |

|

RU2119940C1 |

| Металлоплакирующая смазочная композиция для узлов трения | 1988 |

|

SU1549987A1 |

Сущность изобретения: смазочная композиция содержит, мас. % : порошок графита, металлизированный медью, или оловом, или цинком, или никелем, или их сплавами, 3 - 10; калиевая или тризтаноламиновая соль алкилфосфорных кислот 1 - 3 и мыльная пластичная смазку остальное. 2 табл.

СМАЗОЧНАЯ КОМПОЗИЦИЯ, содержащая мыльную пластичную смазку и порошок металлизированного графита, отличающаяся тем, что композиция дополнительно содержит калиевую или триэтаноламиновую соль алкилфосфорных кислот и в качестве порошка металлизированного графита содержит порошок графита, металлизированного медью, или оловом, или цинком, или никелем, или их сплавами, при следующем соотношении компонентов, мас. % :

Порошок графита, металлизированного медью, или оловом,

или цинком, или никелем, или их сплавами 3 - 10

Калиевая или триэтаноламиновая соль алкилфосфорных кислот

1 - 3

Мыльная пластичная смазка Остальное

Авторы

Даты

1994-03-15—Публикация

1992-03-30—Подача