315619414

воляют интенсифицировать процесс об-чество. Время обеззараживания корма

работки жидких кормов, преимущественно сокращается на 41,9-42,7%. 2 с.п. и молочных отходов, и повысить их ка-1 з.п.ф-лы, 2 ил., 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНФЕКЦИИ С ПОМОЩЬЮ АКТИВИРОВАННОГО ВОДНОГО ПРЕПАРАТА | 2002 |

|

RU2220109C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЖИДКОГО ЗАМЕНИТЕЛЯ ЦЕЛЬНОГО МОЛОКА | 2004 |

|

RU2264718C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРА И ХЛОРСОДЕРЖАЩИХ ОКИСЛИТЕЛЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2315132C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕРЕБРЯНОЙ ВОДЫ | 2000 |

|

RU2193528C2 |

| СПОСОБ ОБРАБОТКИ ГРУБЫХ КОРМОВ | 2015 |

|

RU2646156C2 |

| СПОСОБ ОБРАБОТКИ ВОД (ВАРИАНТЫ) | 2003 |

|

RU2247078C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КОРМА ДЛЯ СВИНЕЙ | 2003 |

|

RU2235475C1 |

| Способ обеззараживания воды для поения домашней птицы | 1986 |

|

SU1770287A1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1996 |

|

RU2104960C1 |

| Способ выделения белков из молочной сыворотки | 1989 |

|

SU1722383A1 |

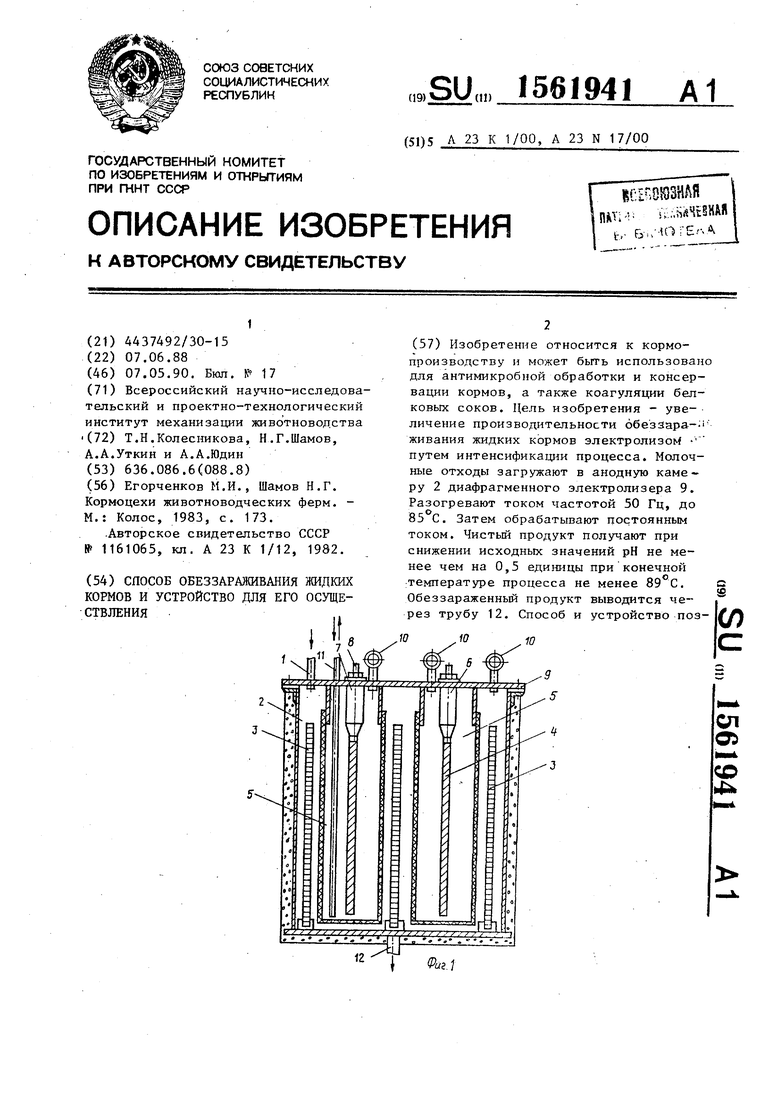

Изобретение относится к кормопроизводству и может быть использовано для антимикробной обработки и консервации кормов, а также коагуляции белковых соков. Цель изобретения - увеличение производительности обеззараживания жидких кормов электролизом путем интенсификации процесса. Молочные отходы загружают в анодную камеру 2 диафрагменного электролизера 9. Разогревают током частотой 50 Гц до 85°С. Затем обрабатывают постоянным током. Чистый продукт получают при снижении исходных значений PH не менее, чем на 0,5 единицы при конечной температуре процесса не менее 89°С. Обеззараженный продукт выводится через трубу 12. Способ и устройство позволяют интенсифицировать процесс обработки жидких кормов, преимущественно молочных отходов, и повысить их качество. Время обеззараживания корма сокращается на 41,9 - 42,7%. 2 з.п. ф-лы, 2 ил.

Изобретение относится к кормопроизводству и может быть использовано для антимикробной обработки и консервации кормов,, а также коагуляции белковых соков.

Цель изобретения - увеличение производительности обеззараживания жидки кормов электролизом путем интенсифика ц процесса.

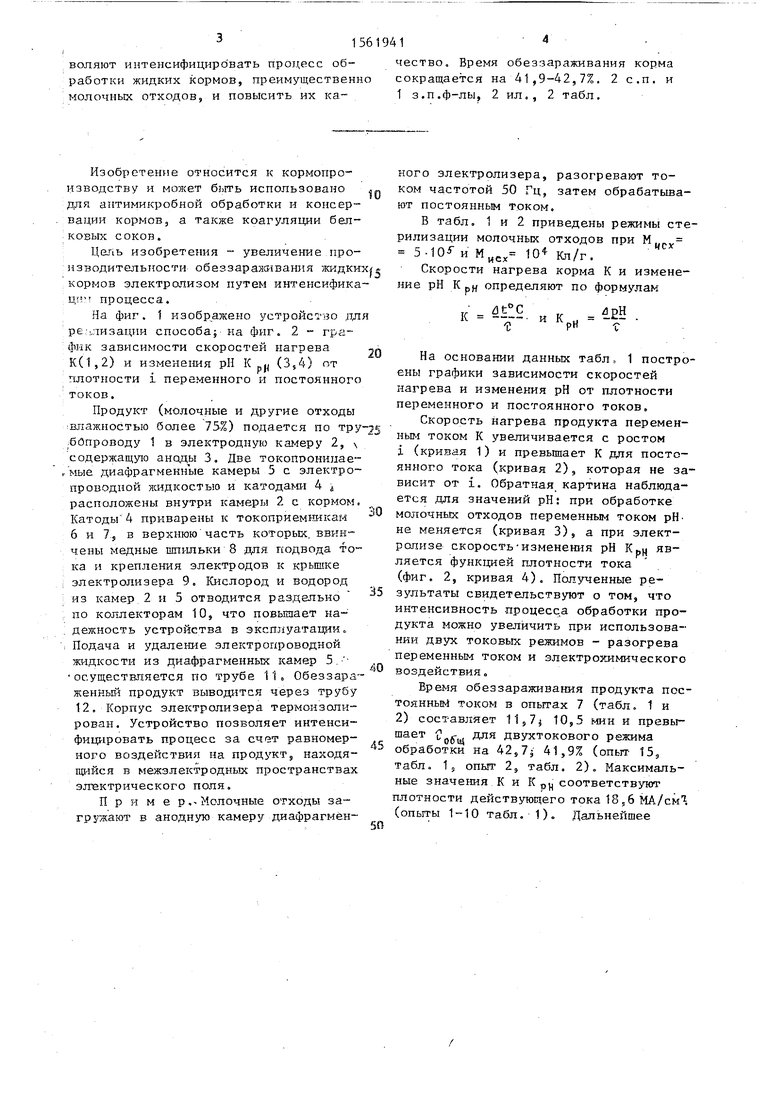

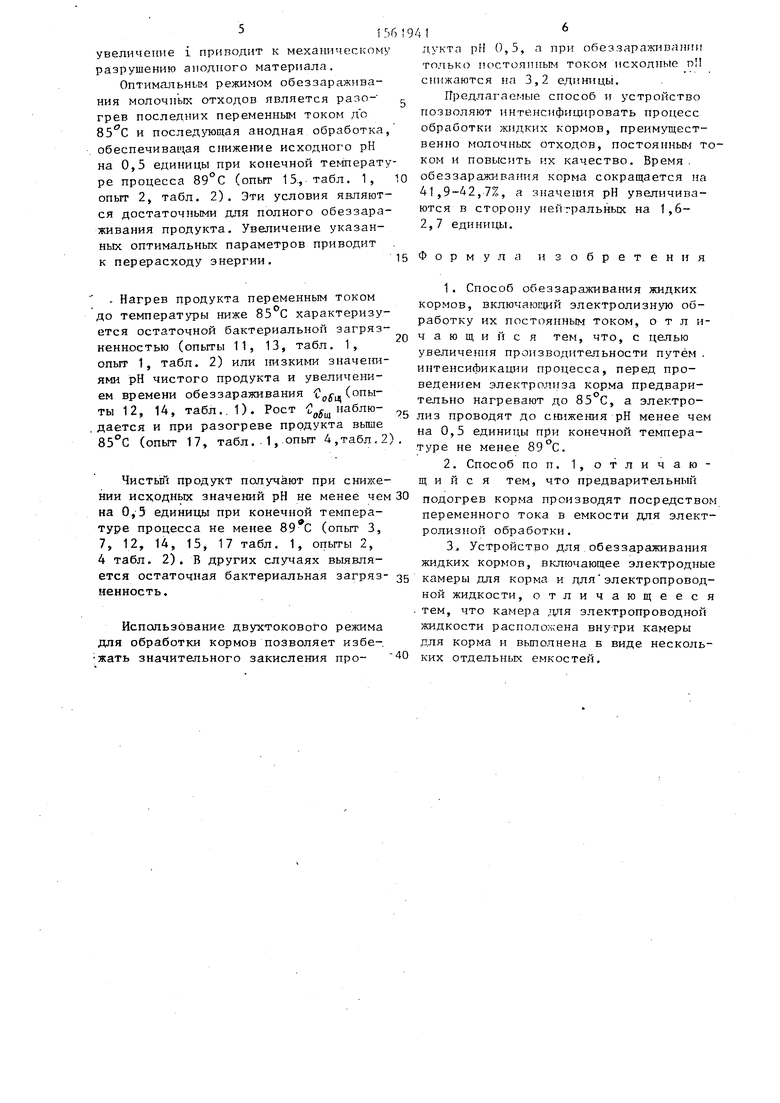

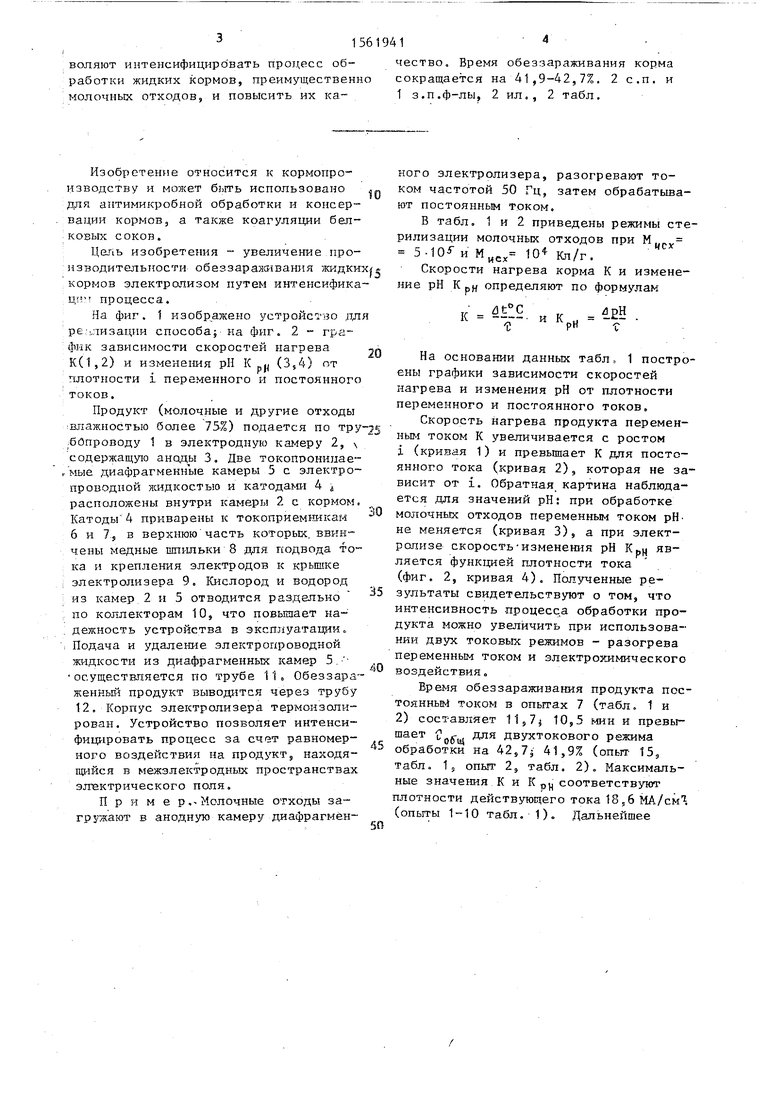

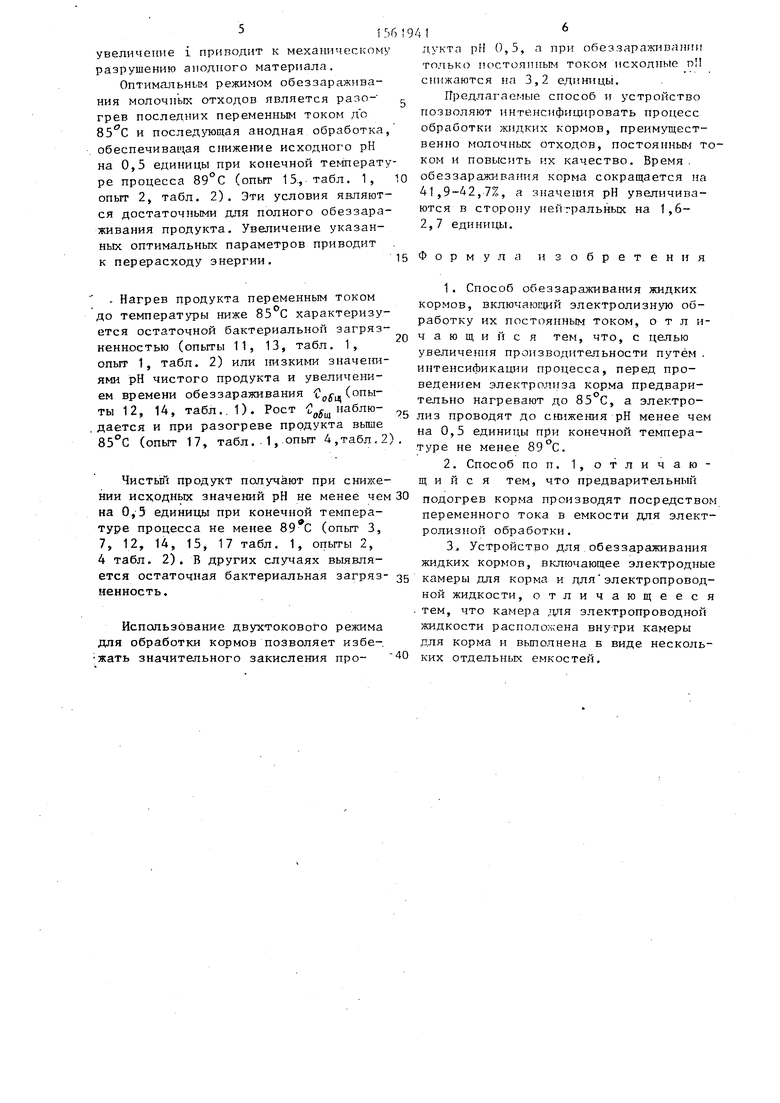

На фиг. 1 изображено устройство дл ре -шзации способа; на фиг. 2 - график зависимости скоростей нагрева К(1,2) и изменения рН К р (3,4) от плотности i переменного и постоянного токов.

Продукт (молочные и другие отходы влажностью более 75%) подается по тру ббпроводу 1 в электродную камеру 2, N содержащую аноды 3. Две токопронипае- . мые диафрагменные камеры 5 с электропроводной жидкостью и катодами 4 ± расположены внутри камеры 2 с кормом. Катоды 4 приварены к токоприемникам 6 и 7, в верхнюю часть которых, ввинчены медные шпильки 8 для подвода тока и крепления электродов к крышке электролизера 9. Кислород и водород из камер 2 и 5 отводится раздельно по коллекторам 10, что повышает надежность устройства в эксплуатации. Подача и удаление электропроводной жидкости из диафрагменных камер 5 осуществляется по трубе 11. Обеззараженный продукт выводится через трубу 12. Корпус электролизера термоизолирован. Устройство позволяет интенсифицировать процесс за счет равномерного воздействия на продукт, находящийся в межэлектродных пространствах элвктрического поля.

Приме р.-Молочные отходы загружают в анодную камеру диафрагмен

ного электролизера, разогревают током частотой 50 Гц, затем обрабатывают постоянным током.

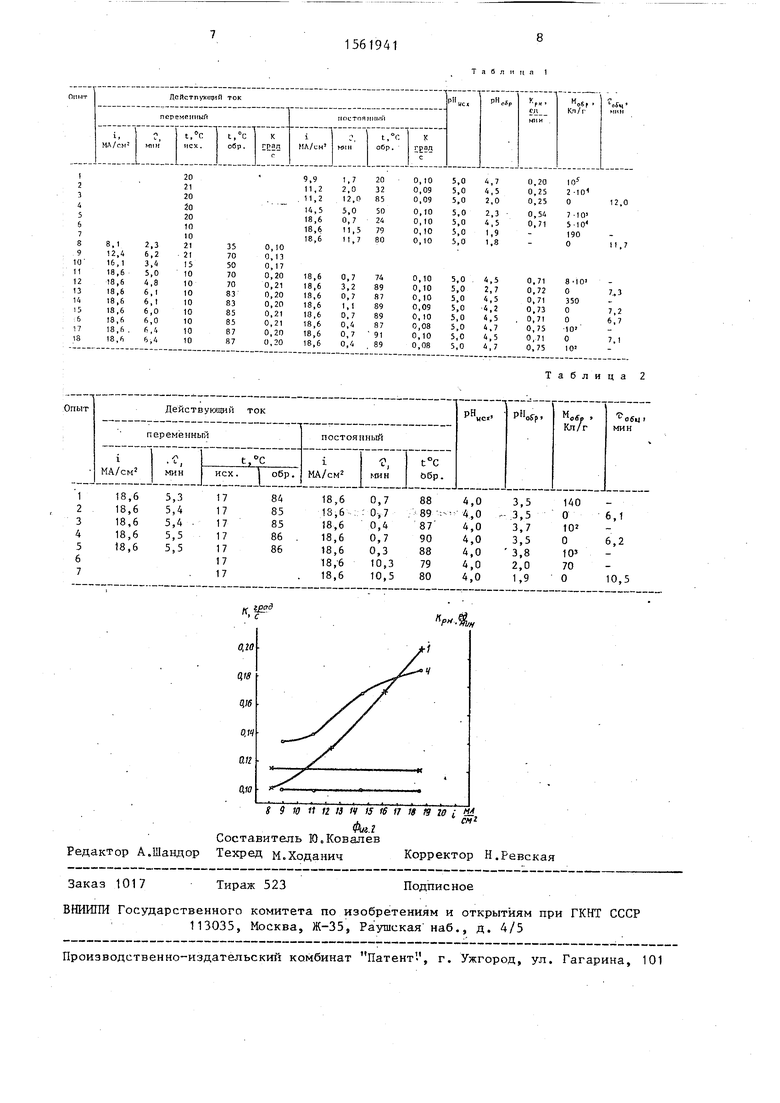

В табл. 1 и 2 приведены режимы стерилизации молочных отходов при МИСУ 5-10 и Миех 10+ кп/г.

Скорости нагрева корма К и изменение рН К рН определяют по формулам

к 4Јс. и к

рн Ч

f.

0

5

5

На основании данных табл 1 построены графики зависимости скоростей нагрева и изменения рН от плотности переменного и постоянного токов.

Скорость нагрева продукта переменным током К увеличивается с ростом i (кривая 1) и превышает К для постоянного тока (кривая 2), которая не зависит от i. Обратная картина наблюдается для значений рН: при обработке молочных отходов переменным током рН- не меняется (кривая 3), а при электролизе скорость-изменения рН КрН является функцией плотности тока (фиг. 2, кривая 4). Полученные результаты свидетельствуют о том, что интенсивность процесса обработки продукта можно увеличить при использовании двух токовых режимов - разогрева переменным током и электрохимического воздействия.

Время обеззараживания продукта постоянным током в опытах 7 (табл. 1 и 2) составляет 11,7$ 10,5 мин и превышает С0гш Для двухтокового режима обработки на 42s7j 41,9% (опыт 15, табл. 1S опыт 29 табл. 2). Максимальные значения К и К рц соответствуют плотности действующего тока 18,6 МА/смЧ (опыты 1-10 табл. 1). Дальнейшее

увеличение i приводит к механическому разрушению анодного материала.

Оптимальным режимом обеззараживания молочных отходов является разо- 5 грев последних переменным током до 85°С и последующая анодная обработка, обеспечиващая снижение исходного рН на 0,5 единицы при конечной температуре процесса 89°С (опыт 15, табл. 1, 10 опыт 2, табл. 2). Эти условия являются достаточными для полного обеззараживания продукта. Увеличение указанных оптимальных параметров приводит

15

к перерасходу энергии,

- Нагрев продукта переменным током до температуры ниже 85°С характеризуется остаточной бактериальной загрязненностью (опыты 11, 13, табл. 1, опыт 1, табл. 2) или низкими значениями рН чистого продукта и увеличением времени обеззараживания 0 (опы; шнаблю-

ты 12, 14, табл. 1). Рост Ј

дается и при разогреве продукта выше

85°С (опыт 17, табл. 1, опыт 4,табл.2)

Чистый продукт получают при снижении исходных значений рН не менее чем 30 на 0 5 единицы при конечной температуре процесса не менее 89 С (опыт 3, 7, 12, 14, 15, 17 табл. 1, опыты 2, 4 табл. 2). В других случаях выявляется остаточная бактериальная загряз- 35 ненность.

Использование двухтокового режима

для обработки кормов позволяет избежать значительного закисления продукта рН 0,5, а при обеззараживании только постоянным током исходные nil снижаются на 3,2 единицы.

Предлагаемые способ и устройство позволяют интенсифицировать процесс обработки жидких кормов, преимущественно молочных отходов, постоянным тком и повысить их качество. Время обеззараживания корма сокращается на 41,9-42,7%, а значения рН увеличиваются в сторону ней тральных на 1,6- 2,7 единицы.

Формула

обретения

95

.

30 35

40

подогрев корма производят посредством переменного тока в емкости для электролизной обработки.

Таблица 1

| Егорченков М.И., Шамов Н.Г | |||

| Кормоцехи животноводческих ферм | |||

| - М.: Колос, 1983, с | |||

| Джино-прядильная машина | 1922 |

|

SU173A1 |

| Устройство для обработки соломы на корм | 1982 |

|

SU1161065A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-07—Публикация

1988-06-07—Подача