1

(21)4456089/31-26

(22)08.07.88

(46) 30.07.90. Бюл. К 28

(71)Криворожский орнорудный институт

(72)Г.В.Губин, В.В.Ткач, Г.Г.Губин, В.С.Гвоздик

и Л.И.Коваленко

(53)66.067.43 (088.8)

(56)Справочник по обогащению руд. Специальные и вспомогательные процессы/Под ред. С.С.Богданова, В.И.Ревнивцева. 2-е изд,. М.: Недра, 1983, с.98-112.

Гольдберг Ю.С., Гоктаренко А.А. Обезвоживание концентратов черных металлов. 11.: Недра, 1986.

(54)ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР

(57)Изобретение относится к области обезвоживания тонкоизмельченных продуктов, преимущественно железных пульп. Цель изобретения - повыгаение эффективности работы дискового вакуум-фильтра при фильтровании тонкоизмельченных концентратов за счет снижения влаги в нем путем обеспечения электроосмотического удаления | капиллярной и паровой несвязанной влаги. Дисковый вакуум-фильтр состоит из ванны, мешалки роторного типа, дисков, набранных из металлических перфорированных секторов, обтянутых тканевым чехлом. Между дисками установлены рамы, жестко прикрепленные к ванне, на которых смонтированы втулки из изоляционного материала, в которых свободно размещены стержни. К слою осадка с помощью пружин прижимаются электропроводные перфорированные пластины, которые соединены с вторым концом стержней. Пластины выполнены приближенно по форме секторов . Сектора проводниками тока подсоединяются к одному полюсу источника постоянного тока, а перфорированные электропроводные пластины - к другому. Вакуум-фильтрование тонкоизмельченного концентрата, находящегося на боковых поверхностях дисков, осуществляется просасыванием вакуумного воздуха через слой осадка и интенсифицируется электроосмотическим действием постоянного электрического тока. 2 ил. 2 табл.

Q

SS

С

ел

00

оэ

Ј ОЭ

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВЫЙ ВАКУУМ-ФИЛЬТР | 1994 |

|

RU2085254C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОТФИЛЬТРОВАННОГО ОСАДКА ИЗ СУСПЕНЗИИ | 2010 |

|

RU2425710C1 |

| Способ фильтрования железорудных концентратов на дисковых вакуум-фильтрах | 1988 |

|

SU1562004A1 |

| Способ электроосмотического вакуум-фильтрования | 1982 |

|

SU1060202A1 |

| Устройство для обезвоживания осадка | 1990 |

|

SU1762994A1 |

| Дисковый пресс-фильтр | 1985 |

|

SU1639713A1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРООСМОТИЧЕСКОГО ОБЕЗВОЖИВАНИЯ МАТЕРИАЛОВ | 2004 |

|

RU2273513C2 |

| ВАКУУМ-ФИЛЬТР ДИСКОВЫЙ | 2015 |

|

RU2603801C1 |

| Сектор дискового вакуум-фильтра | 1986 |

|

SU1389817A1 |

| СПОСОБ СНИЖЕНИЯ ВЛАЖНОСТИ КЕКА ДИСКОВОГО ВАКУУМ-ФИЛЬТРА ПРИ СЪЕМЕ КЕКА ОТДУВКОЙ СЖАТЫМ ВОЗДУХОМ | 2003 |

|

RU2238785C1 |

Изобретение относится к области обезвоживания тонкоизмельченных продуктов, преимущественно железных пульп. Цель изобретения - повышение эффективности работы дискового вакуум-фильтра при фильтровании тонкоизмельченных концентратов за счет снижения влаги в нем путем обеспечения электроосмотического удаления капиллярной и паровой несвязанной влаги. Дисковый вакуум-фильтр состоит из ванны, мешалки роторного типа, дисков, набранных из металлических перфорированных секторов, обтянутых тканевым чехлом. Между дисками установлены рамы, жестко прикрепленные к ванне, на которых смонтированы втулки из изоляционного материала, в которых свободно размещены стержни. К слою осадка с помощью пружин прижимаются электропроводные перфорированные пластины, которые соединены с вторым концом стержней. Пластины выполнены приближенно по форме секторов. Сектора проводниками тока подсоединяются к одному полюсу источника постоянного тока, а перфорированные электропроводные пластины - к другому. Вакуум-фильтрование тонкоизмельченного концентрата, находящегося на боковых поверхностях дисков, осуществляется просасыванием вакуумного воздуха через слой осадка и интенсифицируется электроосмотическим действием постоянного электрического тока. 2 ил. 2 табл.

Изобретение относится к обезвоживанию тонкоизмельченных продуктов, преимущественно железорудных пульп.

Цель изобретения - повышение эффективности работы дискового вакуум- фильтра при фильтровании тонкоизмельченных концентратов за счет снижения содержания влаги в нем путем обеспечения электроосмотического удаления капиллярной и поровой несвязанной влаги.

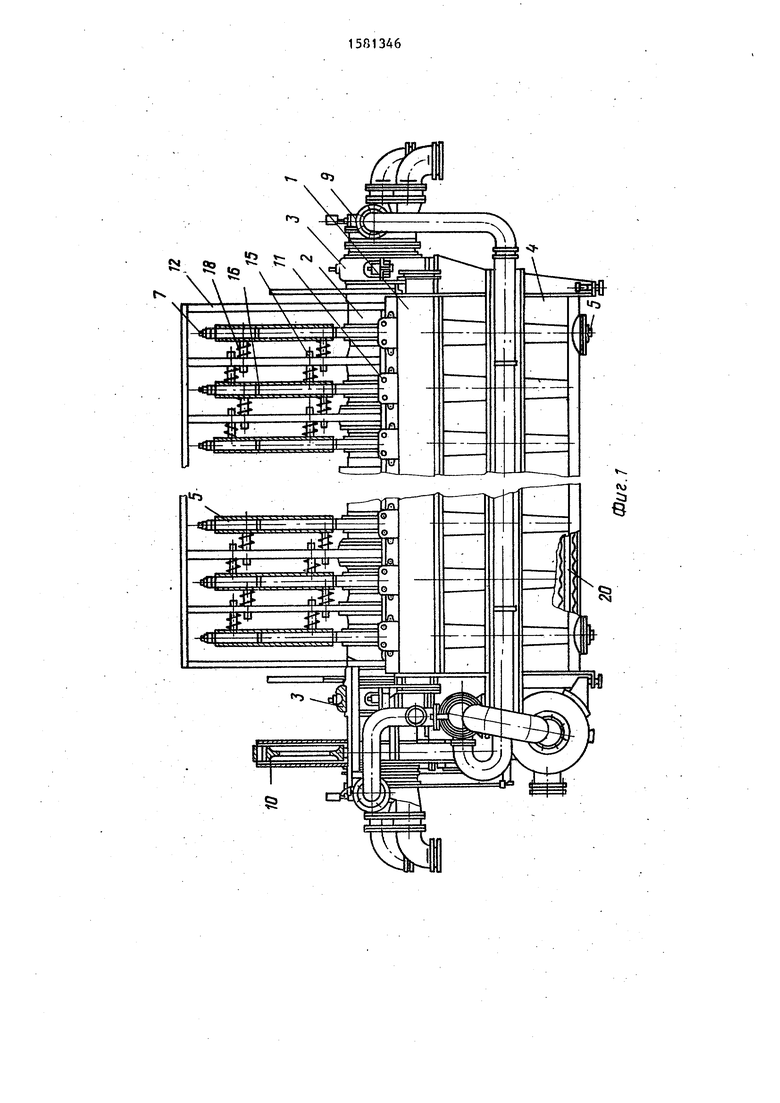

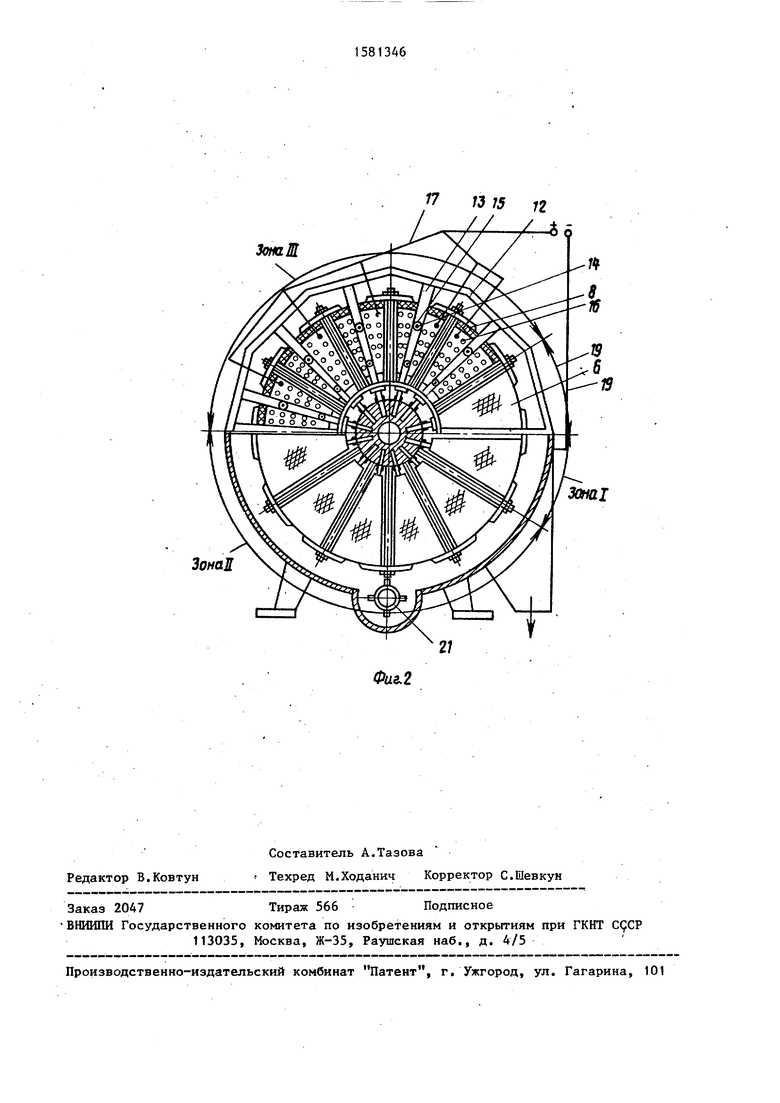

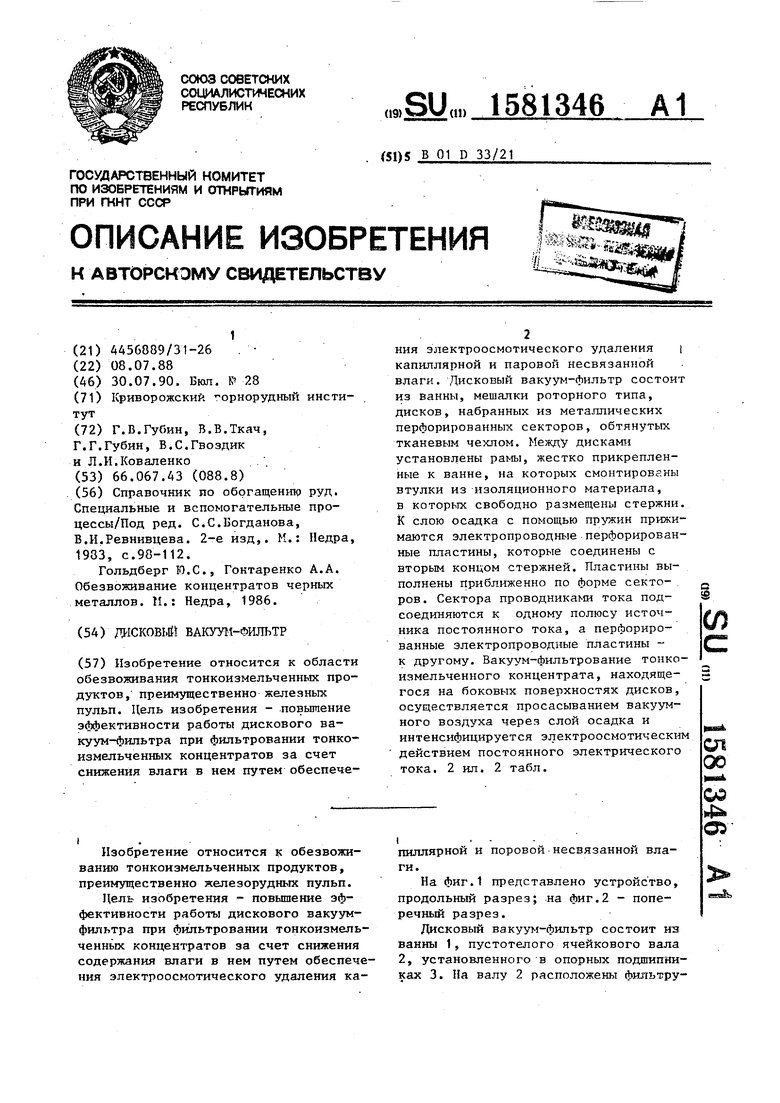

На фиг.1 представлено устройство, продольный разрез; на фиг.2 - поперечный разрез.

Дисковый вакуум-фильтр состоит из ванны 1, пустотелого ячейкового вала 2, установленного в опорных подшипниках 3. На валу 2 расположены филътрующие диски 4, которые набираются из пустотелых металлических секторов 5 с перфорированной поверхностью. Каждый из секторов 5 обтягивается фильтровальной тканью 6. Сектора 5 крепятся к валу 2 длинными шпильками 7 с накладками 8. Сектора 5 дисков 4 соединены с каналами вала 2 и через распределительную головку 9 подключены к вакуум-насосу. Вал 2 с дисками 4 приводится во вращение приводом 10. Вакуум-фильтр снабжен ножами 11 для снятия осадка с поверхности сектбров 5 и в зоне разгрузки концентрата (зона IV, фиг.2).

На ванне 1 между дисками 4 жестко установлены рамы 12, на.стойках 13 которых смонтированы втулки 14 из электроизоляционного материала, напри мер полиуретана. Во втулках свободно размещены стержни 15, жестко прикрепленные к перфорированным электропроводным пластинам 16, которые являются одним из электродов и проводниками тока 17 подсоединены к одному из полюсов источника постоянного тока Перфорированные электропроводные пластины 16 выполнены приближенно к форме секторов 5 и расположены последовательно вдоль поверхности осадка в зоне его сушки (зона III, фиг.2). Для прижатия пластин 16 к поверхности осадка служат упруго-демпфирующие элементы 18, например цилиндрические пружины. Перфорированные сектора 5 через корпус вакуум-фильтра проводником 19 соединены с другим полюсом источника постоянного тока. В ванне 1 расположена мешалка роторного типа 20.

Вакуум-фильтр работает следующим образом.

Исходная пульпа поступает в ванну 1, где перемешивается мешалкой 20 роторного типа. Пустотелый вал приводится во вращение в подшипниках 3 приводом 10. На фильтрующих дисках 4, обтянутых тканевыми чехлами 6, в период нахождения их в ванне (зона III, фиг.2), за счет вакуума происходит накопление слоя осадка. При выходе дисков 4 из ванны 1 осадок просушивается просасыванием воздуха (зона III, фиг..2). Одновременно к осадку пружинами 18 прижимаются перфорированные электропроводные пластины 16, которые в зависимости от тол

5

0

5

0

5

0

5

0

5

щины осадка автоматически перемещаются в направлении, перпендикулярном плоскости секторов 5 посредством стержней 15, втулок 14 и упруго-демпфирующих элементов 18. Перфорированные сектора 5 через корпус ванны 1 вакуум-фильтра присоединены к одному полюсу источника постоянного тока. Ток идет по цепи; источник постоянного тока, перфорированные электропроводные пластины 16, слой осадка, фильтроткань 6, перфорированный сектор 5, корпус ванны 1 вакуум-фильтра, источник постоянного тока. Обезвоживание осадка производится просасыванием воздуха через него и интенсифицируется электроосмотическим действием электрического тока. За счет этого происходит увеличение скорости удаления влаги, а также удаляется капиллярная и поровая несвязанная влага из осадка. Обезвоженный осадок разгружается с поверхности дисков 4 в зоне разгрузки концентрата (зона IV, фиг.2) при помощи ножей 11. В зоне 1 происходит регенерация фильт- роткани.

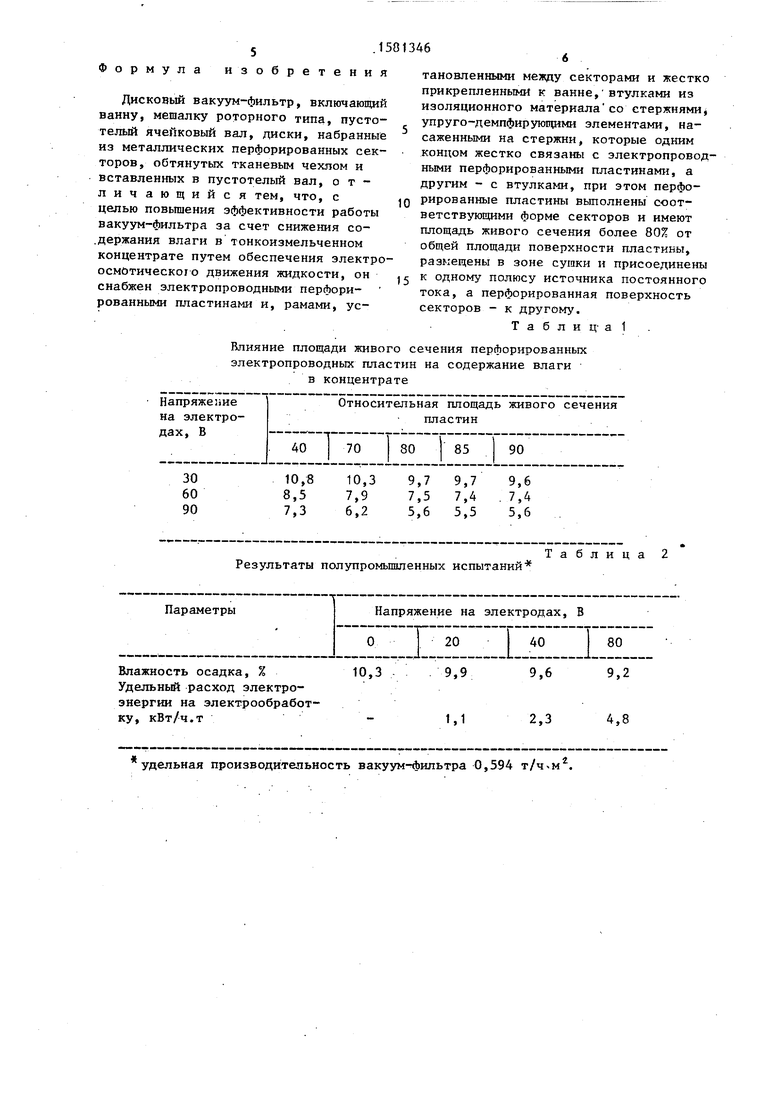

Площадь живого сечения перфорированной пластины 16 должна составлять не менее 80% от площади поверхности пластины. При уменьшении живого сечения пластины 16 до величины менее 60% снижается расход вакуумного воздуха, проходящего через обезвоженный материал в зоне сушки, что приводит к снижению скорости удаления капиллярной и поровой влаги из осадка (табл.1). Влажность осадка при этом повышается, что снижает эффективность работы вакуум-фильтра. При увеличении площади живого сечения пластин др 90-95% снижается механическая прочность и жесткость перфорированной пластины при одновременном снижении влажности концентрата.

Результаты проведенных полупромышленных испытаний предлагаемого вакуум-фильтра при обезвоживании концентрата приведены в табл.2.

Экспериментальные исследования предлагаемого дискового вакуум-фильтра показали, что по сравнению с известным дисковым вакуум-фильтром заявляемый вакуум-фильтр обеспечивает получение концентрата с более низкой влажностью

Формула изобретения

Дисковый вакуум-фильтр, включающий ванну, мешалку роторного типа, пустотелый ячейковый вал, диски, набранные из металлических перфорированных секторов, обтянутых тканевым чехлом и вставленных в пустотелый вал, отличающийся тем, что, с целью повышения эффективности работы вакуум-фильтра за счет снижения содержания влаги в тонкоизмельченном концентрате путем обеспечения электро осмОтического движения жидкости, он снабжен электропроводными перфорированными пластинами и, рамами, ус

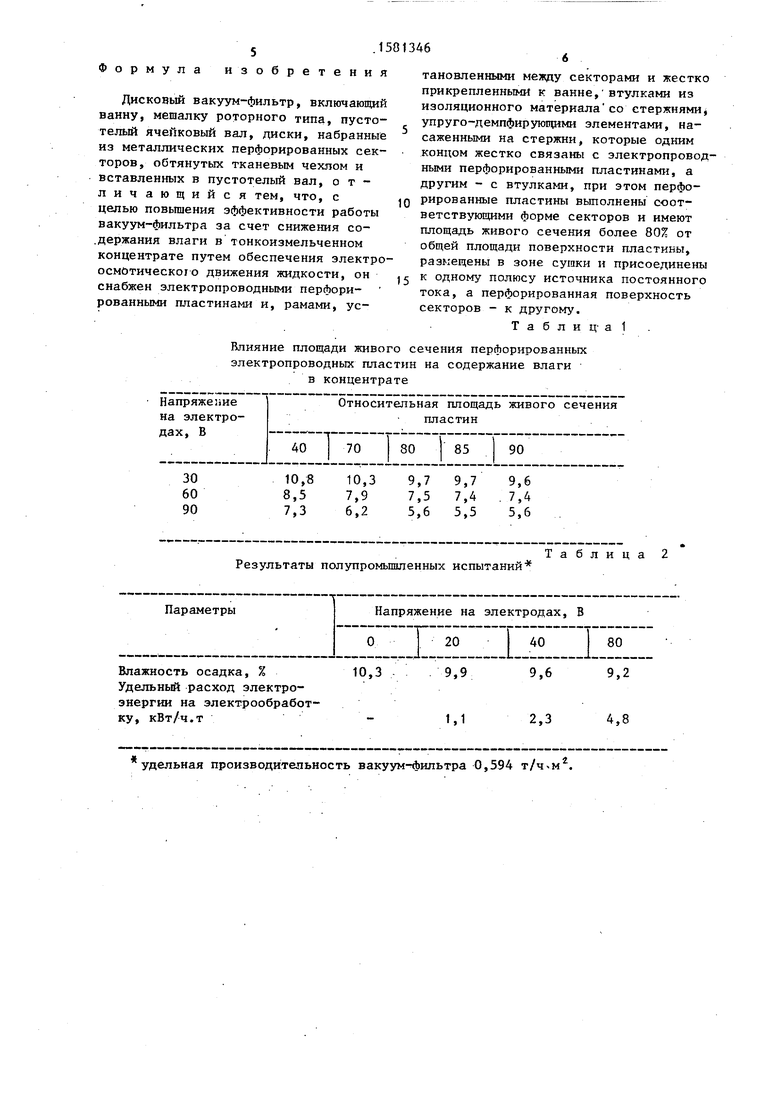

Влияние площади живого сечения перфорированных электропроводных пластин на содержание влаги в концентрате

НапряжеьиеОтносительная площадь живого сечения

на электро-пластин

дзх, В гг

40| 70 80 | 85 90

30 10,8 10,3 9,7 9,7 9,6 60 8,5 7,9 7,5 7,4 7,4 90 7,3 6,2 5,6 5,5 5,6

Таблица 2 Результаты полупромышленных испытаний

ПараметрыНапряжение на электродах, В

О | 20 | 40 | 80

Влажность осадка, % 10,3 9,9 9,6 9,2 Удельный расход электроэнергии на электрообработку, кВт/ч.т- 1,1 2,3 4,8

удельная производительность вакуум-фильтра 0,594 .

5

тановленными между секторами и жестко прикрепленными к ванне, втулками из изоляционного материала со стержнями, упруго-демпфирующими элементами, насаженными на стержни, которые одним концом жестко связаны с электропроводными перфорированными пластинами, а другим - с втулками, при этом перфорированные пластины выполнены соответствующими форме секторов и имеют площадь живого сечения более 807 от общей площади поверхности пластины, размещены в зоне сушки и присоединены к одному полюсу источника постоянного тока, а перфорированная поверхность секторов - к другому.

Таблица 1

10

Фиг. 1

ЗотЩ

Зона

Зона

Авторы

Даты

1990-07-30—Публикация

1988-07-08—Подача