Изобретение относится к энергетике, может быть использовано при консервации энергоблоков с прямоточными котлами и паровых турбин и является усовершенствованием изобретения по авт.св. № 931916.

Цель изобретения - повышение экономичности и снижение трудозатрат путем одновременной консервации котла и турбины.

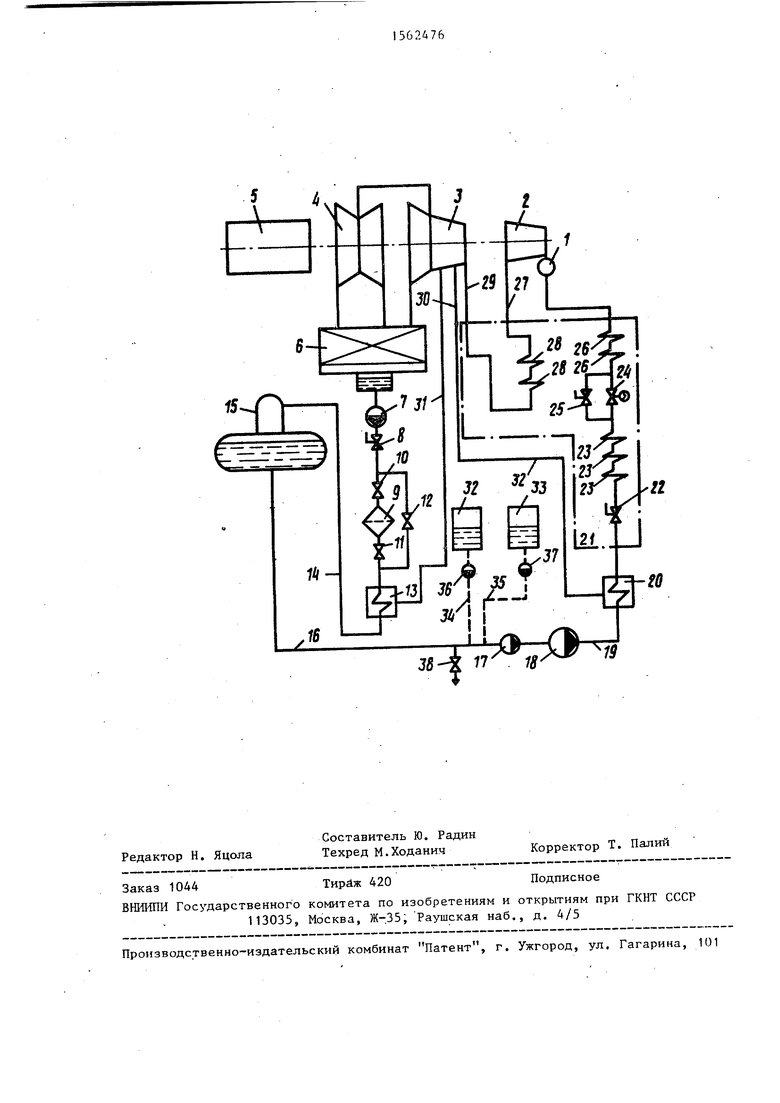

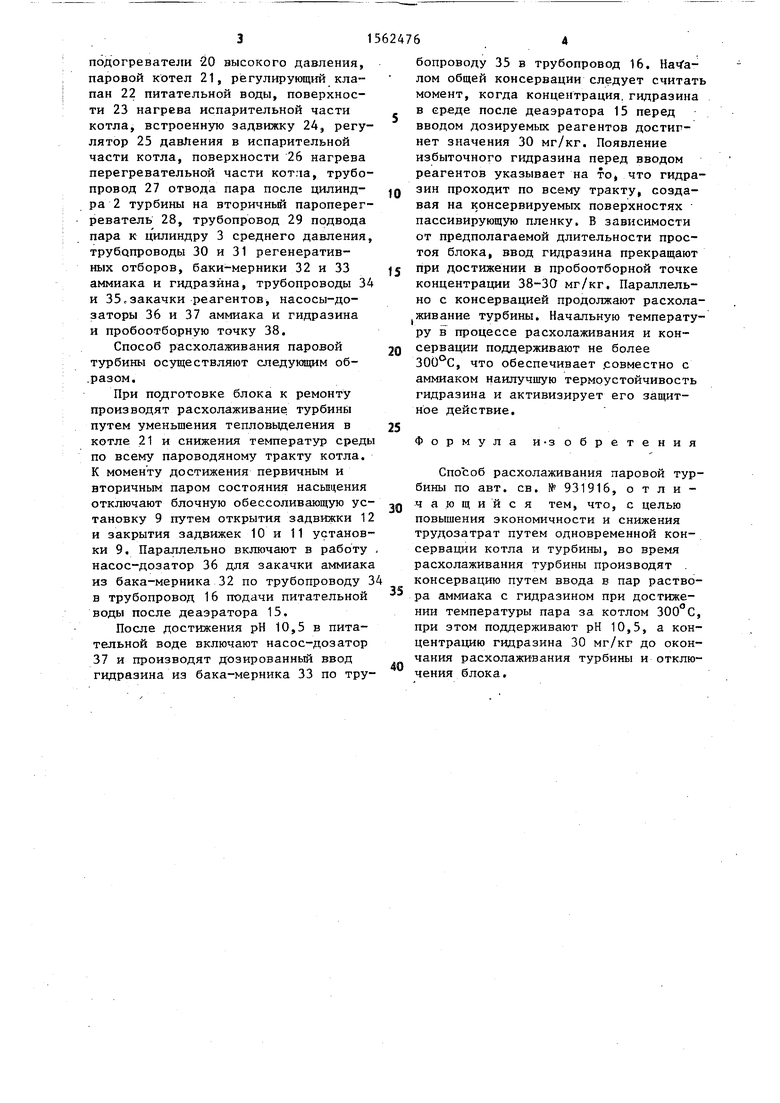

На чертеже изображена технологическая схема энергоблока.

Энергоблок содержит блок 1 стопорных и регулирующих клапанов турбины,

цилиндры 2-4 высокого, среднего и низкого давления турбины, генератор

5,конденсатор 6, конденсатный насос 7, регулятор 8 уровня в конденсаторе

6,блочную обессоливающую установку 9, отключающие ее задвижки 10-12, регенеративные подогреватели 13 низкого давления, конденсатопровод 14 подачи воды в деаэратор 15, трубопровод 16 подачи питательной воды

из деаэратора 15 к бустерному ндсо- су 17, питательный высоконапорный насос 18, питательный трубопровод 19 высокого давления, регенеративные

сл о 1C

itb

J

05

ю

подогреватели 20 высокого давления, паровой котел 21, регулирующий клапан 22 питательной воды, поверхности 23 нагрева испарительной части котла, встроенную задвижку 24, регулятор 25 давления в испарительной части котла, поверхности 26 нагрева перегревательной части котла, трубопровод 27 отвода пара после цилинд- ра 2 турбины на вторичный пароперегреватель 28, трубопровод 29 подвода пара к цилиндру 3 среднего давления, трубопроводы 30 и 31 регенеративных отборов, баки-мерники 32 и 33 аммиака и гидразина, трубопроводы 34 и 35.закачки реагентов, насосы-дозаторы 36 и 37 аммиака и гидразина и пробоотборную точку 38.

Способ расхолаживания парозой турбины осуществляют следующим образом.

При подготовке блока к ремонту производят расхолаживание турбины путем уменьшения тепловыделения в котле 21 и снижения температур среды по всему пароводяному тракту котла. К моменту достижения первичным и вторичным паром состояния насыщения отключают блочную обессоливающую ус- тановку 9 путем открытия задвижки 12 и закрытия задвижек 10 и 11 установки 9. Параллельно включают в работу насос-дозатор 36 для закачки аммиака из бака-мерника 32 по трубопроводу 3 в трубопровод 16 подачи питательной воды после деаэратора 15.

После достижения рН 10,5 в питательной воде включают насос-дозатор 37 и производят дозированный ввод гидразина из бака-мерника 33 по трубопроводу 35 в трубопровод 16. лом общей консервации следует считать момент, когда концентрация, гидразина в ереде после деаэратора 15 перед вводом дозируемых реагентов достигнет значения 30 мг/кг. Появление избыточного гидразина перед вводом реагентов указывает на то, что гидразин проходит по всему тракту, создавая на консервируемых поверхностях пассивирующую пленку. В зависимости от предполагаемой длительности простоя блока, ввод гидразина прекращают при достижении в пробоотборной точке концентрации 38-30 мг/кг. Параллельно с консервацией продолжают расхолаживание турбины. Начальную температуру в процессе расхолаживания и консервации поддерживают не более 300°С, что обеспечивает .совместно с аммиаком наилучшую термоустойчивость гидразина и активизирует его защитное действие.

Формула и-з обретения

Способ расхолаживания паровой турбины по авт. св. № 931916, о т л и - чающийся тем, что, с целью повышения экономичности и снижения трудозатрат путем одновременной консервации котла и турбины, во время расхолаживания турбины производят консервацию путем ввода в пар раствора аммиака с гидразином при достижении температуры пара за котлом 300 С, при этом поддерживают рН 10,5, а концентрацию гидразина 30 мг/кг до окончания расхолаживания турбины и отключения блока.

19

Изобретение относится к области энергетики и позволяет исключить время, требуемое для проведения консервации теплоэнергетического оборудования при выводе его в ремонт, либо в резерв на срок, превышающий трое суток. Это достигается совмещением процесса консервации с периодом останова блока в режиме расхолаживания турбины под нагрузкой. Ввод реагентов, аммиака и гидразина производят в контур работающего блока после перевода пара, поступающего в турбину в состоянии насыщения, и заканчивают их ввод по завершении расхолаживания турбин. Такое решение позволяет одновременно с первичным трактом обеспечить качественную гидразинную консервацию вторичного тракта, паровой турбины и турбинного оборудования, что при использовании обычных технологий требует значительных дополнительного времени и средств при невысокой степени надежности консервации. Термическую устойчивость гидразина в этом случае обеспечивают ограничением температуры среды по тракту блока - не выше 300°С и дозированием аммиака по условию получения PH 10,5. 1 ил.

| Способ расхолаживания паровой турбины | 1980 |

|

SU931916A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1990-05-07—Публикация

1987-11-25—Подача