Изобретение относится к спиртовой промышленности, в частности к способам получения ректификованного спирта.

Целью изобретения является улучшение качества спирта и повышение выхода сивушного масла.

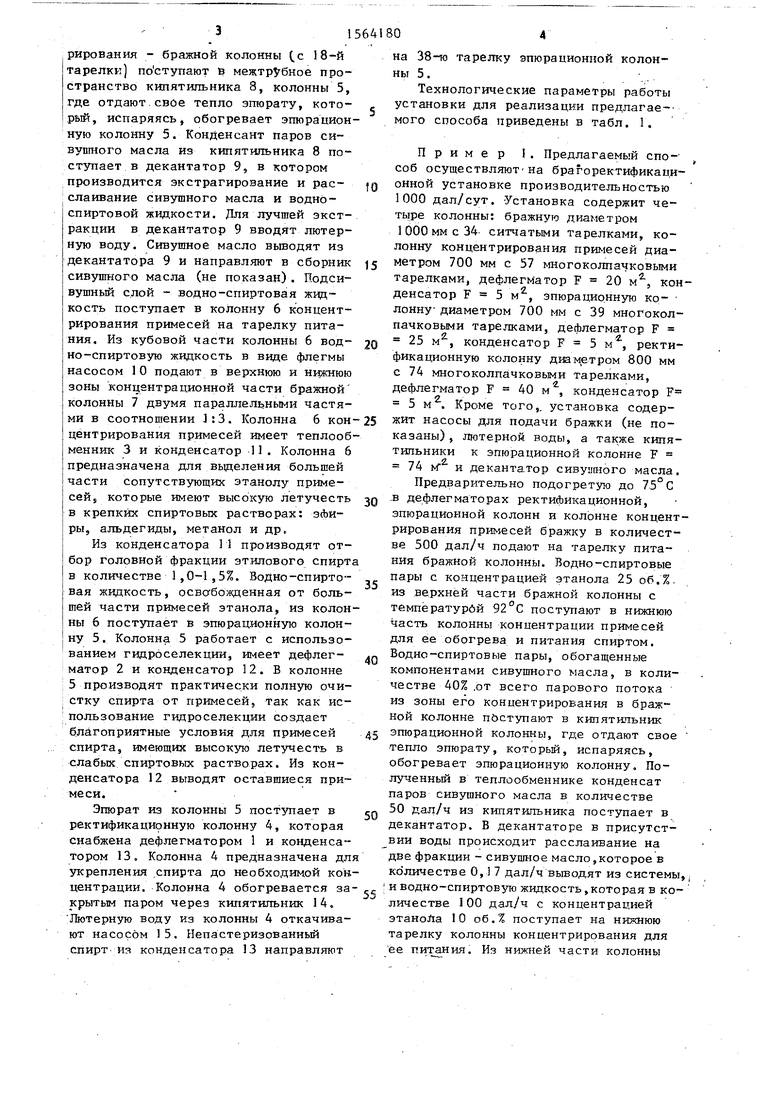

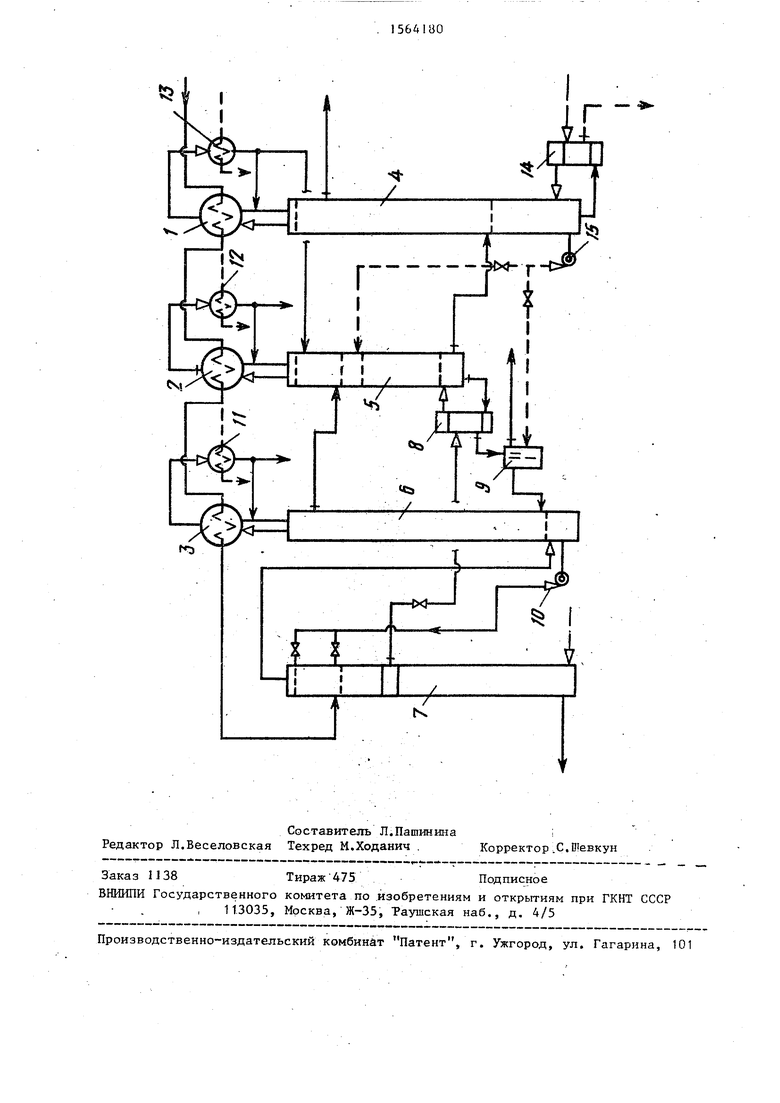

На чертеже приведена технологическая схема осуществления способа.

На чертеже обозначены теплообменники 1 , 2 и 3, ректификационная 4, эпюрационная 5, концентрационная 6, бражная 7 колонны, кипятильник 8, де- кантатор 9, насос 10, конденсаторы 11, 12 и 13, кипятильник 14, насос 15. -- Способ осуществляется следующим образом.

Бражку, предварительно подогретую в теплообменниках 1, 2 и 3 теплом водно-спиртовых паров ректификационной 4, эпюрационной 5 и концентрационной 6 колонн до температуры 75- 80°С, подают на тарелку питания бражной колонны 7 (шестую, считая сверху, тарелку). Бражную колонну 7 обогревают острым паром через барботер (не показан). Из нижней части колонны 7 выводят барду. Водно-спиртовые пары из верхней части бражной колонны 7 поступают в нижнюю часть колонны 6 концентрирования примесей-для ее обогрева и питания спиртом. Водно-спиртовые пары, обогащенные компонентами сивушного масл.з, ич зоны его кониентСП

2

00

рирования - бражной колонны (.с 18-й тарелкк по ступают в межтрубное пространство кипятильника 8, колонны 5, где отдают свое тепло эпюрату, кото- рый, испаряясь, обогревает эгпорацнон- ную колонну 5. Конденсант паров си- вупгного масла из кипятильника 8 поступает в декантатор 9, в котором производится экстрагирование и рас- спаивание сивушного масла и водно- спиртовой жидкости. Для лучшей экстракции в декантатор 9 вводят лютер- ную воду. Сивушное масло выводят из декантатора 9 и направляют в сборник сивушного масла (не показан). Подси- вушный слой - водно-спиртовая жидкость поступает в колонну 6 концентрирования примесей на тарелку питания. Из кубовой части колонны 6 вод- но-спиртовую жидкость в виде флегмы насосом 10 подают в верхнюю и нижнюю зоны концентрационной части бражной колонны 7 двумя параллельными частями в соотношении J:3. Колонна 6 концентрирования примесей имеет теплообменник 3 и конденсатор 11 . Колонна 6 предназначена для выделения большей части сопутствующих этанолу примесей s которые имеют высокую летучесть в крепких спиртовых растворах: зАи- ры, альдегиды, метанол и др.

Из конденсатора 11 производят отбор головной фракции этилового спирта в количестве 1,0-1,5%. Водно-спирто- вая жидкость, освобожденная от большей части примесей этанола, из колонны 6 поступает в эпюрационную колонну 5. Колонна 5 работает с использованием гидроселекции, имеет дефлег- матор 2 и конденсатор 12. В колонне 5 производят практически полную очистку спирта от примесей, так как использование гидроселекции создает благоприятные условия для примесей спирта, имеющих высокую летучесть в слабых спиртовых растворах. Из конденсатора 12 выводят оставшиеся примеси.

Эпюрат из колонны 5 поступает в ректификационную колонну 4, которая снабжена дефлегматором 1 и конденсатором 13. Колонна 4 предназначена дл укрепления спирта до необходимой концентрации. Колонна 4 обогревается за крытым паром через кипятильник 14. Лютерную воду из колонны 4 откачивают насосом 15. Непастеризованный спирт из конденсатора 13 направляют

на 38-ю тарелку эпюрационной колонны 5.

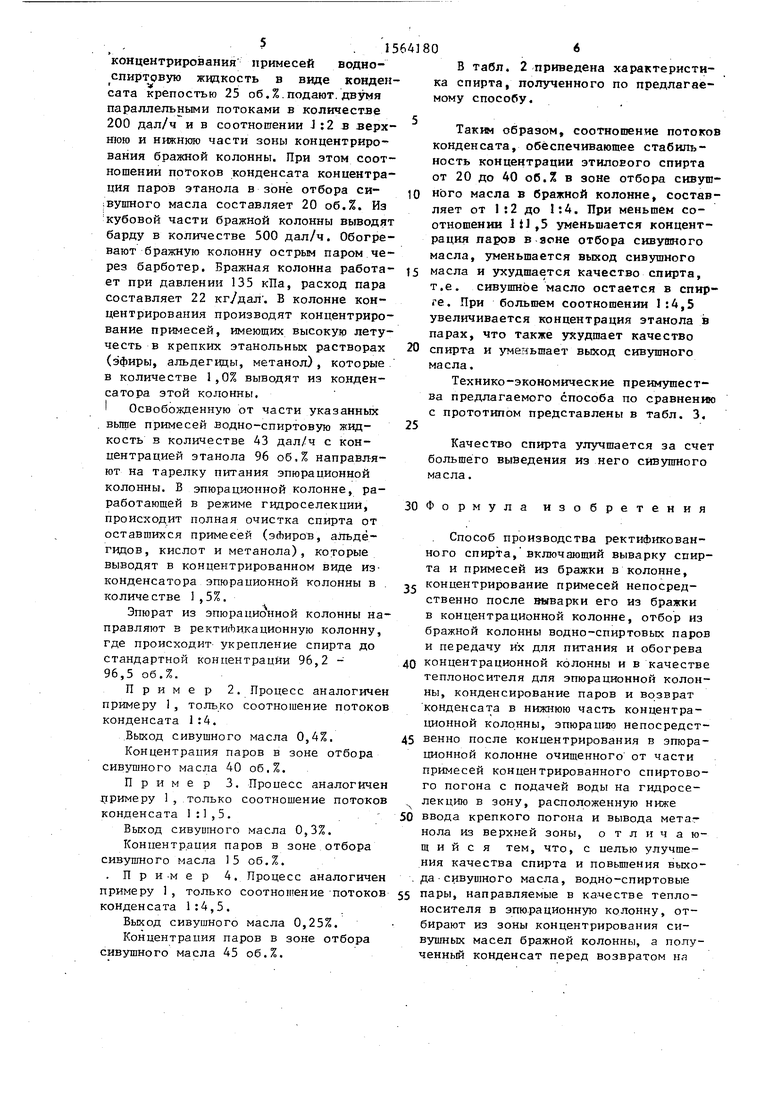

Технологические параметры работы установки для реализации предлагав- мого способа приведены в табл. 1.

Пример 1. Предлагаемый способ осуществляют на бparоректификационной установке производительностью 1000 дал/сут. Установка содержит четыре колонны: бражную диаметром 1 000 мм с 34 ситчатыми тарелками, колонну концентрирования примесей диаметром 700 мм с 57 многоколпачковыми тарелками, дефлегматор F 20 м4, конденсатор F 5 м , эпюрационную колонну диаметром 700 мм с 39 многоколпачковыми тарелками, дефлегматор F 25 м2-, конденсатор F 5 м2, ректификационную колонну диаметром 800 мм с 74 многоколпачковыми тарелками, дефлегматор F 40 мг, конденсатор F 5 м . Кроме того,, установка содержит насосы для подачи бражки (не показаны) , лютерной воды, а также кипятильники к эпюрационной колонне F 74 м и декантатор сивушного масла.

Предварительно подогретую до 75°С в дефлегматорах ректиЛикационной, эпюрационной колонн и колонне концентрирования примесей бражку в количестве 500 дал/ч подают на тарелку питания бражной колонны. Водно-спиртовые пары с концентрацией этанола 25 об.% из верхней части бражной колонны с температурбй 92 С поступают в нижнюю часть колонны концентрации примесей для ее обогрева и питания спиртом. Водно-спиртовые пары, обогащенные компонентами сивушного масла, в количестве 40% ,от всего парового потока из зоны его концентрирования в бражной колонне поступают в кипятильник эпюрационной колонны, где отдают свое тепло эпюрату, который, испаряясь, обогревает эпюрационную колонну. Полученный в теплообменнике конденсат паров сивушного масла в количестве 50 дал/ч из кипятильника поступает в декантатор. В декантаторе в присутст- вии воды происходит расслаивание на две фракции - сивушное масло,которое в количестве 0,17 дал/ч выводят из системы 1 и водно-спиртовую жидкость,которая в количестве 100 дал/ч с концентрацией этанола 10 об.% поступает на нижнюю тарелку колонны концентрирования для ее питания. Из нижней части колонны

концентрирования примесей водно- спиртовую жидкость в виде конденсата крепостью 25 о6.%.подают, двумя параллельными потоками в количестве 200 дал/ч и в соотношении J:2 s верхнюю и нижнюю части зоны концентрирования бражной колонны. При этом соотношении потоков конденсата концентрация паров этанола в зоне отбора си- .вушного масла составляет 20 об.%. Из кубовой части бражной колонны выводят барду в количестве 500 дал/ч. Обогревают бражную колонну острым паром через барботер. Бражная колонна работает при давлении 135 кПа, расход пара составляет 22 кг/дал . Б колонне концентрирования производят концентрирование примесей, имеющих высокую летучесть в крепких этанольных растворах (эфиры, альдегиды, метанол), которые в количестве 1,0% выводят из конденсатора этой колонны. I Освобожденную от части указанных выше примесей водно-спиртовую жидкость в количестве 43 дал/ч с концентрацией этанола 96 об.% направляют на тарелку питания эпюрапионной колонны. В эпюрационной колонне, ра- работающей в режиме гидроселекции, происходит полная очистка спирта от оставшихся примесей (эйиров, альдегидов, кислот и метанола), которые выводят в концентрированном виде из- конденсатора эпюрашюнной колонны в количестве 1,5%.

Эпюрат из эпюрапионной колонны направляют в ректиЛикационную колонну, где происходит укрепление спирта до стандартной концентрации 96,2 - 96,5 об.%.

Пример 2. Процесс аналогичен примеру , только соотношение потоков конденсата 1:4.

Выход сивушного масла 0,4%.

Концентрация паров в зоне отбора сивушного масла 40 об.%.

Пример 3. Процесс аналогичен лримеру 1, только соотношение потоков конденсата 1:1,5.

Выход сивушного масла 0,3%.

Концентрация паров в зоне отбора сивушного масла 15 об.%. . П р и -м е р 4. Процесс аналогичен примеру 1, только соотношение потоков конденсата 1:4,5.

Выход сивушного масла 0,25%.

Концентрация паров в зоне отбора сивушного масла 45 об.%.

5

0

В табл. 2 приведена характеристика спирта, полученного по предлагаемому способу.

ТакМ4 образом, соотношение потоков конденсата, обеспечивающее стабильность концентрации этилового спирта от 20 до 40 об.% в зоне отбора сивугоного масла в бражной колонне, составляет от 1:2 до 1:4. При меньшем соотношении ,5 уменьшается концентрация паров в ясне отбора сивушного масла, уменьшается выход сивушного масла и ухудшается качество спирта, т.е. сивушное масло остается в спир- ге. При большем соотношении 1:4,5 увеличивается концентрация этанола в парах, что также ухудшает качество спирта и уменьшает выход сивушного масла.

Технико-экономические преимушест- ва предлагаемого способа по сравнению с прототипом представлены в табл. 3.

5

Качество спирта улучшается за счет большего выведения из него сивушного

масла.

0 Фор мула изобретения

Способ производства ректификованного спирта, включающий выварку спирта и примесей из бражки в колонне,

с концентрирование примесей непосредственно после вигеарки его из бражки в концентрационной колонне, отбор из бражной колонны водно-спиртовых паров и передачу их для питания и обогрева

о концентрационной колонны и в качестве теплоносителя для эпюрационной колонны, конденсирование паров и возврат конденсата в нижнюю часть концентрационной колонны, эпюранию непосредст5 венно после концентрирования в эпюрационной колонне очищенного от части примесей концентрированного спиртового погона с подачей воды на гидроселекцию в зону, расположенную ниже

0 ввода крепкого погона и вывода метанола из верхней зоны, отличающийся тем, что, с целью улучшения качества спирта и повышения выхода сивушного масла, водно-спиртовые

5 пары, направляемые в качестве теплоносителя в эпюрационную колонну, отбирают из зоны концентрирования сивушных масел бражной колонны, а полученный конденсат перед возвратом ня

питание в нижнюю часть концентрационной колонны дополнительно декантируют, направляя на питание колонны нижний слой, а верхний, содержащий сивушное масло, выводят из процесса, при этом возврат конденсата осуществляют в верхнюю и нижнюю зоны концентрационной части бражной колонны двумя параллельными потоками в соотношении 1:2 - 1:4, обеспечивающими стабильную концентрацию этилового спирта в бражной колонне от 20 до 40 об.%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "АЛЬФА" | 2005 |

|

RU2268303C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРТА ЭТИЛОВОГО РЕКТИФИКОВАННОГО "ЛЮКС" | 2005 |

|

RU2272843C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398880C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА 95% | 2009 |

|

RU2398881C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2398879C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409676C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409674C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2409675C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421522C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕКТИФИКОВАННОГО СПИРТА | 2009 |

|

RU2421523C1 |

Изобретение относится к спиртовой промышленности. Цель изобретения - улучшение качества спирта и повышение выхода сивушного масла. Из бражки вываривают примеси и спирт, примеси концентрируют после выварки из бражки, из зоны концентрирования сивушных масел бражной колонны отбирают водно-спиртовые пары, конденсируют их, конденсат декантируют, нижний слой направляют на питание концентрационной колонны, а верхний, содержащий сивушное масло, выводят из процесса. Из колонны концентрированный конденсат подают двумя параллельными потоками в соотношении 1:2 - 1:4 в зону концентрирования бражной колонны. 2 табл, 1 ил.

Выход ректификованного спирта, %

Отбор головной фракции этилового спирта, % Выход сивушного масла, %

Т а б л и ц а 1

Таблица 2

96,5-97,0 96,5-97,0

2,0-2,5 0,25-0,3

2,0-2,5 0,4

Ь ,

l

,Л

f

И

| Способ производства ректификованного спирта | 1984 |

|

SU1206294A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Способ производства ректификованного спирта | 1985 |

|

SU1261945A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-05-15—Публикация

1988-06-17—Подача